Изобретение относится к способу изготовления чугуна, в частности, чушкового чугуна из соединения железа путем двухстадийного процесса, включающего сначала предварительное восстановление соединений железа в первой камере с вертикальной осью и цилиндрической цепью (вращательно- симметричной), и затем дополнительное восстановление соединений железа во второй камере, расположенной под первой камерой. Во второй камере осуществляется дополнительное восстановление соединений железа подаваемого во вторую камеру топливом и кислородом для образования восстановительного газа, который проходит вверх в первую камеру для осуществления в ней предварительного восстановления. Кислород подается для поддержания горения в восстановительном газе в первой камере с тем, чтобы соединения железа, по крайней мере, частично расплавлялись и проходили вниз во вторую камеру. Изобретение также относится к устройству для осуществления этого способа.

Способ и устройство этого типа известны из патента 257,692 (который соответствует патенту FP-A-1314435), а также из статьи в журнале Times International GB, 1993, N 2, стр. 24. Первоначально известная верхняя камера выполнена в виде плавильного циклона или циклона предварительного восстановления. Также известен другой двухстадийный процесс предварительного восстановления соединений железа, например процесс в реакторе с кипящим слоем. Однако в этом процессе предварительно восстановленные соединения железа из кипящего слоя вводятся в твердом состоянии в металлургический сосуд, так называемый плавильный реактор. Это предъявляет высокие требования к последующему горению (пост-горению) реакционных газов в плавильном реакторе, необходимому для обеспечения необходимого тепла в плавильном реакторе. Плавление только частично происходит за счет этого тепла, высвобождаемого над расплавом. В процессе типа настоящего изобретения, однако, пост-горение происходит в первой камере и тепло, высвобождаемое в этом процессе, передается непосредственно соединениям железа.

Авторы изобретения изучили этот тип процесса и по новому и более глубоко поняли эту технологию.

Целью или задачей настоящего изобретения является создание усовершенствованного и легко практически осуществляемого способа и устройства для производства чугуна из соединений железа и, в частности, для предварительного восстановления соединений железа в плавильном циклоне.

Согласно изобретению создан способ производства чугуна из соединений железа, включающий две стадии:

a) предварительное восстановление соединений железа в первой камере, имеющей стенку, которая, по существу, симметрична при вращении вокруг оси,

b) дальнейшее восстановление соединений железа во второй камере под первой камерой топливом и кислородом, подаваемыми во вторую камеру для того, чтобы в ней образовался восстановительный газ, который проходит вверх в первую камеру для осуществления предварительного восстановления, при этом упомянутые соединения железа и кислород вводят в первую камеру для того, чтобы кислород поддерживал горение в упомянутой первой камере, действуя так, что соединения железа в первой камере, по крайней мере, частично расплавляются и затем стекают вниз по упомянутой стенке упомянутой первой камеры в направлении упомянутой второй камеры.

Этот процесс отличается тем, что

(i) соединения железа вводят в первую камеру в форме частиц посредством газа-носителя, который обеспечивает создание одной или более струй соединений железа в первой камере,

(ii) кислород вводят в первую камеру, по крайней мере, частично, в виде одной или более струй раздельно от струи или струй соединений железа

(iii) скорость введения кислорода в его струе или в струях больше, чем скорость введения соединений железа,

(iv) направление струи или струй кислорода имеет тангенциальную составляющую, так что восстановительный газ приобретает вращательное движение вокруг оси первой камеры, и

(v) скорость введения соединений железа такова, что упомянутые частицы соединений железа достигают стенки первой камеры в по крайней мере частично расплавленном состоянии.

Сочетание этих мер имеет важное значение для способа. Соединение железа и кислород должен вводится раздельно в первую камеру для того, чтобы они обладали отличающимися скоростями. Скорость введения кислорода, предпочтительнее, составляет, по крайней мере, 50 м/сек, и более предпочтительно, по крайней мере, 100 м/сек. В противоположность этому, скорость соединений железа, предпочтительнее, находится в диапазоне от 50 до 40 м/сек. При более низкой скорости соединений железа большая часть соединений железа может достигнуть стенки первой камеры, тогда как при более высокой скорости соединений железа срок службы стенки может быть слишком коротким. Однако, скорость кислорода должна быть выше и иметь тангенциальную составляющую для того, чтобы привести восстановительный газ во вращательное движение за счет передачи количества движения. Это вращательное движение не имеет одинакового значения для всех частиц соединений железа. Частицы большого и самого большого размера достигают стенки первой камеры просто под действием их собственного веса. Однако частицы меньшего размера и самые маленькие частицы имеют тенденцию выносится восстановительным газом в восходящем осевом направлении. Вращательное движение в газе за счет центробежных сил отрабатывает эти частицы, так что они удерживаются в первой камере. Это гарантирует, что соединения железа будут захватываться более эффективно.

Для того, чтобы этот процесс осуществлялся в оптимальном режиме, и соединения железа и кислорода, предпочтительнее, вводят в первую камеру в виде множества струй, предпочтительнее, распределенных по высоте первой камеры. Это гарантирует интенсивное использование объема первой камеры.

Кроме того, предпочтительнее, чтобы струи соединений железа и струи кислорода были вынуждены близко скрещиваться или пересекать одна другую в первой камере с тем, чтобы в точке скрещивания или пересечения струй находилась точка перегрева в горении восстановительного газа для струи соединений железа, в которой теплота сгорания передается, по крайней мере части соединений железа, так что соединения железа, по крайней мере частично, расплавляются. Это усиливает предварительное восстановление соединений железа и за счет химического восстановления, и, возможно, также за счет термического разложения.

Значение аксиальной или осевой скорости восстановительного газа при его восходящем проходе через первую камеру, предпочтительнее, составляет, по крайней мере, 5 м/сек. Давление (абсолютное давление) в первой камере, предпочтительнее, находится в диапазоне 1 - 6 бар (0,1 - 0,6 МПа). Это интенсифицирует процесс в первой камере. Предпочтительнее не подавать в первую камеру избыточного топлива. Установлено, что несмотря на то, что избыточное топливо, подаваемое в первую камеру в дополнение к восстановительному газу, сгорает в первой камере, степень сгорания технологического газа из второй камеры имеет тенденцию к падению (снижению). Поэтому при балансе избыток топлива не приносит ни какой выгоды или пользы в процессе предварительного восстановления.

Соединение железа, предпочтительнее, имеют средний размер зерна в диаметре от 0,05 до 5 мм. Это создает преимущество в том, что может быть использован природный рудный концентрат, добываемый в шахтах, а не отдельная фракция концентрата.

Газом-носителем для соединений железа, предпочтительнее, является кислород. Это усиливает процесс предварительного восстановления.

Предпочтительнее вводить соединения железа на самый низкий уровень в первой камере, например, так, чтобы большая часть соединений железа вводилась в нижнюю половину первой камеры, чем в верхнюю половину. Это поддерживает высокую эффективность захвата или улавливания.

Изобретение также предусматривает устройство для производства чугуна, в частности, используемое для осуществления описанного выше способа, содержащего

(i) первую камеру, имеющую стенку, которая, по существу, симметрична при вращении вокруг вертикальной оси,

(ii) средства подачи соединений железа и кислорода в первую камеру,

(iii) разгрузочный трубопровод для вывода технологических газов из первой камеры,

(iv) вторую камеру, расположенную под первой камерой и находящуюся в открытом соединении с ней для восходящего потока технологических газов в первую камеру и нисходящего прохода расплава соединений железа со стенки первой камеры во вторую камеру,

(v) средство подачи топлива во вторую камеру.

Это устройство отличается тем, что средство подачи соединений железа и кислорода в первую камеру содержит множество первых сопел для обеспечения создания струй соединений железа в форме частиц, взвешенных в газе-носителе, и множество вторых сопел для обеспечения соединения струй кислорода отдельно от упомянутых струй соединений железа, при этом первые и вторые сопла расположены в упомянутой первой камере и по крайней мере одно из вторых сопел создает стадию кислорода, имеющую тангенциальную составляющую относительно оси первой камеры.

Такая конструкция гарантирует высокое использование первой камеры.

Предпочтительнее, первая камера является, по существу, цилиндрической с соотношением высоты к диаметру, по крайней мере, равным 1, и более предпочтительно, по крайней мере, равным 2. Установлено, что, особенно, когда аксиальная скорость восстановительного газа в первой камере высокая, большее отношение высоты к диаметру ведет к лучшей эффективности улавливания.

Предпочтительнее, первые сопла для всех соединений железа расположены в стенке первой камеры на различных высотах. На каждом уровне высоты предпочтительнее, имеется группа, включающая два сопла, которые расположены в диаметрально противоположных местах стенки первой камеры и создают струи, направление которых, по существу, горизонтальное имеет такое же направление вращения относительно оси первой камеры, и расположены по касательной к воображаемому кругу с диаметром в диапазоне от 0,25 до 0,75 диаметра первой камеры. Следовательно, первые сопла могут быть расположены вдоль множества воображаемых винтовых линий на стенке первой камеры. Первые сопла каждой группы, предпочтительнее, расположены по кругу в шахматном порядке вокруг оси со сдвигом на 120o относительно первых сопел каждой соседней группы.

Такая схема расположения сопел для соединений железа означает, что в первую камеру может быть введено большое количество соединений железа, при этом струи не интерферируют, в результате обеспечивается предварительное восстановление с высоким выходом продукции.

Предпочтительнее, вторые сопла для подачи кислорода аналогичным образом расположены на различных высотах в стенке первой камеры. Вторые сопла, предпочтительнее, расположены в группах на множестве уровней высот и соответственно связаны с вышеупомянутыми группами первых сопел, при этом каждая группа вторых сопел расположена в стенке первой камеры на том же уровне высоты или несколько ниже, чем связанная или ассоциированная группа первых сопел. Аналогичным образом, каждая группа вторых сопел, предпочтительнее, включает два вторых сопла, которые расположены в диаметрально противоположных местах стенки первой камеры и создают струи, направления которых, по существу, горизонтальные и имеют то же самое направление вращения относительно оси первой камеры, и расположены по касательной к воображаемой окружности, имеющей диаметр в диапазоне от 0,25 до 0,75 диаметра первой камеры.

Воображаемая окружность для вторых сопел, предпочтительнее, меньше, чем воображаемая окружность для первых сопел.

Согласовывая схему подачи кислорода со схемой подачи соединений железа таким образом, обеспечивают хорошую передачу тепла соединениям железа, хорошую степень предварительного восстановления и хорошую эффективность улавливания.

Выпуск технологического газа осуществляется, предпочтительнее, через выпускной трубопровод, по существу, коаксиальный с первой камерой. Это предотвращает образование пробок.

Первая и вторая камеры, предпочтительнее, по существу, коаксиальны друг другу. Это делает простой инструкцию установки.

В качестве соединений железа могут быть использованы обычные железорудные концентраты в форме частиц. Могут быть добавлены другие железорудные материалы, как, например, пыли, получаемые при производстве стали.

Далее посредством неограничивающего примера будет описан вариант изобретения со ссылкой на приложенные чертежи, на которых:

Фиг. 1 схематически изображает устройство согласно изобретению для производства чушкового чугуна, с плавильным циклоном.

Фиг. 2 более детально изображает плавильный циклон фиг. 1.

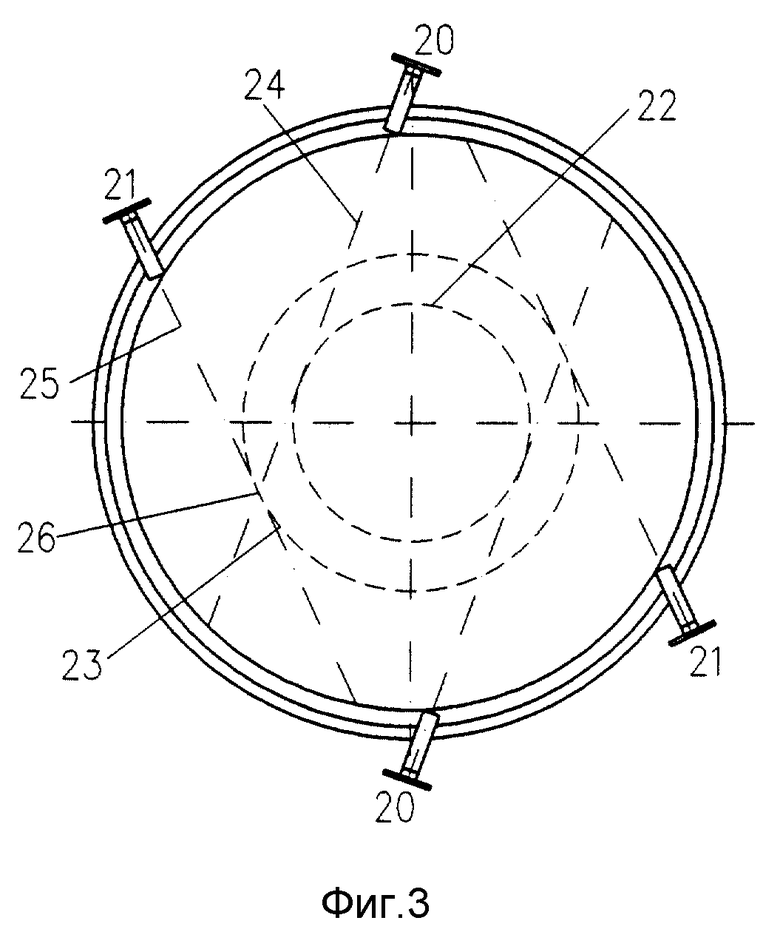

Фиг. 3 является схематическим поперечным сечением III - IIII фиг. 2 плавильного циклона фиг. 2.

Фиг. 4 является схематическим поперечным сечением VI - IVI фиг. 2.

Фиг. 5 является схематичным поперечным сечением V - VI фиг. 2.

Фиг. 6 изображает опытное устройство с плавильным циклоном, в котором испытывалась работа плавильного циклона в процессе, имитирующем настоящее изобретение.

В плавильном циклоне 1 фиг. 1 соединения железа вводят через сопла 2 в форме частиц, взвешенных в кислороде, как в газе-носителе. Соединения железа предварительно восстанавливаются в плавильном циклоне 1 и стекают вниз по стенке 3 плавильного циклона и опускаются в нижний металлургический сосуд 4, который, например, является конвертером. В этот сосуд 4 кислород подают посредством копья 5, а топливо, например уголь, подают через отверстие 6, и соединения железа затем восстанавливаются в чушковой чугун, который вытекает через отверстие 7 вместе с образующимся шлаком. В процессе дальнейшего восстановления соединений железа в металлургическом сосуде 4 образуется горячий газ, содержащий CO (и H2), который проходит в плавильный циклон 1. В плавильном циклоне при подаче через сопла 8 кислорода происходит горение, в результате которого предварительно восстанавливаются соединения железа. Технологический газ затем выпускается через трубопровод 9 наверху плавильного циклона. Небольшая часть соединений железа неизбежно вытеснится вместе с газом. На фиг. 1 также показана возможность перемешивания расплава у дна металлургического сосуда 4 за счет донного барботирования посредством введения инертного газа, как, например, аргона, через отверстия 10 в днище сосуда.

На фиг. 2 показано, что плавильный циклон имеет отношение высоты к диаметру более 2. Плавильный циклон имеет круглую цилиндрическую камеру, ориентированную вертикально и коаксиальную металлургическому сосуду 4. Плавильный циклон имеет коаксиальный выход 11, образующий выпускной трубопровод 9, водоохлаждаемый корпус 12 и внутреннюю огнеупорную футеровку 13. Металлургический сосуд 4 также имеет огнеупорную футеровку 14. Охлаждающую воду для плавильного циклона подают и выпускают посредством сопел 15 и 16. Плавильный циклон, как считается, должен быть разделен на секции, из которых секции 17, 18 и 19 имеют сопла для подачи соединений железа и кислорода.

Первые сопла 20 для подачи соединений железа расположены в стенке плавильного циклона в секции 17 в плоскости III, как показано на фиг. 3. В плоскости IIII, расположенной несколько ниже, расположены вторые сопла 21 для подачи кислорода, размещенные в стенке плавильного циклона, как показано на фиг. 3. Под плоскостью III - IIII в плоскостях IV - IVI и V - VI соответственно расположены сопла 20 и 21 для подачи соединений железа и кислорода, как показано на фигурах 4 и 5, соответственно. Схема расположения впускных сопел для соединений железа и кислорода в секциях 18 и 19 идентична схеме расположения сопел в секции 17.

На фиг. 3 показано, что два первых сопла 20 для подачи соединений железа, также обозначающих группу, расположены в диаметрально противоположных позициях в стенке и направлены в направлениях, которые имеют тангенциальные направляющие и имеют то же самое направление вращения и оба по касательной к воображаемому круглому цилиндру 22, коаксиальному плавильному циклону. Эта схема расположения повторяется на фигурах 4 и 5, при этом понятно, что сопла фигур 4 и 5 расположены в шахматном порядке через 120o вокруг оси относительно сопел следующего уровня, находящегося выше или ниже. Таким образом, первые сопла для подачи соединений железа могут, как это видно, располагаться по спирали или винтовой линии вверх по стенке плавильного циклона.

Схема расположения вторых сопел 21 для подачи кислорода соответствует вышеупомянутой схеме. Однако, сопла 21 расположены несколько ниже, чем сопла 20, поскольку кислород является веществом с большей подъемной силой, чем соединения железа благодаря аксиальной скорости восстановительного газа в плавильном циклоне. Сопла 21 аналогичным образом направлены в направлении по касательной к воображаемому коаксиальному круглому цилиндру 23, однако, больше, чем воображаемый круглый цилиндр 22.

Струя соединений железа 24, выходящая из сопла 20, и струя кислорода 25, выходящая из сопла 21, скрещиваются или пересекают одна другую в точке 26, где кислород вынуждает гореть восстановительный газ для того, чтобы теплота сгорания передавалась соединениям железа, при этом соединения железа предварительно восстанавливаются и расплавляются по крайней мере частично прежде, чем они достигают стенки сосуда.

Пример испытаний

Опытное устройство фиг. 6 содержит плавильный циклон 1, описанный выше, камеру сгорания 27 и коллекторную емкость 28 для восстановительных соединений железа 29. В этой опытной схеме расположения нет второго металлургического сосуда 4, который используется для имитации двухстадийного восстановительного процесса по изобретению. В камере сгорания 27 природный газ и кислород вводят через отверстия 3, при этом они сгорают с образованием восстановительного газа с температурой примерно 1500oC, состав которого сравним с составом газа, производимого во втором металлургическом сосуде в реальном процессе. В плавильный циклон соединения железа и кислорода вводят через сопла 2 и 8. Запыленный отходящий газ выпускается по стрелке 31, отходящий газ сжигается в камере сгорания 32, затем охлаждается водой в охладителе 33 и выпускается в газовый скруббер по стрелке 34.

Опытная схема расположения фиг. 3 использовалась для испытания работы плавильного циклона согласно фиг. 2. Размеры плавильного циклона были 2000 мм - чистый внутренний диаметр и 4000 мм - высота. Аксиальная скорость восстановительного газа в плавильном циклоне была 5 м/сек. Железорудный концентрат Carol Lake с содержанием железа 66% вес. и размером частиц порядка 50 - 500 μm подают со скоростью 10 м/сек, кислород со скоростью в диапазоне от 100 до 200 м/сек. Степень восстановления определялась как

и составляла от 10 до 30%.

Эффективность улавливания определялась как

и составляла от 90 до 95%.

Производительность плавильного циклона составляла приблизительно 20 т/час.

Сущность: в способе предусмотрена первая стадия предварительного восстановления соединений железа в первой камере, имеющей симметричную при вращении стенку, и вторую стадию дальнейшего восстановления соединений железа во второй камере, находящейся под первой камерой, подаваемыми во вторую камеру топливом и кислородом. Восстановительный газ проходит вверх в первую камеру для осуществления в ней предварительного восстановления. Кислород подают в первую камеру. Соединения железа в первой камере, по крайней мере, частично расплавляются и затем стекают вниз по стенке в направлении упомянутой второй камеры. Соединения железа вводят в первую камеру в форме частиц посредством газа-носителя, который создает одну или более струй. Кислород подают в первую камеру, по крайней мере, частично, в форме одной или более струй, имеющих тангенциальную составляющую. Скорость введения кислорода больше, чем скорость введения соединений железа в его струях, при этом скорость введения соединений железа такова, что частицы достигают стенки первой камеры в, по крайней мере, частично расплавленном состоянии. Преимуществом способа и устройства является его легкая осуществимость. 2 с. и 23 з.п.ф-лы, 6 ил.

| Steel Times International, 1993, N 2, с.24 | |||

| WO 89109290 A, 05.10.89 | |||

| Способ прямого получения металлов из окислов | 1991 |

|

SU1837075A1 |

| RU 95109079 A, 30.06.95 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 3607224 A, 05.05.80 | |||

| Регулятор реверсивной аксиально-поршневой гидромашины | 1984 |

|

SU1204782A1 |

| EP 0237811 A, 01.01.87. | |||

Авторы

Даты

1999-12-20—Публикация

1995-06-30—Подача