Изобретение относится к технике строительства автодорог, в частности, к распределению и уплотнению грунта основания дороги, подстилающих слоев из песка и щебня и укладке и улпотнению бетонных и асфальтобетонных покрытий.

С древнейших времен известен способ уплотнения грунтов и других дорожно-строительных материалов укатыванием катками.

Укатывание представляет собой процесс перекатывания тяжелого катка, барабана или колеса по уплотняемой поверхности.

По современным представлениям рыхлый слой материала, нанесенный предварительно на поверхность, например, земляного полотна под действием веса катка приобретает остаточую деформацию, определяющую степень его уплотнения. (В. Л. Паращук и Н. А.Юдельсон. Строительные и дорожные машины. -М.: Машиностроение, 1959, стр. 176).

Поэтому принято считать, что эффективность уплотнения зависит от удельного давления, передаваемого катками на уплотняемую поверхность, а величина давления - от веса катка и площади контакта его с уплотняемой поверхностью.

Такое физическое представление положено в основу современной теории уплотнения грунтов машинами.

Наиболее близким к изобретению по совокупности существенных признаков является способ уплотнения дорожно-строительных материалов, заключающийся в воздействии на рыхлый слой уплотняемого материала перекатывающимся вальцом, качаемым относительно уплотняемого материала ( RU 2081962 E 01 C 19/28, 1994).

Недостатками уплотнения укатыванием являются невозможность достижения степени уплотнения, соответствующей пределу прочности, из-за разрушения грунта, неравномерность уплотнения по толщине, малая толщина уплотняемого слоя по той же причине, невозможность контроля качества уплотнения в ходе укатки, множественность проходов по одному месту, трудность выдерживания заданной толщины уплотняемого слоя и др.

Задачей настоящего изобретения является получение технического результата, выражающегося в повышении качества и производительности уплотнения с устранением указанных недостатков.

То есть создание нового способа укатывания грунтов и других дорожно-строительных материалов с плотностью, соответствующей пределу прочности уплотняемого материала с равномерной плотностью по всей толщине слоя, с непосредственным контролем качества уплотнения в ходе укатки, уплотнения слоя в один проход, уменьшением энергии на уплотнение по сравнению с традиционной укаткой, поддержанием контактного давления, соответствующего пределу прочности уплотняемого материала.

Поставленная задача решается тем, что в способе уплотнения дорожно-строительных материалов, заключающемся в воздействии на рыхлый слой материала перекатывающимся вальцом, качаемым относительно рыхлого слоя материала, нижнюю образующую поверхности вальца устанавливают на высоте от подстилающего слоя, соответствующей толщине изготовляемой полосы, и располагают вдоль последней, а затем качают валец поперек уплотняемой полосы, при этом постоянно подсыпают перед поверхностью вальца уплотняемый дорожно-строительный материал слоем, высота которого больше, чем проектная толщина полосы, и одновременно валец переносят поступательно вдоль изготовляемой полосы вслед за выживаемой перед торцом вальца волной дорожно-строительного материала, причем для предотвращения выжимания материала из-под другого торца вальца вслед за ним с минимальной дистанцией перемещают предохранительную калибрующую плиту, которой касаются проектной верхней поверхности изготовляемой полосы.

А также тем, что одновременно качают несколько вальцов, установленных в ряд, оси которых располагают параллельно друг другу.

Кроме того, вслед за всеми вальцами перемещают одну предохранительную калибрующую плиту.

А также тем, что размах качания вальцов поперек изготовляемой полосы принимают не менее минимального расстояния между соседними вальцами.

А также тем, что оси вальцов располагают на равном расстоянии друг от друга.

Кроме того, длину вальца берут в пределах 1,5 - 2,0 проектной толщин изготовляемой полосы.

А также тем, что уплотняемый материал подсыпают полосой не более 0,5 длины вальца, причем формируют ее от торца, соседствующего с предохранительной калибрующей плитой.

Кроме того, диаметр вальцев принимают равным 6 - 12 размерам самых крупных зерен уплотняемого материала.

Кроме того, диаметр вальцов принимают равным 100 - 400 мм.

Поставленная задача также может решаться тем, что в способе уплотнения дорожно-строительных материалов, заключающемся в воздействии на рыхлый слой материала перекатывающимся вальцом, качаемым относительно рыхлого слоя материала, нижнюю образующую поверхности вальца устанавливают на высоте от подстилающего слоя, соответствующей толщине изготовляемой полосы, и располагают поперек последней, а затем качают валец вдоль изготовляемой полосы, при этом постоянно подсыпают перед поверхностью вальца уплотняемый дорожно-строительный материала слоем, высота которого больше, чем проектная толщина полосы, и одновременно валец переносят поступательно вдоль изготовляемой полосы при условии выжимания перед торцами вальца волны дорожно-строительного материала.

А также тем, что одновременно качают несколько вальцов, оси которых располагают параллельно друг другу.

Размах качания вальцов вдоль поверхности изготовляемой полосы принимают не мене минимального расстояния между соседними вальцами.

Оси вальцов располагают на равном расстоянии друг от друга.

Длину вальца берут в пределах 3 - 4 толщин изготовляемой полосы.

Уплотняемый материал подсыпают посредине вальца полосой не более 0,5 длины вальца.

Диаметр вальцов принимают равным 6 - 12 размерам самых крупных зерен уплотняемого материала.

Диаметр вальца принимают равным 100 - 400 мм.

А также поставленная задача может решаться тем, что в способе уплотнения дорожно-строительных материалов, заключающемся в воздействии на рыхлый слой материала перекатывающимся вальцом, качаемым относительно рыхлого слоя материала, нижнюю образующую поверхности вальца устанавливают на высоте от подстилающего слоя, соответствующей толщине изготовляемой полосы, и располагают поперек последней, а затем качают валец вдоль изготовляемой полосы, при этом постоянно подсыпают перед поверхностью вальца уплотняемый дорожно-строительный материал слоем, высота которого больше, чем проектная толщина изготовляемой полосы, и одновременно валец переносят поступательно в направлении поперек его оси при условии выжимания перед одним из торцов вальца волны дорожно-строительного материала, причем для предотвращения выжимания материала из-под другого торца вальца около него помещают предохранительную калибрующую плиту, которую переносят поступательно вместе с вальцом.

А также тем, что одновременно качают несколько вальцов, оси которых располагают параллельно друг другу.

Размах качания вальцов вдоль поверхности уплотняемого материала принимают не менее минимального расстояния между соседними вальцами.

Оси вальцов располагают на равном расстоянии друг от друга.

Со всеми вальцами перемещают одну предохранительную калибрующую плиту.

Длину вальца берут в пределах 1,5 - 2,0 толщины изготовляемой полосы.

Диаметр вальца принимают равным 6 - 12 размерам самых крупных зерен уплотняемого материала.

Уплотняемый материала подсыпают полосой не более 0,5 длины вальца, причем формируют ее от торца, соседствующего с предохранительной калибрующей плитой.

Диаметр вальца принимают равным 100 - 400 мм.

Поставленная задача также может решаться тем, что в способе уплотнения дорожно-строительных материалов, заключающемся в воздействии на рыхлый слой материала перекатывающимся вальцом, качаемым относительно рыхлого слоя материала, нижнюю образующую поверхности вальца устанавливают на высоте от подстилающего слоя, соответствующей толщине изготовляемой полосы, и располагают вдоль последней, а затем качают валец поперек изготовляемой полосы, при этом постоянно подсыпают перед поверхностью вальца уплотняемый дорожно-строительный материал слоем, высота которого больше, чем проектная толщина изготовляемой полосы, и одновременно валец переносят поступательно, вдоль изготовляемой полосы, вслед за выжимаемой перед торцом вальца волной дорожно-строительного материала, причем для предотвращения выжимания материала из-под другого торца вальца уплотняемый материал подсыпают под переднюю относительно направления поступательного переноса часть вальца, при этом полосу подсыпаемого материала формируют не более половины длины вальца.

А также тем, то одновременно качают несколько вальцов, оси которых располагают параллельно друг другу.

Что размах качания вальцов вдоль поверхности уплотняемого материала принимают не менее минимального расстояния между соседними вальцами.

Что оси вальцов располагают на равном расстоянии друг от друга.

Что длину вальца берут в пределах 3 - 4 толщин изготовляемой полосы.

Что диаметр вальца принимают равным 6 - 12 размерам самых крупных зерен уплотняемого материала.

Что диаметр вальца принимают равным 100 - 400 мм.

Данные отличия способов позволяют получить высокое стабильно однородное качество уплотнения дорожно-строительных материалов и повышение производительности.

На фиг. 1 показана схема способа уплотнения дорожно-строительных материалов (вариант расположения образующей вальца вдоль полосы с предохранительной плитой);

на фиг. 2 - то же, вид сзади;

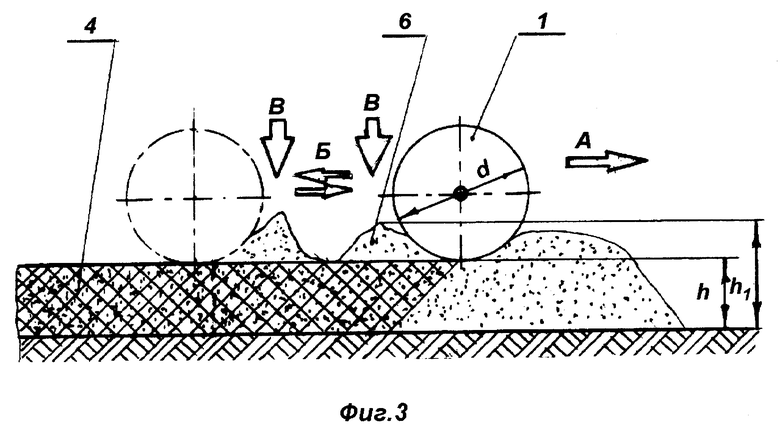

на фиг. 3 - схема способа уплотнения дорожно-строительных материалов (вариант расположения образующей вальца поперек полосы);

на фиг. 4 - то же, вид сзади;

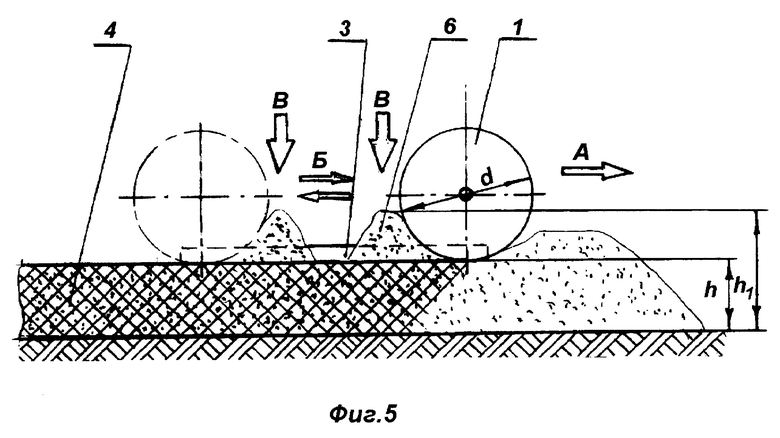

на фиг. 5 - схема способа уплотнения дорожно-строительных материалов (вариант расположения образующей вальца поперек полосы с предохранительной плитой);

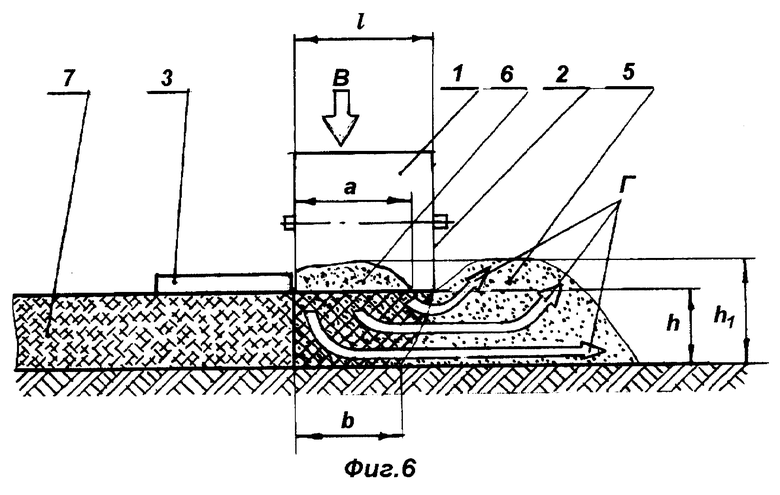

на фиг. 6 - то же, вид сзади;

на фиг. 7 - схема способа уплотнения дорожно-строительных материалов (вариант расположения образующей вальца вдоль полосы);

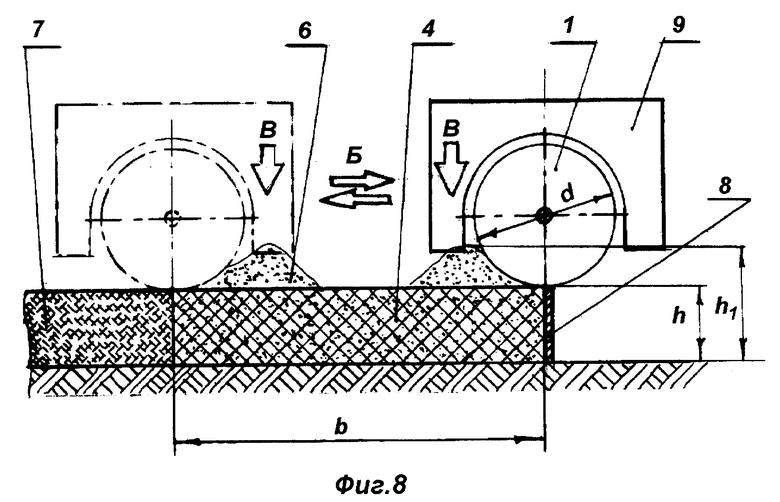

на фиг. 8 - то же вид, сзади.

На чертежах приняты следующие обозначения:

А - направление перемещения вальца вдоль изготовляемой полосы;

Б - направления качания вальца;

В - направление подачи (подсыпки) уплотняемого дорожно-строительного материала;

Г - выжимание материала из-под торцов (торца);

a - ширина полосы из подсыпаемого уплотняемого материала;

b - ширина изготовляемой полосы;

d - диаметр вальца;

l - длина вальца;

h - толщина изготовляемой полосы;

h1 - высота подсыпаемого слоя дорожно-строительного материала;

1 - валец, 2 - торец вальца, 3 - предохранительная калибрующая плита, 4 - изготовляемая полоса, 5 - волна выжимаемого дорожно-строительного материала, 6 - подсыпаемый материал, 7 - ранее уложенная полоса, 8 - борт-оснастка, 9 - диафрагма.

Осуществление способов производят следующим образом.

Валец 1 устанавливают в начале изготовляемой полосы 4 так, чтобы торец 2 вальца со стороны предохранительной калибрующей плиты 3 и сама плита 3 совпадали бы с концом ранее уложенной полосы 7, если таковая имеется, а нижнюю образующую поверхности вальца 1 устанавливают на высоте h от подстилающего слоя, соответствующей толщине h изготавляемой полосы 4, и располагают вдоль последней, а затем качают валец 1 поперек уплотняемой полосы 4 в направлении, указанном стрелками Б, при этом постоянно подсыпают в направлении, указанном стрелками В, перед поверхностью вальца 1 уплотняемый дорожно-строительный материал 6 слоем, высота h1 которого больше, чем проектная толщина h полосы 4, и одновременно валец 1 переносят поступательно (как показано стрелкой А) вдоль изготовляемой полосы 4 вслед за выжимаемой перед торцом 2 вальца 1 волной 5 дорожно-строительного материала, причем для предотвращения выжимания волны 5 материала из-под другого торца 2 вальца 1 вслед за ним с минимальной дистанцией перемещают предохранительную калибрующую плиту 3, которой касаются проектной верхней поверхности изготовляемой полосы 4, как показано на фиг. 1, 2.

При выполнении устройства для уплотнения дорожно-строительных материалов с несколькими вальцами 1 их устанавливают в ряд, так чтобы их оси располагались параллельно друг другу. При этом за всеми вальцами 1 перемещают одну предохранительную калибрующую плиту 3. А размах качания вальцов 1 поперек изготовляемой полосы 4 принимают не менее минимального расстояния между соседними вальцами 1. Причем уплотняемый материал 6 могут подсыпать полосой, имеющей ширину a не более 0,5 длины l вальца 1.

В другом варианте способа уплотнения дорожно-строительных материалов, заключающемся также в воздействии на рыхлый слой материала 6 перекатывающимся вальцом 1, качаемым относительно рыхлого слоя материала 6, при котором нижнюю образующую поверхности вальца 1 также устанавливают на высоте h от подстилающего слоя, соответствующей толщине изготовляемой полосы 4, но располагают поперек последней, а затем качают в направлении, указанном стрелками Б, валец 1 вдоль изготовляемой полосы 4, при этом постоянно подсыпают, в направлении указанном стрелкой В, перед поверхностью вальца 1 уплотняемый дорожно-строительный материал 6 слоем, высота h1 которого больше, чем проектная толщина h полосы 4, и одновременно валец 1 переносят поступательно, в направлении, указанном стрелкой А, вдоль изготовляемой полосы 4 при условии выжимания перед торцами 2 вальца 1 волны 5 дорожно-строительного материала.

В данном способе также может быть использовано несколько вальцов 1, оси которых располагают параллельно друг другу.

Следующий вариант осуществления способа уплотнения дорожно-строительных материалов, показанный на фиг. 5, 6, аналогичен предыдущему, но в нем дополнительно еще используется предохранительная калибрующая плита 3.

И последний вариант осуществления способа аналогичен первому, но в нем для предотвращения выжимания волны 5 материала из-под другого торца 2 вальца 1 уплотняемый материал 6 подсыпают в направлении, указанном стрелкой В, под переднюю часть вальца 1 относительно направления А его поступательного переноса, при этом ширину a полосы подсыпаемого материала формируют не более половины длины l вальца 1.

В этом способе может быть также использована диафрагма 9, которая устанавливается над вальцом 1 или над несколькими вальцами 12 для формирования полосы подсыпаемого материала 6.

В заявляемых способах предел прочности уплотняемого материала 6 достигается в самом начале процесса постоянной подсыпкой под вальцы 1 рыхлого уплотняемого материала 6 до появления перед торцом 2 вальцов 1 волны 5 выпирания материала. Появление такой волны 5 характеризует достижение под вальцами предельно возможного уплотнения для данного материала и геометрических параметров вальцов 1.

Изобретение относится к технике строительства автодорог, в частности, к распределению и уплотнению грунта основания дороги, подстилающих слоев из песка и щебня и укладке и уплотнению бетонных и асфальтобетонных покрытий. Способ заключается в воздействии на рыхлый слой материала перекатывающимся вальцом, качаемым относительно рыхлого слоя материала, при этом нижнюю образующую поверхность вальца устанавливают на высоте от подстилающего слоя, соответствующей толщине изготовляемой полосы, и располагают вдоль последней, а затем качают валец поперек уплотняемой полосы, при этом постоянно подсыпают перед поверхностью вальца уплотняемый дорожно-строительный материал слоем, высота которого больше, чем проектная толщина полосы, и одновременно валец переносят поступательно вдоль изготовляемой полосы вслед за выжимаемой перед торцом вальца волной дорожно-строительного материала, причем для предотвращения выжимания материала из-под другого торца вальца вслед за ним с минимальной дистанцией перемещают предохранительную калибрующую плиту. Другой вариант способа отличается от предыдущего тем, что в нем валец располагают поперек изготовляемой полосы и при этом не требуется предохранительная калибрующая плита. Следующий вариант способа аналогичен предыдущему, но в нем уже дополнительно используется предохранительная калибрующая плита. Последний вариант способа аналогичен первому, но в нем для предотвращения выжимания материала из-под другого торца вальца уплотняемый материал подсыпают под переднюю относительно направления поступательного переноса часть вальца, при этом полосу подсыпаемого материала формируют не более половины длины вальца. Повышаются качество и производительность уплотнения. 4 с. и 29 з.п.ф-лы, 8 ил.

| СПОСОБ УПЛОТНЕНИЯ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2081962C1 |

| Устройство для базирования и закрепления приспособления-спутника | 1987 |

|

SU1484553A1 |

| РАЦИОН ПИТАНИЯ ПИЛОТОВ САМОЛЕТА И АВИАПАССАЖИРОВ | 2002 |

|

RU2264137C2 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Устройство для уплотнения откосов земляных сооружений | 1972 |

|

SU488888A1 |

| Уплотнитель откосов | 1973 |

|

SU479845A1 |

| US 4702640 A, 27.10.87 | |||

| DE 3318191 A1, 22.11.84. | |||

Авторы

Даты

1999-12-20—Публикация

1998-08-31—Подача