Изобретение относится к изготовлению изделий из металлических, металлокерамических, огнеупорных и других порошков.

Известны способы изготовления изделий из порошков путем прессования в замкнутых прессформах. В этих способах в прессформу засыпают дозу рыхлого материала (порошка) и сжимают в ней пуансон. В этом случае масса сжимаемого порошка остается постоянной, а объем уменьшается движением (давлением) пуансона.

Патент РФ 2009021, М.кл. B 22 F 3/00.

Однако этот способ при компактировании порошка в изделие не обеспечивает сразу конечных размером и получение однородной структуры требуемой плотности и минимальной пористости, а главное не исключается растрескивание изделия при выталкивании его из пресс-формы. Виной этому при снятии давления (отводе прессующего пуансона) является упругое последствие стенок формы и расширение самой прессовки из-за защемления в ней воздуха.

Наиболее близким к изобретению по совокупности существенных признаков является способ изготовления изделий с высокоплотной однородной структурой путем нагнетания порошкообразного материала, постоянно подаваемого в открытую сверху формообразующую полость матрицы под рабочую поверхность качаемого нагнетающего элемента, которую при каждом качании сближают с матрицей до заранее заданного зазора, образованного краями рабочих поверхностей нагнетающего элемента и матрицы, при этом подачу материала осуществляют высотой, большей чем высота зазора, и продолжают до начала вытеснения части его из образованного зазора.

Патент РФ 2032891, М.кл. B 22 F 3/02.

Недостатком этого способа является невозможность нагнетания протяженных изделий.

Задачей настоящего изобретения является обеспечение возможности изготовления протяженных изделий типа листов, плит, полос и так далее.

Поставленная задача решается тем, что в способе изготовления изделий с высокоплотной однородной структурой путем нагнетания порошкообразного материала, постоянно подаваемого в открытую сверху формообразующую полость матрицы под рабочую поверхность качаемого нагнетающего элемента, которую при каждом качании сближают с матрицей до заранее заданного зазора, образованного краями рабочих поверхностей нагнетающего элемента и матрицы, при этом подачу материала осуществляют высотой, большей чем высота зазора, и продолжают до начала вытеснения части материала из образованного зазора, после начала вытеснения порошкообразного материала из зазора качаемый нагнетающий элемент перемещают вдоль матрицы при условии постоянного вытеснения порошкообразного материала из зазора и прекращают подачу материала после схода нагнетающего элемента с формообразующей полости матрицы, при этом вслед за нагнетающим элементом вдоль матрицы с минимальной дистанцией перемещают предохранительную плиту, которой фиксируют верхнюю поверхность изготовляемого изделия.

В другом варианте эта же задача решается тем, что в способе изготовления изделий с высокоплотной однородной структурой путем нагнетания порошкообразного материала, постоянно подаваемого в открытую сверху формообразующую полость матрицы под рабочую поверхность качаемого нагнетающего элемента, которую при каждом качании сближают с матрицей до заранее заданного зазора, образованного краями рабочих поверхностей нагнетающего элемента и матрицы, при этом подачу материала осуществляют высотой, большей чем высота зазора, и продолжают до начала вытеснения части его из образованного зазора, после начала вытеснения порошкообразного материала из зазора матрицу перемещают под качаемым нагнетающим элементом при условии постоянного вытеснения порошкообразного материала из зазора и прекращают подачу материала после выхода формообразующей полости матрицы из-под нагнетающего элемента, при этом за нагнетающим элементом в направлении перемещения матрицы помещают с минимальной дистанцией предохранительную плиту, которой фиксируют верхнюю поверхность изготовляемого изделия.

В обоих вариантах осуществления способа порошкообразный материал могут подавать в часть формообразующей полости матрицы.

При этом оставшуюся часть формообразующей полости матрицы могут перекрывать дополнительной плитой, установленной с минимальной дистанцией от нагнетающего элемента со стороны, противоположной предохранительной плите, и с зазором от края рабочей поверхности матрицы, при этом качаемый нагнетающий элемент или матрицу перемещают относительно друг друга при условии дополнительного вытеснения порошкообразного материала из указанного зазора.

Дополнительно поставленная задача решается тем, что при каждом качании нагнетающего элемента его рабочей поверхностью касаются верхней поверхности изготовляемого изделия.

А также тем, что нагнетающий элемент качают одновременно по вертикали и горизонтали.

А также тем, что нагнетающий элемент качают по вертикали и одновременно поворачивают вокруг своей вертикальной оси.

А также тем, что нагнетающий элемент качают по горизонтали одновременно в двух взаимно перпендикулярных направлениях.

А также тем, что нагнетающий элемент одновременно качают по горизонтали и поворачивают вокруг горизонтальной оси, перпендикулярной направлению качания.

А также тем, что нагнетающий элемент поворачивают вокруг своей вертикальной оси и одновременно качают по замкнутой криволинейной траектории в горизонтальной плоскости.

А также тем, что нагнетающий элемент поворачивают вокруг горизонтальной оси и одновременно качают по замкнутой криволинейной траектории в вертикальной плоскости.

А также тем, что нагнетающий элемент одновременно качают по вертикали и горизонтали и поворачивают вокруг горизонтальной оси.

Такое осуществление способа позволяет получить протяженные изделия высокого качества и точных конечных размеров.

Предлагаемый способ поясняется чертежами.

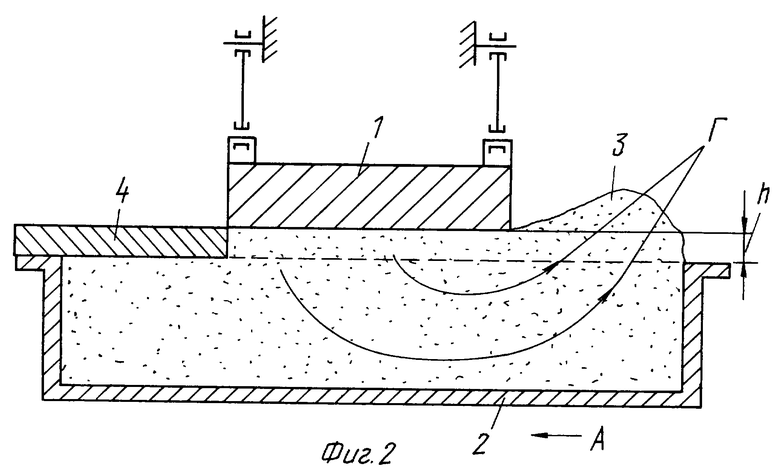

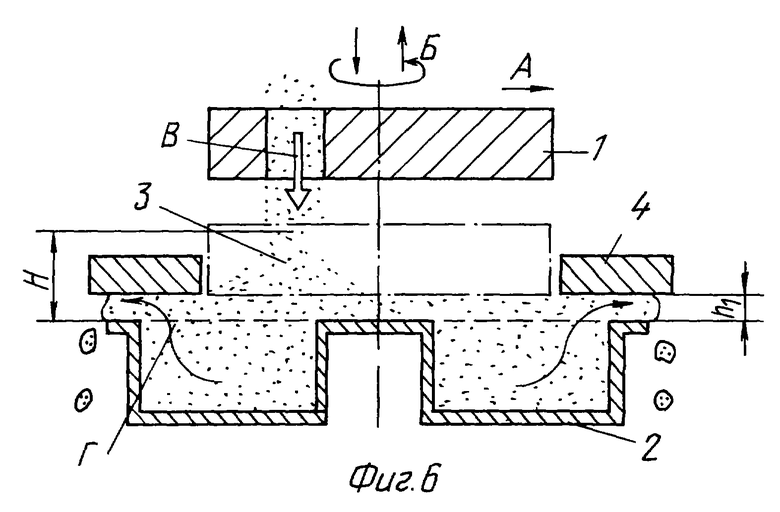

На фиг. 1 показано устройство для осуществления способа изготовления протяженных изделий: листов, плит, пластин, с помощью нагнетающего элемента, качаемого вверх-вниз и вправо-влево (вид спереди).

На фиг. 2 показано то же самое, вид сбоку.

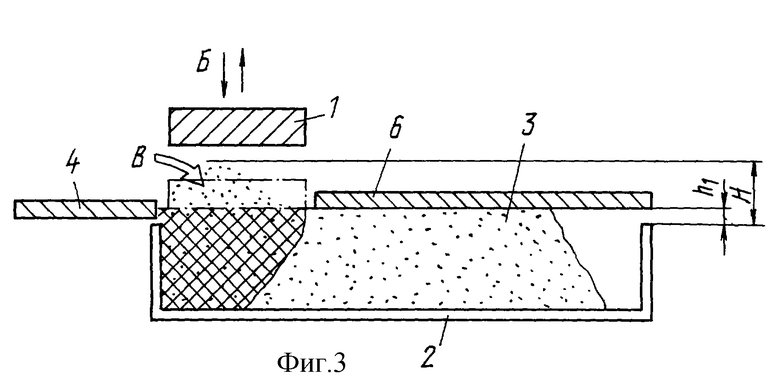

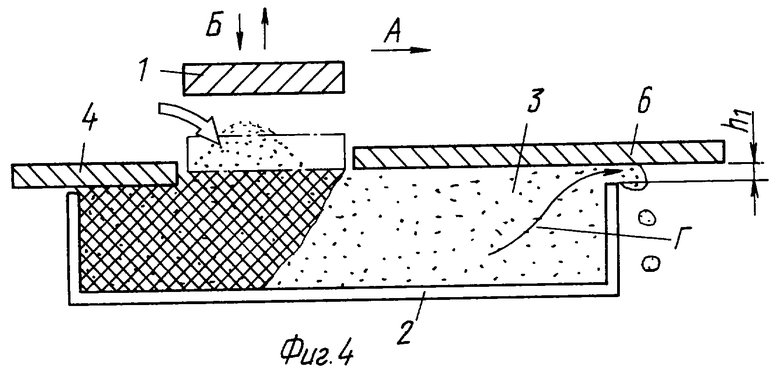

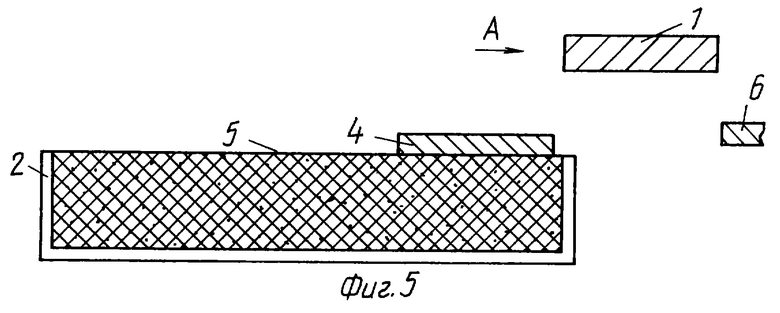

На фиг. 3, 4, 5 показана последовательность процесса изготовления изделий с высокоплотной структурой от начала формования до схода нагнетающего элемента с формообразующей полости матрицы.

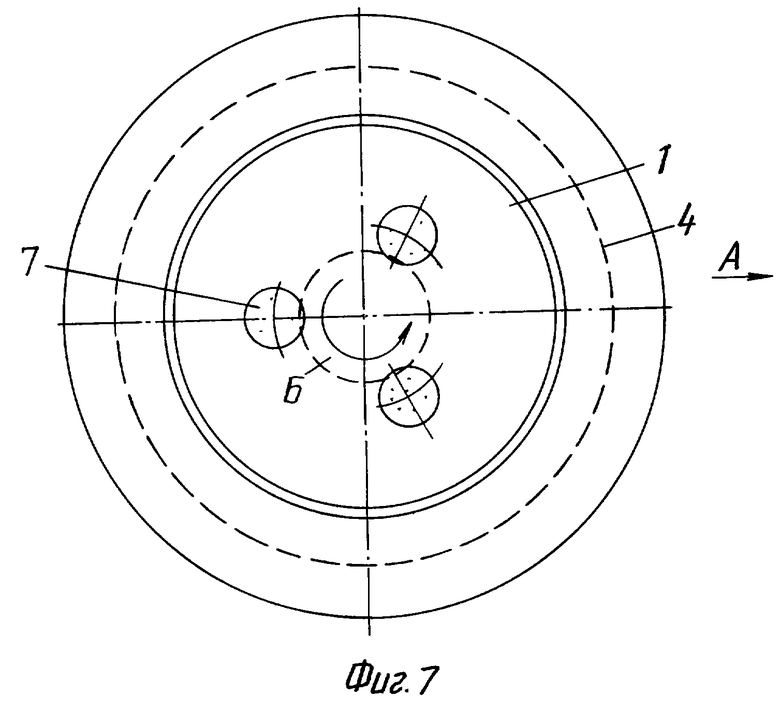

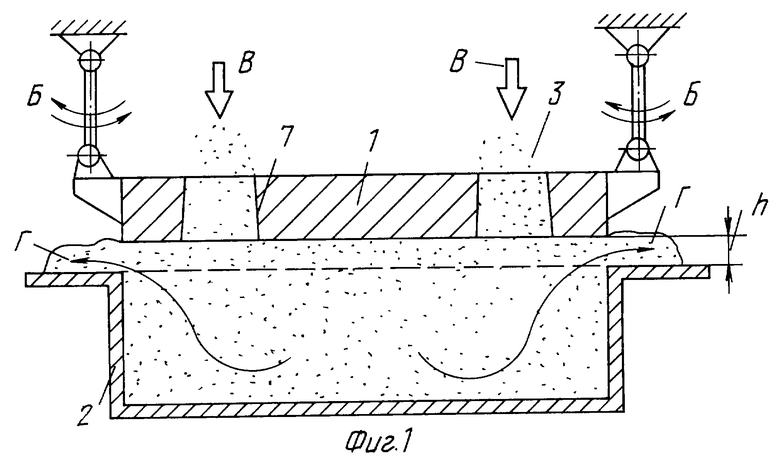

На фиг. 6 показано устройство для осуществления способа при изготовлении круглых изделий типа колец, шестерен и т.п.

На фиг. 7 показано то же, вид сверху.

На чертеже приняты следующие обозначения:

1 - нагнетающий элемент, 2 - матрица с формообразующей полостью, 3 - порошкообразный материал, 4 - предохранительная плита, 5 - поверхность изготовляемого изделия, 6 - дополнительная плита, 7 - отверстия в теле нагнетающего элемента 1 для подачи материала 3;

А - направление перемещения нагнетающего элемента 1 или матрицы 2;

Б - направление качания, вращения нагнетающего элемента 2;

В - направление подачи (подсыпки) материала 3;

Г - направление вытеснения материала 3;

h - высота заданного зазора между рабочей поверхностью качаемого нагнетающего элемента 1 в его крайнем нижнем положении и верхним краем матрицы 2;

h1 - высота заданного зазора между рабочей поверхностью дополнительной плиты 6 и верхним краем матрицы 2;

H - высота горки материала 3, выступающая над верхним краем матрицы 2.

Способ осуществляют следующим образом.

При изготовлении протяженных изделий с высокоплотной однородной структурой путем нагнетания порошкообразного материала, согласно первому варианту нагнетающий элемент 1 устанавливают над открытой сверху формообразующей полостью матрицы 2 в ее начальной части и подают в направлении, указанном стрелкой В, порошкообразный материал 3 под рабочую поверхность качаемого нагнетающего элемента 1. Качают нагнетающий элемент 1 в направлении, указанном стрелкой Б, например вверх-вниз и вправо-влево. При каждом качании его сближают с матрицей 2 до заранее заданного зазора h, образованного краями рабочих поверхностей нагнетающего элемента 1 и матрицы 2. При этом подачу материала 3 осуществляют при отходе нагнетающего элемента 1 вверх и порциями так, чтобы высота H горки материала 3 была больше, чем высота указанного выше зазора h. Подачу материала 3 и его нагнетание на одном месте продолжают до начала вытеснения части его в направлении, указанном стрелкой Г, из образованного зазора h. После начала вытеснения порошкообразного материала 3 по стрелке Г из зазора h качаемый нагнетающий элемент 1 перемещают в направлении, указанном стрелкой А, вдоль матрицы 2, при условии постоянного вытеснения в направлении, указанном стрелкой Г, порошкообразного материала 3 из зазора h и прекращают подачу материала 3 после схода нагнетающего элемента 1 с формообразующей полости матрицы 2. При этом вслед за нагнетающим элементом 1 вдоль матрицы 2 с минимальной дистанцией перемещают в направлении, указанном стрелкой А, предохранительную плиту 4, которой фиксируют верхнюю поверхность 5 изготовляемого изделия.

А в соответствии со вторым вариантом способа после начала вытеснения в направлении стрелки Г порошкообразного материала 3 из зазора h матрицу 2 перемещают в направлении, указанном стрелкой А, под качаемым нагнетающим элементом 1 при условии постоянного вытеснения в направлении, указанном стрелкой Г, порошкообразного материала 3 из зазора h и прекращают подачу материала 3 после выхода формообразующей полости матрицы 2 из-под нагнетающего элемента 1. При этом за нагнетающим элементом 1 в направлении, указанном стрелкой А, перемещения матрицы 2 помещают с минимальной дистанцией относительно нагнетающего элемента предохранительную плиту 4, которой фиксируют верхнюю поверхность 5 изготовляемого изделия.

При выполнении способа по любому из вариантов оставшуюся часть формообразующей полости матрицы 2 могут перекрывать дополнительной плитой 6, установленной с минимальной дистанцией от нагнетающего элемента 1 со стороны, противоположной предохранительной плите 4, и с зазором h1 от края рабочей поверхности матрицы 2. При этом качаемый нагнетающий элемент 1 или матрицу 2 перемещают, в направлении указанном стрелкой А, относительно друг друга при условии вытеснения в направлении, указанном стрелкой Г, порошкообразного материала 3 из указанного дополнительного зазора h1.

При изготовлении круглых изделий типа колец, шестерен открытую сверху формообразующую полость матрицы 2 устанавливают под рабочую поверхность качаемого нагнетающего элемента 1, который качают в направлении, указанном стрелкой Б, например вверх-вниз, и одновременно вращают или поворачивают его по часовой стрелке и обратно. Материал 3 подают в направлении, указанном стрелкой В, в формообразующую полость матрицы 2 через отверстия 7 в теле нагнетающего элемента 1 при его отходе вверх. После вытеснения в направлении, указанном стрелкой Г, материала в зазор h между предохранительной плитой 4 и краем рабочей поверхности матрицы 2 подачу материала 3 прекращают и матрицу 2 с изделием выводят из-под нагнетающего элемента 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2175699C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2366574C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2365498C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2368498C1 |

| СПОСОБ УПЛОТНЕНИЯ ГРУНТА И ДРУГИХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2140481C1 |

| СПОСОБ УПЛОТНЕНИЯ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1998 |

|

RU2143030C1 |

| НАСАДКА НА МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 2000 |

|

RU2163188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ СТРУКТУР ВЕЩЕСТВА ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 1992 |

|

RU2032891C1 |

| КАСКАДНО-ИНВЕРСИОННЫЙ СПОСОБ СМЕШИВАНИЯ И СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394637C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147516C1 |

Способ осуществляют путем нагнетания порошкообразного материала, постоянно подаваемого в открытую сверху формообразующую полость матрицы под рабочую поверхность качаемого нагнетающего элемента, которую при каждом качании сближают с матрицей до заранее заданного зазора, образованного краями рабочих поверхностей нагнетающего элемента и матрицы, при этом подачу материала осуществляют высотой, большей чем высота зазора, и продолжают до начала вытеснения части материала из образованного зазора, причем после начала вытеснения порошкообразного материала из зазора качаемый нагнетающий элемент перемещают вдоль матрицы при условии постоянного вытеснения порошкообразного материала из зазора и прекращают подачу материала после схода нагнетающего элемента с формообразующей полости матрицы, при этом вслед за нагнетающим элементом вдоль матрицы с минимальной дистанцией перемещают предохранительную плиту, которой фиксируют верхнюю поверхность изготовляемого изделия. Другой вариант осуществления способа отличается от предыдущего только тем, что матрицу перемещают под нагнетающим элементом и предохранительной плитой. Изобретение позволяет получить протяженные изделия высокого качества и точных конечных размеров. 2 с. и 20 з.п. ф-лы, 7 ил.

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009021C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| DE 4209767 C1, 06.05.1993 | |||

| Экструзионная головка для выдувного формования | 1984 |

|

SU1199649A1 |

| ЦЕНТРОБЕЖНЫЙ ПУЛЬПОВЫЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2484303C2 |

Авторы

Даты

2000-04-20—Публикация

1998-11-16—Подача