Изобретение относится к способам контроля и установки преимущественно длинномерных изделий, предпочтительно цилиндрической формы, например труб, относительно некоторого базового направления в пространстве, заданного при помощи визирного канала, в частности, реализованного на основе телевизионной техники. Более конкретно заявляемый способ относится к способам контроля и установки заданного взаимного положения лафетных стволов, в частности водометных лафетных установок, и телевизионных систем наведения этих стволов.

Известны применяемые в артиллерии способы выверки прицела с пушкой, один из которых описан в [1]. При этом на дульном срезе пушки устанавливается перекрестие из тонких нитей, пересекающихся на оси канала ствола. В казенную часть с помощью специального технологического поддона вставляется трубка выверки. При помощи ручных приводов наводки линия визирования канала ствола, проходящая через трубку выверки и центр перекрестия нитей, совмещается с индексом на выверочной мишени. По положению марки визирного канала относительно точки наведения на выверочной мишени определяется рассогласование визирного канала с осью канала ствола, которое затем устраняется с помощью механизмов выверки путем совмещения марки визирного канала с точкой наведения.

Кроме выверки по мишени, расположенной на расстоянии около 100 м, применяется также выверка по удаленной точке, отчетливо различаемой на фоне местности и расположенной на расстоянии 1200 - 1600 м. Методика выверки по удаленной точке отличается от выверки по линии тем, что на эту точку следует наводить как ось канала ствола, так и ось визирного канала.

Рассмотренный способ отличается следующими недостатками:

необходимость возможности визуального наблюдения через открытый с обоих концов ствол, что не всегда возможно по техническим и компоновочным условиям;

при выверке не учитывается несимметричность формы канала ствола;

способ реализуется только в системах с ручным наведением, позволяющих придать каналу ствола заданное положение и достаточно длительное время сохранять его в этом положении без опасности перехода выверяемого изделия в неуправляемый режим движения.

Указанные обстоятельства исключают возможность применения методов для выверки ствола, недоступных для сквозного визирования, а также для выверки современных систем управления, в которых используются электромеханические привода, в которых всегда потенциально присутствует опасность срыва в неуправляемый режим, а ручные приводы зачастую отсутствуют.

Развитие современных систем управления лафетными установками, особенно работающими в сложных условиях очагов поражения, идет по пути использования кинематически разомкнутых дистанционно управляемых систем со средствами технического зрения в виде телевизионных и иных систем. В [2] описана телевизионная система наведения ствола, содержащая телекамеру, два видеосмотровых устройства и комплект соединительных кабелей. Выверка взаимного положения телекамеры и канала ствола, обеспечивающая высокую точность наведения ствола в заданную точку, осуществляется путем наведения телекамеры на выбранную удаленную точку и визуального контроля через открытый с обоих концов совпадения оси канала ствола с упомянутой удаленной точкой. При несовпадении оси канала ствола с упомянутой удаленной точкой вручную корректируют взаимное положение ствола и телекамер, обеспечивая возможность их одновременного наведения в удаленную точку.

Выверка описанной в [2] системы характеризуется аналогичными отмеченными выше недостатками. Указанные обстоятельства затрудняют возможность выверки длинномерных изделий, в которых невозможно сквозное наблюдение вдоль их оси (пожарные лафетные установки высокого давления и т.п.) по конструктивно-компоновочным характеристикам, а также в системах, в которых отсутствует ручное наведение, т. к. системы с дистанционно управляемыми приводами, как правило, имеют некомпенсируемый увод и опасность срыва системы управления в неконтролируемый режим, что может привести к травмированию оператора стволом. Неучет отступления (формы канала ствола) от цилиндрической формы снижает точность функционирования выверенной системы при ее эксплуатации.

Целью данного изобретения является устранение указанных недостатков, а именно обеспечение возможности выверки недоступного для сквозного наблюдения, например, заглушенного с одного конца, длинномерного изделия при обеспечении безопасности выполнения выверки систем с электроприводами, имеющими некомпенсируемый увод и опасность срыва, с одновременным учетом несимметричности формы канала стола.

Указанная цель достигается тем, что ось телевизионного визирного канала после наведения на удаленную метку фиксируют в этом положении за счет работы оператора по удержанию марки визирного канала на метке, ось выверяемого ствола совмещают с оптической осью дополнительной камеры и поворотом ствола в пространстве наводят эту телекамеру на соседнюю с первой вторую удаленную метку, установленную с учетом параллакса, после чего вторую телекамеру разворачивают вокруг ее оси, а истинное положение оси ствола определяют как среднюю величину отклонения оси второй телекамеры от метки в первом и втором положении. При этом угол разворота второй телекамеры преимущественно составляет 180o, а положение оси выверяемого канала ствола вычисляется как половина отклонения оси второй телекамеры во втором положении.

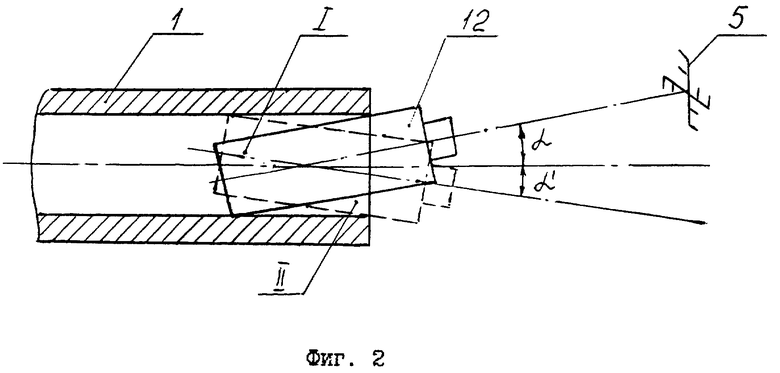

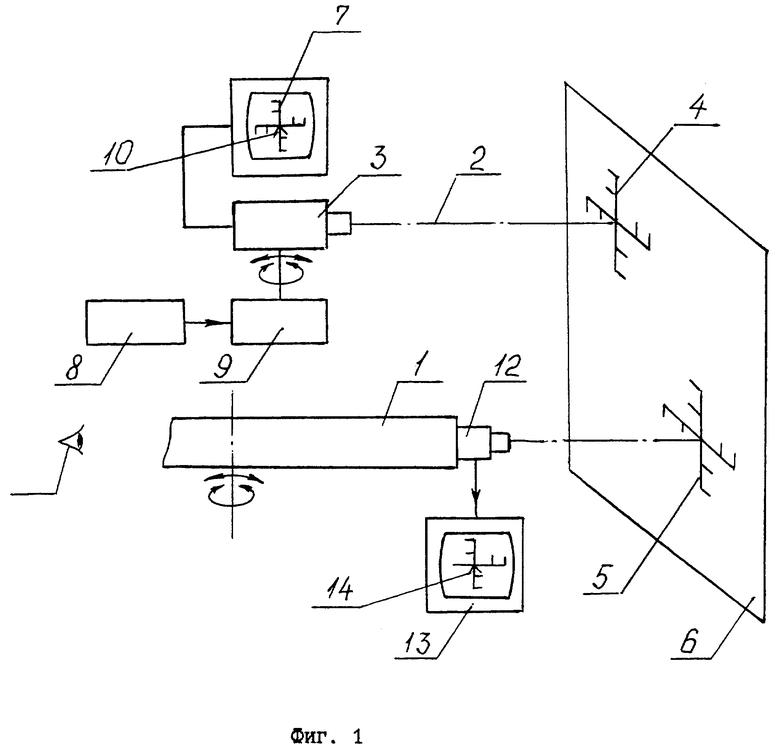

Техническая сущность заявляемого способа поясняется на фиг. 1, 2.

Задачей выверки является обеспечение параллельности оси длинномерного изделия (трубы) 1 и базовой оси 2, положение которой в пространстве определяется оптической осью телекамеры 3. Для выверки используются метки 4 и 5, взаимное расположение которых на щите 6 соответствует конструктивному взаимному расположению осей телекамеры 3 и трубы 1. Процесс выверки осуществляется следующим образом. Оператор, наблюдая изображение на экране видеоконтрольного устройства 7 и работая с органами управления 8 и приводом 9 изменения положения телекамеры 3 в пространстве, совмещает изображение удаленной метки 4 и визирного маркера 10 телекамеры 3, определяющего положение ее оптической оси, тем самым обеспечивая совпадение оси телекамеры 3 с центром метки 4. После этого оператор продолжает работу с органами управления 8, компенсируя увод привода и обеспечивая согласованное положение оси телекамеры 3 и центра метки 4. Для выверки трубы 1, конструктивное исполнение которой (или конструктивное исполнение места ее установки) исключает возможность сквозного наблюдения через канал глазом 11, трубу 1 сопрягают со второй телекамерой 12, что осуществляется путем ввода корпуса телекамеры 12 в канал трубы 1. После этого второй оператор, наблюдая на экране видеоконтрольного устройства 13, расположенного вблизи механизма выверки, изображения удаленной метки 5 и визирного маркера 14 телекамеры 12, определяющего положение ее оптической оси, регулировками положения трубы 1 в пространстве добивается совпадения упомянутых метки и маркера. При идеальном расположении телекамеры 12 в канале трубы 1 (при совпадении осей трубы 1 и телекамеры 12) операция выверки на этом могла бы считаться законченной. Однако в реальных условиях из-за погрешностей изготовления сопрягаемых трубы 1 и корпуса телекамеры 12 ось телекамеры 12 будет развернута относительно оси трубы 1 на некоторый угол α, в результате чего после выполнения описанных операций ось трубы 8 будет рассогласована с направлением на метку 5 на этот угол α (фиг. 2). Для исключения влияния несоосности трубы 1 и телекамеры 12 на точность выверки операцию выверки продолжают, развернув телекамеры 12 в трубе 1 на угол, близкий к 180o. При этом ее положение в канале ствола изменится на симметричное положение 1 (положение 11), а ее ось будет отклонена от оси трубы 8 на угол α = α. Очевидно, что величина рассогласования оси трубы 1 с удельной меткой 5 равна α, т.е. половине величины рассогласования оси телекамеры 12 и метки 5 после разворота телекамеры 12 в трубе 1, которая составляет величину α+α = 2α. Для согласования оси трубы 1 и маркера 5 необходимо повернуть трубу 1 в пространстве на угол α, равный половине величины рассогласования оси камеры 12 и метки 5. На этом операция выверки может считаться законченной.

Применительно к реализации рассмотренного способа контроля и установки оси длинномерного изделия относительно базовой оси предполагается устройство для его реализации.

Заявляемое устройство отличается тем, что наряду с корпусом с элементами, образующими базовые поверхности, телекамерой, снабженной синхрогенератором, видеоконтрольными устройствами и объективом, оно имеет полость в корпусе, базовые поверхности расположены снаружи корпуса, телекамера устанавливается внутри корпуса преимущественно по его оси и снабжена знакогенератором, входы которого соединены с выходами синхрогенератора, и сумматором, входы которого соединены с выходами телекамеры и знакогенератора, а выход соединен с видеоконтрольным устройством.

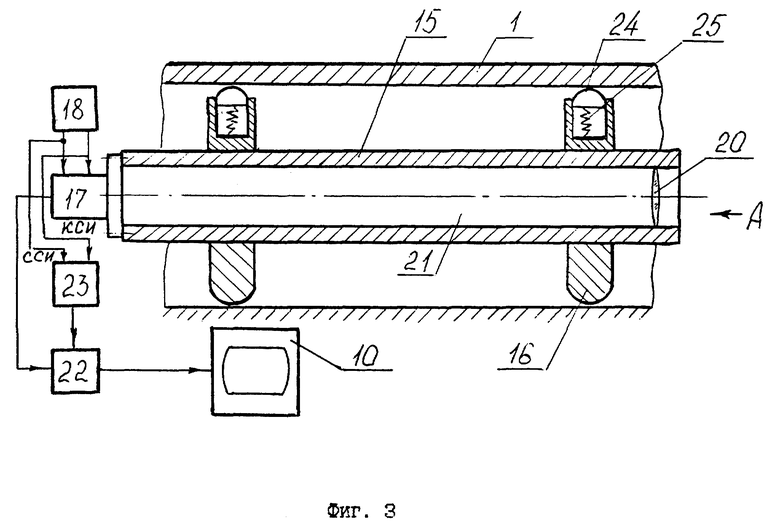

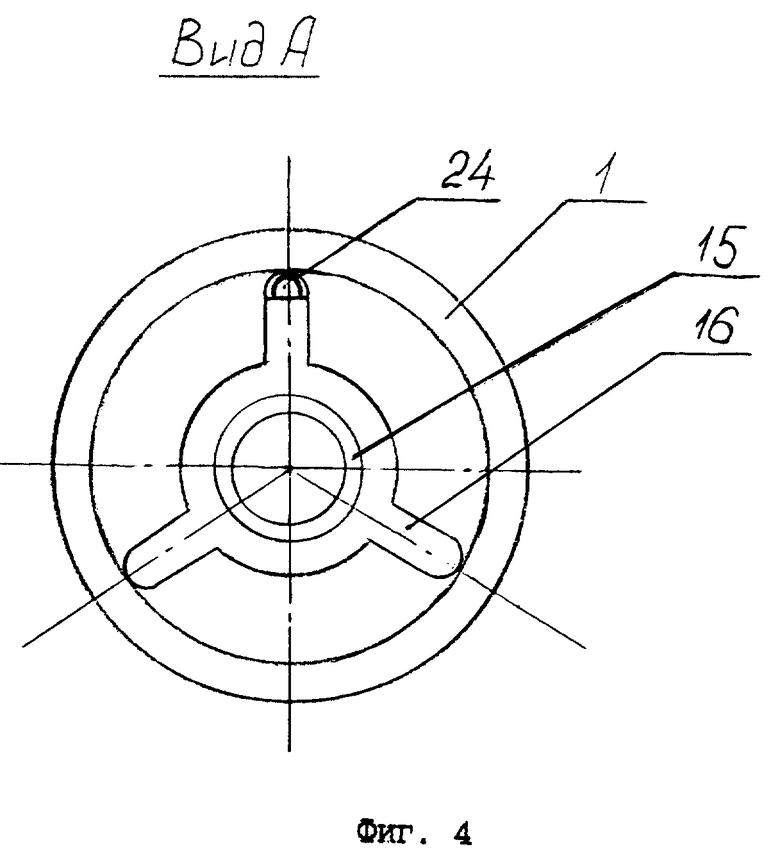

Конструкция устройства поясняется чертежом на фиг. 3, 4.

Прибор контроля положения оси длинномерного изделия, например трубы, относительно базовой оси, построение которого показано на фиг. 3, содержит корпус 15 с элементами 16, образующими базовые поверхности, телекамеру 17, снабженную синхрогенератором 18, видеоконтрольным устройством 19 и объективом 20. При применении прибора корпус 15 вводится внутрь трубы 1 и образующие базовые поверхности элементы 16 контактируют с внутренней поверхностью трубы. Внутри корпуса выполнена полость 21, преимущественно сквозная. С одной стороны этой полости располагается объектив 20, а с другой стороны - телекамера 17. При этом крепление телекамеры 17 к корпусу 15 выполняется с возможностью регулировки положения телекамеры 17 относительно оси прибора, что позволит устанавливать телекамеры 17 в соосное с корпусом 15 прибора положение. Выход телекамеры 17 соединен со входом сумматора видеосигналов 22, второй вход которого связан с выходом знакогенератора 23. Функцией знакогенератора 23 является формирование телевизионного изображения маркера 14 (фиг. 1) на экране видеоконтрольного устройства 19. Синхронизация работы знакогенератора 23 и блока развертки телекамеры 17 осуществляется за счет подачи на соответствующие входы знакогенератора 23 кадровых (КСИ) и строчных (ССИ) синхронизирующих импульсов с синхрогенератора 18 телекамеры 17.

При реализации прибора могут быть использованы следующие технические решения. Корпус 15 может быть выполнен в виде трубы, на наружную поверхность которой напрессовываются элементы 16, которые могут быть выполнены в виде колец, на наружной поверхности которой образованы базовые поверхности. При этом для хорошего прилегания базовых поверхностей к стенкам канала трубы 1 при отклонении формы элементов 16 и канала трубы 1 от цилиндрической формы оптимальное количество базовых поверхностей на каждом из элементов равно трем, один из этих трех элементов выполняется подпружиненным, т.е. выполняется в виде бонки 24, прижимаемой к каналу трубы 1 пружиной 25. В качестве телекамеры 17 целесообразно использовать телекамеру с фоточувствительным элементом на основе матрицы приборов с зарядовой связью (ПЗС-матрицы), например микросхему К1200ЦМ12 с количеством элементов разложения 576х360. Хорошие результаты могут быть получены с телекамерой КТ-10, применяемой в системах автоматизированного контроля. В качестве видеоконтрольного устройства 19 можно использовать серийное видеоконтрольное устройство ВК23В60. Фокусное расстояние объектива 20 выбирается исходя из необходимой точности выверки. Применительно к микросхеме К1200ЦМ12 достаточная для практики точность выверки может быть получена при использовании объектива "Таир-2". Сумматор видеосигналов 22 может быть построен по схеме электронного коммутатора на транзисторах КТ-315. Знакогенератор 23 может быть построен по схеме аналогового или цифрового символов методом формирования фигур вытеснения по методологии и по схемам, приведенным в [3], на рис. 2.11, 2.12.

После сборки прибор подлежит юстировке, при которой обеспечивается совмещение оси канала корпуса 15 с оптической осью объектива 20 и центром приемной площадки телекамеры 17 (за счет поперечного перемещения телекамеры 17 относительно корпуса 15), к которой привезено изображение маркера 14. Указанную юстировочную операцию удобно выполнить на оптической скамье ОСК-2 с использованием коллиматора и специального технологического приспособления, представляющего собой трубу 17, выполненную с высокой точностью.

Работа с прибором заключается в следующем.

Перед началом выверки прибор устанавливают в выверочную трубу т.о., чтобы объектив 20 был направлен в сторону выверочной метки 5 и подфокусировкой объектива 20 (если это необходимо) добиваются резкого изображения выверочной метки 5 на экране видеоконтрольного устройства 7 визирного канала (фиг. 1), путем изменения положения телекамеры 3 визирного канала в пространстве совмещает изображение удаленной метки 4 и визирного маркера телекамеры 3, обеспечивая совпадение оси телекамеры 3 с центром метки 4, после чего оператор производит удержание изображения визирного маркера телекамеры 3 на метке 4 (фиг. 1).

Второй оператор, наблюдая на экране видеоконтрольного устройства 19, удаленного на безопасное расстояние от трубы 1, рассогласование изображения удаленной метки 5, формируемое телекамерой 12, и маркера 14, формируемого знакогенератором 23 и совпадающего с осью телекамеры 17, регулированием положения трубы в пространстве добивается совпадения указанных изображений. Затем прибор поворачивают в трубе 1 на угол, предпочтительно составляющий 180o, для чего на приборе могут быть предусмотрены специальные рукоятки. Возникшее после этого разворота на экране видеоконтрольного устройства 19 рассогласование изображений метки 5 и маркера 14 путем перемещения трубы 1 в пространстве уменьшают в два раза, после чего, как было отмечено выше, обеспечивается заданное взаимное положение осей визирного канала и трубы. При этом, т.к. видеоконтрольное устройство 19 может быть удалено от трубы 1 на расстояние, исключающее возможность травмирования оператора трубой при нештатной работе ее приводов, обеспечивается высокая безопасность проведения работ.

Описанный способ и прибор для его реализации могут найти применение при контроле и установке осей длинномерных изделий, преимущественно труб, а при наличии переходных деталей и длинномерных изделий иной формы (тавр, двутавр и т. д. ) параллельно или в заданное положение по отношению к оси визирного канала, определяющей положение базовой оси в пространстве.

Промышленная применимость заявляемых способа и устройства доказана изготовлением макетного образца устройства и его опытной эксплуатацией.

Список литературы

1. Теория и конструкция танка. Под ред. П.П. Исакова. Т.З. Испытания танкового вооружения. - М: Машиностроение, 1983, с. 199.

2. Colerus - Geldern G. Eine Nachtsicht - Fernsehanlage fur Kompfpauzer. "Truppendienst", 1974, N 6, с. 498-500.

3. Гуглин И.Н. Телевизионные игровые автоматы и тренажеры. - М.: Радио и связь. - 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫВЕРКИ ОСИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2493541C2 |

| Способ углового прицеливания метательного устройства для заброса метаемых тел | 2016 |

|

RU2614204C1 |

| Способ определения оси канала ствола для выверки прицелов и устройство для его осуществления | 2024 |

|

RU2836658C1 |

| АВТОМАТИЗИРОВАННАЯ ТЕЛЕВИЗИОННО-ОПТИЧЕСКАЯ СИСТЕМА ДЛЯ ИЗМЕРЕНИЯ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ОСЕЙ КАНАЛА СТВОЛА И ПРИЦЕЛА | 2006 |

|

RU2349861C2 |

| ДАЛЬНОМЕРНО-ВИЗИРНЫЙ ПРИБОРНЫЙ КОМПЛЕКС | 2010 |

|

RU2437051C1 |

| СПОСОБ ВЫВЕРКИ ПАРАЛЛЕЛЬНОСТИ ВИЗИРНЫХ ОСЕЙ МУЛЬТИСПЕКТРАЛЬНЫХ КОМПЛЕКСОВ | 2010 |

|

RU2443988C2 |

| Способ прицеливания метательного устройства для заброса метаемых тел и система для его осуществления | 2016 |

|

RU2614344C1 |

| СПОСОБ КОНТРОЛЯ ПОЛОЖЕНИЯ И ВЫВЕРКИ СПАРЕННОГО ПУЛЕМЕТА В ТАНКЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2124174C1 |

| ТЕЛЕВИЗИОННО-ЛАЗЕРНЫЙ ВИЗИР-ДАЛЬНОМЕР | 2012 |

|

RU2515766C2 |

| Способ согласования оптических осей прицелов и оружия комплекса вооружения боевых машин и система для их осуществления | 2020 |

|

RU2739331C1 |

Изобретение относиться к способам контроля и установки преимущественно длинномерных изделий, предпочтительно цилиндрической формы, например, труб, относительно некоторого базового направления в пространстве, заданного при помощи визирного канала, в частности, реализованного на основе телевизионной техники. Более конкретно заявляемый способ относится к способам контроля и установки заданного взаимного положения лафетных стволов, в частности, водометных лафетных установок, и телевизионных систем наведения этих стволов. Отличительной особенностью способа является то, что после наведения базовой оси на первую удаленную метку с помощью первой телекамеры базовую ось фиксируют в этом положении, совмещают ось устанавливаемого изделия с оптической осью второй телекамеры и наводят на соседнюю с первой вторую удаленную метку, установленную с учетом параллакса, после чего вторую разворачивают вокруг ее продольной оси и вычисляют погрешность установки оси. Также предложена конструкция прибора для реализации описанного выше способа. Данное изобретение обеспечивает возможность выверки недоступного для сквозного наблюдения, например, заглушенного с одного конца, длинномерного изделия, при обеспечении безопасности выполнения выверки систем с электроприводами, имеющими некомпенсируемый увод и опасность срыва, с одновременным учетом несимметричности формы канала ствола длинномерного изделия. 2 с. и 3 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки диффузионного сока | 1989 |

|

SU1717636A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU 3648283 A, 28.12.72 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4103428 A, 01.08.78 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4290203 A, 22.09.81 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для измерения отклонения от соосности цилиндрических поверхностей детали относительно оси базовой поверхности | 1973 |

|

SU502202A1 |

Авторы

Даты

1999-12-20—Публикация

1997-02-26—Подача