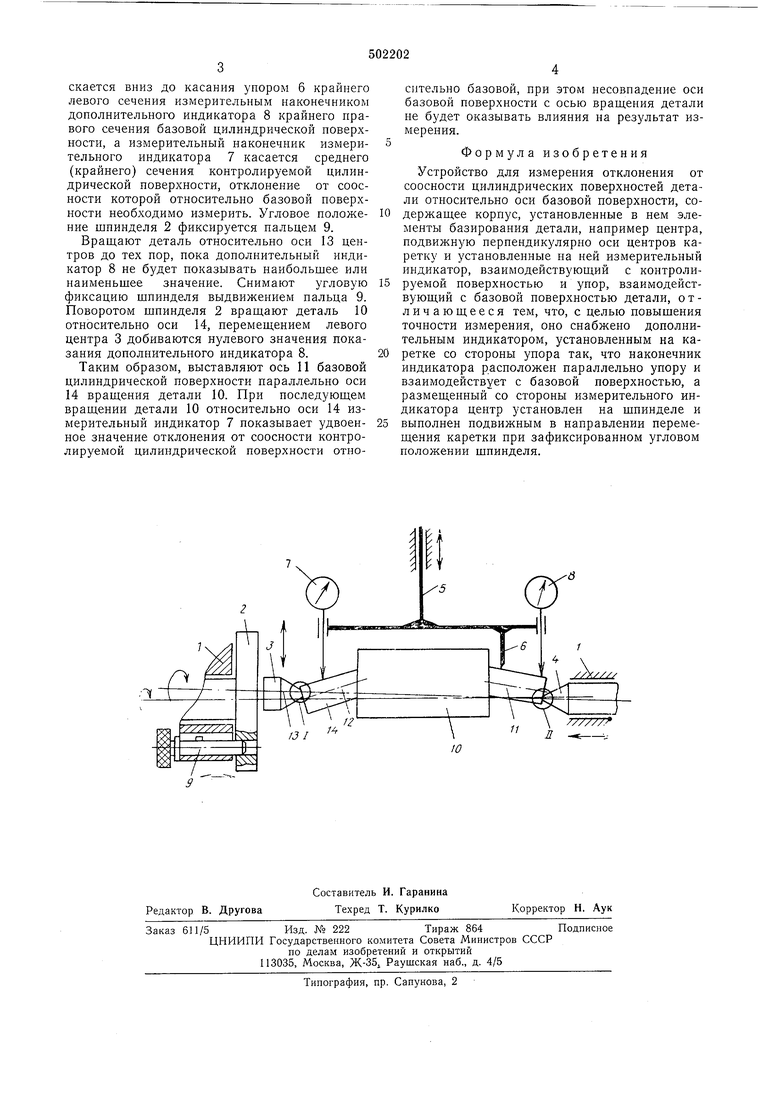

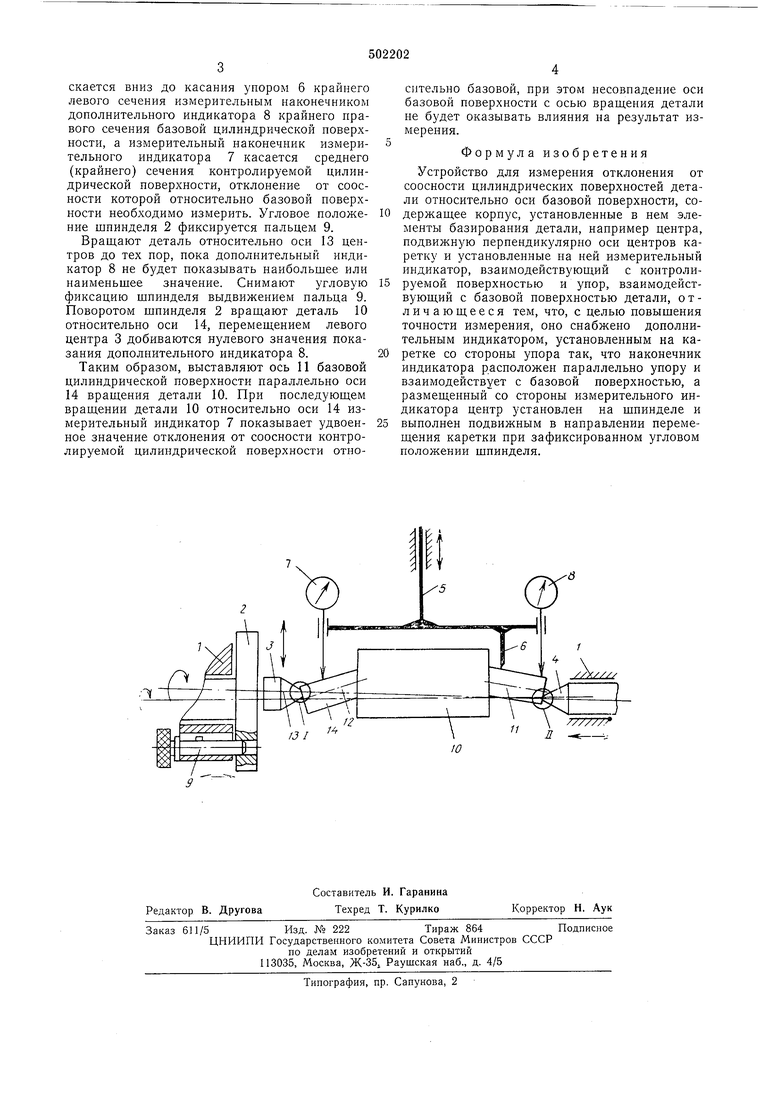

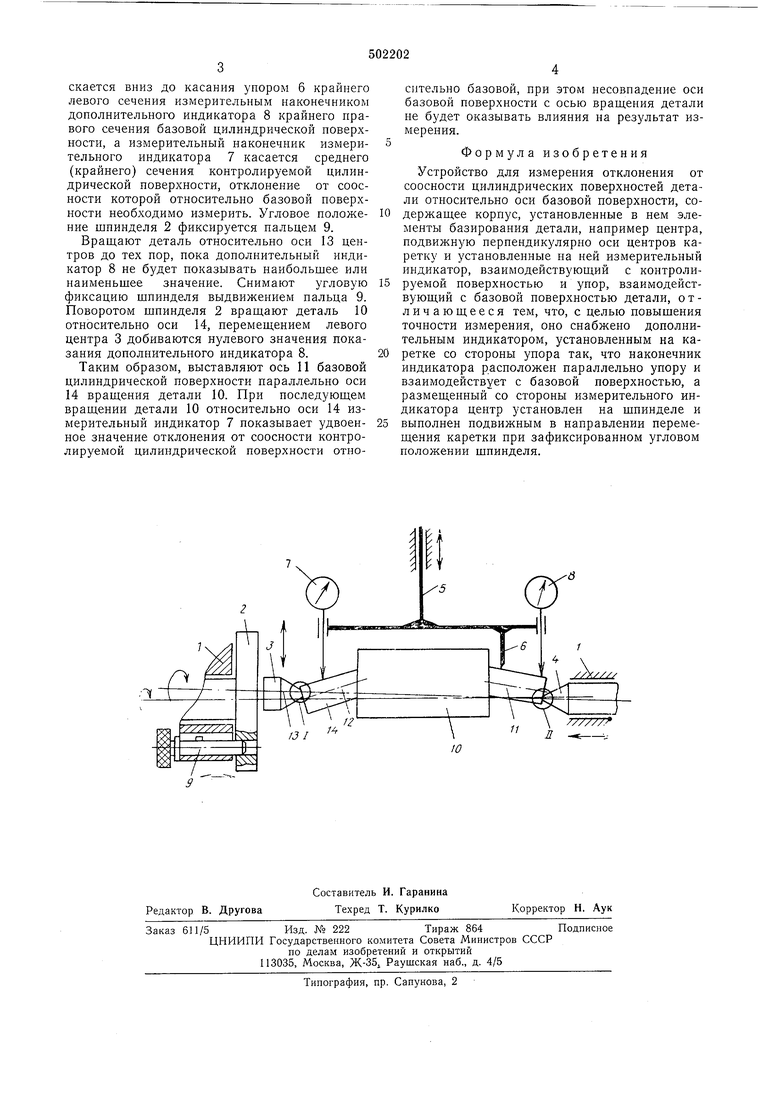

скается вниз до касания упором 6 крайнего левого сечения измерительным наконечником дополнительного индикатора 8 крайнего правого сечения базовой цилиндрической поверхности, а измерительный наконечник измерительного индикатора 7 касается среднего (крайнего) сечения контролируемой цилиндрической поверхности, отклонение от соосности которой относительно базовой поверхности необходимо измерить. Угловое положение шпинделя 2 фиксируется пальцем 9.

Вращают деталь относительно оси 13 центров до тех пор, пока дополнительный индикатор 8 не будет показывать наибольшее или наименьшее значение. Снимают угловую фиксацию шпинделя выдвижением пальца 9. Поворотом шпинделя 2 вращают деталь 10 относительно оси 14, перемещением левого центра 3 добиваются нулевого значения показания дополнительного индикатора 8.

Таким образом, выставляют ось 11 базовой цилиндрической поверхности параллельно оси 14 вращения детали 10. При последующем вращении детали 10 относительно оси 14 измерительный индикатор 7 показывает удвоенное значение отклонения от соосности контролируемой цилиндрической поверхности относительно базовой, при этом несовпадение оси базовой поверхности с осью вращения детали не будет оказывать влияния на результат измерения.

Формула изобретения

Устройство для измерения отклонения от соосности цилиндрических поверхностей детали относительно оси базовой поверхности, содержащее корпус, установленные в нем элементы базирования детали, например центра, подвижную перпендикулярно оси центров каретку н установленные на ней измерительный индикатор, взаимодействующий с контролируемой поверхностью и упор, взаимодействующий с базовой поверхностью детали, о т личающееся тем, что, с целью повышения точности измерения, оно снабжено дополнительным индикатором, установленным на каретке со стороны упора так, что наконечник индикатора расположен параллельно упору и взаимодействует с базовой поверхностью, а размещенный со стороны измерительного индикатора центр установлен на шпинделе и выполнен подвижным в направлении перемещения каретки прн зафиксированном угловом положении шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центроискатель | 1984 |

|

SU1328661A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСПОЛОЖЕНИЯ ПРЯМОЛИНЕЙНЫХ НАПРАВЛЯЮЩИХ В АППАРАТАХ КОЛОННОГО ТИПА | 1992 |

|

RU2050526C1 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ИМЕЮЩИХ КРУГЛЫЕ СЕЧЕНИЯ | 2007 |

|

RU2348006C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ ПРЯМОЛИНЕЙНОСТИ ОСИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2279038C2 |

| Устройство для измерения отклоне-Ния OT СООСНОСТи | 1978 |

|

SU800601A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПРОДОЛЬНОЙ линии ЗУБЦАКОЛЕСА | 1972 |

|

SU353127A1 |

Wr

131

Авторы

Даты

1976-02-05—Публикация

1973-08-06—Подача