Настоящее изобретение касается датчика (передающего измерительного преобразователя), находящегося в контуре управления технологическим процессом. В частности, настоящее изобретение касается внепультового датчика для запоминания цифровых значений технологических переменных.

Для управления ходом процесса, например, работой нефтеперерабатывающего завода, используют контуры управления технологическим процессом. Датчик, находящийся в стороне от пульта управления, контролирует технологическую переменную, такую как расход текучей среды, и передает сведения о технологической переменной в управляющее устройство, расположенное в диспетчерском пункте. Управляющее устройство получает от многочисленных датчиков сигналы, характеризующие технологические переменные, и оно обладает способностью производить управление процессом, направляя сигналы во внепультовые устройства, такие как позиционеры клапанов, чем достигается изменение хода процесса. Управляющее устройство получает цифровую информацию от датчика со скоростью обновления, составляющей в типичном случае одно обновление в секунду. Некоторые управляющие устройства обрабатывают переменные, полученные от внепультовых датчиков, и делают выводы о состоянии процесса. Например, если расход превышает предварительно установленную для системы допустимую область или выходит за безопасные пределы, то тогда управляющее устройство, находящееся в диспетчерском пункте, получает от внепультовых датчиков цифровую информацию и после этого делает предупреждение, а затем он может предпринять шаги по остановке процесса.

Ощущается постоянная потребность в улучшенных способах контроля и управления технологическими процессами посредством использования внепультовых устройств управления.

В основе изобретения поставлена задача улучшить контроль и управление технологическими процессами посредством использования внепультовых устройств управления.

Поставленная задача решается тем, что датчик контура управления технологическим процессом, включающий в себя чувствительный элемент, воспринимающий технологическую переменную, аналого-цифровой преобразователь, соединенный с чувствительным элементом и дающий оцифрованную технологическую переменную в момент замера, устройство сопряжения, соединяющее датчик с контуром управления для передачи информации и получения энергии по контуру управления, часы с тактовым выходом, память для хранения информации, согласно изобретению содержит схему управления, соединенную с памятью и тактовым выходом часов и предназначенную для запоминания оцифрованных технологических переменных и тактового выхода, связанного с моментом замера оцифрованных технологических переменных.

В датчике согласно изобретению схема управления может быть выполнена с возможностью активизации устройства сопряжения для передачи информации, касающейся оцифрованных технологических переменных, по контуру управления технологическим процессом, причем есть максимальная скорость обновления, при которой передается информация, при этом схема управления может быть выполнена с возможностью запоминания оцифрованных технологических данных в памяти со скоростью запоминания, которая превышает максимальную скорость обновления.

В датчике согласно изобретению схема управления может быть выполнена с возможностью активизации устройства сопряжения для передачи множества накопленных оцифрованных технологических переменных и запомненного тактового выхода по контуру управления технологическим процессом.

В датчике согласно изобретению устройство сопряжения может быть выполнено с возможностью получения множества точек данных, касающихся работы системы управления, и данных времени от еще одного прибора, присоединенного к контуру управления, в котором схема управления может быть выполнена с возможностью выполнения корреляции между множеством накопленных оцифрованных технологических величин и множеством полученных точек данных и может выдать результат, связанный с корреляцией.

В датчике согласно изобретению схема управления может быть выполнена с возможностью проведения спектрального анализа информации, содержащейся в памяти.

Поставленная задача решается также тем, что внепультовое устройство в контуре управления технологическим процессом, присоединенном к управляющему устройству, для слежения за технологической переменной, относящейся к процессу, и направления информации, связанной с технологической переменной, в управляющее устройство, включающее в себя чувствительный элемент для определения величины технологической переменной и получения на выходе значения PV, устройство сопряжения, соединенное с контуром управления для получения энергии от контура управления, необходимой для питания внепультового устройства, и для передачи информации в управляющее устройство, часы внепультового устройства, дающие информацию о прошедшем времени, согласно изобретению содержит память, содержащую данные времени и множество значений PV, полученных для множества интервалов времени, причем данные времени связаны с моментом времени, при котором было получено значение PV, и схему управления для передачи значений PV в управляющее устройство через устройство сопряжения со скоростью обновления и для запоминания множества оцифрованных технологических переменных и данных времени в памяти со скоростью запоминания, причем скорость запоминания превышает скорость обновления.

Во внепультовом устройстве согласно изобретению устройство сопряжения может быть выполнено с возможностью получения множества точек данных, связанных с работой системы управления, и данных времени, поступающих из еще одного внепультового устройства, соединенного с контуром управления, причем схема управления может быть выполнена с возможностью выполнения корреляции между множеством накопленных значений PV и множеством полученных точек данных и выдает значение на выходе, относящееся к корреляции.

Поставленная задача решается также тем, что датчик в двухпроводном контуре управления технологическим процессом, присоединенном к множеству датчиков, причем датчик включает в себя чувствительный элемент, воспринимающий технологическую переменную, аналого-цифровой преобразователь, дающий оцифрованную технологическую переменную, составляющую последовательность цифровых величин, разнесенных по времени, устройство сопряжения, соединяющее датчик с контуром управления для передачи информации и получения энергии от двухпроводного контура, часы для измерения времени, память для хранения информации, согласно изобретению содержит схему управления, соединенную с аналого-цифровым преобразователем, устройством сопряжения, часами и памятью, причем схема управления предназначена для синхронизации часов с внепультовым устройством в сети, при которой часы измеряют реальное время, и для запоминания последовательности цифровых величин и информации о реальном времени, поступающей от часов и касающейся момента замера технологической переменной.

В датчике согласно изобретению схема управления может быть выполнена с возможностью активизации устройства сопряжения для передачи информации, относящейся к оцифрованным технологическим переменным, по контуру управления технологическим процессом с предварительно заданной скоростью обновления, а также схема управления может быть выполнена с возможностью запоминания оцифрованных технологических переменных в памяти со скоростью запоминания, превышающей скорость обновления.

В датчике согласно изобретению схема управления может быть выполнена с возможностью активизации устройства сопряжения для передачи множества накопленных оцифрованных технологических переменных и тактового выхода по контуру управления.

B датчике согласно изобретению устройство сопряжения может быть выполнено с возможностью получения множества точек данных, связанных с работой системы управления и данных времени от внепультового устройства, соединенного с контуром управления, и схема управления может быть выполнена с возможностью проведения корреляции между множеством накопленных оцифрованных технологических переменных и множеством полученных точек данных и выдает результат, касающийся корреляции.

Поставленная задача решается также тем, что в системе управления технологическим процессом, соединенной с двухпроводным контуром управления технологическим процессом, для контроля процесса, содержащей первый датчик, включающий в себя чувствительный элемент для восприятия технологической переменной, аналого-цифровой преобразователь, соединенный с чувствительным элементом, дающим оцифрованную технологическую переменную в момент замера, устройство сопряжения, соединяющее первый датчик с контуром управления для передачи информации и получения энергии по контуру управления, часы с тактовым выходом реального времени, память, и второй датчик, включающий в себя чувствительный элемент для восприятия технологической переменной, аналого-цифровой преобразователь, соединенный с чувствительным элементом, дающим оцифрованную технологическую переменную в момент замера, устройство сопряжения, соединяющее второй датчик с контуром управления для передачи информации и получения энергии по всему контуру управления, часы с тактовым выходом реального времени, память, согласно изобретению первый датчик содержит схему управления, соединенную с памятью и часами, для синхронизации часов, где часы измеряют реальное время, и для запоминания в памяти оцифрованных технологических переменных и тактового выхода, соответствующего моменту замера оцифрованных технологических переменных, причем схема управления выполнена с возможностью активизации устройства сопряжения для передачи множества накопленных оцифрованных технологических переменных и запомненного тактового выхода по контуру управления технологическим процессом, что второй датчик содержит схему управления, соединенную с памятью и тактовым выходом часов, для синхронизации часов, где часы измеряют реальное время, и для запоминания в памяти оцифрованных технологических переменных и тактового выхода, соответствующего моменту замера оцифрованных технологических переменных, причем схема управления выполнена с возможностью активизации устройства сопряжения для передачи множества накопленных оцифрованных технологических переменных и запомненного тактового выхода по контуру управления технологическим процессом, что содержит модуль, соединенный с контуром управления технологическим процессом, выполненный с возможностью получения множества накопленных оцифрованных технологических переменных и запомненного тактового выхода, поступивших от первого датчика, и получения множества накопленных оцифрованных технологических переменных и запомненного тактового выхода, поступивших от второго датчика, и корреляции технологических переменных, поступивших от первого датчика, с технологическими переменными, поступившими от второго датчика, которая основывается на накопленных данных времени для суждения о характере протекания процесса.

В системе согласно изобретению модуль может быть выполнен с возможностью сравнения характера протекания процесса с приемлемым характером протекания и может давать предостережение, если характер протекания процесса выходит за рамки приемлемого протекания процесса.

В системе согласно изобретению модуль может быть выполнен с возможностью проведения анализа Фурье над информацией, накопленной в памяти.

Фиг. 1 представляет собой схематическое изображение системы управления технологическим процессом, контролирующей протекание промышленного процесса.

Фиг. 2 представляет собой блок-схему датчика согласно настоящему изобретению, соединенного с контуром управления технологическим процессом.

Фиг. 3 является графическим представлением действий микропроцессора, находящегося в датчике, показанном на фиг. 2.

Фиг. 4 изображает контур управления технологическим процессом.

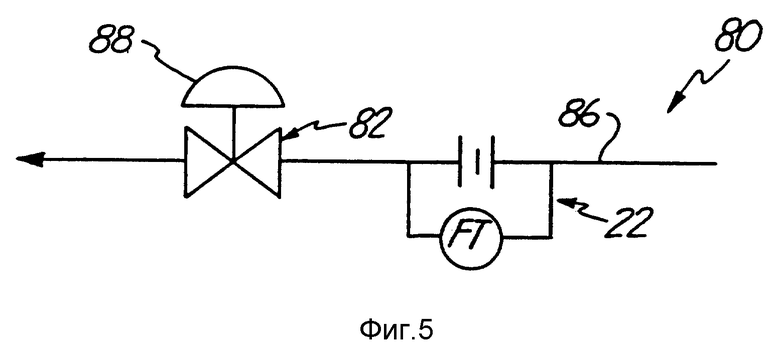

Фиг. 5 представляет собой схематическое изображение системы управления технологическим процессом.

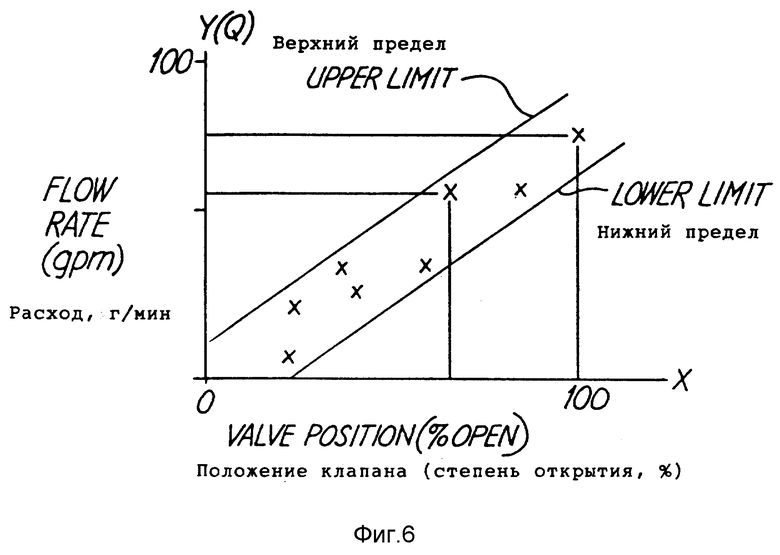

Фиг. 6 иллюстрирует график зависимости расхода от положения клапана, действующего в системе управления технологическим процессом, показанной на фиг. 5.

Фиг. 1 представляет собой схематическое изображение системы 10 для контроля промышленного процесса. Промышленный процесс, показанный на фиг. 1, представлен системой хранения текучей среды, содержащей накопительные емкости 12 и 14 и распределительный трубопровод 16. Система управления технологическим процессом 18 включает в себя диспетчерский пункт 20, датчики расхода 22 и 24, клапаны 26 и 28 и уровнемеры 30 и 32. Диспетчерский пункт 20, датчики ? 2 и 24, клапаны 26 и 28 и датчики 30 и 32 соединяются между собой на двухпроводном контуре управления 34. Контур управления 34 может, например, включать в себя ряд аналоговых контуров непрерывного изменения тока в области 4-20 мА или содержать контур, образованный каналом передачи по нему цифровых данных.

При работе диспетчерский пункт 20 содержит управляющее устройство, которое управляет расходом текучей среды, выходящей из трубы 16, посредством датчиков 22 и 24, и контролирует уровень среды в емкостях 12 и 14 датчиков 30 и 32. Основываясь на информации, полученной от датчиков 22, 24, 30 и 32, схема, находящаяся в диспетчерском пункте 20, управляет состоянием клапанов 26 и 28, обеспечивая требуемый режим протекания процесса. Следует заметить, что в систему 18 могут входить дополнительные клапана и датчики (внепультовые устройства), а также емкости. Кроме того, датчики и клапана не обязательно должны находиться в одном и том же контуре управления.

Управляющее устройство, находящееся в диспетчерском пункте 20, опрашивает, например, датчик 22 и получает от датчика 22 информацию, касающуюся расхода текучей среды. Из-за того, что в типичном случае приходится контролировать ряд контуров, опрос в реальном времени делается, в сущности, невозможным и максимальная скорость обновления информации, поступающей от датчика 22, оказывается сравнительно небольшой, составляя, к примеру, одно обновление в секунду. Схема, находящаяся в диспетчерском пункте 20, использует эту информацию для управления протеканием процесса и проведения диагностики действия системы. Далее, если воспринимаемый параметр выходит за определенные пределы, то тогда схема, находящаяся в диспетчерском пункте 20, распознает нарушение режима протекания процесса и начинает останавливать процесс или проводить диагностику.

Датчик 22 имеет программное обеспечение или схему, которая подсчитывает поступающие от часов тактовые импульсы, которые затем связываются со временем взятия технологической переменной. В программном обеспечении или у схемы счет может быть ограничен предварительно заданным числом. Скорость, с которой производится счет, должна быть либо известной, либо управляемой. Процесс "связывания" может включать в себя шаги по объединению данных, поступающих с выхода чувствительного элемента, с результатами подсчета времени, если данные от чувствительного элемента включены в элемент данных. Элемент данных затем пересылается в диспетчерский пункт. Или же в ином случае данные, поступающие с выхода чувствительного элемента, и результат подсчета времени взятия данных могут храниться в памяти в фиксированно смещенном друг от друга состоянии. При передаче они могут быть путем соединения превращены затем в элемент данных.

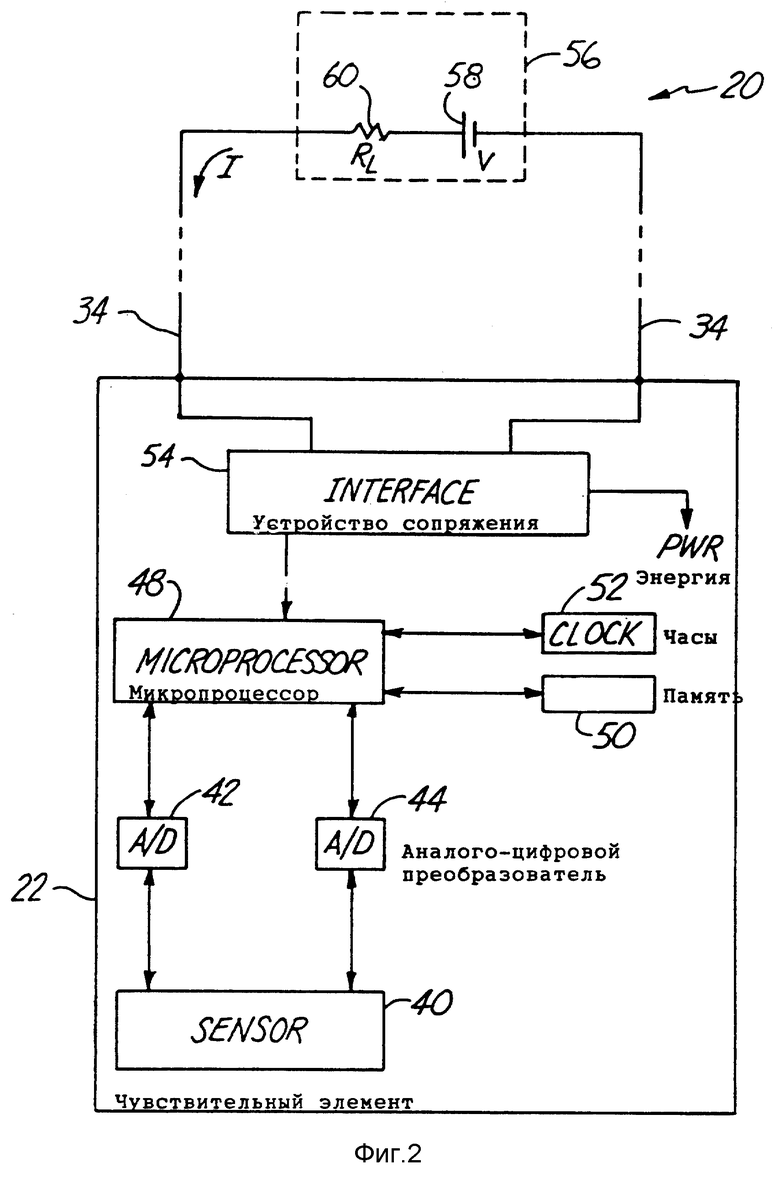

Фиг. 2 представляет собой блок-схему внепультового датчика 22 согласно настоящему изобретению. В этом примере датчик 22 измеряет расход текучей среды. Датчик 22 включает в себя чувствительный элемент 40 скорости расхода, аналого-цифровой преобразователь 42, аналого-цифровой преобразователь 44, микропроцессор 48, память 50, часы 52 и устройство сопряжения 54. Датчик 22 показан соединенным с контуром управления 34, который соединяет датчик 22 с управляющим устройством 56, находящимся в диспетчерском пункте 20. Управляющее устройство 56 смоделировано в виде источника напряжения 58 и резистора RL 60. Управляющее устройство 56 подает ток I к контуру управления 34 и датчику 22. Микропроцессор 48 выполняет роль схемы управления для управления работой датчика 20. Однако рамки объема изобретения охватывают и другие варианты схемы управления.

При работе чувствительный элемент 40 воспринимает технологическую переменную (или мультипеременную), в рассматриваемом случае ею является значение дифференциального давления у потока Q. Величине PV цифровой формат придают аналого-цифровые преобразователи 42 и 44, которые направляют оцифрованную технологическую переменную в микропроцессор 48. Микропроцессор 48 приводит в действие устройство сопряжения 54, чтобы проходила аналоговая или цифровая информация через управления технологическим процессом 34 в управляющее устройство 56. Информация корректируется для снижения ошибок. При аналоговой передаче величина тока I, проходящего через контур 34, характеризует воспринимаемую технологическую переменную. Например, сигнал величиной в 4 мА может представлять собой минимальную величину воспринимаемого параметра PV, тогда как сигнал в 20 мА - максимальную величину параметра PV. При цифровой передаче устройство сопряжения 54 налагает цифровые сигналы на ток I, протекающий в контуре управления 34. Далее управляющее устройство 56 налагает цифровые сигналы, которые принимает устройство сопряжения 54 и которые используются для управления действием микропроцессора 48, на контур управления 34. Эти сигналы могут, например, являться сигналами опроса датчика 22 с требованием представить информацию. На контур управления 34 могут воздействовать дополнительные датчики (не показаны на фиг. 2), если контур работает в многоканальном режиме.

Устройство сопряжения 54 снабжает энергией также компоненты датчика 22. Энергия получается за счет тока I, протекающего по контуру 34. Энергия FWR поступает в линию, идущую к различным компонентам датчика 22, от устройства сопряжения 54. Поскольку вся действующая энергия, необходимая датчику 22, подается из управляющего устройства 56, важно, чтобы каждая схема датчика 22 работала в оптимальном режиме в смысле пониженного потребления энергии.

Согласно изобретению микропроцессор 58 связан с памятью 50 и часами 52. Микропроцессор 58 хранит и восполняет информацию в памяти 50, а также извлекает информацию из нее. Часы 52 используют для получения информации о реальном времени, и, следовательно, они поддерживают время относительно некоторого внешнего стандарта времени. Разные часы контура синхронизированы друг относительно друга, в результате чего часы одного датчика оказываются некоторым предопределенным образом соотнесенными с часами какого-то другого датчика. Способ синхронизации часов в системе управления технологическим процессом описан в патенте США N 4 939 753 под названием "Временная синхронизация сетей управления".

В одном из основных вариантов осуществления изобретение устанавливает связь между введенной в память переменной, которая была определена в некоторый момент времени, и информацией, относящейся к моменту измерения. Этим достигаются многие выгоды. Например, информация, набранная за очень короткий промежуток времени, может быть сохранена для последующего проведения анализа. Это анализ может быть относительно медленным в сравнении с коротким промежутком проведения замеров. Накопленная информация может быть использована для проведения спектрального анализа. Кроме того, если пользуются информацией о реальном времени, то тогда временная информация устанавливает связь между переменной, измеренной в одной точке системы управления технологическим процессом, и переменной, измеренной в еще одной точке. Эта связь, действующая в системе управления, позволяет связывать различные переменные друг с другом. Такая корреляция может быть, например, использована при диагностике системы.

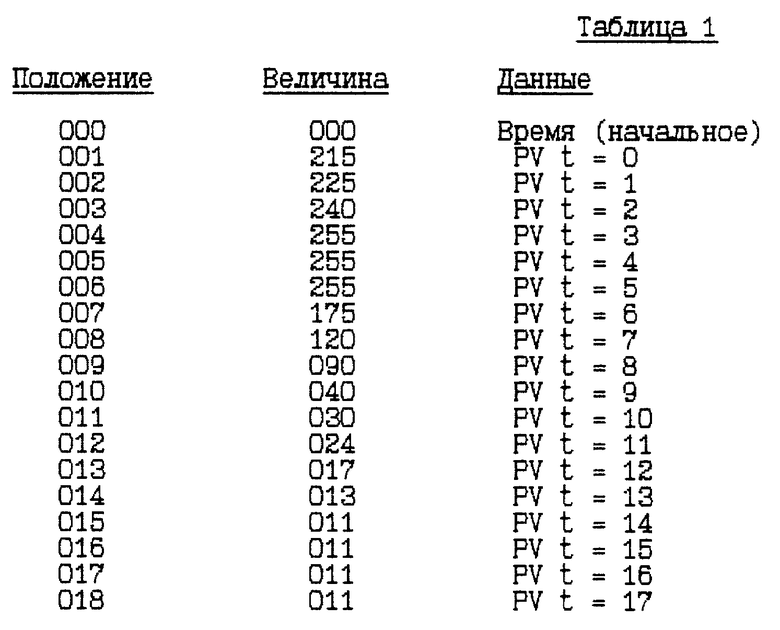

В одном варианте осуществления датчик 22 содержит два аналого-цифровых преобразователя 42 и 44. Аналого-цифровой преобразователь 42 производит более медленное аналого-цифровое преобразование при повышенном разрешении со скоростью действия и разрешением аналого-цифрового преобразователя 44. (В еще одном варианте осуществления используют единый аналого-цифровой преобразователь, действующий с изменяемой скоростью преобразования). Микропроцессор 48 через устройство сопряжения 54 передает по контуру 34 оцифрованные технологические переменные, полученные от аналого-цифрового преобразователя 42, в управляющее устройство 34. Кроме того, микропроцессор 48 получает (с выхода часов) временную информацию от часов 52. Эта информация соотносится с реальным временем действия сети (т.е. системы, показанной на фиг. 1), когда часы 52 опрашиваются микропроцессором 48. Микропроцессор 48 хранит тактовую информацию в памяти 50. Технологические переменные, оцифрованные аналого-цифровым преобразователем 44, поступают в микропроцессор 48 и хранятся в памяти 50. В одном варианте осуществления изобретения эта информация может запоминаться через строго определенные промежутки времени, например, через каждые 5 мс. При этом способе в памяти 50 образуется таблица, в которой хранятся оцифрованные технологические переменные и в которой они связываются со временем оцифровывания технологической переменной (PV) аналого-цифровым преобразователем 44. (Это может достигаться любыми приемлемыми способами. В одном случае момент замера может соотноситься с некоторым другим временем). В табл. 1 показана результирующая таблица, образующаяся в памяти 50 (см. в конце описания).

Как показано в табл. 1, первая информация, поступившая в память 50 в местоположение 000, представляет собой время, указанное часами 52. В этом примере начальное время составляет 0. Сказанное соответствует времени сети, и оно синхронизировано с временным поведением других внепультовых устройств. Микропроцессор 48 затем начинает накапливать оцифрованные технологические переменные в памяти 50, располагая их в последующих местоположениях. Каждое последующее местоположение представляет следующую по времени точку, например, отстоящую в каждом случае на 5 мс. Таким образом, можно установить, что оцифрованная технологическая переменная, попавшая в память в местоположение 011, была замерена в момент времени, отстоящий от начального времени на десятикратно увеличенные 5 мс (т.е. надо взять начальное время и добавить к нему 50 мс). Важно, чтобы запоминающее устройство было таким, как электрически стираемое программируемое постоянное запоминающее устройство (EEPROM) с комплементарной структурой металл-оксид-полупроводник (с CMOS-структурой), которая снижает потребление мощности, поскольку вся рабочая мощность подается в датчик 22 через контур 34.

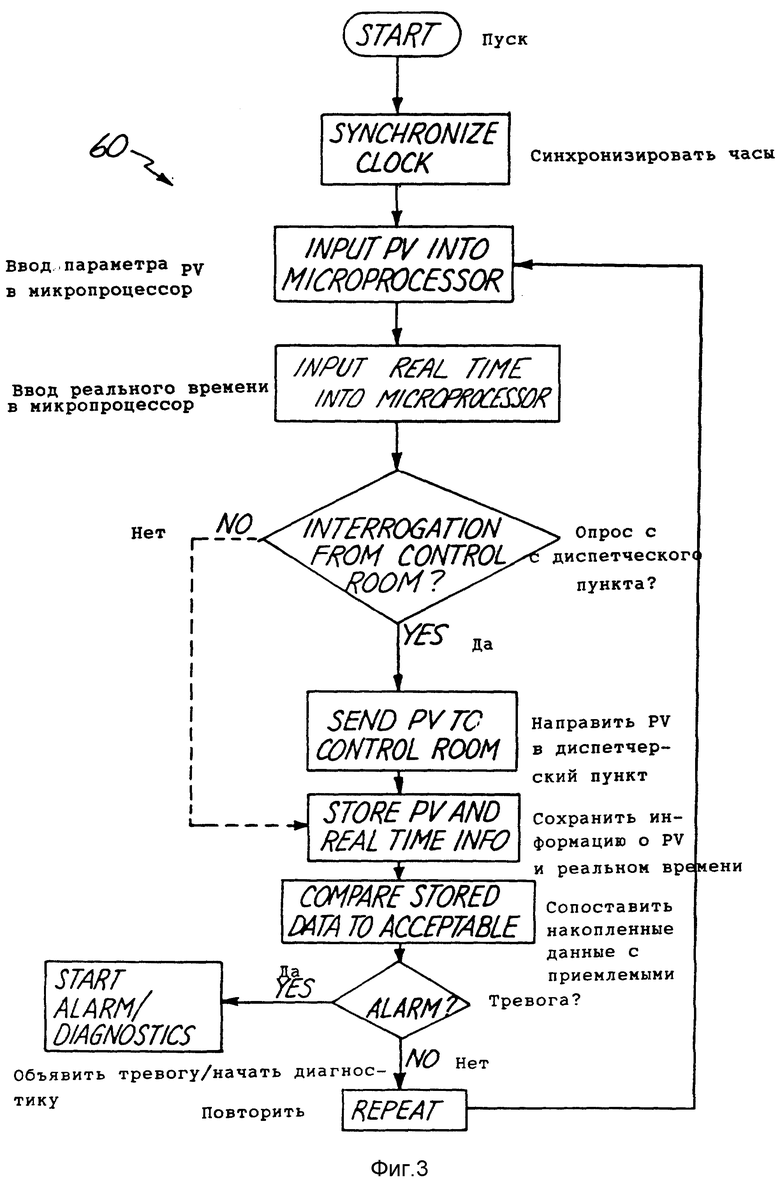

Фиг. 3 является графическим представлением действий микропроцессора 48. Микропроцессор 48 предпочтительно должен обладать комплементарной структурой металл-оксид-полупроводник, чтобы была пониженной потребляемая мощность. В предпочтительном варианте осуществления изобретения микропроцессор 48 содержит электрически стираемое программируемое постоянное запоминающее устройство, выполненное на микросхеме, которое обладает запоминающей способностью порядка 1000 слов информации. Микропроцессор 48 синхронизирует часы 52 с часами, находящимися в других датчиках контура 34. Микропроцессор 48 принимает измеренную величину PV и тактовую информацию о реальном времени, поступающую от часов 52 и относящуюся к моменту замера величины PV. Если с управляющего устройства 56 в устройство сопряжения 54 поступает запрос, то тогда задействованный микропроцессор 48 через устройство сопряжения 54 посылает в управляющее устройство 56 оцифрованную технологическую переменную. В одном варианте осуществления изобретения оцифрованная технологическая переменная оцифровывается при использовании аналого-цифрового преобразователя 42. Затем микропроцессор 48 запоминает оцифрованную технологическую переменную и поступившую с часов информацию о реальном времени, вводя их в память 50, как об этом говорилось выше и как это показано в табл. 1. В одном варианте осуществления изобретения микропроцессор 48 сопоставляет информацию, внесенную в память 50, с предварительно установленным приемлемым диапазоном значении. (Некоторые отдельные примеры более подробно рассмотрены ниже). Если накопленные данные выходят за приемлемый диапазон значений или последовательный ход экспериментальных точек (значений PV), введенных в память, указывает на наличие ошибки, то тогда микропроцессор 48 переходит в состояние тревоги. Это состояние тревоги может инициировать проведение диагностики и предупредить контроллер 56 о том, что процесс вышел за пределы, охватывающие приемлемый диапазон изменения параметров. Если ошибка отсутствует, то тогда процесс повторяется и микропроцессор 48 получает от аналого-цифрового преобразователя значения PV. Следует заметить, что различные шаги, показанные на фиг. 3, приведены с целью иллюстрации и в рамках объема изобретения находятся и другие последовательности.

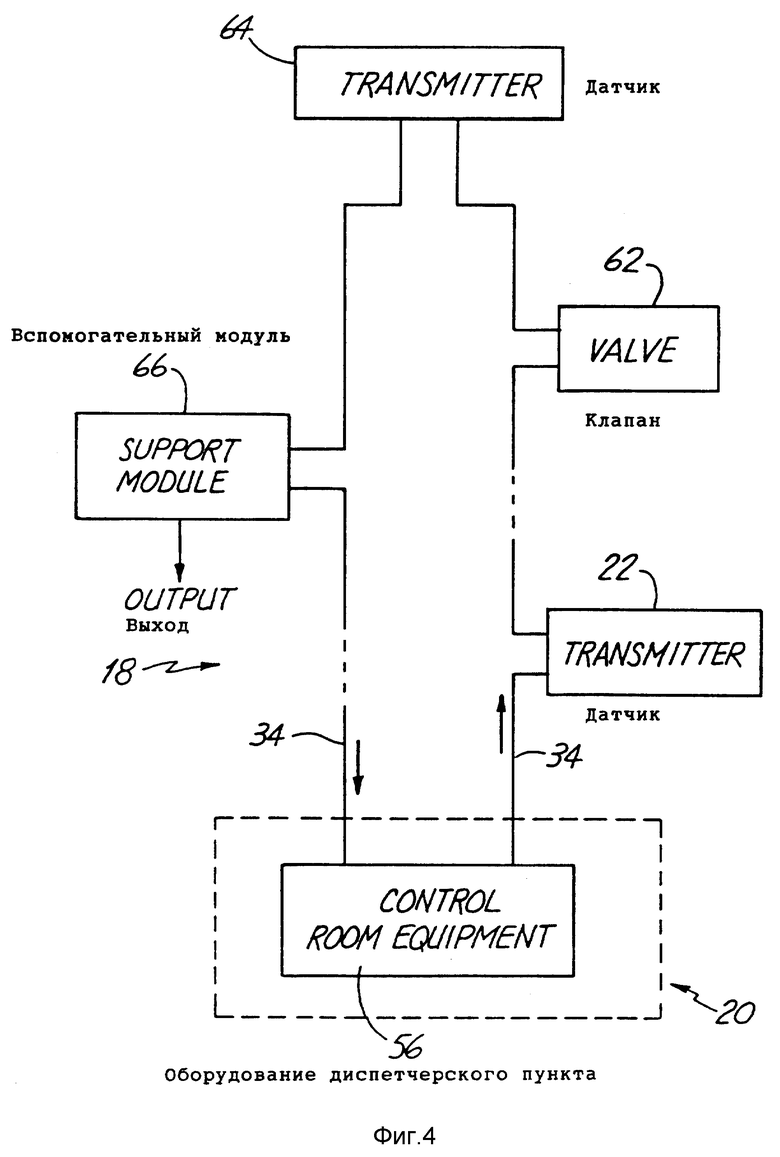

Фиг. 4 представляет собой схематическое изображение системы 18 управления технологическим процессом, показанной на фиг. 1. На фиг. 4 показан диспетчерский пункт 20, содержащий оборудование диспетчерского пункта 56, присоединенное через контур 34 к датчику 22. Система 18 содержит клапан 62, датчик 64 и вспомогательный модуль 66. Датчик 22, клапан 62 и датчик 64 - все они могут содержать память и схему тактовых импульсов, схожие с памятью 50 и часами 52, показанными на фиг. 2. В таком варианте осуществления изобретения в клапане 62 образуется таблица, схожая с табл. 1, в которой положение клапана коррелируется с временной информацией. Аналогично оказанному, датчик 64 может в своей памяти создавать таблицу, коррелирующую технологическую переменную, которую он определяет (например, уровень текучей среды), с временной информацией. Вспомогательный модуль 66 является схожим с датчиком 22, показанным на фиг. 2, за исключением того, что вспомогательный модуль не содержит чувствительный элемент или аналого-цифровые преобразователи. Вспомогательный модуль 66 содержит микропроцессор, память, часы и устройство сопряжения. Вспомогательный модуль 66 может получать и передавать информацию через контур 34.

Фиг. 5 представляет собой схематическое изображение системы управления технологическим процессом 80, содержащей клапан 82 и датчик расхода 22. Направление движения текучей технологической среды указано линией 86. Клапан 82 представляет собой регулировочный клапан, присоединенный к позиционеру 88.

Фиг. 6 изображает взаимосвязь между характеристиками клапана 82. Положение клапана по оси X дается в зависимости от расхода Q, указанного по оси Y. Датчик расхода 22 получает информацию от регулировочного клапана 82, говорящую о положении клапана в определенной сетевой момент времени. Память 50, имеющаяся у датчика расхода 22, содержит информацию, касающуюся расхода, коррелированного с реальным (сетевым) временем. Схема, находящаяся в регулировочном клапане 82, образует таблицу, схожую с табл. 1, за исключением того, что она содержит информацию о положениях клапана и отвечающих им моментах реального времени. Эта информация, исходящая из регулировочного клапана 82, направляется по контуру 34 в датчик расхода 32, что происходит тогда, когда регулировочный клапан 82 запрашивается датчиком расхода 22. Значения реального времени устанавливают связь между результатом измерения расхода датчиком расхода 22 и положением клапана, имеющим место у регулировочного клапана 82. Основываясь на этой информации, микропроцессор 48, находящийся в датчике расхода 22, может сопоставить корреляционную связь между расходом и положением клапана с такой же приемлемой корреляционной связью и установить, правильно ли функционирует процесс. Если корреляция выходит за приемлемый диапазон, то тогда микропроцессор 48 переходит в состояние тревоги и посылает через контур 34 сигнал предупреждения в схему 56 диспетчерского пункта. Кроме того, датчик 22 может направлять указания в клапаны и другие внепультовые устройства, реагируя на появление сбоя.

В одном варианте осуществления изобретения клапан 82 представляет собой интеллектуальный клапан, и он содержит микропроцессор, память и часы, схожие с показанными на фиг. 2 для датчика 22. В таком варианте осуществления изобретения интеллектуальный клапан запоминает положение клапана. Положение клапана является технологической переменной, связанной с регулируемым процессом.

Вспомогательный модуль 66, показанный на фиг. 4, обладает способностью образовать корреляцию, схожую с показанной на фиг. 6. Кроме того, оборудование диспетчерского пункта 56 может опрашивать различные датчики и внепультовые устройства контура 34, требуя, чтобы они через контур 34 направляли содержимое их памяти, в результате чего оборудование 56 сможет строить схожие корреляции. Следует заметить, что поскольку информация немедленно оцифровывается и храниться в устройстве, способном воспринимать информацию, интервал между отдельными замерами может быть значительно уменьшен в сравнении с тем случаем, когда информацию периодически пересылают по контуру управления 34 при обычной скорости обновления данных в системе. Следовательно, может быть получено весьма высокое разрешение, достаточное для проведения полезного частотного анализа, типа достигаемого применением быстрого преобразования Фурье к информации, находящейся в памяти 50, или к корреляции, связывающей одну измеренную технологическую переменную с еще одной. Преобразование выполняет микропроцессор 48 по стандартным методикам проведения быстрого преобразования Фурье (БПФ). В таком варианте осуществления изобретения функции обработки цифровых сигналов могут быть возложены на микропроцессор. Далее обработка накопленной информации может производиться с относительно низкой скоростью, что тем самым ведет к экономии энергии, поскольку обработке может подвергаться информация, накопленная за короткий промежуток времени, а сама обработка может затем производиться в течение значительно большего промежутка времени.

Корреляции в рамках настоящего изобретения могут производиться как во временной, так и в частотной областях. Корреляционные соотношения сопоставляются с базисным ходом процесса, что позволяет диагностировать действие системы.

В одном возможном случае примерную корреляцию применяют для слежения за расходом. Эту информацию используют для обнаружения изношенного насоса или закупоренного ввода в импульсно выявляемую линию, присоединенную к датчику дифференциального давления. Аномалии в поведении насоса сопровождаются специфическими проявлениями, возникающими в частотной области.

Используя коммуникационный протокол подключения к шине внепультовых устройств, можно часы различных устройств системы управления синхронизировать с часами системы цифрового управления.

В еще одном варианте осуществления изобретения величину PV на выходе контура управления поддерживают неизменной, но при этом в память вносят различную диагностическую информацию. В эту диагностическую информацию входят полное сопротивление контура, характеристики источника питания (напряжение, ток и шумы) или информация о цепи заземления. Эти результаты проведения автономной диагностики сравнивают затем с приемлемыми значениями, диагностируя работу датчика. Накопленная информация может быть использована для установления базисного режима, на который потом ориентируются при выявлении аномалий в работе.

Хотя предпочтительный вариант и описан со ссылкой на внепультовый датчик, изобретение применимо к любому типу внепультовых устройств. Сюда относятся датчики, позиционеры клапанов, переключатели и устройства дискретного действия. Хотя настоящее изобретение и описано со ссылкой на предпочтительные варианты его осуществления, специалисты, работающие в этой области техники, понимают, что без отхода от духа изобретения и без выхода за рамки его обмена могут быть внесены изменения по форме и в деталях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБНАРУЖЕНИЕ УХУДШЕНИЯ ХАРАКТЕРИСТИК ДАТЧИКА, РЕАЛИЗОВАННОЕ В ПЕРЕДАТЧИКЕ | 2012 |

|

RU2576588C2 |

| МОНТИРУЕМОЕ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ УСТРОЙСТВО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ С ПРОГРАММИРУЕМЫМ ЦИФРОАНАЛОГОВЫМ ИНТЕРФЕЙСОМ | 2005 |

|

RU2363974C2 |

| ПЕРЕДАТЧИК ТЕМПЕРАТУРЫ ПРОЦЕССА С УЛУЧШЕННОЙ ДИАГНОСТИКОЙ ДАТЧИКА | 2013 |

|

RU2617885C2 |

| ПЕРЕДАТЧИК ПАРАМЕТРА ПРОЦЕССА С ДАТЧИКОМ УСКОРЕНИЯ | 2008 |

|

RU2450311C2 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО С ДИАГНОСТИКОЙ УСТАНОВИВШЕГОСЯ ТОКА | 2004 |

|

RU2350975C2 |

| ВЕРИФИКАЦИЯ ТОКА КОНТУРА УПРАВЛЕНИЯ ПРОЦЕССА | 2006 |

|

RU2413307C2 |

| ПЕРЕДАТЧИК УРОВНЯ | 1996 |

|

RU2166737C2 |

| ДАТЧИК С УЛУЧШЕННОЙ КОМПЕНСАЦИЕЙ | 1995 |

|

RU2138781C1 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ВИБРАЦИОННОЙ ДИАГНОСТИКИ | 2004 |

|

RU2363029C2 |

| НОРМАЛИЗОВАННАЯ ДИНАМИКА ПРОЦЕССА | 2014 |

|

RU2633300C1 |

Изобретение относится к системам управления технологическими процессами. Технический результат заключается в повышении качества контроля и управления. Датчик, находящийся в контуре управления технологическим процессом, содержит чувствительный элемент, воспринимающий технологическую переменную. Аналого-цифровой преобразователь, присоединенный к чувствительному элементу, дает при различных временах дискретизации оцифрованную технологическую переменную. Устройство сопряжения соединяет датчик с контуром управления и используется для передачи информации и приема энергии через контур управления. Датчик содержит часы и память. Микропроцессор, соединенный с часами и памятью, запоминает оцифрованные технологические переменные и информацию от часов в памяти. Такой способ запоминания позволяет определить момент дискретизации находящейся в памяти оцифрованной технологической переменной. 4 с. и 10 з.п.ф-лы, 6 ил., 1 табл.

| Управляющие вычислительные машины в АСУ технологическими процессами | |||

| / Под ред.Т.Харрисона, т.1 | |||

| М.: - Мир, 1975, с.27 - 28 | |||

| Там же, с.22, фиг.1.5 | |||

| SU 760105 A1, 30.08.80 | |||

| Устройство для регулирования технологических параметров | 1989 |

|

SU1667011A1 |

| US 3845472 A, 29.10.74. | |||

Авторы

Даты

1999-12-20—Публикация

1995-02-02—Подача