Изобретение относится к обработке металлов пластической деформацией с помощью плашек, используемых на металлорежущих станках и при обработке вручную (РНП).

Известны РНП для накатывания резьб с осевой подачей. Все они оснащены комплектом круглых многониточных роликов, устанавливаемых под определенным углом наклона. Каждый комплект роликов предназначен для обработки резьбы одного шага. В пределах каждого комплекта резьба роликов имеет взаимное осевое смещение на 1/3 шага. Недостатком данного технического решения, применительно к экспедиционным условиям - геологическая или полярная экспедиции, условия космического полета и т. п.- является обширная номенклатура РНП для охвата обработкой достаточно широкого диапазона используемых резьб. Отсюда значительный вес всего комплекта плашек из-за упомянутой выше обширной номенклатуры. Так, для диапазона крепежных резьб от М6 до М24 получается 52 резьбы, варьируемые по шагам и диаметрам.

Наиболее близкий аналог (прототип) - резьбонакатная плашка с круглыми роликами для прогонки, прослабления или накатывания крепежных резьб. Известная плашка содержит установленные в корпусе на эксцентриковых осях три одновитковых ролика, механизм постепенного сведения роликов к центру. Загурский В, И. "Прогрессивные способы обработки резьбы", страницы 111...112, фиг. 56. - М.: Машгиз, 1960 г.

Недостатками данного технического решения являются большая номенклатура роликов, невозможность тонкого регулирования осевого взаимного смещения роликов на 1/3 любого шага, необходимость в нескольких размерах корпусов для охвата всего диапазона обрабатываемых резьб.

Техническим результатом изобретения является создание конструкции прогоночной РНП с одновитковыми роликами, применение которых допускает обработку резьб разного диаметра и разных шагов без замены роликов за счет регулировочных движений, что резко сокращает номенклатуру плашек и роликов.

Это достигается тем, что в корпусе плашки, устанавливаемой соосно с обрабатываемой резьбой, имеется механизм регулирования осевого смещения роликов в виде взаимодействующих между собой кольцевых выточек эксцентриковых осей и косых выступов штока, а также механизма постепенного сведения роликов к центру путем периодического поворота вручную вокруг своих осей двух тангенциально расположенных рукояток, взаимодействующих своими червяками с зубчатым венцом эксцентриковых осей.

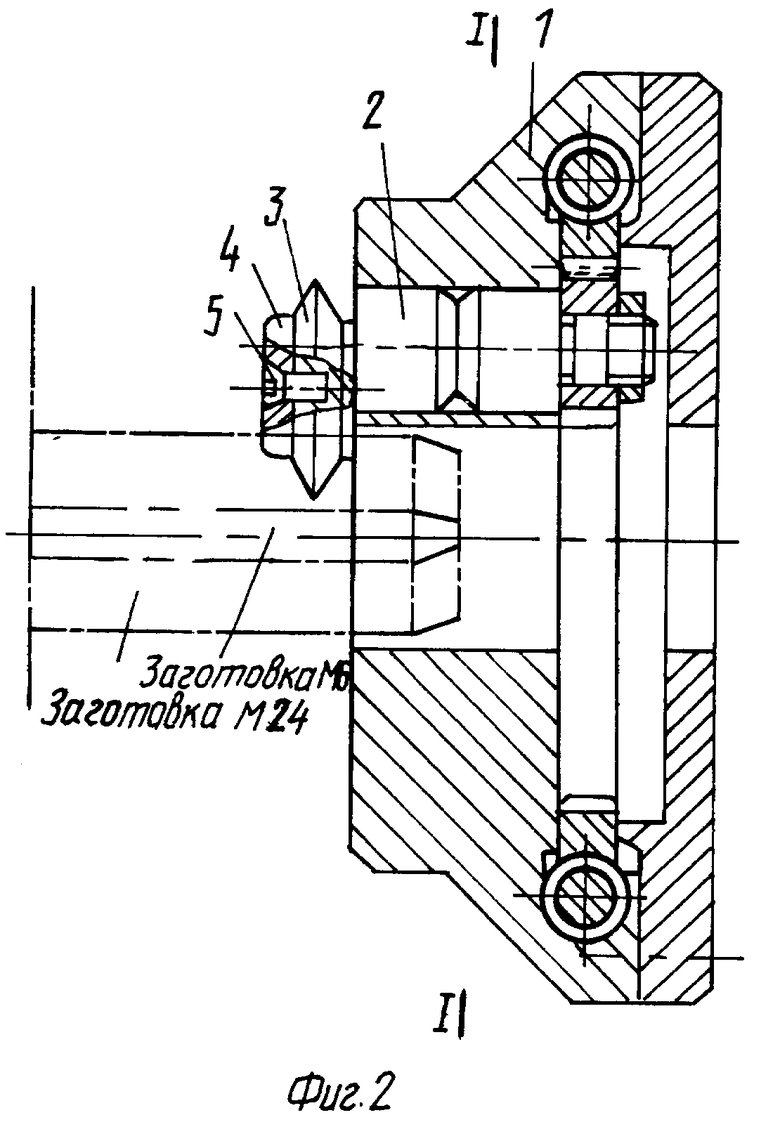

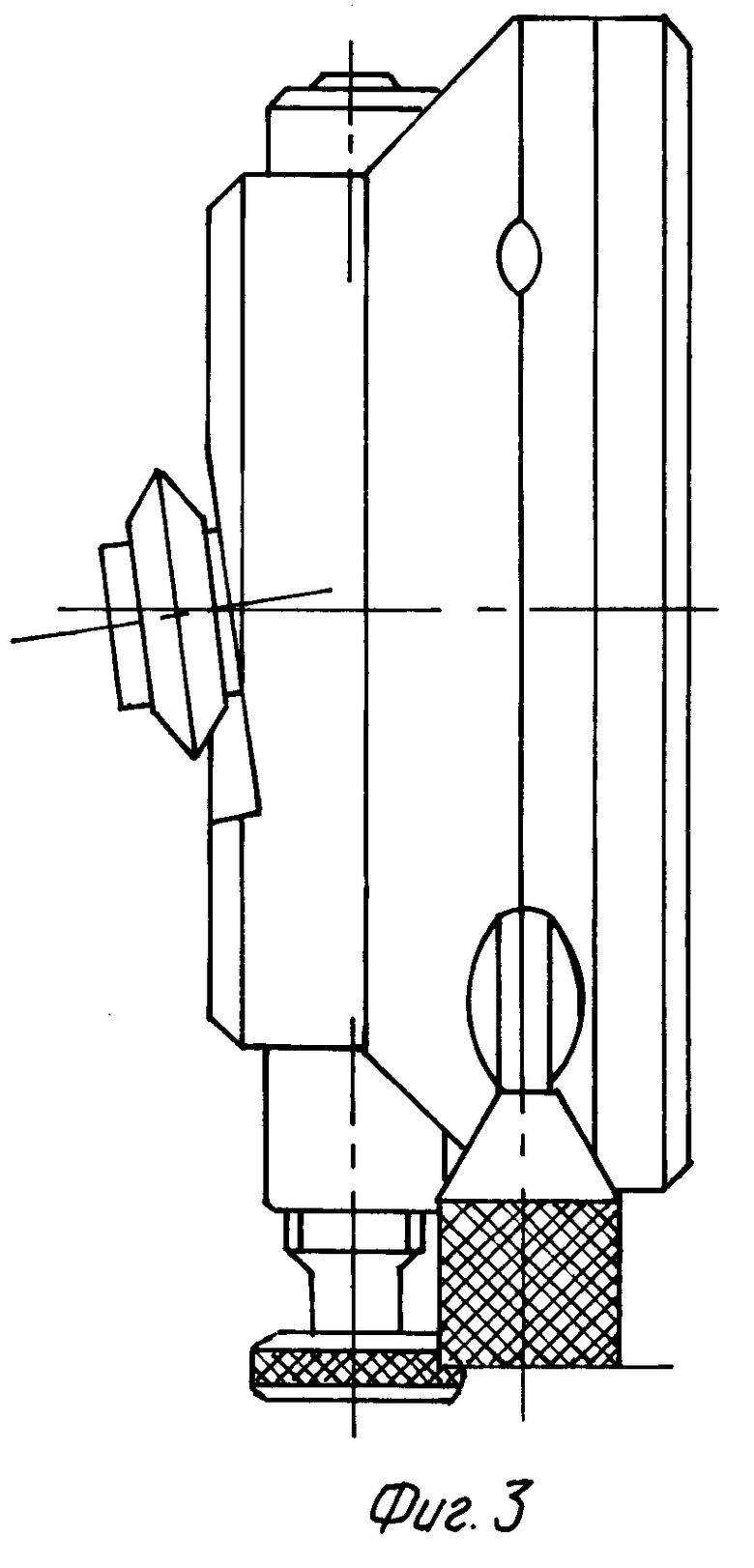

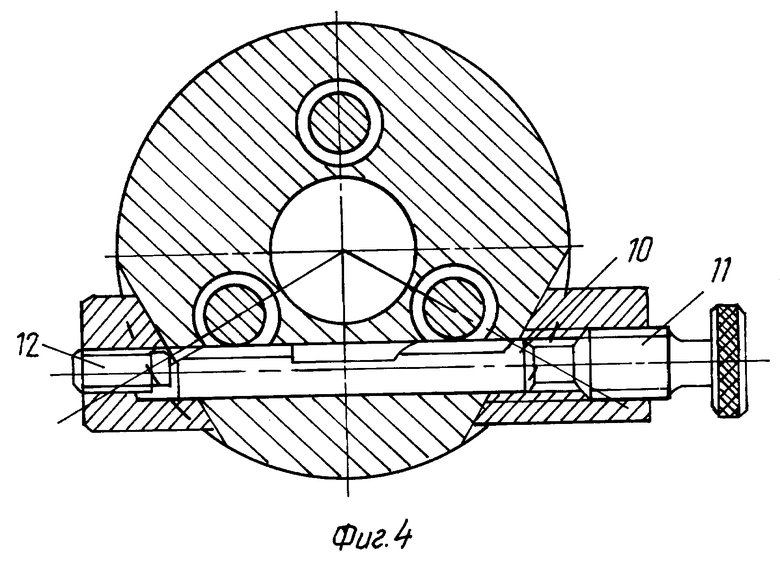

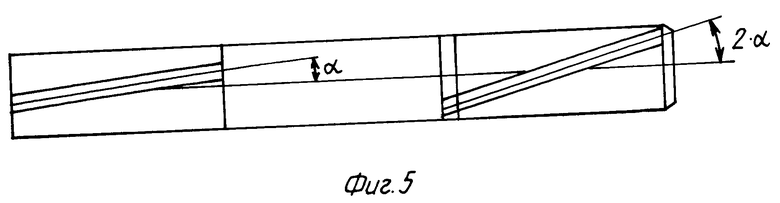

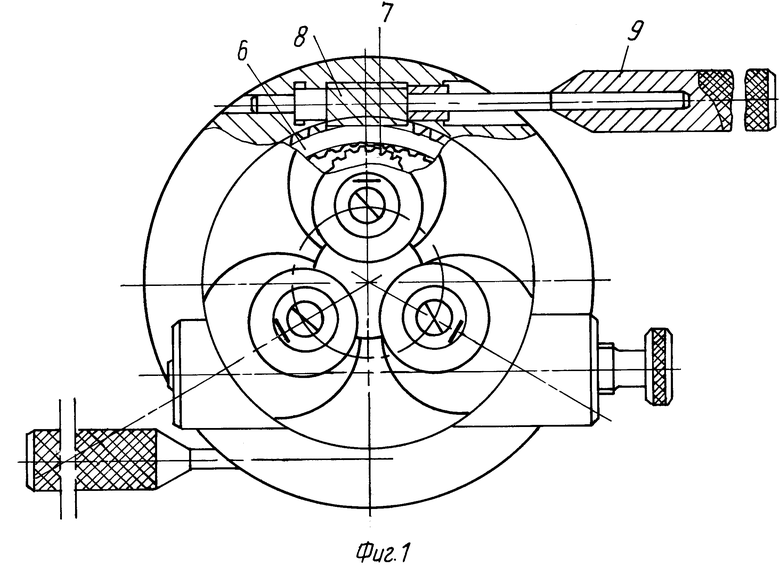

На фиг. 1 изображен продольный разрез РНП; на фиг. 2 представлен вид с торца на эту же РНП; на фиг. 3 - вид сверху; на фиг. 4 - разрез, демонстрирующий механизм регулирования осевого смещения; на фиг. 5 - шток механизма осевого регулирования.

РНП содержит корпус 1, имеющий три наклонно расположенные эксцентриковые оси 2, на передней эксцентричной части которых сидят ролики 3, зафиксированные шайбами 4 и винтами 5. Со стороны противоположного торца в выточке корпуса располагается зубчатое колесо 6, имеющее наружный и внутренний зубчатый венцы.

Наружные зубья находятся в зацеплении с червяком 8, вращение вручную которого рукояткой 9 вызывает вращение зубчатого венца 6, а внутренние зубья находятся в зацеплении с колесами 7. В корпусе 1 располагаются также шток 10, косые выступы которого входят в кольцевые пазы эксцентриковых осей 2. Выступы штока 10 располагаются под разными, отличающимися в два раза углами наклона. Шток 10 зажат между двумя винтами 11 и 12.

Процесс прогонки или накатывания реализуется следующим образом.

Плашка, располагаясь соосно с деталью и будучи взята руками за рукоятки 9, наворачивается на заготовку, перемещаясь тремя роликами по имеющей дефекты или "забоины" резьбе. Пройдя на заданную длину, РНП свинчивается назад, рукоятки 9 поворачиваются руками оператора на некоторый угол, что благодаря взаимодействию деталей 2, 6, 7, 8, приводит к сведению к центру роликов на некоторую величину. После этого производится последующая прогонка вперед и свинчивание обратно РНП по оси. Так повторяется несколько раз до устранения дефекта или до достижения желательного прослабления обрабатываемой резьбы.

При смене величины и шага обрабатываемой резьбы осуществляется регулирование взаимного осевого смещения роликов согласно новому шагу. Для этого вращением винтов 11 и 12 осуществляют осевое перемещение штока 10, косые выступы которого перемещают второй ролик на 1/3 нового шага, а третий ролик - на 2/3 осевого шага благодаря двукратной разнице углов перекрещивания выступов штока. Регулирование на новый обрабатываемый диаметр осуществляется вращением рукояток 9 через детали 2, 3, 6, 7, 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА С ПЛОСКИМИ ПЛАШКАМИ ДЛЯ ОБРАБОТКИ ПРЕДЕЛЬНО МЕЛКОРАЗМЕРНЫХ РЕЗЬБ (ВАРИАНТЫ) | 1995 |

|

RU2087237C1 |

| АКСИАЛЬНАЯ ГОЛОВКА ДЛЯ ПЕРЕКАТКИ МЕЛКОРАЗМЕРНЫХ ЦИЛИНДРОВ | 1997 |

|

RU2115501C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2095182C1 |

| Резьбонакатная регулируемая плашка | 1982 |

|

SU1094658A1 |

| УСТРОЙСТВО ДЛЯ ПОВТОРНОГО НАКАТЫВАНИЯ РЕЗЬБЫ | 1994 |

|

RU2063290C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1992 |

|

RU2028861C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Установка для накатывания резьбы | 1981 |

|

SU984593A1 |

| Резьбонакатные плашки | 1957 |

|

SU115164A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

Изобретение относится к металлообработке и предназначено для использования в экспедиционных условиях при прогонке дефектных резьб, их прослаблении и накатывании. Конструкция устроена таким образом, что в одном инструменте имеется возможность регулирования обрабатываемого диаметра и осевого взаимосмещения одновитковых роликов на 1/3 любого из обрабатываемых шагов. Достигаются эти качества инструмента за счет наличия соответствующих механизмов регулирования. Эти свойства существенно сокращают вероятную номенклатуру, объем и вес РНП для этих целей, что имеет доминирующее значение для условий отдаленных экспедиций. 1 з.п.ф-лы, 5 ил.

| Загурский В.И | |||

| Прогрессивные способы обработки резьбы, - М.: МАШГИЗ, 1960, с.111 - 112, фиг.56 | |||

| Т.А, Султанов "Резьбонакатные головки" | |||

| - М.: Машгиз, 1966, с.92 - 97 | |||

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1992 |

|

RU2028861C1 |

| RU 95108642 A1, 27.01.97 | |||

| Плашка для накатывания резьбы | 1961 |

|

SU144145A1 |

| US 4633696 A, 06.01.87 | |||

| Способ измерения разборчивости речи | 2016 |

|

RU2620569C1 |

Авторы

Даты

1999-12-27—Публикация

1998-05-15—Подача