Изобретение касается способа непрерывной подачи состоящего из мелких частиц материала, например, в процессе изготовления различной продукции и более точно касается управления питателем на основе изменения потерь в весе. В контексте настоящего изобретения термин "состоящий из частиц материал" используется, как правило, в отношении к любому сыпучему состоящему из частиц материалу. В большом количестве применений материал находится в гранулированной или порошковой форме, причем его сыпучесть можно улучшить путем флюидизации, которую осуществляют посредством вдувания в материал воздуха.

Для управления питателем используют систему, построенную на основе так называемого гравиметрического, состоящего в измерении потерь в весе способа взвешивания.

Использование подачи материала под управлением, основанном на потере в весе, для вышеуказанной цели известно в данной области техники для различных применений. Управление осуществляют с использованием оборудования, которое в своей существенной части состоит из предназначенного для хранения материала оборудования, подвешенного на преобразователях со взвешиванием, включающего так называемые бункер-весы (или бункеры-весы), вес которых можно измерить в желаемый момент времени. Поток материала подают из такого бункера к питателю, сконструированному так, что он работает в непосредственном контакте с указанным контейнером, а его работой управляет измерительный сигнал, получаемый из данных о потере в весе указанного бункера-весов.

Возникающая при этом проблема связана с дозаправкой бункера-весов. Непрерывная работа системы предполагает, что дозаправка должна осуществляться одновременно с выгрузкой содержимого бункера-весов для подачи, что приводит к нарушению управления питателем. Вследствие этого желательно, чтобы фаза дозагрузки была как можно более короткой, и чтобы в этот период неопределенности веса система управления работала на основе различных эмпирических или расчетных алгоритмов. Однако указанный неизбежный период неопределенности в контроле за весом остается постоянной проблемой.

Предложены различные пути решения этой проблемы, один из которых описан в опубликованной заявке на патент Германии 3742229. Описанное в этой заявке устройство содержит питатель, работающий на принципе потери в весе, причем поток материала к питателю проходит через двое соединенных последовательно бункера-весов. Шкала первого бункера-весов в этом последовательном соединении может отслеживать изменения в весе только этого бункера, а шкала второго бункера отслеживает изменения в весе всей системы. Как правило, сигнал изменения веса, поступающий от шкалы второго бункера, используют как сигнал для управления питателем, за исключением тех ситуаций, когда первый бункер находится в состоянии пополнения. В этом случае управляющий сигнал корректируют путем вычитания весового сигнала первого бункера из весового сигнала второго бункера. На первый взгляд работа системы кажется достаточно надежной, несмотря на применяющийся в ней упрощенный подход, который неизбежно ухудшают точность управления. Существенное упрощение здесь состоит в том, что во время осуществляемой с целью пополнения передачи материала из первого бункера во второй количество потерь материала, падающего между этими бункерами, может быть установлено только расчетным путем, и не контролируется ни одной шкалой, что ведет к возникновению фактора неопределенности в системе управления.

В данной области техники также известно устройство, в котором два питателя с основанной на потере веса системой управления соединены между собой параллельно. В этой конфигурации работающие на принципе потери веса питатели пополняются поочередно. Подача материала осуществляется с помощью питателя, который не находится в данный момент в фазе пополнения. Управляющее устройство, основанное на вышеописанном принципе, описано, например, патенте US, А, 4579252. Хотя это устройство обеспечивает достаточно высокую точность контроля веса, однако общая точность снижена из-за ошибок при взвешивании, происходящих во время фаз запуска питателя. Кроме того, стоимость оборудования для этой системы является высокой.

В соответствии с настоящим изобретением, в вышеописанном способе управления непрерывно работающим питателем, в котором управление потоком материала осуществляют путем гравиметрического основанного на потере веса измерения скорости подачи, а постоянную скорость подачи поддерживают путем чередования потоков пополнения, осуществляемого под управлением гравиметрического измерения потока материала, точность управления повышена путем обеспечения фаз пополнения и подачи материала подсистемами измерения веса, работающими независимо друг от друга, обеспечения потоков материала, проходящих через фазы пополнения и подачи, измерениями веса в реальном времени, по меньшей мере с помощью одной из указанных подсистем, и путем осуществления управления скоростью подачи на основе суммарной функции сигнала потери в весе в фазе пополнения и сигнала потери в весе в фазе подачи материала.

Выгодно, чтобы указанное добавление потока материала в реальном времени во время либо фазы пополнения, либо фазы подачи, осуществляемое под контролем веса, выполнялось за счет того, что поток материала распределяется между устройствами пополнения и подачи в виде гравитационного потока пополнения, при котором материал подают в виде непрерывного потока от устройства пополнения к устройству подачи материала.

Выгодно также, чтобы непрерывность подачи обеспечивалась путем осуществления пополнения устройства подачи в режиме чередования, с использованием более чем двух работающих параллельно межконтейнерных потоков пополнения.

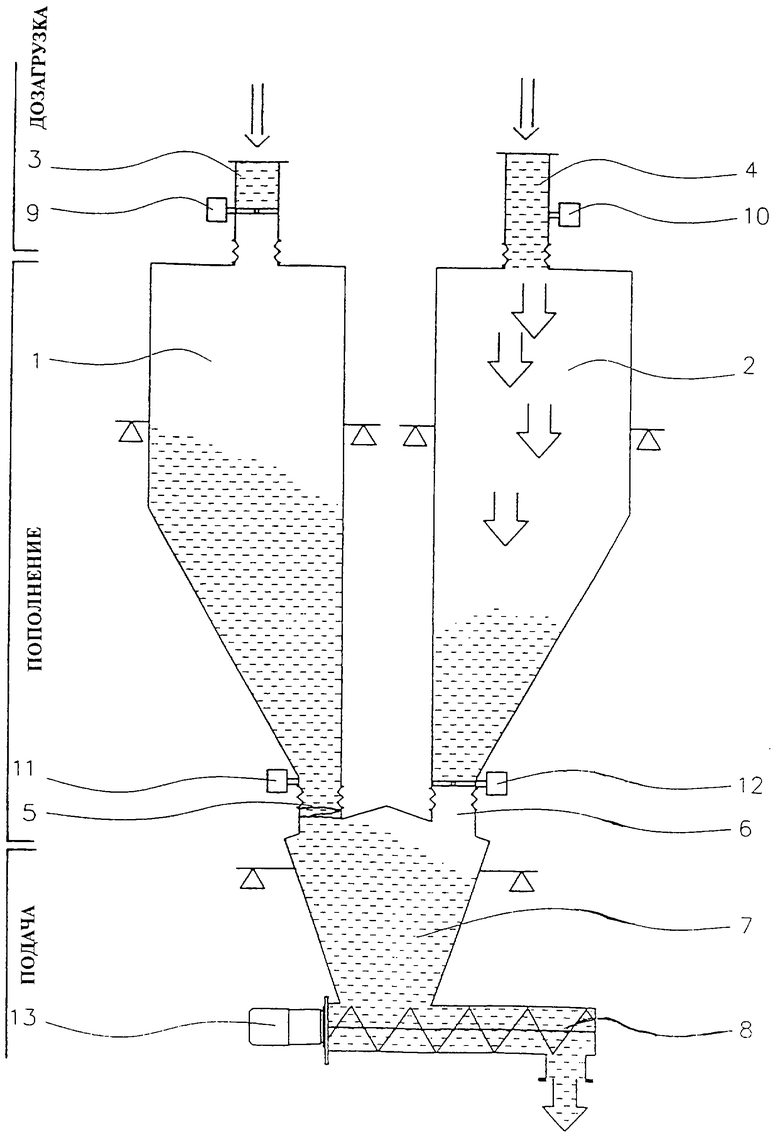

Ниже изобретение описывается более подробно со ссылками на прилагаемый чертеж, на котором схематически показан один из вариантов устройства для осуществления способа, согласно настоящему изобретению.

Устройство включает два пополняющих бункера 1 и 2, каждый из которых независимо соединен со своим собственным весовым оборудованием. В нижеследующем тексте эти бункеры называются пополняющими бункерами-весами. Подлежащий подаче материал поступает в эти пополняющие бункеры через трубы 3 и 4, снабженные отсечными клапанами 9 и 10 подходящего типа. Пополняющие бункеры-весы 1 и 2 снабжены бункерными соплами 5 и 6 для транспортировки подлежащего подаче материала в питающий бункер-весы 7, включающий бункер и систему взвешивания. Питатель 8 неподвижно связан с питающим бункером-весами 7 и работает под управлением его системы взвешивания.

Сопла 5 и 6 соединены ниже по течению потока с помощью гибкого соединителя, что обеспечивает независимое функционирование в указанном порядке последовательно соединенных бункеров-весов 1 и 7, 2 и 7 соответственно. При конструировании и определении размеров сопел 5, 6 необходимо принимать в расчет то, что безотказная работа системы требует наличия непрерывного функционирующего потока пополнения таким образом, чтобы уровни материала в питающем бункере-весах 7 и в пополняющих бункерах-весах 1, 2, в указанном порядке соединенных с ним с помощью указанного двухфазного потока, можно было рассматривать как близкие уровни содержания материала.

Сопла 5 и 6 также снабжены отсечными клапанами 11 и 12 подходящего типа.

Питающий бункер-весы 7 соединен с питателем 8, который в проиллюстрированном варианте осуществления изобретения выполнен в виде шнекового питателя. Приводное устройство 13 питателя снабжено подходящим управляющим устройством, позволяющим регулировать скорость вращения шнека питателя, чтобы добиться необходимой скорости подачи. В соответствии с настоящим изобретением, сигнал управления скоростью подачи получают в функции суммарного сигнала потери веса питающего бункера-весов и сигнала потери веса пополняющего бункера-весов 1 или 2, параллельно соединенного с ним.

Измерение потери в весе пополняющих бункеров-весов 1 и 2 используют для управления скоростью подачи только в том случае, когда конкретный пополняющий бункер имеет соединение для легкосыпучих материалов с питающим бункером-весами 7 и, соответственно, измерение потери в весе пополняющего бункера-весов должно быть включено в сигнал управления во все те моменты, когда указанный пополняющий бункер-весы находится в соединении для легкосыпучих материалов с питающим бункером-весами. Должны предприниматься меры, позволяющие убедиться, что соединение для сыпучих материалов с питающим бункером-весами отсечено для пополняющего бункера-весов, находящегося в состоянии дозагрузки.

При осуществлении настоящего изобретения описанный здесь питатель можно заменить любым эквивалентным ему управляемым питателем такого типа, как ленточный питатель, питатель с отделениями, пластинчатый питатель, вибрационный питатель и т.п.

Данный вариант осуществления изобретения работает начиная со следующего исходного положения. Питатель 8 остановлен, а подлежащий подаче материал подают, например, через дозагрузочную трубу 3 в пополняющий бункер-весы 1. Клапан 11 пополняющего бункера-весов 1 открыт, что позволяет материалу поступать в питающий бункер-весы 7 и заполнить его. Когда пополняющий бункер-весы 1 полностью заполнен материалом, то пополняющий поток материала в него отсекается. Во время этой фазы дозагрузки пополняющего бункера-весов 1 клапан 12 пополняющего бункера-весов 2 удерживают закрытым. После этих начальных стадий система готова к использованию. Далее запускают питатель 8, и его работа осуществляется под управлением суммарной функции сигналов потери веса, получаемых из бункеров 1 и 7, соединенных с их соответствующими системами взвешивания. В качестве дополнительной функции осуществляется заполнение пополняющего бункера-весов 2.

После того как пополняющий бункер-весы 1 опорожняется или почти опорожняется, его клапан 11 закрывается, и соответственно, клапан 12 второго взвешивающего пополняющего контейнера 2 открывается. Одновременно с переключением состояний открыто/закрыто клапанов 11, 12 входной сигнал измерения потери в весе, поступающий к системе управления подачей, переключается с пополняющего бункера-весов 1 на пополняющий бункер-весы 2, благодаря чему продолжается управление питателем 8 на основе суммарной функции сигналов потери в весе бункеров 2 и 7. Сразу же после того как клапан 12 пополняющего бункера-весов 1 закрывается, можно начинать следующую дозаправку пополняющего бункера-весов 1.

Вышеописанное устройство позволяет устранить период неопределенности в управлении весом почти полностью, настолько, что материал, транспортируемый в режиме потока вытеснения от пополняющих бункеров-весов 1 и 2, соответственно, к питающему бункер-весам 7, в течение всего периода подачи материала находится под управлением шкалы пополняющего бункера-весов 1 (или 2, соответственно) и питающего бункера-весов 7, и практически не имеется материала, находящегося в состоянии свободного падения. Единственный очень краткий момент не вполне контролируемого потока материала может случиться во время переключения потока пополняющего материала из бункера 1 к бункеру 2, и наоборот. При правильной компоновке оборудования и этот период неопределенности в контроле за весом может быть уменьшен до величины незначимого фактора. Описанное управляющее устройство предполагает, что питающий бункер-весы 7 поддерживают постоянно заполненным. Данное устройство также уменьшает риск неконтролируемого обхода потока через питатель 8 и уменьшает влияние на точность измерения, оказываемое неоднородностью качества подаваемого материала.

Изобретение относится к области приборостроения, связанной с управлением процессов дозирования, в частности, сыпучих материалов. Изобретение основано на принципе измерения потерь в весе при управлении подачей материала. Управляющий сигнал для управляющей системы, основанной на потерях в весе, формируют в функции суммарного сигнала потерь в весе, получаемых на основе сигнала веса питающего устройства и сигнала веса пополняющего устройства, соединенных с обеспечением формирования потока вытеснения. Изобретение направлено на повышение точности дозирования, удобства управления, снижение стоимости оборудования. 2 з.п.ф-лы, 1 ил.

| US 4867343 А, 19.09.1989 | |||

| СПОСОБ УСКОРЕНИЯ НЕЙТРАЛЬНЫХ МИКРОЧАСТИЦ | 2014 |

|

RU2572520C1 |

| DE 3742229 A1, 22.06.1989 | |||

| US 4579252 А, 01.04.1986 | |||

| СПОСОБ ВЕСОВОГО ПОРЦИОННОГО ДОЗИРОВАНИЯ | 1989 |

|

RU2027152C1 |

| СПОСОБ НЕПРЕРЫВНОГО ВЕСОВОГО ДОЗИРОВАНИЯ МАТЕРИАЛА "РИНТА" | 1991 |

|

RU2029249C1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2085521C1 |

| СПОСОБ ТОЧНОГО ВЕСОВОГО ДОЗИРОВАНИЯ ЗАДАННОГО СЫПУЧЕГО МАТЕРИАЛА И АВТОМАТИЧЕСКОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2089861C1 |

Авторы

Даты

2003-12-20—Публикация

1999-05-19—Подача