ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к производству стеклокерамических плиток из использованной футеровки тиглей для выплавки алюминия.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

При производстве металлического алюминия восстанавливаемая фаза Al2O3 обычно подвергается электролизу в элементе Холла-Херолта. Этот элемент является большим плоскодонным сосудом или тиглем, который содержит расплавленную шихту фторсодержащего электролита, например, криолита (Na3AlF6), глинозема (Al2O3) и фтористого алюминия (Al2F3). Тигли являются стальными кожухами, облицованными углеродсодержащим материалом. Эта углеродсодержащая облицовка (футеровка) действует в качестве катода для электролитического процесса, в то время, как брусок из углерода, подвешенный над поверхностью ванны, действует в качестве анода. Во время процесса восстановления высокий уровень тока, протекающего от анода к катоду, создает тепло, требуемое для поддержания высоких температур процесса и для электролитического восстановления электролитического раствора в расплавленный металлический алюминий. Расплавленный алюминий собирается на футеровке, являющейся катодом. В течение срока службы катода углеродсодержащий материал насыщается электролитическим раствором криолита, что вызывает деградацию футеровки. Из-за высоких температур, используемых в процессе электролитического восстановления, и химических реакций с расплавленной шихтой также имеет место постепенное старение углеродсодержащего катода и огнеупорной футеровки. Объединенным результатом этой деградации и старения является образование трещин в футеровке, которые не позволяют дальнейшую эксплуатацию элемента до замены углеродсодержащей футеровки. Непригодную к использованию футеровку, содержащую первичный углеродсодержащий материал, огнеупор, соль криолита и цианид, обычно называют "использованной футеровкой" или "использованной облицовкой". В большинстве случаев использованная футеровка подвергается либо захоронению, либо хранится на местности в виде отвала отходов обогащения или в отстойниках жидких отходов. В больших устройствах для восстановления алюминия использованная футеровка тиглей должна удаляться непрерывно и, следовательно, количество захороненной или сложенной в отвалы использованной футеровки тиглей ежедневно возрастает.

Агентство по Охране Окружающей Среды (АООС) отнесло использованную облицовку тиглей к опасным отходам вследствие: (1) присутствия в значительных концентрациях комплексов цианида железа, свободных соединений фтора и свободных цианидов; (2) свободный цианид при попадании внутрь организма чрезвычайно токсичен как для людей, так и живых существ в воде; и (3) данные указывают на то, что значительные количества свободных цианидов, свободных соединений фтора и цианида железа будут выщелачиваться из использованной облицовки тиглей, подвергающейся воздействию дождевой воды при хранении или сбрасывании в незащищенные отвалы на открытом воздухе, посредством чего загрязняются источники воды и другие ценные ресурсы. Поэтому в соответствии с программой АООС алюминиевые компании перед захоронением должны обрабатывать использованную облицовку тиглей.

Существует большое число процессов, направленных на удаление соединений фтора из использованной футеровки тиглей для выплавки алюминия таким образом, чтобы твердые отходы были более пригодны для размещения в отвалах.

Были рекомендованы уже несколько способов извлечения солей фтора и содержащегося глинозема из использованного материала футеровки тиглей. Один способ включает пирогидролиз использованного материала элемента или футеровки тигля в реакторе с ожиженным слоем. Пирогидролиз включает введение ожиженного слоя использованной футеровки тигля в контакт с водой или паром для осуществления реакции с фтористыми соединениями с образованием фтористого водорода. Во время пирогидролиза фтористый натрий и другие соединения натрия в футеровке тигля образуют фтористый натрий и пары окиси натрия.

Известно использование извести, карбоната кальция для осуществления реакции с фторидом в использованной футеровке тигля при температуре около 700-780oС с образованием фтористого кальция. Однако конечный продукт все еще имеет высокий уровень способного к выщелачиванию фторида. Статья "Recovery of Fluoride and Fluorine Balance of Aluminium Smelting Plant" в журнале Light Metals за 1981 г. описывает процесс обработки использованной футеровки тиглей, в котором футеровку измельчают, прокаливают и вводят в дробилку для распыления и экстракции фторидов в воду. После фильтрации материал вводят в смесительную емкость и добавляют серную кислоту и карбонат кальция с образованием фтористого кальция. Суспензию обезвоживают и шламм отправляют на место хранения. Фильтрат, содержащий фториды, используется в качестве очищающего раствора в мокром скруббере.

В патенте США N 4113832 на имя Белла и др. раскрыт процесс, в котором использованную футеровку тиглей подвергают пирогидролизу, в сущности сжигая все углеродистое содержимое и удаляя фтористые компоненты использованной футеровки отходящими газами. В процессе получается твердый материал типа клинкера, который подвергают провариванию в щелочи для восстановления раствора алюмината щелочи, из которого извлекается высокочистый алюминий.

В патенте США N 4444740 на имя Снодграсса и др. раскрыт процесс обработки использованной футеровки тиглей путем прокаливания ее при температуре, достаточной для разрушения цианидов, и, в сущности, для ограничения улетучивания фторидов. Затем следует выщелачивание твердых остатков этапа прокаливания с помощью разведенной каустической соды. Продукт выщелачивания обрабатывается соединением кальция с осаждением фтористого кальция. В конце концов фтористый кальций используется для извлечения фторидов, которые служат в качестве загрузочного материала восстановительного элемента для алюминиевого производства. Твердые вещества, получающиеся в этом процессе направляют в отвал.

В патенте США N 4735784 на имя Дэвиса и др. использованную футеровку тиглей расплавляют до состояния жидкого шлака путем сжигания присутствующего в использованной облицовке углерода в плавильной печи при температуре 1000-1700oC. Затем шлак выдерживают при повышенных температурах в течение периода времени, достаточного для разложения загрязнителей на безвредные компоненты или для испарения или возгонки части загрязнителей из жидкости. Затем жидкость охлаждают, благодаря чему образуется стекловидное твердое вещество с закапсулированными в шлак остаточными загрязнителями. Стекловидное твердое вещество пригодно для размещения в местах захоронения отходов. В плавильную печь вводят пар для преобразования фторидов в использованной облицовке во фтористый водород в виде газа. Дополнительно фтористый газ получают из шлака в печи выдержки. В результате в сущности все фториды испаряются, а какие-либо остающиеся фториды полностью зафиксированы в стекловидном твердом веществе.

В патенте США N 5024822 на имя Хиттнера и др. раскрыт процесс обработки использованной футеровки тиглей путем прокаливания при температуре, достаточно низкой для поддержания низкого давления паров соединений фтора и достаточно высокой для сжигания по крайней мере 50% по весу углеродсодержащего материала футеровки, обычно 500-850oC. Испарение соединений фтора ограничено сжиганием углеродсодержащего материала при низком содержании влаги. Вместе с футеровкой, либо до, либо после этой стадии образования золы, подается кремнийсодержащий материал. Золу и кремнийсодержащий материал нагревают до температуры по крайней мере 1000oС для образования стекловидного остатка, в котором фториды распределены и зафиксированы. Ввиду низкого вышелачивания фторида из этого материала он пригоден для захоронения.

Несмотря на то, что установлена полезность этих методов в превращении использованной футеровки тиглей для выплавки алюминия в форму, пригодную для захоронения, они не производят полезного продукта. В результате похоже, что экономическое оправдание капитальных и эксплуатационных затрат осуществления таких методов для обработки использованной футеровки является проблематичным. Настоящее изобретение направлено на преодоление этих недостатков.

Краткое изложение сущности изобретения

Настоящее изобретение относится к процессу получения стеклокерамических плиток. Использованную облицовку тиглей, включающую углеродсодержащий материал, фтор и стеклообразующие материалы, подвергают окислению при условиях, пригодных для сжигания углеродсодержащего материала и частичного улетучивания фтора в стеклообразующих материалах. Окисленные стеклообразующие материалы спекают для образования стеклянного расплава. Этот стеклянный расплав затем формуют в плитки, содержащие фтор.

Другой аспект настоящего изобретения относится к стеклокерамической плитке, имеющей состав из 5-20 вес.% Na2O, 10-30 вес.% AI2O3, 5-20 вес.% СаО, 0-15 вес.% MgO, 0-8 вес.% Fe2O3, 35-70 вес.% SiO2, 0-5 вес.% B2O3, 0-5 вес.% F, 0-10 вес.% TiO2, 0-5 вес.% ZrO2, 0-5 вес.% других окислов и имеющей прочность от 500 до 720 фунтов для обычных настенных плиток.

Настоящее изобретение обеспечивает для использованной футеровки тиглей для выплавки алюминия применение ее в качестве подаваемой шихты при производстве стеклянных или стеклокерамических плиток. Устраняется надобность используемой в данный момент технологии агломерации и производится большой объем конечного продукта, пользующегося значительным спросом на рынке. Настоящее изобретение экономит энергию и потенциально может снизить количество используемой футеровки тиглей, которая должна подвергаться захоронению в отвалах.

Краткое описание рисунков

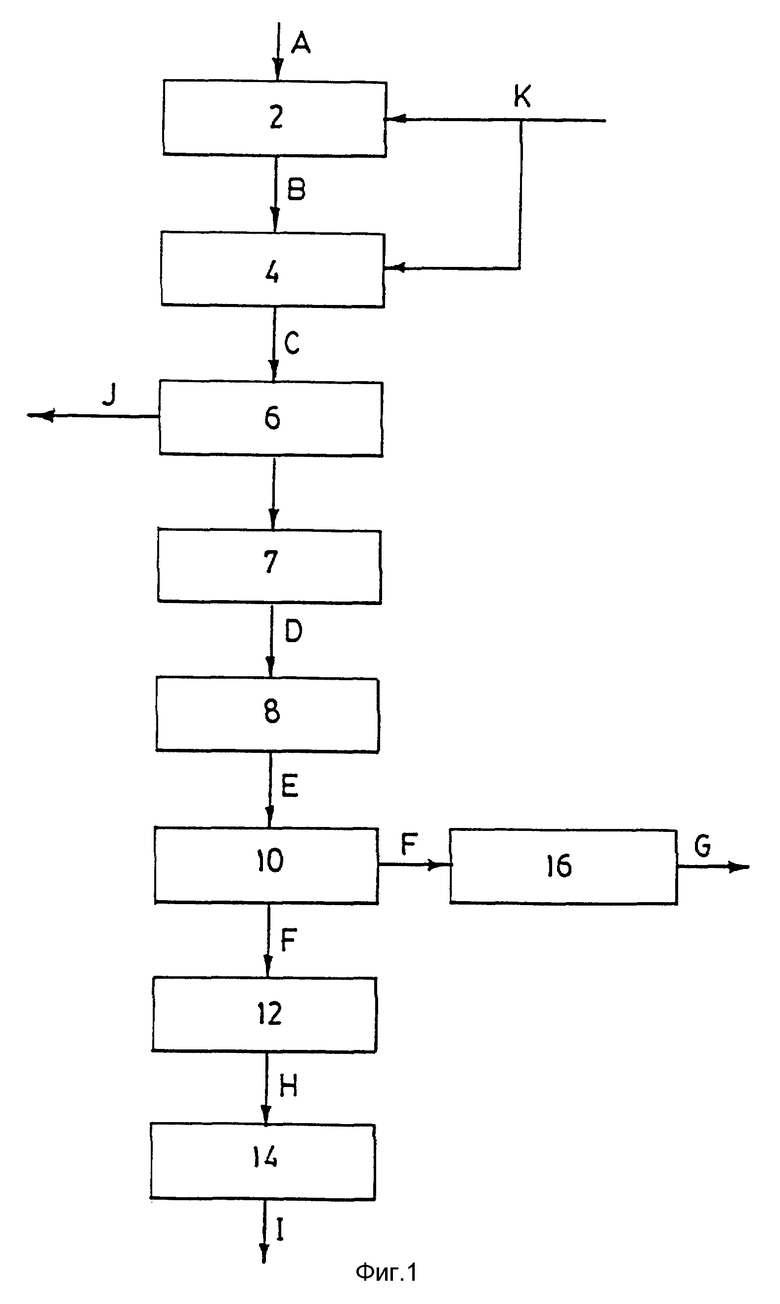

Фиг. 1 - блок-схема процесса по настоящему изобретению.

Фиг. 2 - аксонометрическая проекция устройства, пригодного для осуществления процесса по настоящему изобретению.

Фиг. 3 - боковой вид в разрезе устройства, изображенного на фиг. 2.

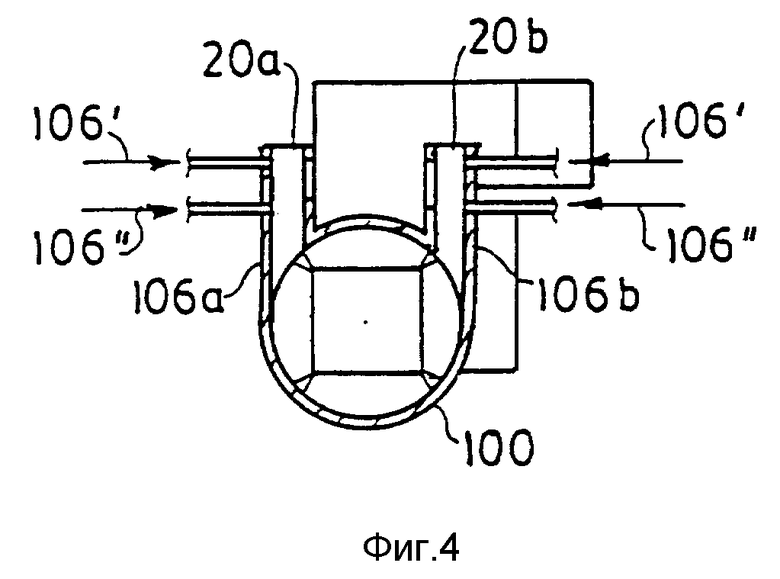

Фиг. 4 - вид сверху в разрезе по линии 4-4 устройства, изображенного на фиг. 3.

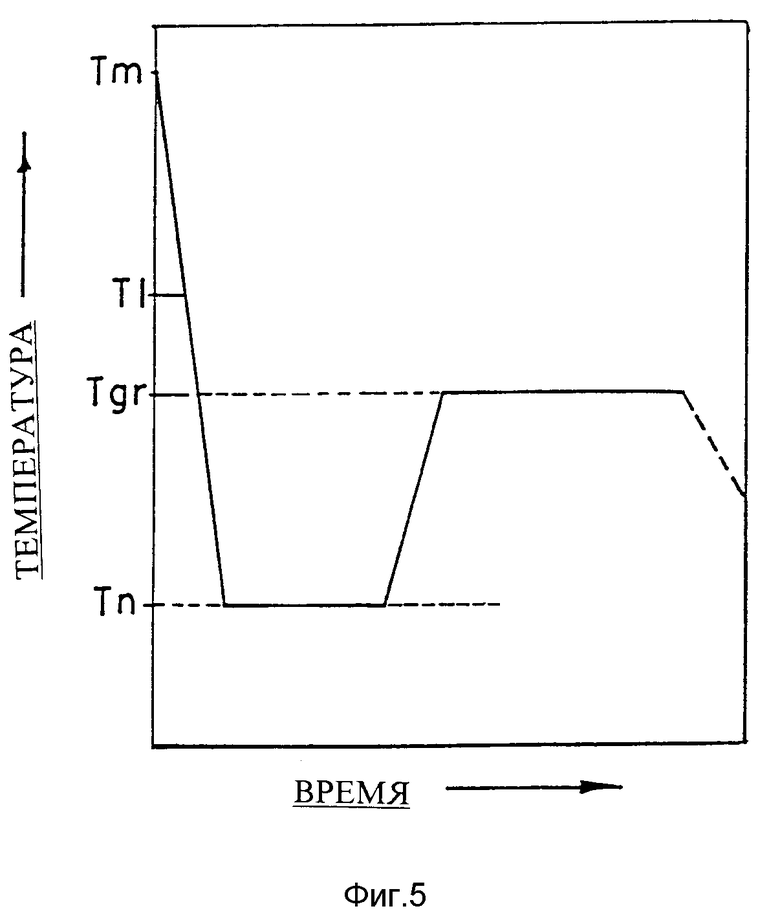

Фиг. 5 - график зависимости температуры от времени, описывающий термическую обработку в печи термообработки материала, которому придана форма.

Фиг. 6 - график зависимости температуры от времени, описывающий термическую обработку глазури в аппарате для горячей глазуровки.

Подробное описание изобретения

Настоящее изобретение относится к процессу формования стеклокерамических плиток. Использованную облицовку тиглей для выплавки алюминия, включающую углеродсодержащий материал, фтор и стеклообразующие материалы, подвергают окислению при условиях, пригодных для сжигания углеродсодержащего материала и частичного улетучивания фтора в стеклообразующих материалах. Окисленные стеклообразующие материалы переводят в стекловидное состояние для образования стеклянного расплава. Этот стеклянный расплав затем формуют в плитки, содержащие фтор.

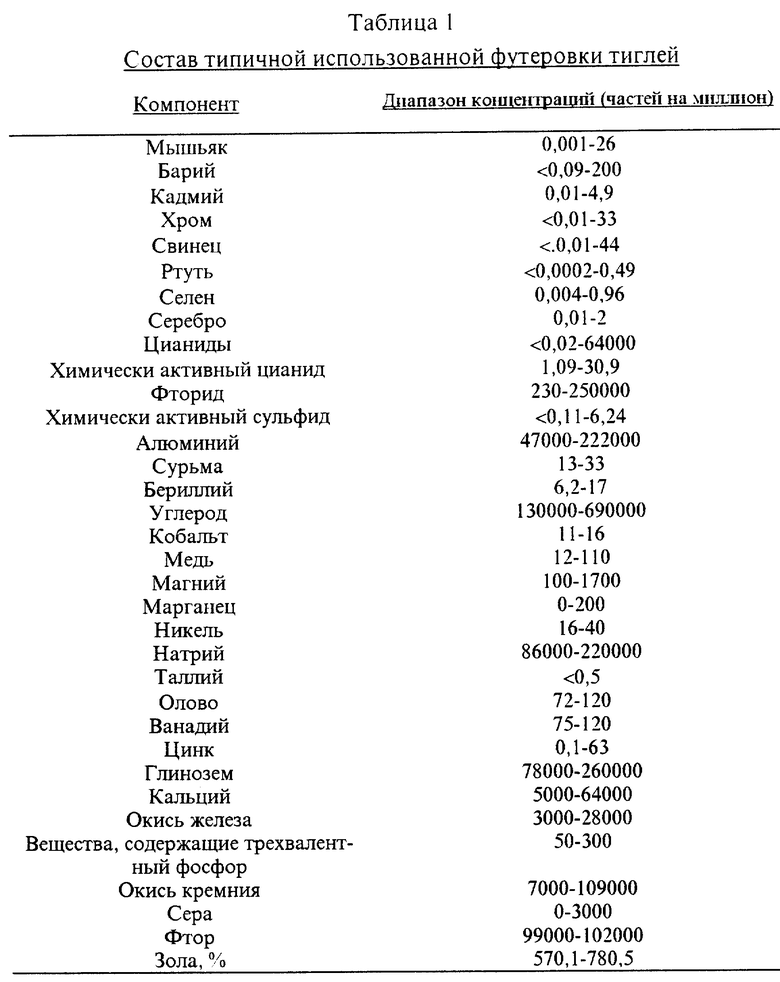

Почти вся футеровка тиглей, получаемая из элементов электролитического восстановления алюминия, содержит в дополнение к основному компоненту из углеродсодержащего материала значительное количество не содержащего углерод вещества. Не содержащий углерода состав может меняться в широких пределах в зависимости от условий работы тигля, типа применяемого электролита и срока службы облицовки. Состав типичной использованной футеровки тиглей представлен в табл. 1.

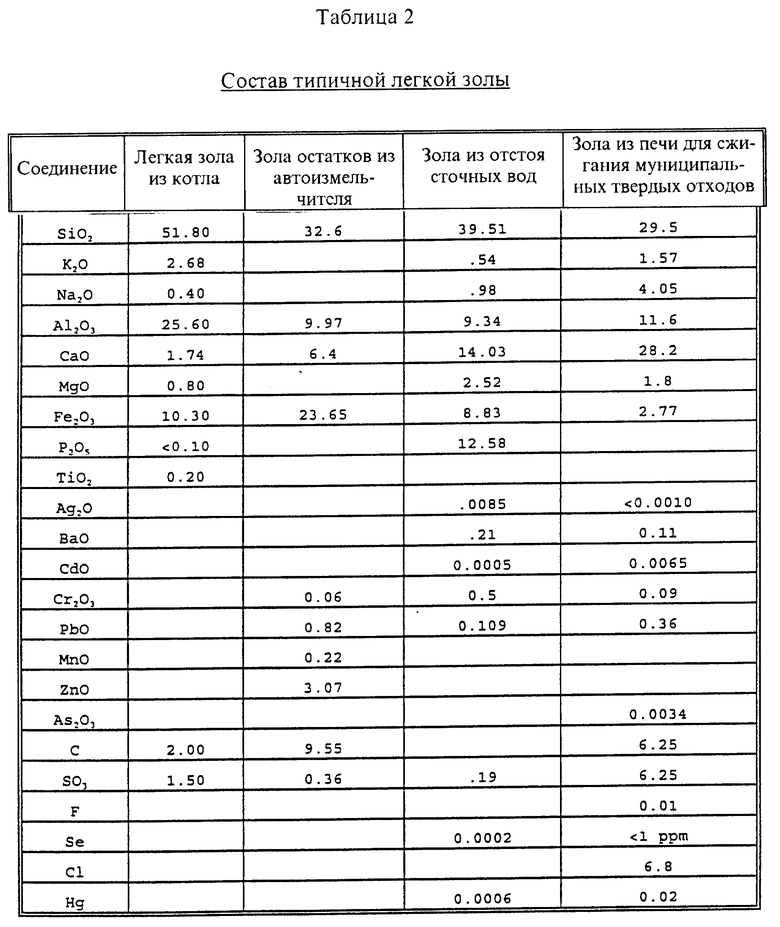

Образующие стекло добавки, которые смешивают с использованной футеровкой тиглей, выбраны таким образом, чтобы воспроизвести композицию, которая может быть сравнительно легко расплавлена и, что наиболее важно, может быть кристаллизована с образованием стеклокерамики. Предпочтительные добавки включают бой натронно-известково-кварцевого стекла, легкую золу (зола из котла-утилизатора, печи для сжигания муниципальных твердых отходов, зола остатков из автоизмельчителя отходов и т.д.), пыль из электродуговой печи, известняк, гипс, кварцевый песок, окислы щелочноземельных металлов, окислы щелочных металлов, окись цинка, бораты и/или вещества, способствующие зарождению ядер кристаллизации. Предпочтительными способствующими зарождению ядер кристаллизации веществами являются диоксиды титана, окись циркония, фосфаты, фториды, Ag и/или Au. Типичные композиции различных легких зол и других стеклообразующих компонентов показаны в табл. 2.

Типичный состав пыли электродуговой печи и гипса показаны в табл. 3.

Типичное соотношение компонентов, используемых в процессе по настоящему изобретению, следующее: от 35 вес.% до 80 вес.% использованной футеровки тиглей, от 0 до 40 вес.% легкой золы (зола из котла-утилизатора, мусоросжигательной печи для уничтожения муниципальных твердых отходов и/или зола остатков из автоизмельчителя отходов), от 0 до 40 вес.% известняка (или гипса), от 0 до 30 вес.% кремнезема, от 0 до 40 вес.% боя натронно-известково-кварцевого стекла, от 0 до 5 вес.% двуокиси титана и от 0 до 5 вес.% двуокиси циркония. Предпочтительная подаваемая в процесс по настоящему изобретению шихта состоит из 5-20 вес.% Na2O, 10-30 вес.% Al2O3, 5-20 вес.% CaO, 0-15 вес.% MgO, 0-8 вес.% Fe2O3, 35-70 вес.% SiO2, 0-5 вес.% В2O3, 0-5 вес.% F, 0-10 вес.% TiO2, 0-5 вес.% ZrO2 и 0-5 вес.% других окислов. Другие окислы включают окислы Cu, Mn, Ni, Zn, As, Pb, Ag, Au и S или их смесей.

Процесс по настоящему изобретению проходит по блок-схеме процесса, показанной на фиг. 1. На этой блок-схеме использованная футеровка тиглей A и стеклообразующие и другие добавки K направляют в дробилку 2 для получения измельченного состава В. Этого можно достичь в любых пригодных устройствах, например, в щековых дробилках. Затем может быть осуществлено дополнительное уменьшение размера раздробленного материала, например, измельчением 100% раздробленного материала с использованием ударных мельниц до размера, меньшего, чем около 6 мм. Диапазон размеров, необходимый для растолченной использованной футеровки, лежит в пределах около 100% минус 2-6 мм. Измельчение дает частичное отделение металлического алюминия из состава использованных материалов футеровки; частицы крупнее 6 мм, остающиеся после дробления, содержат большую часть металлического алюминия, который может быть легко отобран и возвращен в тигли повторной плавки. Естественно, это разделение необязательно. Металлический алюминий в использованной футеровке тиглей, если требуется, во время процесса по настоящему изобретению может быть легко превращен в глинозем, что делает сепарацию излишней.

Раздробленный состав B направляют в смеситель 4. На этом этапе могут быть также добавлены стеклообразующие и другие добавки K. Смеситель 4 смешивает использованную футеровку и добавки К с образованием гомогенного перемешанного состава C. Обычно смеситель 4 является пневматическим или механическим смесителем.

Перемешанный состав C затем направляют в аппарат для окисления 6, где прокаливают и нагревают углеродсодержащий материал в использованной футеровке А и стеклообразующие и другие добавки К, а затем доставляют в плавильный аппарат 7, где стеклообразующие материалы переходят в стекловидное состояние. В аппарате для окисления окисление проводится при температуре от 1000 до 1700oC и давлении от 0,9 до 1,1 атмосфер, предпочтительней путем окисления взвеси. В плавильном аппарате 7 переход в стекловидное состояние достигается при температуре от 1100 до 1900oC и давлении от 0,9 до 1,1 атмосфер, предпочтительней с использованием циклонной плавильной печи. Также могут применяться плавильные ванны, ковши, печи с открытым подом или электрические плавильные печи.

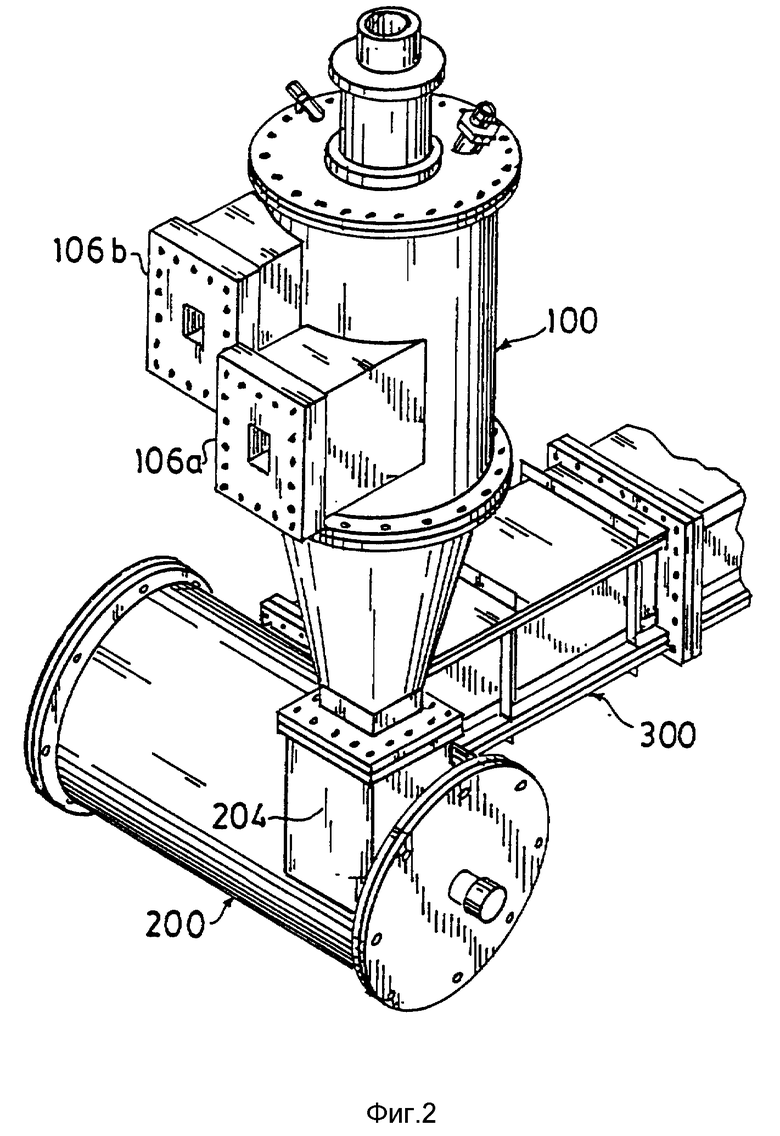

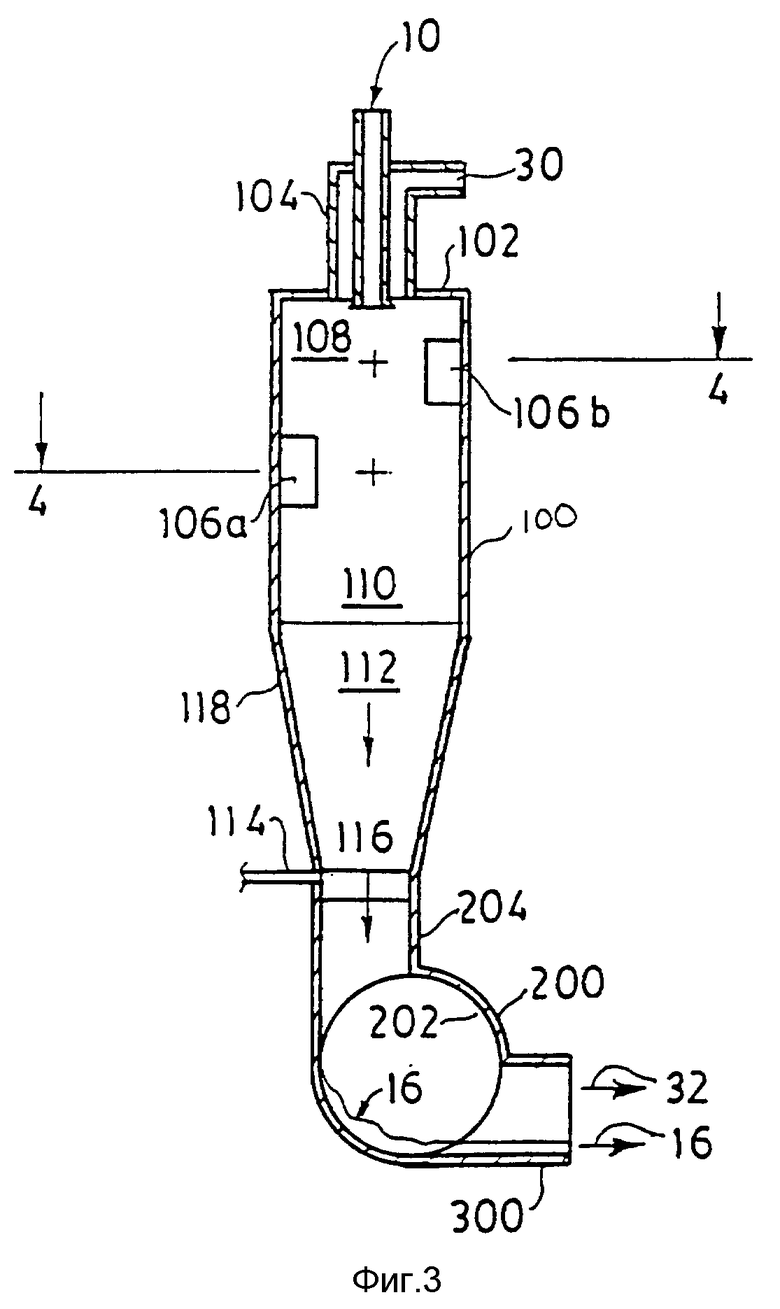

Особенно предпочтительной формой плавильного аппарата 6 и плавильного аппарата 7 является Система для сжигания и плавки, производимая Vortec Corporation, Колледжвилл, Пенсильвания. Эта система показана на фиг. 2, 3 и 4 и описана в патенте США N 4957527 на имя Хната, который приведен здесь как справочный материал. См. также патент США N 4544394 на имя Хната, который приведен здесь как справочный материал.

Фиг. 2 является аксонометрической проекцией Системы для сжигания и плавки, используемой для осуществления на практике процесса по настоящему изобретению. Первичные компоненты устройства по изобретению включают камеру подогрева 100 суспензионного типа, циклонную плавильную камеру 200 на выпускном конце камеры подогрева 100 и циклонный выходной узел 300 на выпускном конце плавильной камеры 200. В эту систему могут быть включены другие компоненты, например, газогенератор и подогреватель в виде плазменной горелки. См. патент США N 4957527.

Как показано на фиг. 3, топливо 30 вводится в верхний или головной конец 102 подогревателя 100. Топливо 30 вводится вместе с загружаемым стекломатериалом 10 через инжекторный узел 104, который расположен на головном конце 102 подогревателя 100 и который расположен коаксиально продольной оси камеры подогрева 100.

Этап подогрева очень важен для изобретения. Суспензионный подогреватель 100 с хорошим перемешиванием и поршневым режимом двухфазного потока повышает конвективный перенос тепла к веществу в виде частиц, обеспечивая в то же время стабилизацию сжигания тогда, когда сжигание происходит внутри подогревательного резервуара. Благодаря интенсивному перемешиванию происходит быстрое выделение тепла в процессах сжигания. Выбором правильного места инжекции и скорости может быть минимизировано или максимизировано взаимодействие минерального вещества частиц со стенками подогревателя. Аксиальная инжекция будет стремиться минимизировать взаимодействие со стенкой подогревателя, в то время, как тангенциальная инжекция стремится максимизировать взаимодействие со стенкой реактора, особенно там, где используются высокие уровни завихрения.

Как показано на фиг. 4, подогретый воздух или другой подходящий газообразный окисляющий материал 20a, 20b вводится в подогреватель 100 через два или более входных канала 106a, 106b. Эти газообразные окисляющие материалы 20a, 20b вводятся таким образом, что они производят турбулентное перемешивание инжектируемого топлива 30 с окисляющим материалом 20a, 20b и загружаемым стекломатериалом 10 (т.е. раздробленным составом В на фиг. 1). Результатом является смесь топлива, окислителя и стеклообразующих материалов в верхней области 108 подогревателя 100. В верхней области 108 имеющиеся газы хорошо размешиваются или хорошо перемешиваются, но вещество в виде частиц (например, стеклообразующие материалы) в области 108 не обязательно хорошо размешивается или равномерно распределяется по объему области 108.

Когда, как показано на фиг. 3 и 4, используется подогреватель, закручивающий в противоположных направлениях, входные каналы 106a, 106b тангенциальны стенкам резервуара и расположены на разных уровнях. Струи обычно размещены со сдвигом по вертикали порядка от 1/4 до 2 диаметров реактора.

Сжиганне топлива 30 и окисляющего материала 20a, 20b в верхней области 108 подогревателя 100 приводит к высоко- интенсивному освобождению тепла и дополнительно приводит к высокой скорости переноса тепла к веществу в виде частиц (например, стеклообразующим материалам), взвешенному в газовом потоке внутри этой области. Сгорание внутри подогревателя происходит посредством размешивания и перемешивания топлива и окислителя области с хорошим размешиванием в реакторе. Воспламенение происходит внутри подогревателя с помощью источника зажигания или обычного узла электрического зажигания. В предпочтительной реализации высокотемпературный подогрев воздуха (>500oC) обеспечивают посредством коммерчески доступного рекуператора тепла. В этих случаях излучение от стенок предпочтительного ректора, имеющих огнеупорное покрытие, будет в общем случае порождать самовозгорание различных предназначенных к использованию смесей топлива и окислителя. Сильная рециркуляция в верхней области 108 подогревателя 100 создается вращающимися в противоположных направлениях вихрями или сталкивающимися струями, обеспечивая таким образом первичные средства стабилизации пламени в подогревателе. Без этой сильной рециркуляции горючих газов имеется тенденция к возникновению гашения пламени благодаря подавлению пламени инертными загружаемыми материалами или другим минеральным веществом внутри узла подогревателя. Это особенно справедливо в отношении минерального вещества, например известняка, который высвобождает при нагреве существенные количества CO2. При использовании топлив с низкой теплотворной способностью для достижения стабилизации пламени в подогревателе могут использоваться также вспомогательная инжекция газа, отдельные устройства для зажигания или источники зажигания.

Когда подогреватель 100 является камерой сгорания цилиндрического типа, первичное пламя и освобождение тепла происходят в верхней области 108, которая занимает объем камеры с отношением длины к диаметру приблизительно 0,5: 1 - 3,0:1, предпочтительней 1:1. Сильное перемешивание топлива и окислителя в этой области допускает эффективное сгорание многих типов топлив, включая газообразные, жидкие, твердые или топлива типа суспензии жидкость-твердое вещество.

Ниже верхней области 108 в подогревателе 100 находится нижняя область или область поршневого режима 110, где образуется поршневой режим двухфазного потока газа и твердых или жидких частиц и где завершается окончательное сжигание топлива 30. Под поршневым режимом потока имеется в виду, что характеристики рециркуляции газа понизились и главное течение течения параллельно продольной оси реактора. Эффективное отношение длины к диаметру области поршневого режима 110 опять составляет приблизительно 0,5:1 - 3,0:1, предпочтительней 1: 1. Газообразные материалы, топливо 10, окислитель 20a, 20b и увлекаемый загружаемый стекломатериал 10 ускоряются внутри области поршневого режима 110, проходя через суживающуюся секцию 112 камеры подогрева 100. Из суживающейся секции 112 газ и увлекаемые загружаемые материалы доставляются в плавильную камеру 200 циклонного типа, где происходит вторичное сжигание при средней температуре, превышающей точку плавления стеклянного продукта, и где вдоль стенок 203 происходят разделение, диспергирование, смешивание и плавление подогретых загружаемых материалов.

Целью настоящего изобретения являются нагрев загружаемых материалов в виде взвеси и минимизация образования жидкого стекла вдоль стенок подогревателя 100. Однако, когда в качестве части загружаемой смеси включены вещества с низкой точкой плавления, тогда будет происходить образование жидких стекломатериалов вдоль стенок подогревателя из-за конденсации парообразной фазы или из-за турбулентного отложения.

Расплавленный стеклянный продукт 16, образовавшийся на стенках 202 плавильной камеры 200 циклонного типа и горячие газы 32 из камеры циклона выходят из циклонной плавильной камеры 200 через узел выпускного патрубка 300, который в предпочтительной реализации расположен тангенциально к стенкам циклонной плавильной камеры. Возможен также выходной канал вдоль продольной оси циклонной плавильной печи.

Вернемся к фиг. 1, в этой разновидности аппарата для окисления 6 имеет место быстрое перегорание углерода в начальных стадиях термообработки, когда наконец разделенные использованная футеровка и добавки взвешены в обогащенной кислородом с высокой турбулентностью области сгорания суспензионного подогревателя. Суспензионный подогреватель в предпочтительной реализации является камерой сгорания с вихрями, вращающимися в противоположные стороны. При окислении перемешанного состава весь углеродсодержащий материал окисляется и некоторая часть присутствующего фтора улетучивается. Побочные продукты сгорания и фтор выпускаются из системы в форме топочных газов J. Позже фтор можно регенерировать путем взаимодействия топочных газов J с порошкообразным глиноземом, которое преобразует фтор во фторид алюминия. Фторид алюминия может быть повторно использован при электролитической выплавке алюминия.

В аппарате для окисления 6 также происходит снижение содержания цианидов. В присутствии кислорода цианиды превращаются в безвредные газы азот и двуокись углерода.

Порции перемешанного состава А, которые не расплавились в плавильном аппарате 7 в расплавленную массу D, удаляются с топочными газами J. Расплавленная масса D удаляется из плавильного аппарата 7 и подаются на формовочную машину 8, где она прессуется в плитки желаемой формы и размеров. Формовочная машина 8 является машиной для прессования, обычно используемой в промышленности по производству стекла. Во время формовки расплавленная масса D, состоящая из стекловидных материалов, охлаждается и становится жесткой и твердой по мере придания ей формы плитки. Наиболее желательными формами плиток являются плитки размером 4x4, 8x8, 12x12 и 18x18 дюймов разной толщины, обычно в диапазоне от 1/4 до 1 дюйма.

Отформованный материал E, произведенный на формовочной машине 8 подвергается термообработке для того, чтобы вызвать зарождение ядер и кристаллизацию. Эта термообработка имеет место в печи для термообработки 10. Типичный процесс термообработки для цикла зарождения ядер и кристаллизации показан на фиг. 5.

В течение первого временного периода отформованный материал E, как показано на фиг. 5, охлаждается в печи для термообработки 10 от его температуры плавления Tm (т.е. температуры расплавленной массы D в плавильном аппарате 7) до температуры зарождения ядер кристаллизации Tn. Эта фаза, которая обычно занимает 1-5 минут, понижает температуру отформованного материала E до значения в 400-600oC, температуры, при которой происходит образование ядер. Типичная скорость понижения температуры до Tn составляет от 50 до 200oC в час. Такому зарождению ядер кристаллизации способствует, как обсуждалось выше, введение в загрузочный поток К агента, способствующего зарождению ядер.

Для того, чтобы вызвать кристаллизацию, отформованный материал E затем подвергают термообработке во второй фазе, при которой, как показано на фиг. 5, он выдерживается при Tn в течение периода времени от 30 минут до 2 часов. Во время этой фазы процесса отформованный материал E подвергается воздействию температуры от 800 до 900oC. Целью этой второй фазы термообработки является создание ядер для последующей кристаллизации.

В третьей фазе термообработки, как показано на фиг. 5, отформованный материал E подогревается до температуры кристаллизации Tgr (т.е. 950 -1100oC) и выдерживается от 30 минут до 2 часов. Время, требуемое для цикла термообработки зависит от количества и типа используемого вместе с добавками агента, способствующего зарождению ядер кристаллизации. Во время этого повышения температуры температура отформованного материала E растет со скоростью от 50 до 200oC в час. Обычно Tgr составляет 950 - 1150oC.

Процесс термообработки, показанный на фиг. 5, в результате приводит к образованию стеклокерамической плитки F. Вслед за такой термообработкой стеклокерамическую плитку F либо прямо направляют в аппарат для горячего глазурования 16, либо удаляют из печи для термообработки 10 для охлаждения перед обработкой с помощью аппарата для холодного глазурования 12.

Стеклокерамическую плитку F обычно глазуруют для получения стеклокерамических плиток разных цветов и текстур. Пригодные глазури коммерчески доступны и похожи на используемые в общепринятой практике изготовления плиток.

Стеклокерамическая плитка F может быть обработана в аппарате для горячего глазурования 16 для получения плитки G горячей глазуровки. Такая горячая глазуровка обычно включает в себя нанесение сухого порошка глазури на поверхность горячей керамической массы плитки сразу после кристаллизации. Типичный цикл тепловой обработки глазурованием показан на фиг. 6. Температуры, обычно используемые в аппарате для горячего глазурования 16 лежат в диапазоне от 800 до 1400oC при желательном максимуме температуры в 1060oC. Наиболее желательное время обжига составляет 55 минут.

В другом варианте стеклокерамическая плитка F может быть обработана в аппарате для холодного глазурования 12 для получения плитки H холодной глазуровки. Глазурь наносят на стеклокерамическую плитку F с использованием различных устройств, например глазуровочных конусов, вращающихся дисков, воздушных распылителей или другой обычной техники нанесения глазури на плитки. Плитку H холодной глазуровки сушат на воздухе при температуре окружающей среды и затем подвергают обжигу при низкой температуре, обычно от 530 до 850oC. Для того, чтобы избежать чрезмерного роста напряжений, плитку H холодной глазуровки затем, в зависимости от толщины плитки, медленно охлаждают (т. е. при скорости 25-100oC в час) до комнатной температуры. Низкотемпературное глазурование дает стеклокерамическую плитку, скорее непрозрачную, чем просвечивающую, придающую поверхности скорее глянец, чем "глубину" плитке. Затем плитка H холодной глазуровки может быть нагрета в аппарате 14 для нагрева при температуре от 800 до 1000oC для получения глазурованной плитки 1.

Свойства стеклокерамических плиток F включают термическую стабильность до 1100oC, химическую стойкость, эквивалентную или лучшую стойкости имеющихся в продаже стекол, и механическую прочность, равную или большую, чем прочность имеющихся в продаже керамических плиток, т.е. прочность на разрыв от 500 до 720 фунтов для обычных настенных плиток с толщиной 7,5 мм. В сравнении, плитки, на основе обычной глины имеют прочность на разрыв меньше 200 фунтов. Наиболее желательный состав стеклокерамических плиток, получаемых из указанного выше перемешанного состава C, будет состоять из 5-20 вес.% Na2O, 10-30 вес. % Al2O3, 5-20 вес.% CaO, 0-15 вес.% MgO, 0-8 вес.% Fe2O3, 35-70 вес. % SiO2, 0-5 вес.% B2O3, 0-5 вес.% F, 0-10 вес.% TiO2, 0-5 вес.% ZrO2, 0-5 вес.% других окислов. Предпочтительно, чтобы другие окислы были окислами меди, марганца, никеля, цинка, мышьяка, свинца, золота, серебра, серы и их смесей.

Примеры

Пример 1.

Смесь, состоящая из 60% использованной футеровки, 15% известняка, 12,5% кварцевого песка и 12,5% боя натронно-известково-кварцевого стекла была размолота до максимального размера частиц в 1 мм. Перемолотая подаваемая шихта была расплавлена в Системе для сжигания и плавки (Вортек Корпорейшн, Колледжвилл, Пенсильвания) ("ССП") при максимальной температуре 1350oC. Из расплавленного материала была изготовлена плитка 4х4 дюйма. Плитку подвергли термообработке путем выдержки ее при температуре зарождения ядер в 750oC в течение 1 часа и последующей кристаллизации при 950oC в течение 2 часов. Конечный продукт является стеклокерамической плиткой с прочностью, в 3-6 раз превосходящей прочность обычной настенной плитки.

Пример 2.

Смесь из 57% использованной футеровки, 9,5% известняка, 28,5% легкой золы из котла-утилизатора и 5,0% двуокиси титана была размолота до максимального размера частиц в 1 мм. Перемолотая подаваемая шихта была расплавлена в ССП при максимальной температуре 1350oC. Из расплавленного материала была изготовлена плитка 4х4 дюйма. Плитку подвергли термообработке путем выдержки ее при температуре зарождения ядер в 705oC в течение 1 часа и последующей кристаллизации при 950oC в течение 1 часа. Конечный продукт является стеклокерамической плиткой с прочностью, в 3-6 раз превосходящей прочность обычной настенной плитки.

Пример 3.

Использованная футеровка была размолота до максимального размера частиц 2 мм и обожжена в печи в атмосфере продуваемого воздуха при температуре 800oC в течение нескольких часов. Была приготовлена смесь, состоящая из 65% обожженной использованной футеровки, 15% известняка. 15% кварцевого песка и 5,0% двуокиси титана. Шихту расплавили в печи, оснащенной нагревательными элементами из двусилицида молибдена, при максимальной температуре 1500oC. Из расплавленного материала была изготовлена плитка 4х4 дюйма. Плитку подвергли термообработке путем выдержки ее при температуре зарождения ядер в 750oC в течение 1 часа и последующей кристаллизации при 1000oC в течение 0,5 часа. Конечный продукт является стеклокерамической плиткой, с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Следующие примеры 4-7 в сущности те же, что и пример 1, за исключением отмеченных изменений.

Пример 4.

5 вес.% Двуокиси титана были добавлены к смеси использованной футеровки, известняка, кремнезема и натронно-известкового кварца в качестве агента, порождающего ядра кристаллизации. Конечный продукт является стеклокерамической плиткой с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Пример 5.

5 вес.% Двуокиси циркония были добавлены к смеси использованной футеровки, известняка, кремнезема и натронно-известкового кварца в качестве агента, порождающего ядра кристаллизации. Конечный продукт является стеклокерамической плиткой с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Пример 6.

Вместо известняка использовался доломит. Конечный продукт является стеклокерамической плиткой с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Пример 7.

Вместо боя натронно-известково-кварцевого стекла использовался брак изоляционного стекловолокна. Конечный продукт является стеклокерамической плиткой с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Следующие примеры 8-10 в сущности те же, что и пример 2, за исключением отмеченных изменений.

Пример 8.

Вместо легкой золы из котла-утилизатора использовалась зола из печи для сжигания муниципальных твердых отходов. Конечный продукт является стеклокерамической плиткой с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Пример 9.

Вместо легкой золы из котла-утилизатора использовалась легкая зола остатков из автоизмельчителя отходов. Конечный продукт является стеклокерамической плиткой с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Пример 10.

Наряду с легкой золой из котла использовалась пыль из электродуговой печи, причем пыль из электродуговой печи заменяла 35 вес.% легкой золы из котла. Конечный продукт является стеклокерамической плиткой с прочностью, в 6 раз превосходящей прочность обычной настенной плитки.

Пример 11.

Глазури, обычно используемые в промышленности облицовочных изделий, имеют температуры выдержки в диапазоне от 800 до 1400oC. Современная промышленность по изготовлению плиток использует глазури, которые могут быть быстро обожжены (циклы от 20 до 55 минут) и выдержаны при максимальной температуре в 1050oC. Для того, чтобы изготавливать плитки, которые на взгляд и на ощупь похожи на облицовочные плитки, были исследованы глазури, используемые в кафельной промышленности США. Были исследованы также режимы быстрого обжига при производстве обычных плиток и была разработана модифицированная версия, идеальная для стеклокерамических плиток. Модифицированный режим обжига стеклокерамических плиток показан на фиг. 6.

Типичные глазури были приготовлены с использованием 90% JM Cerene # 5253, поставляемого фирмой Johnson Nattley Co., и 10% глины. Из глазури для нанесения на плитки было приготовлено жидкое тесто путем добавления дисперсанта (0,001%), карбоната магния (0,0002%), около 40 капель разбавителя теста и воды (приблизительно 40% общего веса). Смесь в течение 45 минут обрабатывали в шаровой мельнице. Был получен удельный вес 1,82. Приблизительно 3 грамма глазури нанесли на квадраты размером 2х2 дюйма и приблизительно 12 граммов были нанесены на образцы размером 4 1/4 х 4 1/4 дюйма с использованием распылителя. Глазурь была высушена на воздухе и обожжена. Опыты проводились при разных длительностях обжига. Образцы обжигали в печи в течение общего времени от 30 до 66 минут при максимальных температурах 1060oC. Визуальное исследование глазурованных плиток показало, что 55-минутный цикл давал более гладкую поверхность.

Был также проведен опыт по сравнению глазури JM Cerene и глазури American Olean. На стеклокерамические плитки распылителем наносили либо глазурь, изготовленную из 95% глазури Cerene и 5% глины, либо глазурь American Olean. Оба комплекта обжигали с использованием 55-минутного цикла. Глазурь JM Cerene имела более высокие характеристики. Глазурь American Olean оказалась не в состоянии полностью защитить поверхность плитки, оставаясь частично прозрачной.

Был предпринят другой опыт в попытке улучшить характеристики глазури American Olean на стеклокерамических плитках. На поверхность плитки перед нанесением глазури American Olean наносили связующее покрытие. Связующие являются матовыми, основанными на глине покрытиями, которые также могут быть пористыми. Плитки с покрытиями из связующего и глазури American Olean затем подвергали обжигу с использованием 55-минутного цикла обжига. Хотя покрытие поверхности было лучше, чем покрытие плитки, обработанной только глазурью American Olean, все же была видна поверхность стеклокерамической плитки.

Пример 12.

Было проведено испытание для определения различных свойств стеклянных и стеклокерамических плиток. Свойства измерялись в соответствии с методами ASTM (American Society for Testing Materials - Американское общество испытания материалов (Прим. перев.)).

Стабильность размеров плитки

Требования контроля качества для настенных плиток являются следующими:

1. Требуемые размеры плиток: 4 1/4 x 4 1/4 х 0,295 дюймов.

2. Допуск на размеры: ±0,015 дюйма.

3. Коробление по диагонали не более 0,025 дюйма

Указанные выше допуски были проверены коммерческим производителем плиток с использованием указания ASTM C485-83 для коробления и ASTM C499-78 для размеров лицевой поверхности. Как стеклянные, так и стеклокерамические плитки отвечают указанным выше требованиям.

Прочность на разрыв

Прочность на разрыв стеклокерамических плиток измерялась с использованием указания ASTM C648-84. Эксперимент проводился коммерческим производителем плиток с использованием оборудования, разработанного по техническим условиям ASTM C648-84. Прочность стеклянных и стеклокерамических плиток превышала 600 фунтов. Очевидно, что прочность на разрыв стеклокерамических плиток значительно превосходит прочность на разрыв различных типов обычных плиток. Большая прочность на разрыв является желательным свойством всех строительных плиток при условии, что плитки можно разрезать на меньшие куски обычной техникой, используемой при монтаже плиток. Все стеклянные и стеклокерамические плитки, изученные при этом исследовании, могут быть разрезаны с использованием традиционного оборудования.

Поглощение воды

Стеклокерамические плитки получают из стекловидных материалов, которые, в общем, не обладают пористостью. Стеклокерамика также в значительной степени свободна от пористости, но в некоторых случаях, вследствие различия в термическом расширении между стеклом и стеклокерамикой, во время гончарного процесса может проявиться некоторая небольшая степень пористости (< 0,5%). Проверки на поглощение воды (ASTM C373-72) не показали прибавления веса какой-либо стеклокерамики, изготовленной при этом исследовании.

Образование волосяных трещин

Это испытание было выполнено производителем керамических плиток с использованием обработки в автоклаве в соответствии с указанием ASTM C424-80 для определения стойкости к образованию волосяных трещин обожженных глазурованных стеклокерамических плиток.

Это испытание включало помещение плитки внутрь автоклава на соответствующую подставку. Добавлялось достаточное количество воды и автоклав надежно закрывался. Постепенно нагревали воду и перекрывали выпускной клапан автоклава после того, как начинал просачиваться пар, посредством чего вытесняли большую часть воздуха. Давлению в течение примерно 45 минут позволяли расти до желательного значения с постоянной скоростью. Это давление поддерживалось в течение одного дополнительного часа. Затем источник нагрева отключали и давление стравливали. Образец удаляли из автоклава после его охлаждения до комнатной температуры. Поверхность плитки невооруженным глазом исследовали на наличие повреждений в виде волосяных трещин.

Первое испытание проводили при максимальном давлении 50 psi (pounds per sguare inch - фунтов на квадратный дюйм (Прим. перев.)), образования волосяных трещин не происходило. Испытание повторяли при 100, 150, 200 и 250 psi. Ни один из образцов не растрескался.

Устойчивость глазурованных плиток к термическому удару

Опыт по определению устойчивости к термическому удару прошедших обжиг и глазурование стеклокерамических плиток выполняли в соответствии с указанием ASTM C484-66 у коммерческого производителя плиток.

Способ включал помещение глазурованного образца в печь при температуре 145oC (±5oC) на 30 минут, извлечение его из печи, помещение его на тонкий лист алюминия, выдерживаемого при 24oC (±3oC), и осмотр плитки через 15 минут для выявления рассыпания ее на куски или любого другого типа разрушения. Неповрежденную плитку возвращали в печь и тот же цикл повторяли пять раз. Глазурованные стеклокерамические плитки выдержали все циклы термического удара.

Твердость

Твердость стеклянных и стеклокерамических плиток измеряли 25 прибором Кнупа для измерения твердости по вмятине. Эти данные были переведены в шкалу твердости Мооса.

На шкале Мооса твердость стеклокерамики близка к 7. Твердость обычного неглазурованного керамического изделия значительно меньше.

Для глазурей настенных и напольных плиток испытание на твердость проводилось с использованием стандартного теста Мооса путем нанесения царапин. Значения твердости для настенных и напольных плиток были соответственно 6,5 и 7,5 по шкале Мооса.

Стойкость к циклическому замораживанию-оттаиванию

Это испытание по определению стойкости к циклическому замораживанию-оттаиванию прошедших обжиг и глазурование стеклокерамических плиток выполнялось коммерческим производителем плиток в соответствии с указанием ASTM C1026-84.

Процедура испытаний включала помещение на короткое время насыщенного водой образца в морозильную камеру, где поддерживалась температура -18oC, и последующего помещения плитки в воду, поддерживаемую при 16oC. После оттаивания плитку извлекали из воды исследовали на наличие какого-либо повреждения. Замораживание и оттаивание проводили 5 раз с одним образцом. Стеклокерамические образцы, обследованные в ультрафиолетовом свете, выдержали чередование циклов без какого-либо повреждения.

Тепловое расширение

Тепловое расширение стеклокерамических образцов прежде всего измеряли с целью нахождения глазури, пригодной для отделки поверхности. Коэффициенты температурного расширения различных составов лежат в пределах (80-110)•10-7/oC.

Несмотря на то, что изобретение подробно описано с целью иллюстрации, предполагается, что такое подробное изложение выполнено только лишь с этой целью и специалистом могут быть сделаны изменения, не выходящие за пределы характера и области изобретения, определяемых следующей формулой изобретения,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2204532C2 |

| СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ НАПОЛЬНОЙ И ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2448918C1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СТЕКЛОКЕРАМИКА | 2012 |

|

RU2611394C2 |

| КОМПОЗИЦИИ ГЛАЗУРИ | 2007 |

|

RU2421409C2 |

| СПОСОБ СОЗДАНИЯ ДЕКОРАТИВНОГО УКРАШЕНИЯ НА КЕРАМИЧЕСКОЙ ПЛИТКЕ | 1991 |

|

RU2067542C1 |

| СТОМАТОЛОГИЧЕСКИЙ ВОССТАНОВИТЕЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЗАГОТОВКА | 2012 |

|

RU2631484C2 |

| СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ДИСИЛИКАТА ЛИТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2010 |

|

RU2552284C2 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2141076C1 |

Настоящее изобретение относится к способу производства стеклокерамических плиток и составу плиток. Использованную футеровку тиглей для выплавки алюминия, содержащую углеродсодержащий материал, фтор и стеклообразующие материалы, подвергают окислению при условиях, пригодных для сжигания углеродсодержащего материала и частичного улетучивания фтора в стеклообразущих материалах. Окисленные стеклообразующие материалы переводят в стекловидное состояние для образования стеклянного расплава. Этот стеклянный расплав затем формуют в плитки, содержащие фтор. Технический результат: снижение энергозатрат и получение полезного продукта. 3 с. и 20 з.п. ф-лы, 6 ил, 3 табл.

| Стеклокристаллический материал | 1989 |

|

SU1705250A1 |

| 0 |

|

SU146929A1 | |

| RU 2073069 C1, 10.02.97 | |||

| US 4397670 A, 04.10.67 | |||

| US 3498775 A, 04.10.67 | |||

| US 3272610 A, 13.09.66 | |||

| US 3445252 A, 20.05.69 | |||

| US 3677728 A, 18.07.72 | |||

| US 4735784 A, 05.04.88. | |||

Авторы

Даты

1999-12-27—Публикация

1995-12-21—Подача