Изобретение может быть использовано в различных областях техники, преимущественно в химико-металлургической промышленности, и предназначен для сушки - термического удаления влаги из сыпучих твердых материалов.

Данный способ может быть использован для сушки лишь тех материалов, которые во влажном состоянии являются проводниками электрического тока. Известно, что некоторые материалы обладают электропроводностью как во влажном, так и в сухом состоянии, например, измельченные отходы графито-шамотных изделий, другие становятся проводниками тока лишь благодаря содержащейся в них электропроводной влаге.

В свою очередь, содержащаяся в материале влага может быть электропроводна изначально, например попавшая в песок морская вода. В других случаях попавшая в материал влага приобретает электропроводность в результате хотя бы незначительной растворимости отдельных компонентов материала (например, при взаимодействии с содержащейся в материале кислотой, солью, щелочью).

Так, в процессе гравитационного обогащения измельченных шлаков аффинажного производства в водной среде постепенно накапливаются растворимые соли, водная среда приобретает щелочную реакцию, ее электропроводность возрастает. Это же происходит и при сливе шлакового расплава в поток воды с целью грануляции шлаков. Таким образом, предлагаемый способ может быть использован, в частности, для сушки влажных гранулированных шлаков цветной металлургии или продуктов гравитационного обогащения шлаков аффинажного производства в водной среде.

Известны различные способы искусственной сушки, основанные на использовании конвективного, контактного, радиационного, высокочастотного электрического, акустического или ультразвукового методов нагрева влажного материала [Муштаев В. И. , Ульянов В.М. Сушка дисперсных материалов. - М.: Химия, 1988, 352 с.].

Наиболее близким по технической сущности к заявляемому является способ сушки влажных сыпучих материалов, предусматривающий нагрев материала посредством электрического тока. В способе-прототипе влажный материал выдерживают некоторое время в пространстве между пластинами конденсатора в высокочастотном электрическом поле, посредством которого и происходит его бесконтактный разогрев сразу по всему объему, превращение влаги в парообразное состояние и удаление пара [А.В.Лыков. Теория сушки. - М.: Энергия, 1968, 472 с. ].

Недостатками данного способа, который принят за прототип, являются значительный расход электроэнергии (2,5 - 5 кВт•ч на 1 кг испаряемой влаги), сложность и высокая стоимость оборудования.

Предлагаемый способ сушки влажных сыпучих материалов предусматривает нагрев влажного материала посредством пропускания через него электрического тока. При этом влажный материал приводят в контакт с электродами и включают непосредственно в электрическую цепь, через которую пропускают электрический ток, а контроль за процессом сушки осуществляют по величине протекающего в цепи тока.

Сущность предлагаемого изобретения заключается в том, что электрический ток при прохождении через обладающий сопротивлением влажный материал совершает работу по выделению в нем тепловой энергии. Тепловая энергия выделяется при этом в каждом элементе объема материала, по которому течет ток, поэтому появляется возможность равномерного разогрева всей просушиваемой массы. При достаточном количестве выделившегося тепла температура влажного материала может быть увеличена до температуры кипения содержащейся в нем влаги. Интенсивность испарения влаги, т.е., собственно сушки, зависит от количества подведенной энергии к просушиваемому материалу и от возможности отвода образовавшегося пара из зоны сушки.

Количество выделяющегося тепла определяется подведенной к материалу электрической мощностью. Величина же протекающего через материал тока зависит от напряжения подведенного тока и от электрического сопротивления материала. Последнее определяется, в свою очередь, природой материала и количеством содержащейся в нем влаги.

Очевидно, что материалы, различающиеся как по своей природе, так и по степени влажности, имеют разное электрическое сопротивление и в разной степени подвержены сушке данным методом.

Способ позволяет эффективно и с малыми энергозатратами (0.8 - 1.0 кВт•ч на 1 кг удаленной влаги) просушивать влажные гранулированные или механически измельченные шлаки и продукты их сепарации в водной среде. Исходная влажность таких материалов составляет, как правило, 10 - 15%.

Характерной особенностью заявляемого способа является то, что при сушке указанных материалов, не проводящих электроток в сухом состоянии, но содержащих электропроводную влагу (электролит), процесс сушки самопроизвольно замедляется (практически прекращается) при уменьшении влажности просушиваемого материала до 0,5 - 2.0%. Величина протекающего через материал тока и, следовательно, количество тепла, выделяющегося в единицу времени, снижается при этом в 100 - 300 раз. Таким образом, данный способ имеет естественный предел глубины сушки применительно к материалам, не проводящим электроток в сухом состоянии. Величина тока может при этом быть использована как показатель завершенности процесса сушки.

Вакуумная обработка, как и продувка просушиваемого под током материала сжатым воздухом или иным газом, облегчает удаление паров влаги и создает тем самым более благоприятные кинетические условия для процесса сушки.

Пример 1. Влажный гранулированный шлак в количестве 387,1 г поместили в прямоугольный открытый контейнер, изготовленный из диэлектрического материала, в котором у двух противоположных стенок были установлены вертикальные металлические пластины-электроды. Шлак был помещен в пространство между электродами, расстояние между которыми составляло 2,8 см, рабочая площадь каждого из электродов 10 х 10 см. На электроды от источника питания подали переменный электрический ток промышленной частоты 50 Гц, U = 100В. Температуру шлака контролировали с помощью термометра. Величина протекающего через материал тока и температура материала представлены в табл. 1.

Через 30 мин подачу электрического тока прекратили, гранулированный шлак извлекли из сушильного устройства и взвесили. Масса шлака после сушки составила 348,5 г. Таким образом, потеря влаги при сушке - 38,6 г, что составляет 10,0% от исходной влажной массы гранулированного шлака. Общие энергозатраты в процессе сушки составили 0,837 кВт•ч на 1 кг удаленной влаги.

Остаточная влажность шлака после сушки составила 1,7%. Она определялась прокалкой шлака в муфеле при 140oC в течение 10 ч.

Пример 2. Влажный материал - "хвосты" гравитационного обогащения измельченного до крупности (-3 мм) шлака аффинажного производства на концентраторе Кнельсона с исходной массой 4441,5 г поместили в прямоугольный контейнер, изготовленный из диэлектрического материала, в котором у двух противоположных стенок были установлены вертикальные металлические пластины-электроды. Влажный материал был помещен в пространство между электродами, расстояние между которыми составляло 10 см, рабочая площадь каждого из электродов - 23 см х 15 см. Толщина слоя просушиваемого материала - 15 см. Контейнер через резиновую прокладку закрыли крышкой, затем через встроенный штуцер и шланг подключили к вакуумпроводу, обеспечивающему получение остаточного давления в контейнере 0,9 - 0,95 атм, т.е. ниже атмосферного давления. Температуру материала контролировали с помощью ртутного термометра.

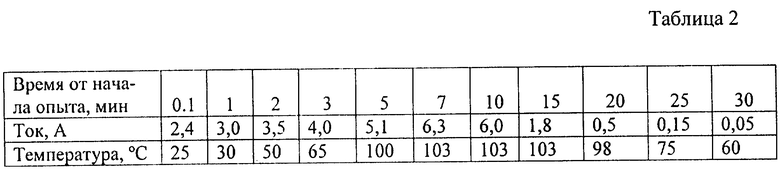

Одновременно с подключением вакуума подали на электроды переменный электрический ток (50 Гц, U= 220 В). Величина протекающего через материал тока и температура материала представлены в табл. 2.

Через 30 мин подачу электрического тока прекратили, а еще через 10 мин отключили вакуумную обработку. Хвосты гравитационного обогащения шлака извлекли из сушильного устройства и взвесили. Масса материала после сушки составила 3820,6 г. Таким образом, потеря влаги при сушке - 620,9 г, что составляет 14,0% от исходной влажной массы хвостов обогащения шлака.

Остаточная влажность материала после сушки составила 1,18%. Она определялась прокалкой трех проб материала в муфеле при 140oC в течение 10 ч.

Таким образом, доля удаленной при сушке влаги составляет 92,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2204620C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1999 |

|

RU2164255C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2000 |

|

RU2180008C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ КОНЦЕНТРАТА ПЫЛИ АФФИНАЖНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2006508C1 |

| СПОСОБ ПОДГОТОВКИ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2008 |

|

RU2374338C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ГИДРОКСИДОВ И ЦЕМЕНТАТОВ ПРОИЗВОДСТВА МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 1992 |

|

RU2034061C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИРИДИЯ ИЗ МАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1993 |

|

RU2062804C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2094499C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2000 |

|

RU2180011C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ЦИНКОВОГО ОСАДКА | 2000 |

|

RU2176278C1 |

Способ может быть использован в различных областях техники, преимущественно в химико-металлургической промышленности, для сушки таких сыпучих материалов, которые во влажном состоянии являются проводниками электрического тока, т.е. содержат электролитную влагу. Способ предусматривает нагрев влажного материала посредством пропускания через него электрического тока. При этом влажный материал приводят в контакт с электродами и включают непосредственно в электрическую цепь, через которую пропускают электрический ток. При прохождении электрического тока через влажный материал в последнем выделяется тепловая энергия, которая приводит к разогреву и испарению содержащейся влаги. В связи с тем, что при уменьшении влажности просушиваемого материала величина протекающего через материал тока и количество выделяющегося тепла самопроизвольно снижаются, контроль за процессом сушки осуществляют по величине протекающего в цепи тока. Вакуумная обработка или продувка просушиваемого материала сжатым воздухом или иным газом одновременно с пропусканием электрического тока облегчает удаление паров влаги и ускоряет процесс сушки. Способ позволяет с низкими энергозатратами (8,8 - 1,0 кВт•ч на 1 кг удаленной влаги) просушивать влажные материалы, например гранулированные или механически измельченные шлаки цветной металлургии и продукты их сепарации в водной среде. 2 з.п.ф-лы, 2 табл.

| Лыков А.В | |||

| Теория сушки | |||

| - М.: Энергия, 1968, с.472 | |||

| Способ прогрева бетонных и тому подобных сооружений | 1936 |

|

SU51889A1 |

| Способ электропрогрева железобетонных элементов | 1950 |

|

SU95752A1 |

| Способ сушки толстостенных керамических труб | 1990 |

|

SU1744387A1 |

| Установка для сушки покрытий на изделиях | 1975 |

|

SU567052A1 |

| Приспособление в топках для удаления из продуктов горения уноса | 1930 |

|

SU21306A1 |

Авторы

Даты

1999-12-27—Публикация

1998-07-13—Подача