Предлагаемое изобретение относится к области специальной электрометаллургии и может быть использовано для выплавки слитков тугоплавких и высокореакционных металлов и сплавов, преимущественно титановых, применяемых в аэрокосмической технике, машиностроении, химической промышленности, медицине и других областях техники.

Наиболее распространенным технологическим способом производства титановых сплавов является вакуумный дуговой переплав (ВДП) расходуемых электродов, которые изготовляют методом прессования из титановой губки с добавлением лигатуры и титановых отходов.

Обязательным условием при производстве данных сплавов является ограничение по содержанию примесей, в частности таких, как кислород и водород. Их количество может возрасти при наличии воды в составе шихтовых материалов в процессе ее диссоциации при плавке.

Расходуемый электрод является гигроскопичным в силу пористости губки, а также из-за присутствия в губчатом титане хлористого магния. Хлористый магний, свободно сообщающийся с атмосферным воздухом, может увлажняться, образуя соли шестиводного хлористого магния, в котором вода связана на молекулярном уровне и практически полностью не удаляется наиболее распространенным способом сушки - нагревом в печах до температуры 200°с в течение 10 часов. Кроме того, вода, попадающая из воздуха и не связанная солями магния из-за гигроскопичности материала прессованного электрода, проникает в его внутренние слои и также неэффективно удаляется используемыми в сегодняшней технологии способами сушки. Необходимо также для сохранения эффекта обезвоживания регламентирование промежутка времени пребывания расходуемого электрода перед плавкой. Повышение качества и интенсивности процесса обезвоживания теоретически возможно в вакууме, но на практике требует неприемлемых больших временных и денежных затрат.

Известен электрокальцинатор для глубокой прокалки углеродистых материалов, содержащий вертикальную прокалочную камеру с разгрузочными каналами в ее нижней части, верхний и нижний электроды с соответствующими электроконтактными узлами, нижний электрод выполнен составным из углеродистых блоков, уложенных друг на друга соосно в горизонтальной плоскости в диаметральном направлении нижней части прокалочной камеры, при этом концевые части электрода помещены в угольную футеровку прокалочной камеры между разгрузочными каналами (Патент РФ №2234037, опубл. 2004.08.10, МПК F27B 14/06). Изобретение обеспечивает глубокую и равномерную прокалку углеродистых материалов и надежную работу.

Недостатком данного изобретения является наличие сложного технологического оборудования, специализированного только для прокаливаемости сыпучих материалов.

Известен способ сушки влажных сыпучих материалов, включающий нагрев материала посредством электрического тока, превращение содержащейся в материале влаги в парообразное состояние и отвод пара, при этом влажный материал приводят в контакт с электродами и включают непосредственно в электрическую цепь, а контроль за процессом сушки осуществляют по величине протекающего в цепи тока (Патент РФ №2143655, МПК F26B 3/34, опубл. 1999.12.27). Вакуумная обработка или продувка просушиваемого материала сжатым воздухом или иным газом одновременно с пропусканием электрического тока облегчает удаление паров влаги и ускоряет процесс сушки. Способ позволяет с низкими энергозатратами просушивать влажные материалы, например гранулированные или механически измельченные шлаки цветной металлургии и продукты их сепарации в водной среде.

Недостатком данного способа является то, что необходимо наличие сложного технологического оборудования, а способ может быть использован для сушки лишь тех материалов, которые являются проводниками электрического тока во влажном состоянии.

Известен способ получения восстановленных материалов из рудного сырья, включающий размещение рабочего тела в вакуумной камере, непрерывное вакуумирование рабочей полости, нагрев рабочего тела пропусканием электрического тока и удаление газообразных продуктов, выделяющихся при нагревании, из рабочей полости (Патент РФ №2096482, МПК С21В 13/00, опубл. 1997.11.20) - прототип.

Недостатком известного способа является то, что он предназначен для переработки рабочих тел, состоящих из сыпучих материалов и имеющих относительно небольшие геометрические размеры, и не может быть использован для сушки прессованного электрода, имеющего диаметр до 850 мм и высоту до 5500 мм. Для реализации способа требуется дорогостоящее технологическое оборудование и он не гарантирует от насыщения влагой электрода в промежутки времени от проведения сушки до проведения плавки.

Задача изобретения - повышение качества выплавляемого металла и стабильности технологического процесса за счет снижения содержания влаги.

Техническим результатом, достигаемым при осуществлении изобретения, является максимальное удаление влаги из расходуемого электрода непосредственно перед началом плавки за счет использования технологических возможностей имеющегося стандартного плавильного оборудования.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе подготовки электрода, включающем его нагрев путем пропускания электрического тока, обезвоживание электрода производят в вакуумной дуговой печи пропусканием тока короткого замыкания по замкнутой системе электрод - изложница - источник питания в процессе вакуумирования печи перед началом процесса плавки.

Целесообразно нагревать расходуемый электрод в процессе вакуумирования в пределах температур 150-170°С.

При пропускании тока короткого замыкания по замкнутой системе расходуемый электрод - изложница - источник питания в расходуемом электроде течет постоянный ток, в результате чего в соответствии с законом Джоуля -Ленца расходуемый электрод и водоохлаждаемый поддон изложницы нагреваются. Избыток тепла в поддоне отводится в водоохлаждаемую систему и его температура не превышает допустимых рабочих температур. В расходуемом электроде происходит равномерный нагрев по всему его объему. Интенсивность его нагрева определяется подводимой мощностью электрического тока и подбирается опытным путем, при котором температура электрода в конце процесса вакуумирования должна находиться в пределах 150-170°С. Нагрев электрода до температуры в данном диапазоне вполне достаточен для надежного удаления влаги и оптимален по расходу электроэнергии. При нагреве влага, находящаяся в электроде, испаряется. Скорость испарения в вакууме выше, чем при атмосферном давлении. Скорость диффузии также зависит от давления и температуры пара. С уменьшением давления и увеличением температуры среды коэффициент диффузии увеличивается. Это объясняется тем, что с уменьшением давления в поверхностном слое слабеют молекулярные связи и диффузия молекул в среду происходит интенсивнее.

Интенсивность испарения влаги с поверхности электрода, увеличенная за счет создания вакуума, вызывает быстрое снижение ее влажности до предела гигроскопичности. Влага из внутренних объемов перемещается к поверхности.

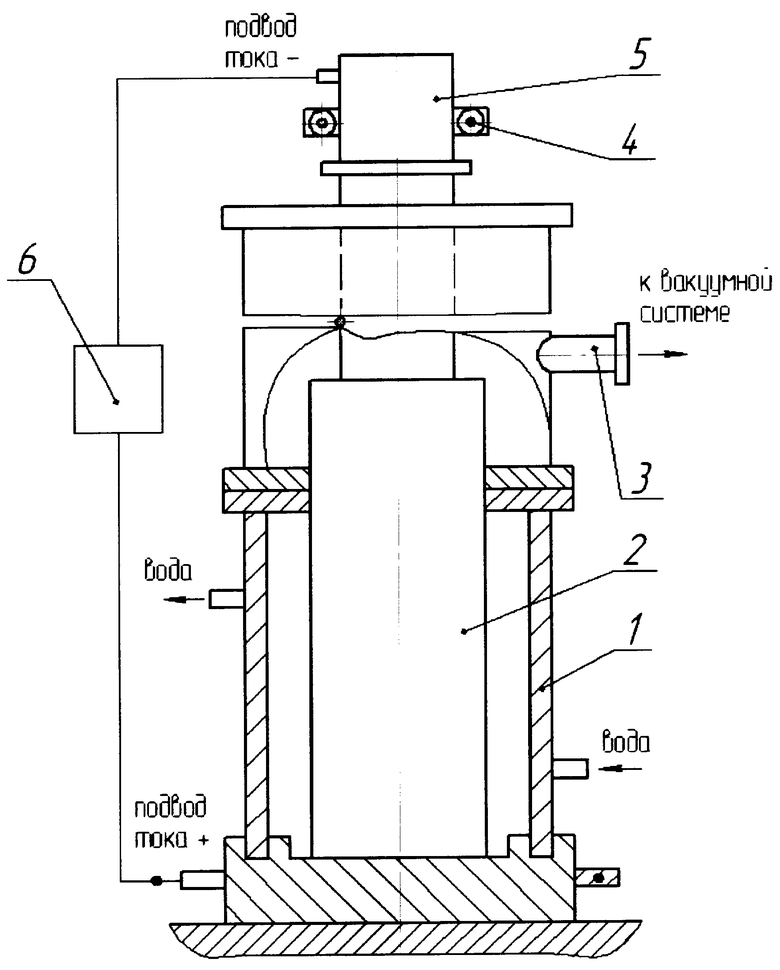

Изобретение поясняется чертежом, где показаны водоохлаждаемая изложница с поддоном 1, расходуемый электрод 2, вакуумная система 3, механизм подъема электрододержателя 4, электрододержатель 5, источник питания 6.

Способ реализуется следующим образом.

Электрод 1 устанавливают в водоохлаждаемую изложницу с поддоном 2, посредством механизма подъема электродержателя 4 и электрододержателя 5 обеспечивают плотный контакт между расходуемым электродом 2 и поддоном изложницы 1, включают систему охлаждения и систему вакуумирования 3. Затем подают ток короткого замыкания по замкнутой системе «расходуемый электрод - изложница - источник питания». Под действием однородного электрического тока расходуемый электрод нагревается. Температура нагрева электрода регулируется известным способом. После проведения вакуумирования далее плавка проводится в штатном режиме.

Пример конкретного выполнения. Способ был реализован на вакуумной дуговой печи с внутренним диаметром рабочей камеры 770 мм, которая используется для выплавки слитков титановых сплавов массой 8 т. Был выплавлен слиток марки ВТ 6. Вакуумирование печи с одновременной подачей тока короткого замыкания по замкнутой системе расходуемый электрод - изложница - источник питания проводилось в течение 45 минут до достижения величины остаточного давления, равного 0,1-0,3 мм рт.ст. Подавался ток короткого замыкания напряжением до 10 В и силой до 25 кА, при этом температура слитка в конце процесса вакуумирования составила 162°С. Затем процесс подачи тока короткого замыкания был прекращен, и далее плавка проводилась в штатном режиме. Качество выплавленного слитка соответствовало требованиям нормативно-технической документации.

Заявленный способ позволяет с минимальными затратами производить подготовку расходуемого электрода непосредственно перед его плавкой на штатном плавильном оборудовании и производственных площадях без дополнительных капитальных и временных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ И ПРИВАРКИ РАСХОДУЕМОГО ЭЛЕКТРОДА ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2294973C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2375473C1 |

| СПОСОБ КРЕПЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2006 |

|

RU2338803C2 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| СПОСОБ ПЛАВЛЕНИЯ СЛИТКОВ В ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2006 |

|

RU2323985C2 |

| СПОСОБ КОНТРОЛЯ ИЗЛОЖНИЦЫ КРИСТАЛЛИЗАТОРА ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2289635C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА МЕТАЛЛА | 2008 |

|

RU2385957C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500823C1 |

Изобретение относится к области специальной электрометаллургии и может быть использовано для выплавки слитков тугоплавких и высокореакционных металлов и сплавов, преимущественно титановых. Способ включает нагрев и обезвоживание расходуемого электрода путем пропускания тока короткого замыкания, которое производят в вакуумной дуговой печи по замкнутой системе электрод - изложница - источник питания в процессе вакуумирования печи перед началом процесса плавки. Нагрев расходуемого электрода в процессе вакуумирования производят до температуры 150-170°С. Изобретение позволяет повысить качество выплавляемого металла и стабильность технологического процесса за счет снижения содержания влаги. 1 з.п. ф-лы, 1 ил.

1. Способ подготовки расходуемого электрода, отличающийся тем, что осуществляют нагрев и обезвоживание расходуемого электрода путем пропускания тока короткого замыкания в вакуумной дуговой печи по замкнутой системе электрод-изложница-источник питания в процессе вакуумирования печи перед началом процесса плавки.

2. Способ по п.1, отличающийся тем, что нагрев расходуемого электрода в процессе вакуумирования производят до температуры 150-170°С.

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОДОВ | 0 |

|

SU351904A1 |

| СПОСОБ СУШКИ ВЛАЖНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2143655C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОДА ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ К ЭЛЕКТРОШЛАКОВОМУ ПЕРЕПЛАВУ | 1992 |

|

RU2044081C1 |

| ЭЛЕКТРОКАЛЬЦИНАТОР ДЛЯ ПРОКАЛКИ АНТРАЦИТОВ | 2002 |

|

RU2234037C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННЫХ МАТЕРИАЛОВ ИЗ РУДНОГО СЫРЬЯ | 1995 |

|

RU2096482C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2009-11-27—Публикация

2008-06-02—Подача