Изобретение относится к производству керамики, а именно к процессам сушки, преимущественно подоялки (частичной сушки) труб с утолщенными, 60 мм и более, стенками,

Известен способ сушки труб, при котором внутренняя поверхность трубы продувается горячим воздухом, а наружная нагревается от терморадиационной панели.

При этом способе сушки нагрев трубы по толщине стенки оказывается неравномерным, что приводит к неравномерному распределению влажности и неодинаковой усадке. В итоге в трубе появляются трещины.

Наиболее близким по технической сущности является способ сушки толстостенных керамических труб путем пропускания постоянного электрического тока через вращающуюся трубу перпендикулярно ее оси вращения.

При указанном способе сушки постоя шй электрический ток вызывает движение

потоков воды через всю трубу, перпендикулярно ее оси вращения. Эти потоки при вращении трубы перемешиваются и выравнивают влажность по сечению, а выделяемая на отрицательном электроде вода удаляется за счет теплового облучения.

Поскольку при тепловом облучении толстостенной трубы прогреваются только ее приповерхностные слои, возникает температурный градиент, под действием которого вода из верхнего слоя частично уходит вглубь - в холодные слои, частично вода испаряется. С другой стороны - постоянный электрический ток вызывает непрерывное движение воды к поверхности трубы. В итоге на наружной поверхности трубы возникает пересушенная корка, под которой находится переувлажненный,слой. Подсушенное изделие имеет в итоге резко неравномерное распределение влажности по сечению, что влечет за собой неравномерную усадку и растрескивание.

Ј

g

СО 00

х

Цель изобретения - повышение качества труб.

Указанная цель достигается путем устранения трещинообразования в процессе сушки, для чего в известном способе сушки толстостенных керамических труб путем пропускания постоянного электрического тока через вращающуюся трубу перпендикулярно оси ее вращения, сушку осуществляют при поочередном или одновременном пропускании через стенку трубы постоянного и переменного токов.

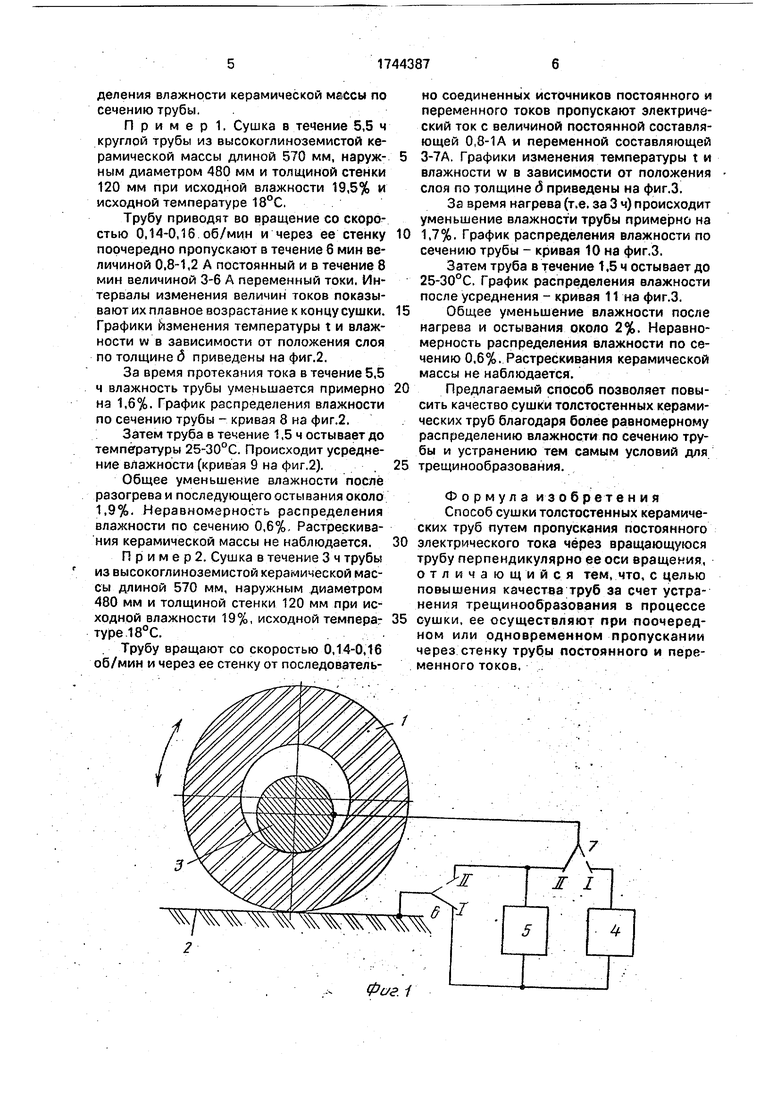

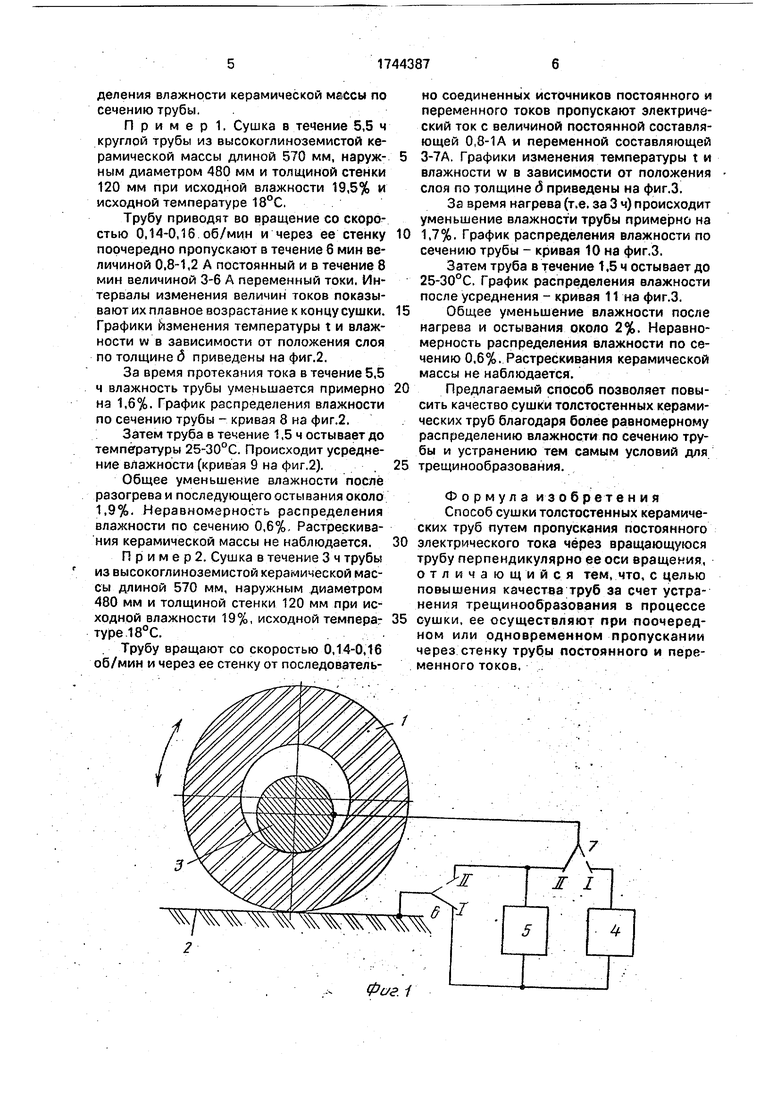

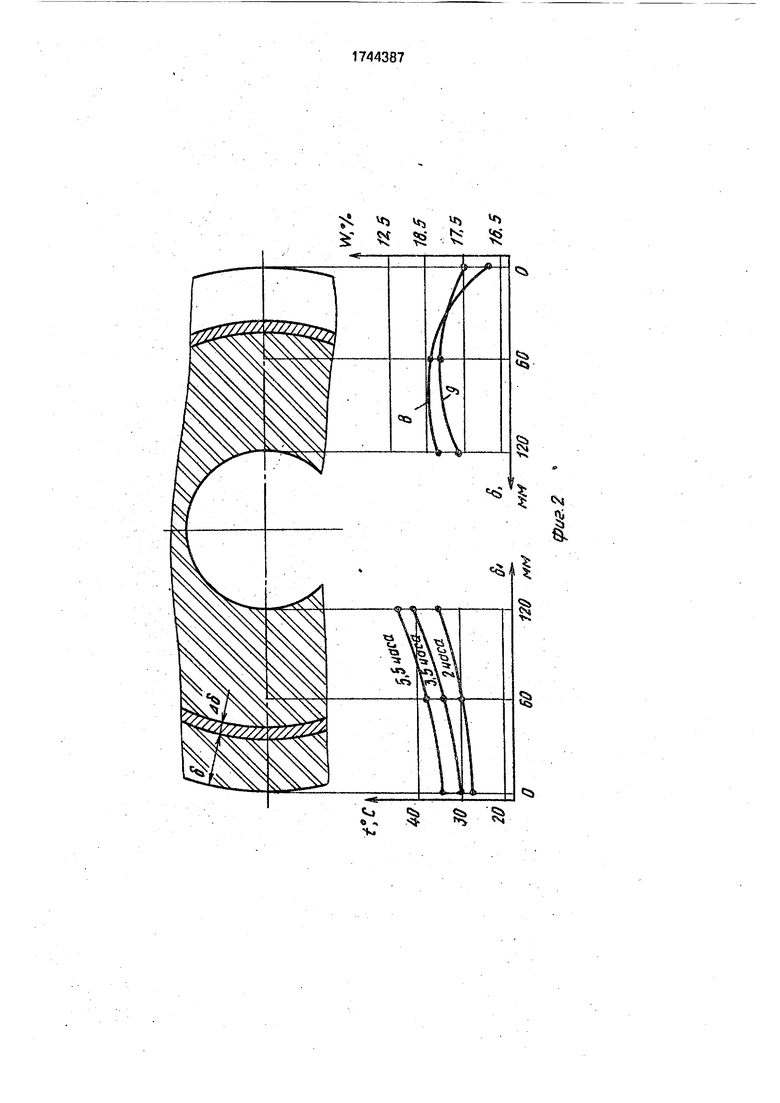

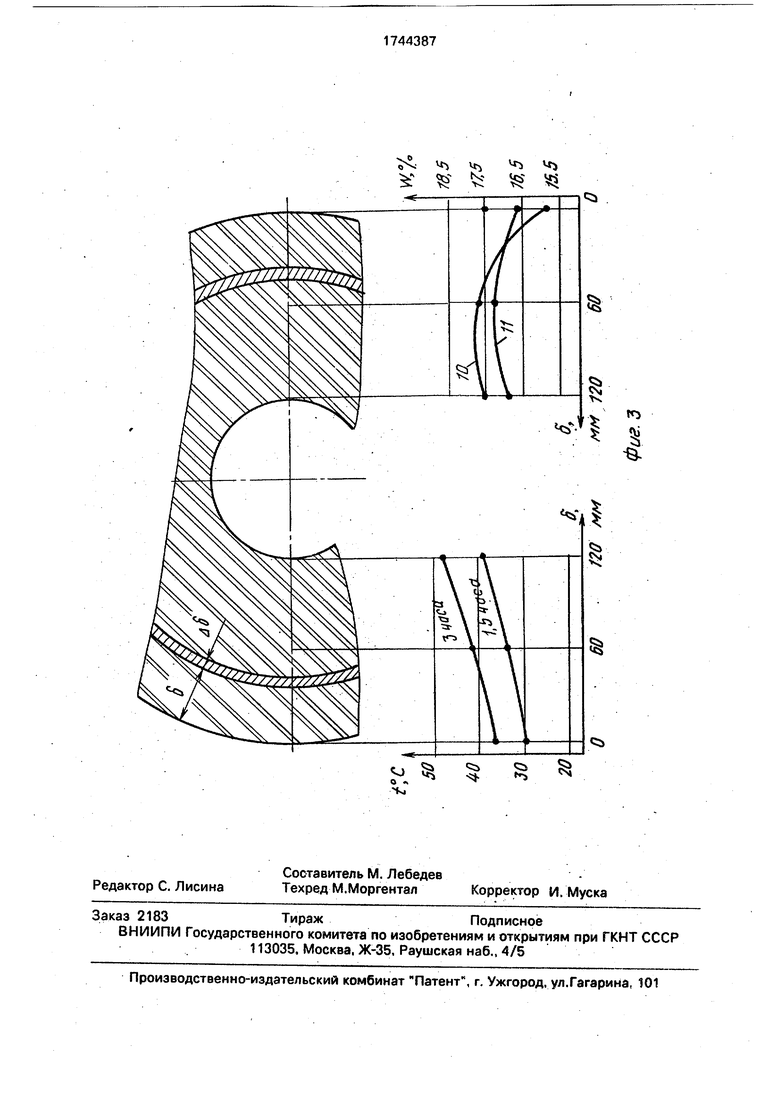

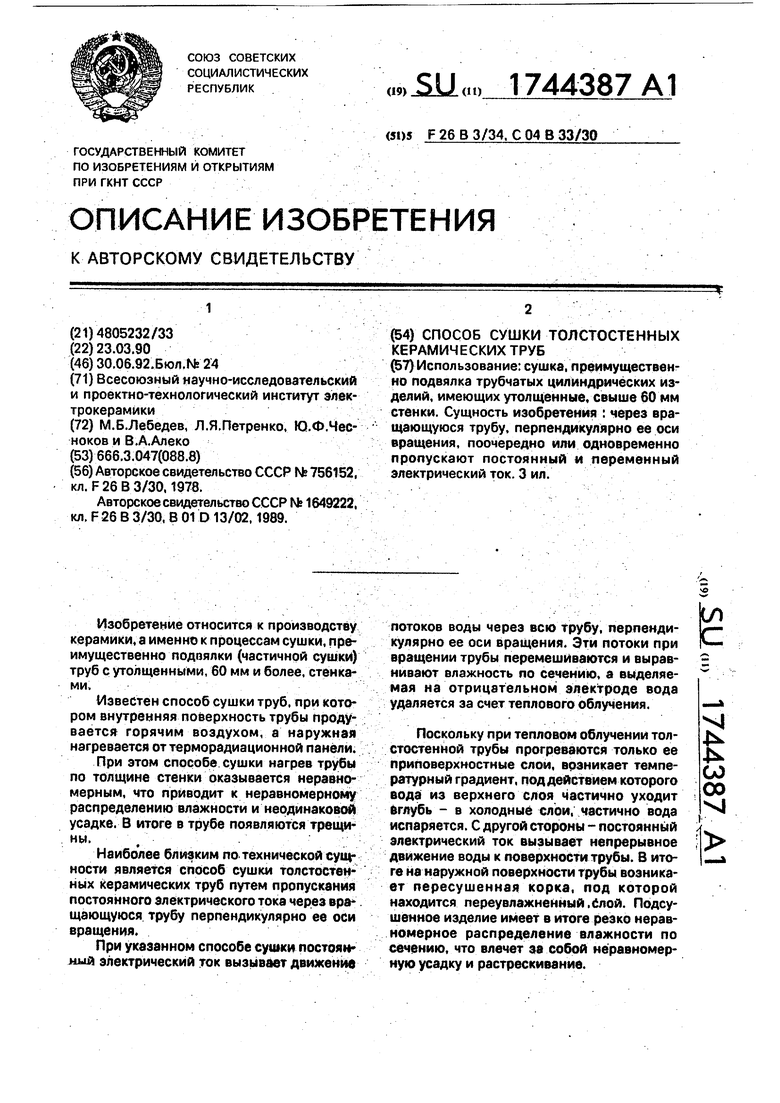

На фиг.1 схематически представлено устройство, реализующее способ; на фиг,2 и 3 - графики распределения температуры t и влажности w керамической массы по глубине б при чередующемся и одновременном протекании через стенку трубы постоянного и переменного токов соответственно.

Устройство для сушки керамической трубы 1 содержит проводящее основание 2 и цилиндрический электрод 3. Последний установлен внутри трубы 1, которая расположена на основании 2. В состав устройства также входят источник 4 постоянного тока, источник 5 переменного тока и два переключателя 6 и 7, имеющие по две позиции переключения. Переключатель б смонтирован с возможностью электрического соединения основания 2 с одним или с другим полюсом источника 5, а переключатель 7 - с возможностью электрического соединения электрода 3 с отрицательным полюсом источника 4 или с одним из полюсов источника 5, другой полюс которого подключен к положительному полюсу источника 4.

Сушка трубы 1 происходит в процессе ее перекатывания по основанию 2 при поочередном или одновременном пропускании через трубу 1 постоянного и переменного электрических токов.

При переключении переключателя 6 в позицию I, через стенку трубы 1 от электрода 3 к основанию 2 протекает или постоянный ток источника 4 (переключатель 7 в позиции I). или переменный ток источника 5 (переключатель 7 в позиции II).

При переключении переключателя 6 в позицию II, а переключателя 7 в позицию 1 протекающий через стенку трубы 1 электрический ток имеет как переменную, так и постоянную составляющие, т.е. оба тока протекают одновременно.

Пропускание постоянного электрического тока через керамическую массу сопровождается явлением электроосмоса. Под действием электрического поля ионы водорода, возникающие в капиллярной воде, устремляются к отрицательному полюсу

источника постоянного тока (т.е. к электроду 3) и увлекают за собой воду, которая выделяется на внутреннией стенке трубы 1. При вращении трубы 1 и при воздействии постоянного тока создается отток воды от ее наружной поверхности к внутренней.

Переменный электрический ток, проходя через керамическую массу, вызывает ее объемный разогрев. Протекание переменного тока через стенку вращающейся трубы сопровождается неравномерным распределением температуры в зависимости от глубины расположения д нагреваемого слоя. Действительно, в каждом элементарном

слое (представляющем трубу с заданной весьма малой толщиной стенки А(5) за один оборот выделяется одинаковое количество тепла (ток, нагревающий каждый из последовательно соединенных элементарных

слоев, одинаков). Однако в направлении от внутренней стенки трубы к наружной диаметр элементарных труб, а значит и их масса, растет. Следовательно, температура t разогрева слоев трубы от внутренней стенки к наружной падает. За счет градиента температур возникает влагопоток к наружной стенке трубы, т.е. в направлении, противоположном направлению движения воды от электроосмоса. В результате повышенного нагрева внутренней поверхности трубы происходит интенсивное испарение воды, поступающей сюда вследствие электроосмоса.

Подбором величин постоянного и переменного токов и времени их протекания добиваются превышения влагопотока электроосмоса над встречным влагопото- ком, вызванным градиентом температур. Этот температурный влагопоток способствует частичному выравниванию влажности керамической массы по сечению трубы (т.е. улучшает качество сушки), а также препятствует пересушиванию изделия по наружной поверхности. Тем самым поддерживается

хороший электрический контакт трубы с основанием 2 и сохраняется высокая интенсивность процесса сушки.

Сушка трубы завершается ее остыванием. В течение некоторого времени со0 храняется градиент температур (за счет накопленного тепла), способствующий движению воды к наружной поверхности трубы. Частично повышается влажность наружного приповерхностного слоя. Кроме того, идет

5 испарение воды со всех нагретых поверхностей трубы и ее общая влажность снижается.

Остывание благоприятно сказывается на уменьшении неравномерности распределения влажности керамической массы по сечению трубы.

П р и м е р 1. Сушка в течение 5,5 ч круглой трубы из высокоглиноземистой керамической массы длиной 570 мм, наружным диаметром 480 мм и толщиной стенки 120 мм при исходной влажности 19,5% и исходной температуре 18°С.

Трубу приводят во вращение со скоростью 0,14-0,16 об/мин и через ее стенку поочередно пропускают в течение б мин величиной 0.8-1,2 А постоянный и в течение 8 мин величиной 3-6 А переменный токи. Интервалы изменения величин токов показывают их плавное возрастание к концу сушки. Графики изменения температуры t и влажности w в зависимости от положения слоя по толщине д приведены на фиг.2.

За время протекания тока в течение 5,5 ч влажность трубы уменьшается примерно на 1,6%. График распределения влажности по сечению трубы - кривая 8 на фиг.2.

Затем труба в течение 1,5 ч остывает до температуры 25-30°С. Происходит усреднение влажности (кривая 9 на фиг.2).

Общее уменьшение влажности после разогрева и последующего остывания около 1,9%. Неравномерность распределения влажности по сечению 0,6%, Растрескивания керамической массы не наблюдается.

П р и м е р 2. Сушка в течение 3 ч трубы из высокоглиноземистой керамической массы длиной 570 мм, наружным диаметром 480 мм и толщиной стенки 120 мм при исходной влажности 19%, исходной температуре 18°С.

Трубу вращают со скоростью 0,14-0,16 об/мин и через ее стенку от последовательно соединенных источников постоянного и переменного токов пропускают электрический ток с величиной постоянной составляющей 0,8-1А и переменной составляющей

3-7А. Графики изменения температуры t и влажности w в зависимости от положения слоя по толщине д приведены на фиг.З.

За время нагрева (т.е. за 3 ч) происходит уменьшение влажности трубы примерно на

0 1,7%. График распределения влажности по сечению трубы - кривая 10 на фиг.З.

Затем труба в течение 1.5 ч остывает до 25-30°С. График распределения влажности после усреднения - кривая 11 на фиг.З.

5 Общее уменьшение влажности после нагрева и остывания около 2%. Неравномерность распределения влажности по сечению 0,6%. Растрескивания керамической массы не наблюдается.

0 Предлагаемый способ позволяет повысить качество сушки толстостенных керамических труб благодаря более равномерному распределению влажности по сечению трубы и устранению тем самым условий для

5 трещинообразования.

Формула изобретения Способ сушки толстостенных керамических труб путем пропускания постоянного 0 электрического тока через вращающуюся трубу перпендикулярно ее оси вращения, отличающийся тем, что, с целью повышения качества труб за счет устранения трещинообразования в процессе 35 сушки, ее осуществляют при поочередном или одновременном пропускании через стенку трубы постоянного и переменного токов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЪЕМНОГО НАГРЕВА И УПРОЧНЕНИЯ ДИЭЛЕКТРИЧЕСКИХ КАПИЛЛЯРНО-ПОРИСТЫХ КОЛЛОИДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2085535C1 |

| Способ сушки изделий из керамических масс и устройство для его осуществления | 1989 |

|

SU1649222A1 |

| Способ измерения влажности материалов | 1983 |

|

SU1157434A1 |

| Способ изготовления керамических пустотелых изделий из глиняной массы | 1991 |

|

SU1813082A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021232C1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018443C1 |

| Способ изготовления керамических форм методом электролитического осаждения и устройство для его осуществления | 1978 |

|

SU747910A1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2269906C2 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2615201C2 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

Использование: сушка, преимущественно подвялка трубчатых цилиндрических изделий, имеющих утолщенные, свыше 60 мм стенки. Сущность изобретения : через вращающуюся трубу, перпендикулярно ее оси вращения, поочередно или одновременно пропускают постоянный и переменный электрический ток. 3 ил.

ж/жжжжжжжжж%

Фиг. 1

vt ч, Ј $t g N &

N &

5ь

vr} k $

-ЛГч.Т4

| Авторское свидетельство СССР № 756152, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ сушки изделий из керамических масс и устройство для его осуществления | 1989 |

|

SU1649222A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-06-30—Публикация

1990-03-23—Подача