Настоящее изобретение касается способа нанесения поверхностного слоя-носителя смазочного материала на материал, который впоследствии подвергается холодной деформации, в частности на проволочный материал, получаемый способом волочения, причем на слой-носитель смазочного материала впоследствии может наносится твердый смазочный материал

Далее, изобретение касается также специального устройства для осуществления этого способа, а также нового вида материала для использования в способе, согласно изобретению, например, для образования слоя-носителя смазочного материала.

Известно (сравни например Люгер, Лексикон техники, том 8, страницы (545-547), например, что при осуществлении способов холодной деформации, таких как, в частности, волочение проволоки, волочение труб, глубокая вытяжка и холодная прокатка, между обрабатываемым материалом (заготовкой) и соответствующим инструментом наносится разделительная смазка. Для этого с заготовок, полученных обычно в процессе горячей деформации, в частности в процессе прокатки, сначала удаляется окалина, то есть образовавшийся на материале оксидный слой (в частности, образовавшийся в процессе горячей деформации слой окалины и ржавчина), для получения гладкой металлической поверхности (сравни Люгер, том 5, страница 183). В случае проволоки для удаления окалины большей частью используется процесс многократной гибки, причем проволока протягивается вокруг нескольких направляющих роликов, что, однако, приводит также к непредсказуемой деформации (удлинению), которая является недостатком и которая должна собственно окончательно оформиться только во время последующего процесса волочения. Для полного и окончательного удаления оксидного слоя предварительно должен быть проведен также процесс травления; для осуществления процесса травления материал, - а в случае проволоки он должен находиться в скрученном состоянии (в так называемых бунтах), - погружается в ванну с кислотой (снижение значения pH приблизительно на 1), а затем промывается водой (для повышения значения pH с 6 до 7). Обычно этот процесс замыкает последующая нейтрализация в ванне с известью; с помощью этого так называемого известкования одновременно образуется слой-носитель смазочного материала. Альтернативой данному варианту может стать образование слоя-носителя смазочного материала посредством так называемого фосфатирования (сравни Люгер, том 8, страница 546). Носитель смазочного материала заполняет неровности на поверхности материала (наполнитель подслоя) и служит, таким образом, закреплению наносимой затем разделительной смазки. При волочении проволоки речь идет на сегодняшний день обычно о твердой смазке на базе мыла, в частности на базе металлического мыла, как, например, стеарата лития (так называемое "сухое волочение", сравни Люгер, том 8, страница 124). На каждом этапе волочения проволока протягивается через волочильную матрицу, изготовленную из твердого сплава или алмаза, при этом уменьшается ее поперечное сечение и увеличивается ее длина (пластичная деформация, в основном без снятия стружки). Перед волочильной матрицей расположен резервуар, в котором находится твердый смазочный материал в форме порошка, а проволока проходит через этот порошкообразный смазочный материал, постоянно прихватывая с собой частицы, которые образуют затем в волочильной матрице "слой смазочного вещества".

Существенным недостатком этого известного способа являются большие затраты, связанные с предварительной обработкой материала. И прежде всего это применение "мокро-химических способов" - обезжиривания, травления, пассивации, мокрого нанесения слоя (известкование/фосфатирование) - что приводит к высоким производственным расходам, а также в значительной степени к большим расходам, связанным с выводом кислот и шламма, образовавшегося при нейтрализации, известковании и фосфатировании.

Поэтому в основу настоящего изобретения положена задача уменьшить затраты, связанные с нанесением слоя-носителя смазочного материала и преимущественным образом также с необходимой предварительной обработкой материала, а также обеспечить, по меньшей мере, стабильное хорошее качество разделительной смазки во время последующего процесса холодной деформации. В частности, за счет улучшенных смазочных свойств должна, кроме всего прочего, увеличиваться и производительность.

Согласно изобретению, это достигается в первую очередь за счет нового способа сухого нанесения слоя, причем для образования слоя-носителя смазочного материала наносится также новый вид сухого материала-носителя, то есть материал-носитель находящийся в "сухой-фазе", не растворимый в воде или в каком-либо другом растворителе, в холодном состоянии (приблизительно при обычной комнатной температуре). Этот сухой материал-носитель, имеющий форму порошка или гранул, наносится предпочтительным образом механическим путем посредством напрессовывания или же прижатия. Таким образом, отпадает необходимость в проведении дорогостоящей мокрой химической обработки.

Сухой материал-носитель, согласно изобретению, состоит из сухой рецептуры, предпочтительным образом имеющей форму порошка или гранул, которая содержит в качестве "реактивного компонента" мыльную фракцию, в частности металлическое мыло, и предпочтительным образом - в качестве "нереактивного компонента" - определенные наполнители. Предпочтительным образом содержащийся "нереактивный компонент" (наполнители) способствует хорошей сцепляемости с металлической поверхностью, заполняя ее неровности, что обусловлено незначительным размером частиц материалов-наполнителей, и действует, таким образом, как реактивный грунт или же как адгезионное средство. "Реактивный компонент" - в зависимости от размера его фракции, содержащейся в сухой субстанции, - может уже сам по себе обеспечить качество смазки, достаточное для проведения последующего процесса деформации (например, для волочения проволоки), так что в данном случае можно вполне обойтись без еще одного смазывающего средства. Однако, предпочтительным образом добавляется "собственно смазочное средство", при этом речь может идти об известном твердом смазочном веществе, в котором присутствуют фракции металлического мыла. Фракции мыла, входящие в состав сухого материала-носителя, согласно изобретению, и сухого смазочного средства, вследствие компенсации значений pH вступают в реакцию друг с другом, в результате которой посредством полученного в соответствии с изобретением слоя-носителя смазочного средства достигается хорошая сцепляемость сухого смазочного средства с материалом.

Специальное устройство для нанесения нового сухого материала-носителя в качестве слоя-носителя смазочного материала имеет, согласно изобретению, "резервуар для сухого нанесения покрытия", предназначенный для приема множества свободных прижимных тел, а также определенного количества сухого материала-носителя, причем для образования слоя-носителя смазочного материала на материале, который помещается в резервуар по меньшей мере своими отдельными участками, окружающие материал прижимные тела, могут приводиться в движение таким образом, что они посредством равномерного соприкосновения с поверхностью материала механически напрессовывают на поверхность материала, втирают в нее или прижимают к ней содержащийся между ними сухой материал-носитель. В результате этого довольно мелкие частицы сухого вещества прочно вдавливаются в имеющиеся шероховатости поверхности. Устройств может иметь шнековую систему, инжекторную систему или систему сухого погружения; предпочтительная форма исполнения устройства по изобретению более подробно поясняется в описании фигур. Изобретение дает возможность производить процесс нанесения покрытия чрезвычайно просто и экономично. Для этого достаточно лишь добавить в резервуар к прижимным телам сухой материал-носитель.

Затем следует позаботиться лишь о том, чтобы в наличии постоянно имелся "резервуар" с достаточной степенью наполнения, то есть сухой материал-носитель нуждается в добавлении того количества, которое было произведено. Операция по выводу отходов или же по полному опорожнению отпадает полностью, что является преимуществом.

Прижимные тела могут предпочтительным образом быть образованы самим сухим материало-носителем, если он состоит из более крупных частиц или частей в форме гранул или окатышей. При этом предпочтительным образом разные формы и/или размеры комбинируются друг с другом таким образом, что возникает фракция, состоящая из крупных частиц, и фракция, состоящая из мелких частиц, причем фракция крупных частиц действует как прижимные тела, которые при этом одновременно истираются, образуя мелкодисперсные частицы, которые затем с помощью более крупных частиц механически напрессовываются на поверхность материала. Таким образом, фракция мелкодисперсных частиц возникает практически "сама по себе", так что в основном следует дополнять только фракцию крупных частиц.

В связи с изобретением, далее, особое преимущество состоит в том, что предшествующее обязательное удаление слоя окалины, то есть удаление оксидного слоя, осуществляется сухим способом. Для этого предпочтительным образом предусмотрено устройство, аналогичное устройству для нанесения покрытия, согласно изобретению, которое снабжено резервуаром для приема множества свободных стабильных по форме мелющих тел, которые окружают материал, размещенный, по меньшей мере, своими участками внутри резервуара, и могут приводиться в движение таким образом, что они механически удаляют слой окалины за счет равномерного соприкосновения с поверхностью материала. При этом при специальном применении в процессе волочения проволоки особое преимущество состоит в том, что проволока может обрабатываться прямолинейно в направлении волочения непрерывным способом, так что при этом не возникает никакого непредусмотренного и, соответственно, неопределенного удлинения проволоки.

Следующие предпочтительные варианты и особые формы выполнения изобретения содержатся в соответствующих зависимых пунктах формулы изобретения, а также в последующем описании.

Ниже изобретение поясняется более подробно на чертеже. При этом в качестве примера приводится специальный случай применения изобретения при "волочении проволоки", однако изобретение этим не ограничивается. И более того, основополагающие приемы, содержащиеся в изобретении, могут быть использованы также в связи с другими способами деформации, такими как, например, волочение труб, глубокая вытяжка и холодная протяжка.

На чертеже представлено:

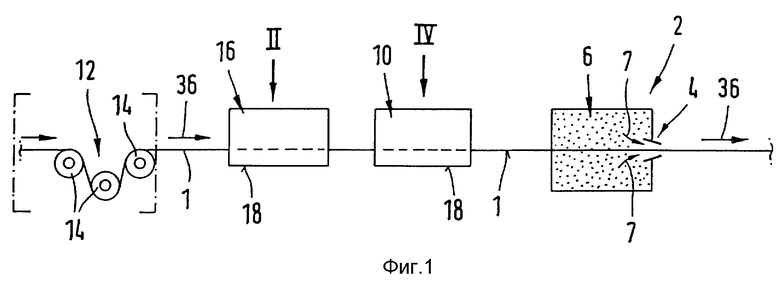

На фиг. 1 - принципиальная схема устройства волочения проволоки с компонентами, согласно изобретению.

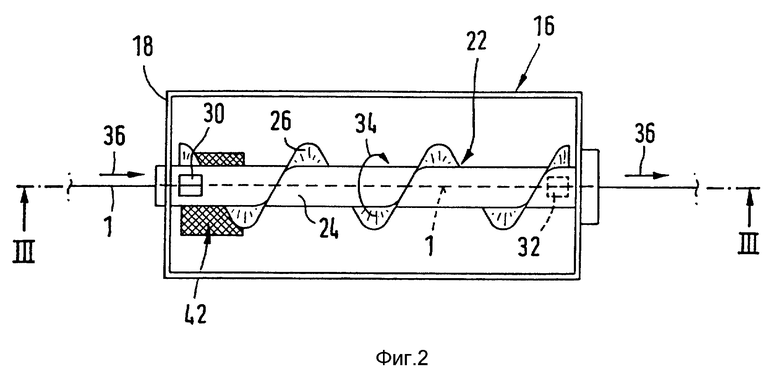

На фиг. 2 - вид сверху в направлении стрелки II, согласно фиг. 1, на "устройство снятия окалины", согласно изобретению.

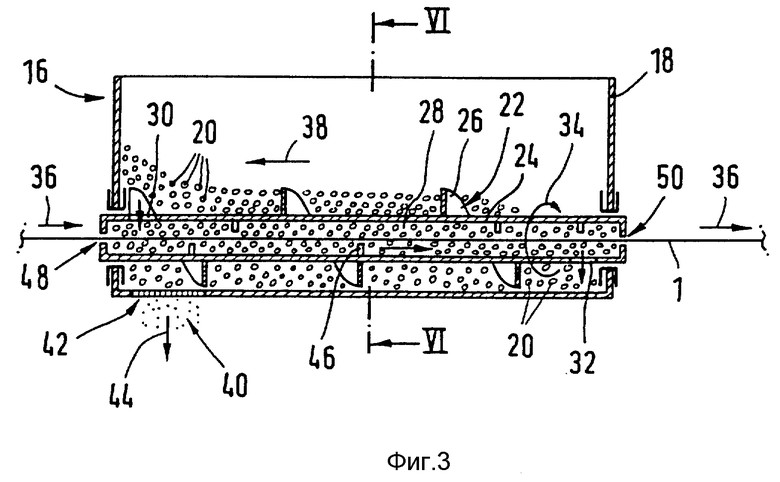

На фиг. 3 - продольный вертикальный разрез через устройство снятия окалины в плоскости III-III разреза, согласно фиг. 2.

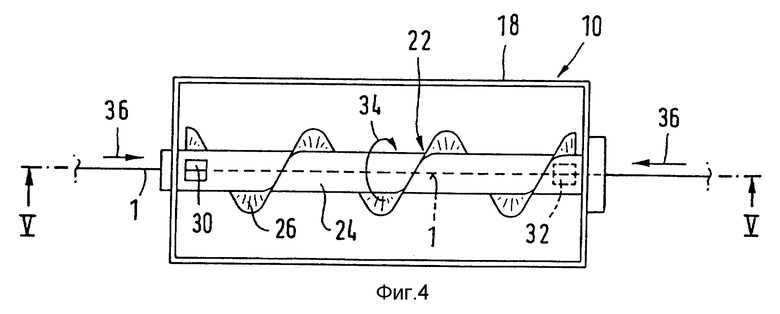

На фигуре 4 - вид сверх в направлении стрелки IV, согласно фиг. 1, на "устройство сухого нанесения покрытия", согласно изобретению.

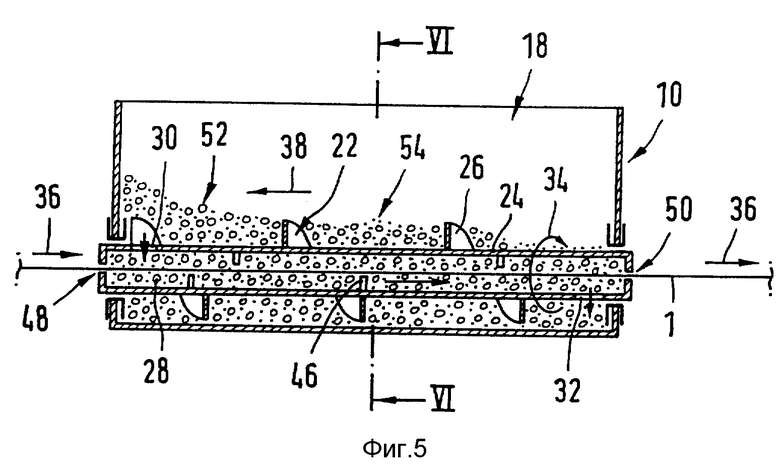

На фиг. 5 - продольный вертикальный разрез через устройство для нанесения покрытия в плоскости У-У разрез, согласно фиг. 4.

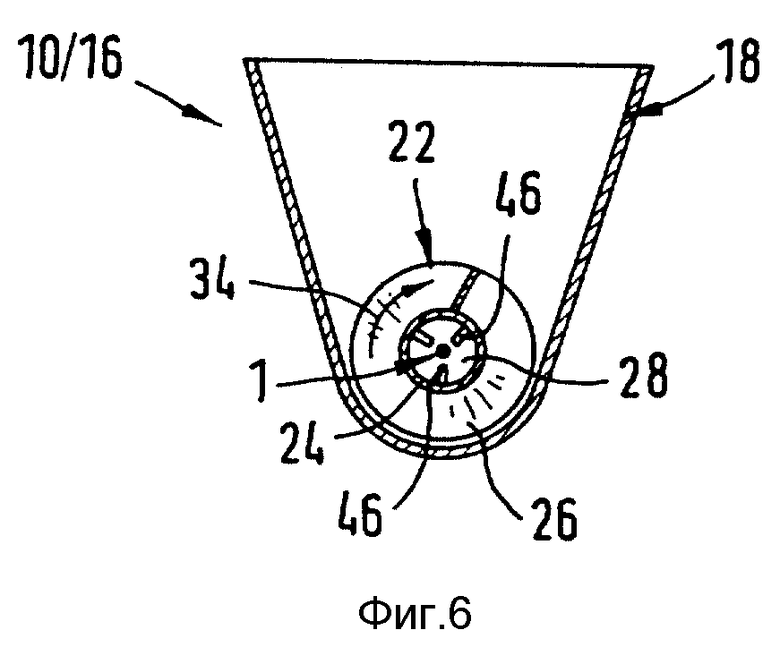

На фиг. 6 - поперечный вертикальный разрез через устройство снятия окалины или устройство нанесения покрытия в плоскости VI-VI-разрез, согласно фиг. 3 или фиг. 5.

На различных фигурах чертежа одинаковые детали снабжены постоянно одними и теми же ссылочными позициями. Каждое описание детали, встречающееся только один раз со ссылкой на одну из фигур чертежа, имеет силу также и для других фигур чертежа, на которых эту деталь можно распознать по соответствующей ссылочной позиции.

Согласно фиг. 1, проволочный материал 1, прошедший предварительную деформацию во время горячей прокатки, подвергается в процессе непрерывной обработки, или так называемого способа волочения, холодной деформации, для чего он протягивается, по меньшей мере, через одну волочильную позицию 2, а обычно все-таки последовательно через несколько волочильных позиций. Каждая волочильная позиция 2 состоит известным образом из волочильной матрицы 4 (изготовленной, в частности, из алмаза или твердого сплава) и расположенной перед ней емкости 6 для смазочного материала, в которой находится твердое смазочное вещество, в частности, в виде порошка на базе металлического мыла, с помощью которого проволочный материал 1 протягивается таким образом, что частицы смазки прилипают к проволоке и прихватываются в направлении стрелки 7 в волочильную матрицу 4, образуя тем самым слой разделительной смазки.

Для улучшения сцепляемости твердого смазочного материала с материалом 1, с одной стороны, предусмотрен предшествующий процесс снятия окалины (удаления поверхностного оксидного слоя), а с другой стороны, после удаления окалины в устройстве 10 для нанесения покрытия, согласно изобретению на поверхности проволочного материала 1 образуется слой-носитель смазочного вещества, а именно, согласно изобретению, при использовании нового способа сухого нанесения покрытия, который ниже будет поясняться более подробно.

Снятие окалины с проволочного материала 1 осуществляется, в частности, механическим путем (сухое удаление окалины) и может проводиться посредством многократной гибки проволочного материала 1 в известном устройстве 12 гибки для снятия окалины, когда проволочный материал 1 многократно огибает направляющие ролики или валики 14. Дополнительно, но предпочтительным образом альтернативно известному устройству 12 гибки для снятия окалины (по этой причине оно и представлено на фиг. 1 в квадратных скобках), согласно изобретению, предусмотрено новое "линейное устройство 16 для снятия окалины".

Это устройство 16 для снятия окалины, согласно изобретению, должно поясняться более подробно на основе фиг. 2, 3 и 6. Оно имеет резервуар 18 в форме ванны для принятия множества свободных мелющих тел 20 (изображено только на фигуре 3), которые окружают материал 1, расположенный соответственно, по меньшей мере, участками внутри резервуара 18, и могут быть приведены в движение таким образом, что они, контактируя равномерно с поверхностью материала (механическое давление удар и/или трение), механически удаляют слой окалины. Для приведения в движение мелющих тел 20 внутри резервуара 18 размещен транспортирующий шнек 22, который приводится во вращение посредством привода. Этот транспортирующий шнек 22 состоит из вала 24 шнека и червячных витков червяка 26, огибающих вал шнека 24 по винтовой линии в образующих поперечные ребра. Как представлено на виде в разрезе, представленном на фиг. 6, витки червяка 26 имеют в осевой проекции цилиндрическую боковую поверхность, а днище резервуара 18 вогнуто соответствующим образом так, что витки червяка 26 расположены на минимальном расстоянии окружного зазора от днища резервуара. Расположенный, в частности, приблизительно горизонтально вал 24 шнека имеет осевой обрабатывающий канал 28 для проводки проволочного материала 1. Таким образом, вал 24 шнека выполнен практически трубообразным. В своих обеих конечных зонах, расположенных внутри резервуара 18, вал 24 шнека имеет соответственно радиальное проходное отверстие 30, 32 для мелющих тел 20, причем транспортирующий шнек 22 в зависимости от направления винтовой линии червяка приводится во вращение в направлении стрелки 34 таким образом, что мелющие тела 20 (смотри, в частности, фиг. 3) начинают двигаться по кругу, а именно вне обрабатывающего клапана 28 и вала 24 шнека в емкости 18 в направлении (стрелка 38), противоположном направлению протяжки (стрелки 36) проволочного материала 1, а затем проходят через первое проходное отверстие 30 во внутрь обрабатывающего канала 28 и там двигаются в направлении протяжки 36, причем они в основном прихватываются проволочным материалом 1, перемещающимся в этом направлении, и во время этого движения, постоянно соприкасаясь с ним, удаляют слой окалины, образуя при этом частицы окалины 40. Затем в концевой зоне обрабатывающего канала 28 мелющие тела 20 вместе с частицами окалины 40 выходят через второе проходное отверстие 32 вала 24 шнека, в частности опять же под действием силы тяжести, из обрабатывающего канала 28 и попадают в зону резервуара 18, окружающую транспортный шнек 22. Здесь мелющие тела 20 снова приводятся в движение в направлении стрелки 38 и т.д. Для того чтобы удалить из резервуара 18 частицы окалины 40, содержащиеся между мелющими телами 20, резервуар 18 имеет целесообразным образом в своей нижней части, то есть в зоне своего днища, ячейки 42 сита, предназначенные для того, чтобы образовавшиеся частицы 40 окалины под действием силы тяжести выпадали из резервуара (смотри стрелку 44 на фиг. 3), в то время как мелющие тела 20 продолжали бы циркулировать в резервуаре 18. Для того чтобы сделать движение мелющих тел 20 внутри обрабатывающего канала 28 более интенсивным, внутри обрабатывающего канала 28 предпочтительным образом предусмотрены насадки 46, смотрящие во внутрь в направлении предпочтительным образом центрично проходящего проволочного материала 1, предназначенные для перемешивания и турбулизации мелющих тел 20. Целесообразным образом эти насадки 46 равномерно распределены по длине и периферии обрабатывающего канала 28. Эти насадки 46 расположены предпочтительным образом радиально и могут быть образованы штифтами или заклепками, вставленными в стенку полого вала 24 шнека и закрепленными там. Дополнительно или в качестве альтернативы этим насадкам 46 внутри обрабатывающего канала 28 могут быть образованы также сужения поперечного сечения (не изображены), равномерно распределенные по его длине, для того чтобы посредством мелющих тел 20 оказывать прессующее воздействие на проволочный материал 1. Для пропуска проволочного материала 1 через обрабатывающий канал 28 с одной стороны предусмотрено осевое отверстие 48 для входа проволоки, которое ведет в обрабатывающий канал, а с другой стороны - осевое отверстие 50 для выхода проволоки, которое ведет из обрабатывающего канала 28 и резервуара 18 наружу, причем входное отверстие 48 и выходное отверстие 50 имеют соответственно предпочтительным образом немного больший диаметр, чем проволочный материал 1 для того, чтобы относительное движение могло происходить практически без трения. В зоне выходного отверстия 50 может быть предусмотрен предпочтительным образом скребок для удерживания частичек 40 окалины, то есть для удаления пыли или для очищения проволочного материала 1 (не изображен). Используемые, согласно изобретению, мелющие тела 20 выполнены предпочтительным образом по меньшей мере приблизительно шарообразной формы и состоят из относительно твердого, имеющего стабильную форму материала, в частности из керамического материала или из стали. Особой пригодностью отличается силикат магния или окись алюминия. Диаметр мелющих тел 20 находится предпочтительным образом в диапазоне от 3 мм до 25 мм.

На основании фиг. 4-6 следует более подробно пояснить вскользь упоминавшееся выше устройство 10 для сухого нанесения покрытия, согласно изобретению. В предпочтительной представленной форме выполнения это устройство 10 соответствует принципиально и конструктивно устройству 16 для снятия окалины, так что в части более подробных моментов можно сослаться на приведенное выше описание, причем одинаковые детали снабжены соответственно одинаковыми ссылочными позициями. Далее, следует лишь более подробно вернуться к специальным отличиям. Так, резервуар 18 устройства 10 для нанесения покрытия служит для приема множества свободных прижимных тел 52, которые в основном соответствуют мелющим телам 20 устройства 16 для снятия окалины и/или могут быть образованы более крупными частицами (окатышами) специального сухого материала-носителя 54. Определенное количество этого специального сухого материала-носителя 54 добавляется в виде порошка и/или гранул в резервуар 18 - при необходимости дополнительно к имеющим стабильную форму прижимным телам 52. Также и здесь прижимные тела 52 приводятся в движение внутри резервуара 18 таким образом, что они, осуществляя равномерный контакт с поверхностью материала, механическим путем наносят на поверхность материала 1 содержащийся между ними мелкодисперсной сухой материал-носитель 54 в виде слоя-носителя смазочного материала. При этом речь идет практически о напрессовывании, придавливании, накатывании или втирании, в результате чего в каждом случае частички вдавливаются в углубления в поверхности материала 1. Движение прижимных тел 52 осуществляется также и здесь, в основном, за счет транспортирующего шнека 22. Это означает, что прижимные тела 52 движутся в резервуаре 18 вместе с содержащимися между ними мелкодисперсными частицами сухого материала-носителя 54 вне обрабатывающего канала 28 в направлении 38, противоположном направлению 36 протяжки, затем проходят через первое проходное отверстие 30 в обрабатывающий канал 28, там захватываются проволочным материалом 1 в направлении 36 протяжки и образуют при этом слой-носитель смазочного материала, а в концевой зоне обрабатывающего канала 28 снова выходят из него через второе проходное отверстие 32. Этот цикл повторяется непрерывно. Движение прижимных тел 52 внутри обрабатывающего канала 28 становится интенсивнее за счет насадок 46 и/или за счет сужений поперечного сечения. Предпочтительным образом за счет постоянного движения прижимных тел 52 сухой материал-носитель 54 очень тонко растирается или перемалывается; возникающие в результате этого чрезвычайно маленькие частицы особенно хорошо налипают в мелких углублениях поверхностной структуры материала 1. Входное отверстие 48 для проволоки имеет здесь предпочтительным образом несколько незначительно больший диаметр, чем проволочный материал 1, для обеспечения движения, не сопровождающегося трением или же сопровождающегося незначительным трением. В противоположность этому выходное отверстие 50 предпочтительным образом своим диаметром таким образом согласовано с проволочным материалом 1 и желаемой толщиной слоя-носителя смазочного материала, что желаемая толщина слоя устанавливается путем съема части слоя-носителя смазочного материала, который внутри обрабатывающего канала 28 несколько "толще". Что касается материала и размеров, то прижимные тела 52 соответствуют мелющим телам 20 устройства 16 для снятия окалины и/или, по меньшей мере, частичное количество прижимных тел образуется самим сухим материалом-носителем 54, имеющим форму гранул или "окатышей". Следует упомянуть также, что резервуар 18 загрузочного устройства 10 в своей нижней, имеющей форму ванны, зоне имеет естественное замыкание, то есть она не имеет ячеек сита или им подобных, как, например, приспособление 16 для снятия окалины.

Предпочтительным образом рабочие операции "снятие окалины" и/или "сухое нанесение покрытия", согласно изобретению, могут быть проведены непосредственно во время самого процесса волочения проволоки, то есть устройство 10 для нанесения покрытия, согласно изобретению, и/или устройство 16 для удаления окалины, согласно изобретению, устанавливаются перед (первой) позицией протяжки 2. Причем это очень благоприятно влияет на производительность.

В соответствии с изобретением предпочтительно используют сухой материал-носитель 54, который состоит, в частности, из сухой рецептуры, имеющей форму порошка и/или гранул, которая предпочтительным образом содержит определенные составные части: наполнителя и мыльную фракцию. Наполнители влияют в первую очередь на сцепляемость с материалом 1 и состоят предпочтительно, по меньшей мере, из окислов металла и/или солей металла. Мыльная фракция состоит, в частности, из металлического мыла или из смеси нескольких (например, двух) видов металлического мыла и способствует образованию грунтового сцепляющего слоя для сухого смазочного средства, наносимого впоследствии на позиции 2 протяжки, что является следствием реакции фракций мыла друг с другом. Сухая рецептура, согласно изобретению, содержит предпочтительно относительно высокую долю наполнителя, равную, в частности, приблизительно 70-98 вес.%, и относительно малую долю мыла, в частности, от 2 до 30 вес. %. В соответствии с этим предпочтительным образом может использоваться сухое смазочное средство на базе мыла с очень высоким содержанием мыла и малым содержанием наполнителя. Согласно изобретению, речь идет таким образом о "смещении" наполнителей, способствующих улучшению сцепления с материалом, в сухой материал-носитель, согласно изобретению. Незначительная доля мыла в сухом материале-носителе действует лишь как соединяющий компонент по отношению к твердой смазке. Согласно изобретению, можно однако предусмотреть, что сухой материал-носитель за счет высокого содержания мыла уже обладает достаточными смазочными свойствами, так что в данном случае можно даже отказаться от наносимого на следующей стадии твердого смазочного материала.

Для сухой рецептуры, согласно изобретению, имеется естественно множество различных возможностей. Ниже мы называем некоторые, обладающие особым преимуществом, сухие рецептуры в качестве примера.

A.

- Наполнители:

приблизительно 38 вес.% двуокиси титана

приблизительно 38 вес.% фосфата лития и

приблизительно 15 вес.% окиси магния, а также фракция мыла:

приблизительно 9 вес.% стеарата цинка.

B. Сухие рецептуры, содержащие в качестве составной части калиевое мыло

B.1. Приблизительно 23 вес.% поташа (карбоната калия)

приблизительно 45 вес.% жирной кислоты

приблизительно 6 вес.% двуокиси титана

приблизительно 26 вес.% карбоната

B.2. Приблизительно 25 вес.% поташа (карбоната калия)

приблизительно 70 вес.% жирной кислоты

приблизительно 5 вес.% жирного спирта

Калиевое мыло обладает особыми преимуществами, поскольку сегодня для готового конечного материала требуется быстрая и простая очистка от смазочных веществ. С помощью фракций калиевого мыла может быть получен предпочтительным образом водорастворимый слой смазочного материала. В остальном сухой материал-носитель на базе фракции калиевого мыла может иметь следующие преимущества по отношению, например, к фракциям калиевого и натриевого мыла.

1. Более равномерное нанесение покрытия на подвергаемый деформации материал за счет лучшей сцепляемости с поверхностью.

2. Более высокая стабильность за счет более высокой точки плавления калиевого мыла.

Поэтому достаточно очень незначительного количества наполнителя, а при известных обстоятельствах можно и вовсе обойтись без него. И все же, при наличии возможности более быстрой и более простой очистки деформированного материала можно достичь более высокой степени деформации материала (в противоположность сухим носителям, имеющим фракции мыла и наполнителя, которые базируются, например, на Ca, Na или литии).

3. Сухой материал-носитель с фракцией калиевого мыла предпочтительным образом пригоден для тех случаев, когда можно обойтись без последующего использования в процессе волочения твердого смазочного материала, получив при этом хорошие смазочные свойства, а именно, прежде всего тогда, когда фракция калиевого мыла превышает 70%.

4. Материалы, имеющие покрытие сухого материала-носителя, содержащего фракцию калиевого мыла, можно предпочтительным образом хорошо обрабатывать в последующем процессе мокрой деформации и в процессе мокрого волочения, при этом отпадает необходимость в каком-либо другом смазочном компоненте. Материал, имеющий сухое покрытие, нужно лишь обрабатывать водой, в результате чего сразу же образуется поверхность, легко подвергаемая деформации за счет образующегося смазочного покрытия, представляющего собой эмульсию или дисперсию, в зависимости от точности выдерживания сухой рецептуры. При этом неожиданно проявляется следующее ошеломляющее преимущество: свойства сцепляемости материала, подвергнутого деформации, и, соответственно, проволоки, с другими материалами, такими как резина, могут меняться в положительную сторону. Это представляет собой существенное преимущество, например, для шинной промышленности, где стальная проволока соединяется с резиной (steelcord-tyrecord wire).

C. Сухие рецептуры на синтетической или растительной основе

Такие рецептуры находят применение там, где требуется высшая степень нерастворимости нанесенного покрытия, например, для заполнения (уплотнения) стыков, швов, трещин, пор (так называемая разделительная смазка). Соединения или реакции сухого носителя с твердым смазочным средством или с мокрой смазкой (также и с минеральным маслом) или водой не происходит.

Процесс осуществления способа для нанесения слоя-носителя смазочного материала, согласно изобретению, предпочтительным образом с предшествующим снятием окалины, достаточно ясно представлен в предшествующем описании, так что необходимость в каких-либо дальнейших пояснениях по всей вероятности отпадает.

Устройство 16 для снятия слоя окалины не ограничивается использованием во время или же до проведения способа нанесения покрытия, согласно изобретению, оно может найти свое применение независимо от этого, то есть отдельно от способа холодной деформации, именно для удаления оксидного слоя или какого-либо идентичного слоя на поверхности - например, перед проведением окраски или перед проведением какой-либо аналогичной операции.

Далее, устройство 10 для нанесения покрытия может использоваться в основном для каждого вида сухого покрытия, а именно не только для нанесения смазочных материалов или носителей смазочных материалов, а например, для образования антикоррозионных слоев или аналогичных слоев, которые можно наносить сухим способом. В этом случае нужно лишь вместо сухого материала-носителя, согласно изобретению, к прижимным телам и/или в качестве прижимных тел добавить в резервуар 18 другой материал для нанесения покрытий в сухой форме (порошок и/или гранулы).

Что касается устройства 10 или, соответственно, 16, то здесь речь идет в общем и целом об "устройстве для нанесения поверхностного слоя на какой-либо материал, в частности на проволочный материал, и, соответственно, удаления его с какого-либо материала, в частности с проволочного материала, непрерывным способом", которое можно также использовать и независимо от специального применения в способах холодной деформации.

Таким образом, изобретение не ограничивается конкретно представленным и описанным примером выполнения и применения, а охватывает также все в смысле изобретения оказывающие одинаковое воздействие варианты выполнения и применения. Далее, изобретение ни в коем случае не ограничивается признаками, содержащимися в каждом из независимых пунктов изобретения, а может быть определено также любой другой комбинацией определенных признаков из совокупности отдельных признаков, раскрытых в заявке. Это означает, что в принципе практически каждый отдельный признак каждого независимого пункта формулы изобретения может быть опущен или же заменен по меньшей мере отдельным признаком, раскрытым в другом месте заявки. В этом отношении формулу изобретения следует понимать лишь как первую попытку формулировки изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ ПОРАЖЕННОГО ОКАЛИНОЙ ДЕФОРМИРУЕМОГО МАТЕРИАЛА СМАЗОЧНЫМ МАТЕРИАЛОМ | 2014 |

|

RU2667190C2 |

| АНТИКОРРОЗИОННАЯ СМАЗКА ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2351637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ГОРЯЧЕКАТАНОЙ ЗАГОТОВКИ | 1997 |

|

RU2138351C1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКИХ ФОРМОВАННЫХ ИЗДЕЛИЙ ДЛЯ ХОЛОДНОГО ФОРМОВАНИЯ | 2014 |

|

RU2696628C2 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2281972C1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

Изобретение касается способа и устройства для нанесения поверхностного слоя-носителя смазочного материала на материал, подвергаемый холодной деформации, в частности на проволочный материал, получаемый способом протяжки. На слой-носитель смазочного вещества впоследствии может наноситься твердое смазочное вещество. Для образования слоя-носителя смазочного вещества на очищенную от окалины поверхность непосредственно наносится материал-носитель, находящийся в сухой фазе. Резервуар служит для размещения множества свободных прижимных тел, а также определенного количества нового сухого материала-носителя. Для образования слоя-носителя смазочного материала на материале, на который должно наноситься покрытие и который соответственно по меньшей мере своими участками размещен внутри резервуара, окружающие его прижимные тела приводятся в движение. Они наносят механическим путем на поверхность материала содержащийся между ними сухой материал-носитель, образуя равномерный контакт с поверхностью материала. Устройство для удаления окалины перед нанесением слоя-носителя имеет резервуар со свободными мелющими телами с транспортным шнеком. 4 с. и 23 з.п. ф-лы, 6 ил.

| US4553416, 19.11.85 | |||

| Устройство для поверхностной обработки проволоки | 1976 |

|

SU567519A1 |

| US 3961511, 08.06.76 | |||

| US 4545227, 10.08.95 | |||

| РЕКТОСКОП ОДНОРАЗОВЫЙ | 2001 |

|

RU2214149C2 |

| Способ обработки катанки | 1981 |

|

SU1013011A1 |

| Устройство для нанесения сухой смазки на внутреннюю поверхность гильзы | 1987 |

|

SU1454531A1 |

| ВПТБ | 0 |

|

SU395143A1 |

Авторы

Даты

2000-01-10—Публикация

1994-10-19—Подача