Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении проволоки из горячекатаной заготовки с механической обработкой поверхности.

Известен способ изготовления проволоки, включающий разрушение окалины на поверхности заготовки иглофрезами и волочение ее в среде порошковой технологической смазки (см. например, Ю.И. Коковихин, Х.Н. Белалов, В.А. Пинашина. Подготовка поверхности металла к волочению. Учебное пособие: Свердловск, 1980. - С. 72-77).

Недостатком данного способа является то, что разрушение окалины на поверхности заготовки осуществляют перед волочением, что приводит к появлению дополнительного наклепа и снижению адгезионных свойств поверхности заготовки.

Наиболее близким аналогом к заявляемому объекту является способ изготовления проволоки, включающий разрушение окалины на поверхности заготовки и ее волочение в среде сухой технологической смазки. При этом разрушение окалины на поверхности заготовки осуществляют в роликовых окалиноломателях, а в качестве смазки используют порошковое мыло (см. А.А. Богачев, Н.П. Черненко, Ю. И. Коковихин и др. Механическое удаление окалины с поверхности катанки и совмещение его с волочением. Черметинформация. Обзорная информация. Сер. 9. Метизное производство, 1977, вып. 5).

Недостатком известного способа является то, что разрушение окалины на поверхности заготовки осуществляют перед волочением путем дополнительной знакопеременной деформации изгиба, в результате чего на поверхности заготовки сохраняется большое количество остаточной окалины, что снижает механические и адгезионные свойства готовой проволоки.

Технической задачей заявляемого изобретения является создание комплексного воздействия на поверхность заготовки путем разрушения окалины на ее поверхности непосредственно в очаге деформации и пластическое растяжение проволоки после выхода ее из волоки, что позволяет исключить возникновение на ее поверхности дополнительного наклепа, обеспечить сохранение развитой поверхности, в результате чего изготавливаемая проволока будет иметь высокие механические и адгезионные свойства.

Поставленная задача решается тем, что в известном способе изготовления проволоки из горячекатаной заготовки, включающем разрушение окалины на поверхности заготовки, деформацию ее волочением в среде сухой технологической смазки, согласно изобретению, в очаге деформации заготовки дополнительно создают магнитное поле, разрушение окалины на поверхности заготовки осуществляют одновременно с ее волочением, причем в качестве сухой технологической смазки при волочении используют магнитную прокатную окалину, после чего осуществляют пластическое растяжение проволоки с изгибом.

Отличительный признак, характеризующий разрушение окалины на поверхности заготовки одновременно с ее волочением, в известных технических решениях не обнаружен.

Сведений об использовании при волочении проволоки в качестве сухой технологической смазки магнитной прокатной окалины в известных технических решениях не обнаружено.

Известно создание магнитного поля в очаге деформации для удержания магнитной жидкости, являющейся смазкой при волочении труб (см. патент СССР N 1793980, B 21 C 1/24 и авт. св. СССР N 1784324, B 21 C 1/24).

В заявляемом техническом решении создание магнитного поля в очаге деформации предназначено для создания равномерного слоя магнитной прокатной окалины вокруг поверхности заготовки перед входом в очаг деформации и создания равномерного сцепления частиц магнитной прокатной окалины с поверхностью заготовки в очаге деформации.

Следовательно, указанный отличительный признак наравне с известным техническим свойством проявляет новое свойство.

Известно выполнение пластического растяжения с изгибом (см. авт. св. СССР N 1532112, B 21 C 43/04).

Как в известном, так и в заявляемом решениях указанная операция проявляет одно и то же техническое свойство.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемый способ изготовления проволоки из горячекатаной заготовки не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентноспособности "изобретательский уровень".

Способ изготовления проволоки из горячекатаной заготовки осуществляется следующим образом. Предварительно готовят смазку, в качестве которой используют магнитную прокатную окалину. Для этого отдельно берут магнитную прокатную окалину, например, с установок механической очистки катанки, ее измельчают, при необходимости сушат и просеивают. Для реализации заявляемого способа используют, например, магнитную прокатную окалину фракции 50-150 мкм. Подготовленную таким образом окалину засыпают в мыльницу из немагнитного материала волочильного стана. Затем горячекатаную заготовку со слоем окалины на поверхности подают на заправочной скорости в волочильный стан. Заостренный конец заготовки, заправленный в волочильный стан, удерживается волочильным барабаном. Одновременно в очаге деформации создают магнитное поле, например, постоянным магнитом, который располагают за очагом деформации. Напряженность магнитного поля выбирают из условия обеспечения достаточной силы магнитного притяжения частиц магнитной прокатной окалины к поверхности горячекатаной заготовки. Напряженность создаваемого магнитного поля в заявляемом способе составляет H = 100 кА/м. Создаваемое таким образом в очаге деформации магнитное поле позволяет удерживать магнитную прокатную окалину на поверхности горячекатаной заготовки перед очагом деформации.

После этого включают волочильный стан на рабочую скорость. При движении горячекатаной заготовки со слоем поверхностной окалины в очаг деформации втягивается магнитная прокатная окалина, которая удерживается магнитным полем. При этом магнитная прокатная окалина, являясь технологической смазкой, создает в очаге деформации разделительный слой между инструментом (волокой) и пластически деформируемой горячекатаной заготовкой. По мере прохождения заготовки по каналу волоки на нее воздействует увеличивающееся со стороны инструмента давление. При этом происходит отрыв окалины с поверхности горячекатаной заготовки. Под действием нормальных и касательных напряжений оторвавшаяся окалина разрушается и смешивается с магнитной прокатной окалиной. При этом в освободившееся пространство, образованное на поверхности заготовки после отрыва окалины, поступает магнитная прокатная окалина, что обеспечивает перераспределение и выравнивание давления по сечению заготовки в очаге деформации. Это позволяет обеспечить низкую неравномерность деформации заготовки, что приводит к повышению ресурса пластичности проволоки, то есть к улучшению ее механических характеристик.

При дальнейшем перемещении по каналу волоки деформируемой горячекатаной заготовки с образованным вокруг последней слоем смеси окалины происходит выравнивание свойств и гомогенизация этого слоя. Так как однородная гомогенная смесь окалины в очаге деформации находится под действием высокого давления и температуры, то происходит ее уплотнение на поверхности деформируемой заготовки, и поэтому на выходе из волоки проволока будет покрыта опрессованным слоем смеси окалины, образующим равномерную цилиндрическую оболочку.

Оболочка с поверхностью проволоки имеет незначительную механическую связь. Для разрушения этой связи и окончательного удаления оболочки окалины с поверхности после волочения осуществляют пластическое растяжение с изгибом. Осуществление указанной операции позволяет равномерно разрушить оболочку, что приводит к созданию развитой поверхности проволоки, а следовательно, к улучшению адгезионных свойств проволоки.

Осыпавшуюся с поверхности проволоки окалину после соответствующей подготовки засыпают вновь в мыльницу волочильного стана.

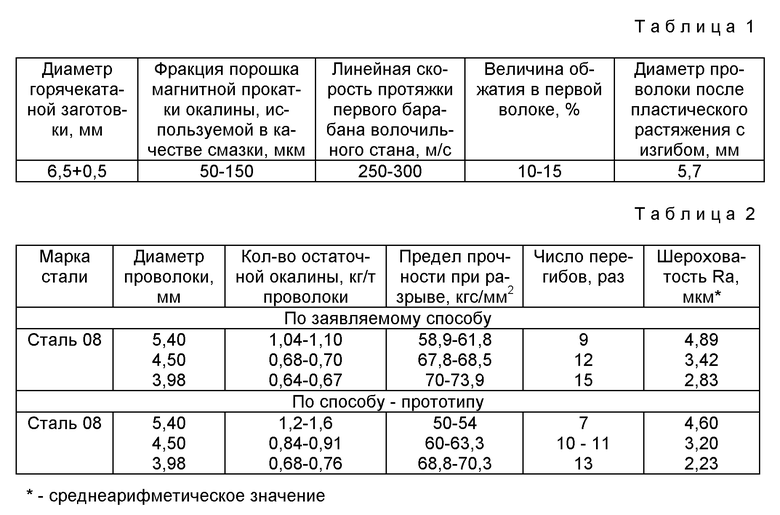

Для обоснования технических преимуществ заявляемого способа по сравнению с прототипом были проведены лабораторные испытания. Технологические параметры процесса изготовления проволоки из горячекатаной заготовки согласно заявляемого способа представлены в табл. 1.

Волочение проволоки осуществляли по традиционной технологии на проволочном волочильном стане 4/550 модель UDZSA 2500.

Результаты испытаний приведены в табл. 2.

Результаты испытаний показали, что механические свойства проволоки, полученной по заявляемому способу, на 8% выше, чем у проволоки, изготовленной по прототипу, а адгезионные свойства - на 6-7% выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076896C1 |

| СПОСОБ СВЕРХКОМПАКТНОГО ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1995 |

|

RU2089307C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ НА НЕПРЕРЫВНО-РЕВЕРСИВНОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ | 1998 |

|

RU2146974C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ПОСТОЯННОГО ТОКА | 1996 |

|

RU2095931C1 |

| АНТИКОРРОЗИОННАЯ СМАЗКА ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2351637C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ ИЗ НИХРОМА | 2008 |

|

RU2371267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОУГЛЕРОДИСТОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2002 |

|

RU2221654C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ АСИНХРОННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2095933C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении проволоки из горячекатаной заготовки с механической обработкой поверхности. Способ изготовления проволоки включает подготовку магнитной прокатной окалины, используемой в качестве смазки при волочении. Затем осуществляют подачу магнитной прокатной окалины в мыльницу волочильного стана. После этого в волочильный стан заправляют горячекатаную заготовку со слоем поверхностной окалины. Одновременно в очаге деформации создают магнитное поле для создания оболочки из частиц магнитной прокатной окалины и удержания ее на поверхности заготовки перед очагом деформации. В результате волочения в волоке происходит разрушение поверхностной окалины заготовки, ее измельчение и смешивание с магнитной прокатной окалиной. При этом образованная однородная гомогенная смесь спрессовывается в цилиндрическую оболочку вокруг проволоки. Для разрушения и удаления данной оболочки с поверхности проволоки после волочения осуществляют пластическое растяжение с изгибом. Предлагаемый способ позволяет значительно улучшить механические и адгезионные свойства готовой проволоки. 2 табл.

Способ изготовления проволоки из горячекатаной заготовки, включающий разрушение окалины на поверхности заготовки и деформацию ее волочением в среде сухой технологической смазки, отличающийся тем, что в очаге деформации заготовки дополнительно создают магнитное поле, разрушение окалины на поверхности заготовки осуществляют одновременно с ее волочением, причем в качестве сухой технологической смазки при волочении используют магнитную прокатную окалину, после чего осуществляют пластическое растяжение проволоки с изгибом.

| Богачев А.А | |||

| и др | |||

| Механическое удаление окалины с поверхности катанки и совмещение его с волочением, Черметинформация, Сер.9, Метизное производство, 1977, вып.5 | |||

| Способ волочения труб | 1991 |

|

SU1784324A1 |

| Способ волочения | 1985 |

|

SU1470384A1 |

| Способ подготовки поверхности проволоки к волочению | 1988 |

|

SU1646636A1 |

| 0 |

|

SU193424A1 | |

| DE 3619108 A1, 05.02.87 | |||

| DE 3926581 A1, 14.02.91. | |||

Авторы

Даты

1999-09-27—Публикация

1997-07-16—Подача