Изобретение относится к области изготовления формованных оснований, в частности для подушек сидений, и касается способа крепления склеиванием обивки на формованном основании, например из пенополиуретана, в частности для изготовления подушек сидений.

При размещении обивки подушки сиденья в форме или в формовочном агрегате, когда очертания видимой поверхности обивки повторяют очертания внутренних стенок указанной формы или формовочного агрегата, а формованное основание из пенопласта или другого подобного материала, предварительно покрытое слоем клея, прикладывается с некоторым усилием к внутренним стенкам размещенной таким образом обивки, удается после затвердевания клея получить пенопластовую подушку, к которой обивка прилегает благодаря действию клея, в результате в точности следуя всем очертаниям и выступам указанного пенопластового основания.

Следует, однако, заметить, что эффективность приклеивания формованного основания, в частности из формованного пенополиуретана, зависит от качества тонкой формовочной пленки, образующей поверхность любого пенополиуретанового формованного основания. Так, например, на формованном основании из так называемого пенопласта холодного отверждения, при использовании которого вещество, облегчающее выемку из формы, представляет собой воск, растворенный в каком-либо растворителе, имеется проницаемая и очень пористая поверхностная пленка, которая способствует надежному сцеплению в процессе приклеивания пенопластового основания к обивке.

Напротив, на формованном основании из так называемого пенопласта горячего отверждения, когда размещаемое в форме вещество, облегчающее выемку, представляет собой воск в водной дисперсии, имеется довольно толстая, гладкая и малопроницаемая поверхностная пленка, что оказывает крайне неблагоприятное воздействие на качество сцепления в процессе прикрепления пенопластового основания к обивке и требует проведения перед склеиванием операции удаления указанной пленки с помощью щетки.

Кроме того, из соображений наиболее экономичного внедрения описанного способа в промышленное производство приходится максимально уменьшать время затвердевания клея при высыхании, вулканизации или полимеризации. В настоящее время чаще всего применяют способ крепления, состоящий в том, что температуру формы или формовочного агрегата доводят до относительно высокого уровня, порядка 80-120 градусов Цельсия, с тем чтобы при прижатии покрытого клеем основания к обивке, проложенной в форме или формовочном агрегате, температура формы или формовочного агрегата распространилась через ткань и дошла до клея, способствуя тем самым его затвердеванию.

К сожалению, описанный выше известный способ страдает двумя серьезными недостатками. С одной стороны, время распространения тепла от формы или формовочного агрегата через ткань довольно велико, особенно в случае использования ткани, подбитой тонким слоем пенопласта толщиной, как правило, порядка 2-5 мм. В этих условиях даже для полиуретановых клеев с быстрой полимеризацией время затвердевания клея составляет от 40 до 120 с, что предполагает простоту формовочного агрегата и, соответственно, повышение себестоимости процесса.

С другой стороны, в силу того, что видимая сторона обивки обязательно прилегает к стенкам нагретой формы или формовочного агрегата, неизбежны повреждения образующего обивку материала, в результате чего возникают блеск и стирание зерна для искусственных кож из ПВХ, а также метины, нежелательные переливы и образование слоя ворсинок при использовании бархата, трикотажа и пр. Вследствие этого оказывается необходимым прибегать к операциям так называемого матирования с использованием щетки или пара.

Указанные недостатки можно устранить лишь путем снижения температуры формы или формовочного агрегата, что ведет к одновременному увеличению времени затвердевания клея, которое может при этом достигать 180 с. Была также предложена методика более быстрого переноса температуры к клею, с тем чтобы уменьшить время его затвердевания. Этот способ заключается в пропускании сухого пара, имеющего температуру от 150 до 300 градусов. Цельсия, через пенопластовое основание, затем через обивку и, наконец, через отверстия, выполненные в днище формы или формовочного агрегата. В результате высокая температура сухого пара быстрее доходит до клея, время затвердевания которого уменьшается приблизительно до 30 с. Однако и этот способ не свободен от недостатков. Действительно, вводимый в подушку пар необходимо отводить, для чего приходится присоединять днище формы или формовочного агрегата к источнику вакуума, который всасывает этот пар, а затем наружный воздух, с тем чтобы охладить и высушить внутренний объем подушки. В результате из-за дополнительных затрат времени на удаление пара, высушивание и затвердевание клея технология получается излишне длительной и требует значительных экономических затрат, что приводит к повышению себестоимости процесса. Наконец, проходящий через текстильный материал высокотемпературный сухой пар также может вызвать повреждение этого материала.

Кроме того, в случае изготовления обивки из герметичного материала типа искусственной кожи из ПВХ или непроницаемого текстиля данный способ неприменим, поскольку пар не может при этом пройти через обивку. Упомянем наконец, что до сих пор не найдено никаких средств, которые могли бы обеспечить точные фиксацию и установку указанного пенопластового основания на транспортировочном поддоне, с помощью которого проклеенное пенопластовое основание приводится в соприкосновение с обивкой, находящейся в формовочном агрегате. Поэтому, если поддон для транспортировки пенопластового основания можно механически установить в идеально отцентрированное положение в формовочном агрегате, то для самого пенопластового основания, которое чрезвычайно гибко и не имеет приспособления для зацепления, такое надежное центрирование его при установке и фиксации на транспортировочном поддоне оказывается крайне затруднительным. В результате происходит совершенно случайное позиционирование, когда пенопластовое основание недостаточно точно центрируется на обивке, находящейся в формовочном агрегате, из-за чего качество получаемых обитых подушек, в частности с точки зрения их внешнего вида, оставляет желать лучшего, так как появляются смешенные швы, сгибы и т.п.

При использовании современных технологий центрирование и фиксация пенопластового основания на транспортировочном поддоне осуществляются с помощью одной или нескольких жестких, например металлических вставок, которые заделаны в пенопласт и выступают за его пределы, причем выступающие части вставок можно зафиксировать на транспортировочном поддоне механическим способом, например, с помощью застежек или магнитов.

Однако такие средства мешают повторному использованию подушки по окончании ее срока службы, поскольку металлическую вставку надо отделять от пенопласта для целей отдельного повторного использования с одной стороны пенопласта, а с другой - вставки. Кроме этого, такие металлические вставки одноразового использования для центрирования и фиксации являются относительно дорогостоящими.

Наиболее близким аналогом заявляемого изобретения является описанный в патенте США N 4718153, кл. B 68 G 7/00, 12.01.88 способ крепления склеиванием обивки на формованном основании, например, из пенополиуретана, в частности для изготовления подушек сидений, при котором обивку помещают в формовочный агрегат холодного формования, наносят слой клея и нагревают до получения высокой температуры поверхность основания, которая должна взаимодействовать с внутренними стенками обивки.

Цель настоящего изобретения состоит в устранении указанных недостатков. Для достижения этой цели предложен способ крепления склеиванием обивки на формованном основании, например из пенополиуретана, в частности для изготовления подушек сидений, отличающийся тем, что он состоит по существу в том, что обивку помещают в формовочный агрегат холодного формования и крепят ее к последнему с помощью поддерживающей рамки, затем наносят на внутренние стенки обивки слой клея, далее нагревают до получения высокой температуры поверхность основания, которая должна взаимодействовать с внутренними стенками обивки, прерывают нагрев по достижении заданной температуры и сразу же после этого прикладывают нагретое таким образом пенопластовое основание к проклеенным внутренним стенкам обивки, с тем чтобы обеспечить мгновенную теплопередачу через непосредственный контакт с клеем, что ведет к его исключительно быстрому затвердеванию, после чего раскрывают формовочный агрегат и извлекают из него основание с обивкой.

Согласно изобретению, указанный способ относится также к предварительной установке и фиксации указанного формованного основания на подставке и отличается тем, что предварительно получают методом формования пенопластовое основание, выполняют на его несущей поверхности, которая должна взаимодействовать с транспортировочным поддоном, полости, каждая из которых имеет орган для позицирования и фиксации, устанавливают указанное основание на транспортировочном поддоне и фиксируют его на нем посредством обеспечения взаимодействия с расширяющимися центрирующими элементами.

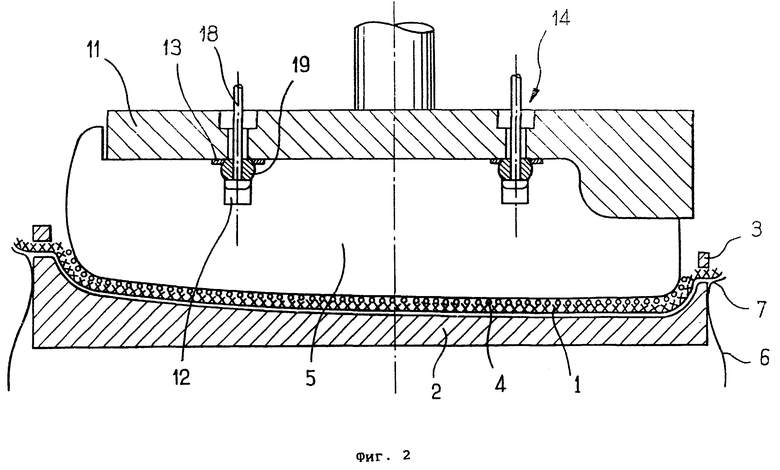

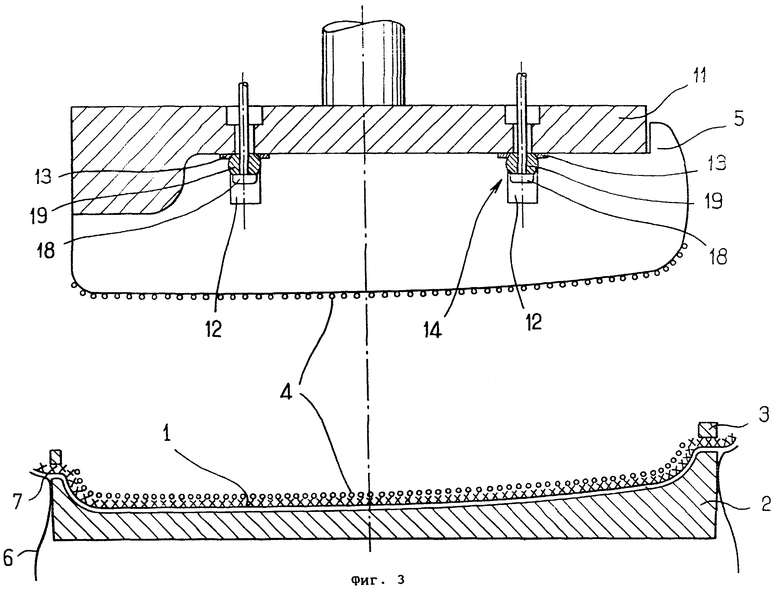

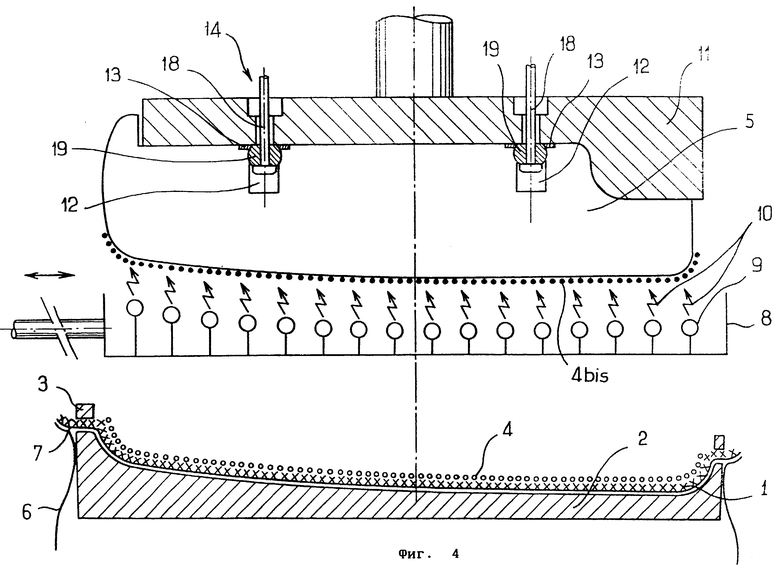

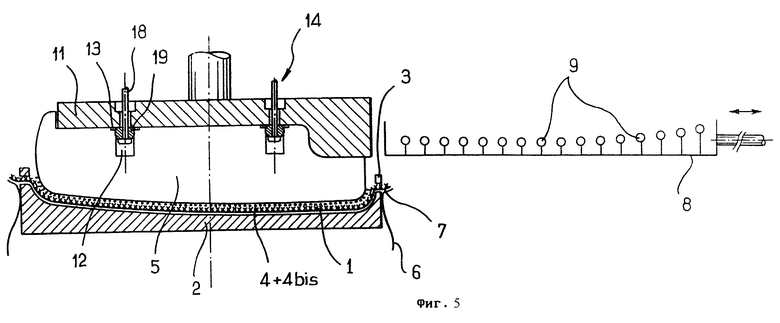

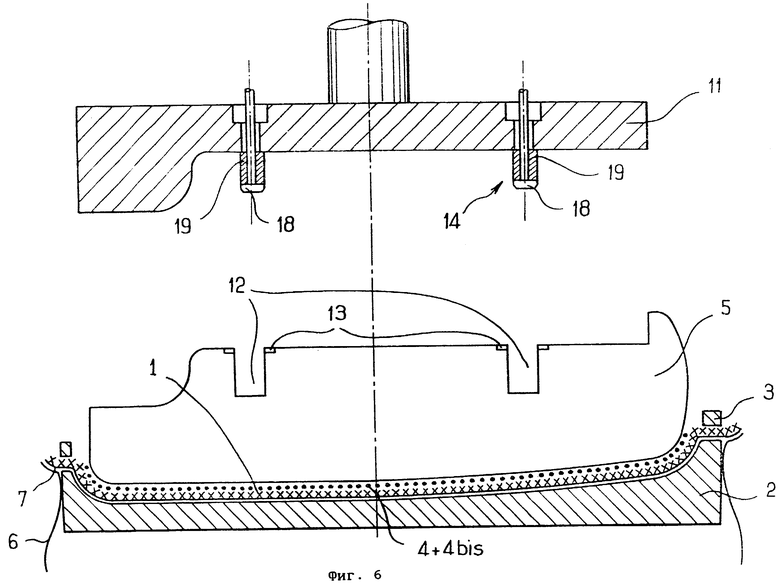

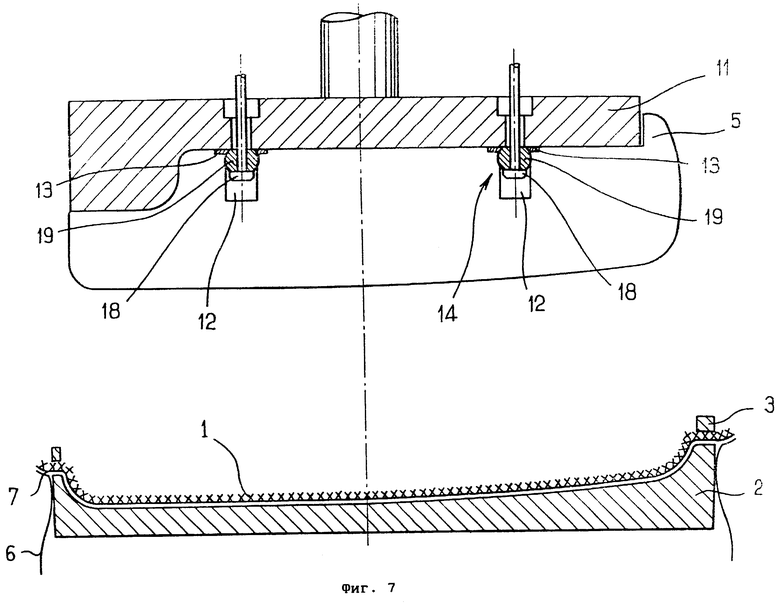

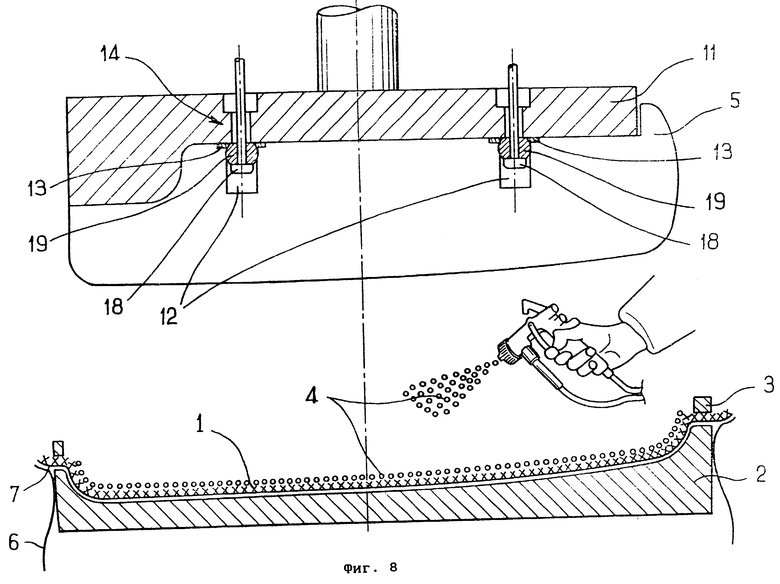

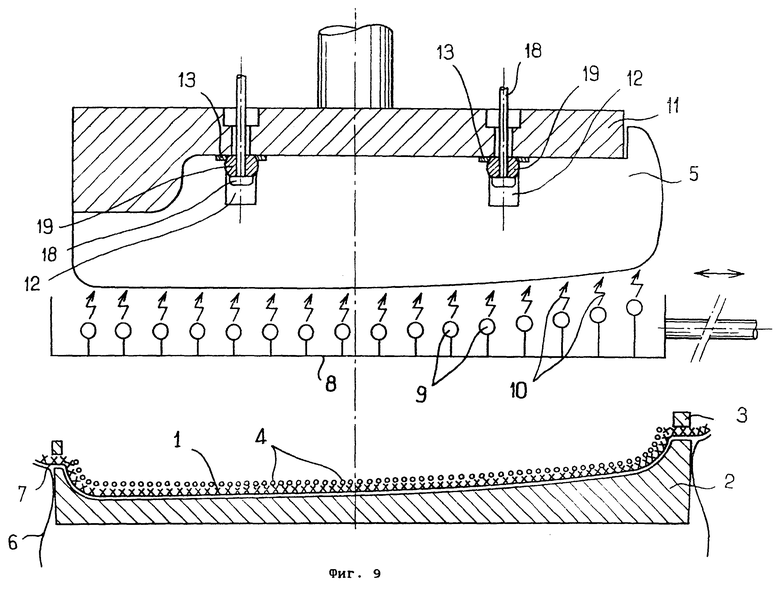

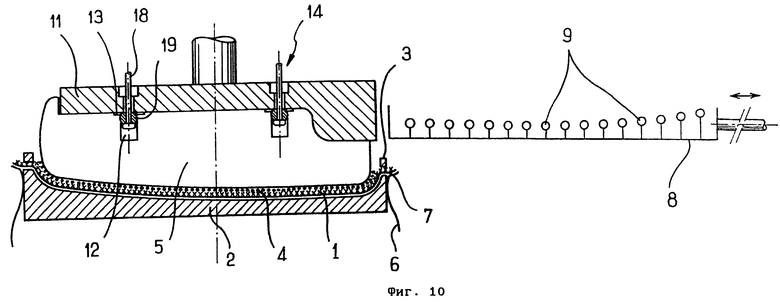

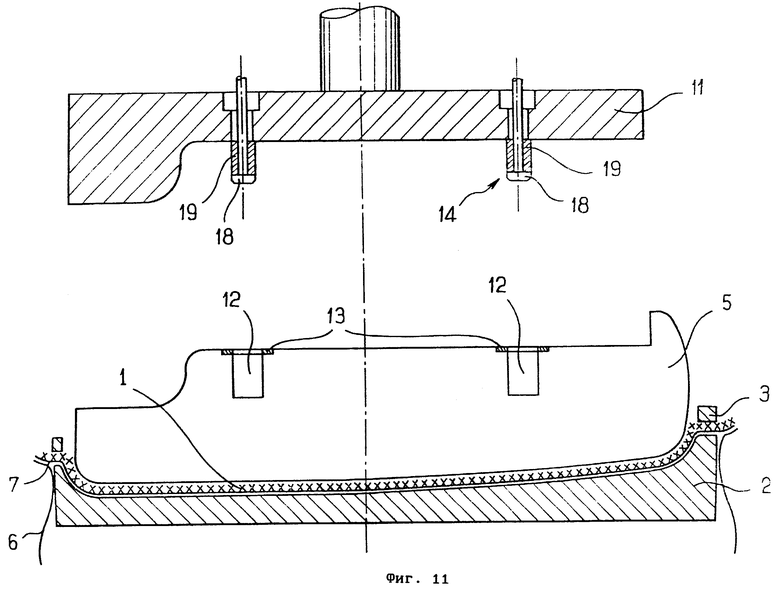

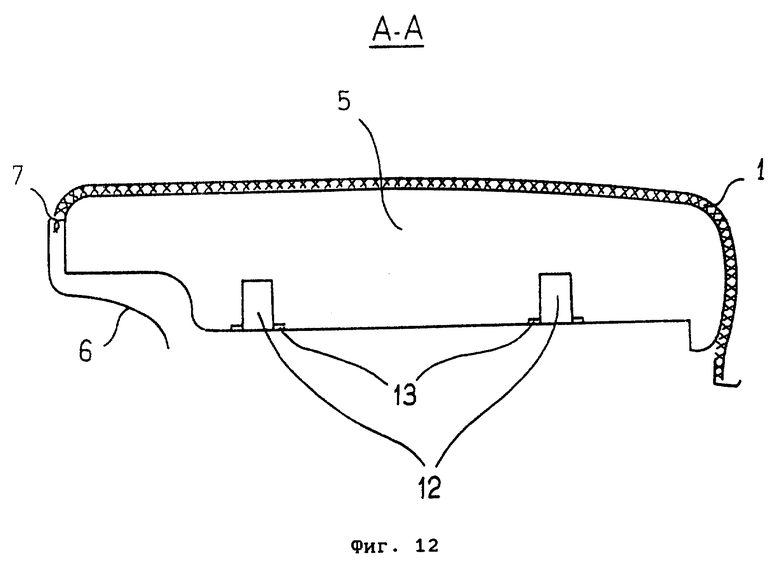

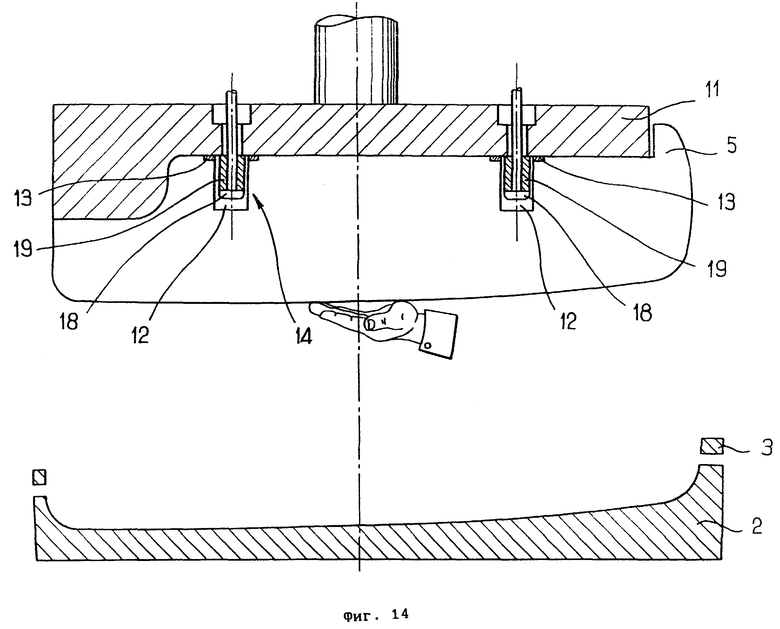

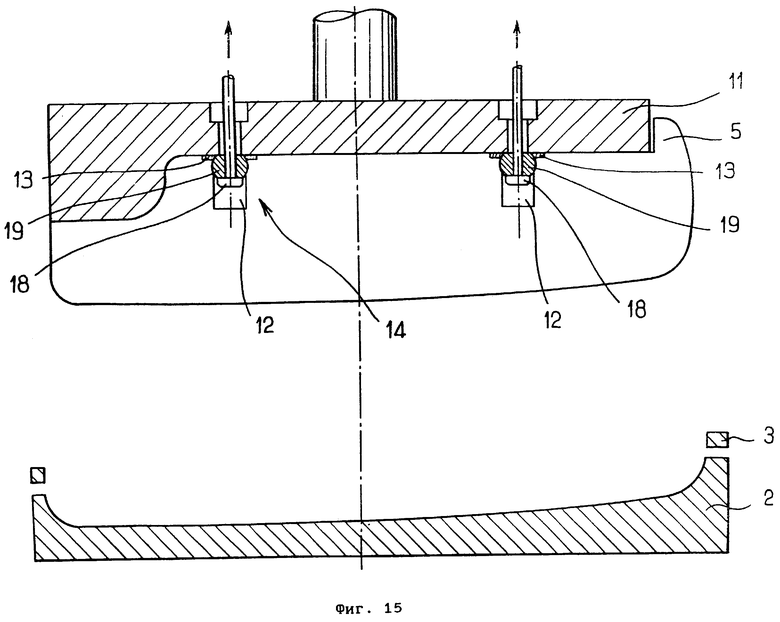

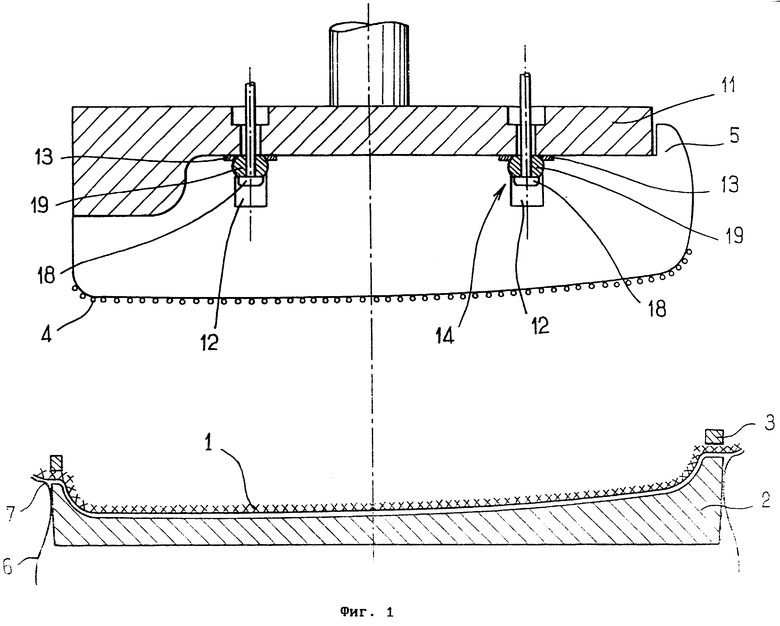

Сущность изобретения явствует из нижеследующего описания предпочтительного варианта осуществления, приведенного в качестве примера, не имеющего ограничительного характера, со ссылками на приложенные схематичные чертежи, на которых: фиг. 1 представляет собой вид в разрезе, иллюстрирующий размещение обивки в формовочном агрегате, снабженном поддерживающей рамкой, согласно первому варианту осуществления; на фиг.2 показан вид, аналогичный приведенному на фиг.1 и иллюстрирующий операцию нанесения клея на внутреннюю поверхность обивки; фиг.3 представляет собой вид, аналогичный приведенному на фиг.1 и соответствующий стадии после проклеивания внутренней поверхности обивки; фиг.4, представляющий собой вид, аналогичный приведенным на фиг.1-3, иллюстрирует операцию нагрева поверхности основания подушки; на фиг.5 в уменьшенном масштабе показан вид, аналогичный приведенным на фиг. 1-4 и иллюстрирующий наложение основания на внутреннюю поверхность обивки; фиг.6 представляет собой вид в разрезе, иллюстрирующий раскрытие формовочного агрегата после закрепления обивки; на фиг.7 представлен вид в разрезе, иллюстрирующий установку обивки в формовочном агрегате, имеющем поддерживающую рамку, согласно второму варианту осуществления; на фиг.8 дан вид, аналогичный приведенному на фиг.7 и иллюстрирующий операцию нанесения клея на внутреннюю поверхность обивки; фиг.9, представляющий собой вид, аналогичный приведенным на фиг.7 и 8, иллюстрирует операцию нагрева поверхности основания подушки; на фиг. 10 в уменьшенном масштабе показан вид, аналогичный приведенным на фиг.7-9 и иллюстрирующий наложение основания на внутреннюю поверхность обивки, фиг. 11 представляет собой вид в разрезе, иллюстрирующий раскрытие формовочного агрегата после закрепления обивки; на фиг.12 показан вид в разрезе, иллюстрирующий подушку с надетой на нее обивкой; фиг. 13 представляет собой аксонометрический вид формы, предназначенной для формования основания подушки, снабженного органами позиционирования и фиксации; на фиг.14 и 15 представлены виды в разрезе, иллюстрирующие установку и фиксацию пенопластового основания на транспортировочном поддоне. В соответствии с изобретением, как показано более детально в качестве примера на фиг.1-12 приложенных чертежей, способ крепления склеиванием обивки на формованном основании, например из пенополиуретана, в частности для изготовления подушек сидений, состоит по существу в том, что обивку 1 помещают в формовочный агрегат холодного формования 2 и крепят ее к последнему с помощью поддерживающей рамки 3, затем наносят на внутренние стенки обивки 1 слой клея 4, далее нагревают до получения высокой температуры поверхность основания 5, которая должна взаимодействовать с внутренними стенками обивки 1, прерывают нагрев по достижении заданной температуры и сразу же после этого прикладывают нагретое таким образом пенопластовое основание 5 к покрытым клеем 4 внутренним стенкам обивки 1, с тем чтобы обеспечить мгновенную теплопередачу через непосредственный контакт с клеем 4, что ведет к его исключительно быстрому затвердеванию, после чего раскрывают формовочный агрегат холодного формования 2 и извлекают из него основание 5 с обивкой 1.

Формовочный агрегат холодного формования 2 может быть изготовлен из любого из следующих материалов: синтетического материала, листового металла, чугуна или всевозможных композиционных материалов. В примере, проиллюстрированном на приложенных чертежах, обивка 1 может быть выполнена из текстильного материала, усиленного слоем гибкого пенополиуретана толщиной от 2 до 5 мм, при этом часть, соответствующая наружному контуру подушки, образована слоем 6 искусственной кожи из ПВХ, который пришит к текстилю по шву 7. Эту обивку 1 помещают в формовочный агрегат 2, где она удерживается в нужном положении с помощью поддерживающей рамки 3.

Согласно первому варианту осуществления изобретения, как схематично показано на фиг.1-3, нанесение слоя клея 4 производится косвенным путем благодаря переносу части указанного клея 4, предварительно нанесенного разбрызгиванием на пенопластовое основание 5, в процессе кратковременного соприкосновения последнего с внутренними стенками обивки 1.

Сначала клей 4 наносят разбрызгиванием на поверхность пенопластового основания 5 в отдельной, специально предназначенной для этих целей опрыскивающей установке, например, в опрыскивающей кабине, подобной покрасочной будке. Количество клея, наносимого на поверхность пенопластового основания 5, составляет от 40 до 60 граммов на квадратный метр. На фиг.1 схематически показаны транспортировочный поддон 11 и пенопластовое основание 5, покрытое влажным клеем и фиксируемое на этом поддоне. Основание 5 опускают с помощью транспортировочного поддона 11 до соприкосновения с формовочным агрегатом 2, в который помещена обивка 1 (фиг.2). Таким образом, пенопластовое основание 5, покрытое слоем влажного клея, на короткое время порядка 0,5-2 с приводится в соприкосновение с внутренними стенками обивки 1, в результате чего часть этого клея переносится на указанные внутренние стенки обивки 1.

По истечении этого короткого промежутка времени транспортировочный поддон 11 приподнимают (фиг.3), при этом часть клея уже перенесена на внутренние стенки обивки 1, а другая его часть остается на поверхности пенопластового основания 5. По сути дела, в течение указанного короткого времени соприкосновения с пенопластового основания 5 к внутренним стенкам обивки 1 переносится лишь доля клея, составляющая от одной четверти до одной трети. В результате, в соответствии с первым вариантом осуществления изобретения, из количества клея в 40-60 граммов на квадратный метр, первоначально нанесенного на пенопластовое основание 5, только 10-20 граммов на квадратный метр этого клея будут перенесены на внутренние стенки обивки 1, тогда как 30-40 граммов на квадратный метр остаются на пенопластовом основании 5.

Именно этот незначительный объем клея в 10-20 граммов на квадратный метр, исключительно равномерно нанесенный на внутренние стенки обивки 1, обеспечивает согласно изобретению очень высококачественное склеивание с одновременным устранением опасности смятия пенопластового дублирующего слоя указанной обивки 1.

В соответствии со вторым вариантом осуществления изобретения, как схематично показано на фиг.8, нанесение клея 4 производится непосредственным путем, с использованием пистолета, обеспечивающего разбрызгивание клея по внутренним стенкам обивки 1, а точнее, в тех их зонах, которые должны быть скреплены с пенопластовым основанием 5 с тем, чтобы получить тончайший слой клея на пенопластовом усиливающем слое указанной обивки 1.

Целесообразно, чтобы наносимое таким путем количество клея составляло от 40 до 60 граммов на квадратный метр. В качестве предпочтительного примера можно рекомендовать использование полиуретанового клея со 100%-ным содержанием сухих экстрактов, образованного двумя компонентами: 70 весовых процентов полиола (высокомолекулярного многоатомного спирта) с молекулярным весом 6000 и гидроксильным числом 28, типа известного под торговым наименованием BAYER 3963 фирмы BAYER, либо другого полиола типа трехатомного спирта, и 30 весовых процентов изоцианата типа MDI (4,4'-дифенилметандиизоцианат), причем указанная смесь активируется с помощью аминированного катализатора типа T.E. D. A. В этом случае целесообразно применить двухкомпонентную систему разбрызгивания с помощью пистолета.

Разумеется, можно пользоваться и другими клеями, например, однокомпонентными полиуретановыми клеями со 100%-ным содержанием сухих экстрактов или с добавлением растворителей, а также резиновыми клеями с использованием водной фазы или растворителей и клеями термореактивного или термопластичного типа.

На фиг.4-9 схематически проиллюстрирован процесс быстрого нагрева пенопластового основания 5 с целью доведения его температуры до уровня порядка 170-190 градусов Цельсия. Для этого согласно изобретению применен короб 8, в котором смонтированы инфракрасные лампы или трубки 9, температура которых устанавливается на уровне от 1000 до 1400 градусов Цельсия; они крепятся на опорах, положение которых относительно днища короба 8 можно регулировать, с тем чтобы все они находились на одинаковом расстоянии от пенопластовой поверхности, образующей основание 5.

В соответствии с одним из признаков изобретения, целесообразно установить короб 8 с возможностью перемещения, наподобие выдвижного ящика, между поверхностью пенопластового основания 5 и формовочным агрегатом 2, причем инфракрасные лампы или трубки 9 запитываются от специального устройства, отсоединяемого при каждом смещении короба 8 из его положения между основанием 5 и формовочным агрегатом 2. Благодаря такой мере отсоединяемое устройство обеспечивает мгновенную подачу напряжения на лампы или трубки 9 при каждом введении короба 8, а при его выдвижении их питание будет автоматически отключаться (фиг.5 и 10).

Инфракрасные лампы или трубки 9, температура которых доведена до 1300 градусов Цельсия, испускают лучи 10, которые по прошествии времени от 2 до 10 с создают на пенопластовой поверхности, образующей основание 5, температуру порядка 170-190 градусов Цельсия.

Таким образом, согласно первому варианту осуществления, излучение 10 способствует также созданию в слое клея 4, оставшемся на пенопластовом основании 5, такой же температуры в 170-190 градусов Цельсия. Первым следствием этого является то, что происходит расплавление слоя воска, характерного для поверхностей любых пенопластовых оснований 5 типа пенопластового основания 5 и образующего большую часть его поверхностной пленки, при этом такой расплавленный воск поглощается внутри клеевого слоя и тем самым полностью нейтрализуется, другими словами, почти окончательно удаляется. Этому сопутствует второе явление, заключающееся в полимеризации указанного клеевого слоя при очень высокой температуре с формированием сухого, несколько шероховатого слоя 4b, жестко связанного с ячеистой поверхностью пенопластового основания 5 и образующего, наподобие грунтовки, поверхность сцепления, наличие которой существенно облегчает последующее приклеивание.

В соответствии с другим признаком изобретения, пенопласт, образующий основание 5, имеет насыщенную окраску, предпочтительно темно-серого цвета, которая придается пенопласту путем добавления черного красителя, состоящего, как правило, из газовой сажи, разведенной в полиоле в пропорции, для случая с применением пенополиуретана, 0,1-1 часть красителя на 100 частей полиола. Назначение этой окраски состоит в придании пенопласту достаточной теплопоглощающей способности и, следовательно, надежного теплового запаса. Благодаря этому облегчается достижение температуры 170-190 градусов Цельсия, которую должна приобрести поверхность пенопластового основания 5.

Действительно, темно-серый цвет пенопласта способствует повышению его излучательной способности вследствие уменьшения интенсивности отражения падающей энергии и, следовательно, увеличению количества поглощаемой пенопластом энергии, что обусловливает создание теплового резерва нагретого таким образом пенопласта. Указанный резерв имеет величину, позволяющую использовать поглощаемую при этом температуру в течение времени до 10 с, так что времени оказывается еще достаточно для обеспечения быстрого затвердевания клея в процессе укладки основания 5 на покрытые клеем 4 внутренние стенки обивки 1 в формовочном агрегате холодного формования 2.

Целесообразно применить в качестве ламп или, в более общем случае, трубок 9 кварцевые инфракрасные излучатели с вольфрамовой нитью накала, вырабатывающие коротковолновое инфракрасное излучение высокой интенсивности, мощность которого составляет 3000 ватт на трубку, например, трубки фирмы Philips. Их устанавливают на расстоянии 50-200 мм от поверхности пенопластового основания 5, в зависимости от излучательной способности пенопласта, окрашенного в темно-серый цвет.

На фиг. 5 и 10 схематично показан транспортировочный поддон 11 с зафиксированным на нем пенопластовым основанием 5. Основание 5 может опускаться с помощью транспортировочного поддона 11 до соприкосновения с формовочным агрегатом 2, в который помещена проклеенная обивка 1. Для этого коробку 8, действующую в данном случае как выдвижной ящик, выдвигают за 1-2 с, при этом одновременно гаснут инфракрасные лампы или трубки 9. После этого транспортировочный поддон 11 опускается за 3-4 с, в результате чего суммарное время между прерыванием нагрева и приведением пенопластового основания 5, при необходимости смазанного полимеризованным слоем клея, образующим "грунтовку" 4bis (согласно первому варианту осуществления), в соприкосновение с обивкой 1, покрытой слоем жидкого клея 4, составляет от 4 до 6 с.

Таким образом, согласно первому варианту осуществления изобретения, благодаря тепловому запасу, создаваемому темно-серой окраской пенопласта и вследствие достаточной плотности клея (1000 граммов на литр, что намного больше, чем плотность пенопласта, равная 45 граммов на литр), температура полимеризованного клеевого слоя, образующего "грунтовку" 4bis, при его непосредственном соприкосновении с клеем 4, нанесенным на внутренние стенки обивки 1, все еще составляет 120-150 градусов Цельсия. Эта температура, которая мгновенно передается через прямой контакт на клей 4, обусловливает, таким образом, время полимеризации этого клея, составляющее 5-7 с. Следовательно, в результате того, что исключительно высокую температуру приобретает не только поверхность пенопластового основания 5, окрашенная в темно-серый цвет, но и нанесенный на нее слой клея, еще более увеличивается тепловой запас благодаря высокой плотности клея, а также на 10-20 процентов уменьшается время нагрева и/или полимеризации клея (фиг.5), причем без повреждения материала, образующего обивку 1, так как тепловая энергия почти целиком поглощается клеем 4 и пенопластовым дублирующим слоем, вследствие чего температура обивки 1 никогда не поднимается выше 40 градусов Цельсия.

Согласно второму варианту осуществления, благодаря тепловому запасу, создаваемому темно-серой окраской пенопласта, температура пенопласта при его непосредственном соприкосновении с клеем 4 все еще составляет 120-140 градусов Цельсия; эта температура, которая мгновенно передается через прямой контакт на клей 4, обусловливает, таким образом, время полимеризации, составляющее 5-8 с, причем без повреждения материала, образующего обивку 1, так как тепловая энергия почти целиком поглощается клеем 4 и пенопластовым дублирующим слоем, вследствие чего температура обивки 1 никогда не поднимается выше 40 градусов Цельсия (см. рисунок 10).

Благодаря использованию первого варианта осуществления получают ряд преимуществ, в числе которых можно назвать следующие:

- набрызгивание клея не непосредственно на обивку, а на пенопластовое основание 5 позволяет полностью устранить опасность случайного загрязнения тканей, образующих обивку;

- благодаря набрызгиванию клея на пенопластовое основание в специально выделенной зоне исключается опасность загрязнения механических частей аэрозолями, входящими в состав клея;

- нанесение на внутренние стенки обивки исключительно тонкого слоя клея вследствие переноса лишь очень незначительной доли этого клея, предварительно нанесенного на пенопластовое основание, способствует полному устранению опасности ухудшения внешнего вида изделия в результате смятия пенопластового усиливающего слоя обивки;

- вследствие того, что нагреву подвергается не только поверхность пенопластового основания, но и клеевой слой, оставшийся на пенопласте, во-первых, расплавляется воск, образующий поверхностную пленку, характерную для любых оснований из формованного пенополиуретана, и поглощаемый внутри клеевого слоя с последующей нейтрализацией этого воска, и, во-вторых, указанный клеевой слой одновременно полимеризуется, создавая тем самым условия для формирования слегка шероховатого "грунтовочного" слоя, жестко связанного с ячеистой поверхностью пенопластового основания и значительно увеличивающего силу сцепления в ходе выполнения операции склеивания. Следовательно, благодаря изобретению можно с одинаковым успехом склеивать формованные основания как из пенопласта холодного отверждения, так и из пенопласта горячего отверждения с тонкими, открытыми и проницаемыми поверхностными пленками, образованными из веществ для облегчения выемки из формы, находящихся в растворе растворителя, или же с более толстыми, гладкими и малопроницаемыми пленками, получающимися из веществ для облегчения извлечения из формы, находящихся в водной дисперсии;

- благодаря тому, что нагреву до высоких температур подвергается не только поверхность пенопластового основания, окрашенная в темно-серый цвет, но и нанесенный на нее слой клея, увеличивается тепловой запас вследствие того, что плотность клея, равная 1000 граммам на литр, значительно превышает плотность пенопласта, равную 45 граммам на литр, в результате чего на 10-20% уменьшается время нагрева и/или полимеризации клея и, следовательно, ускоряется производственный цикл.

После полимеризации клея, как видно из фиг.6 и 11, пенопластовое основание 5 высвобождают из транспортировочного поддона 11, который при этом приподнимается, освобождая подушку. После этого рамка 3 раскрывается, и подушка, образованная пенопластовым основанием 5 и приклеенной к нему обивкой 1, может быть удалена из формовочного агрегата 2.

На фиг. 12 приложенных чертежей показана изготовленная в соответствии с изобретением подушка, обшитая обивкой. Благодаря способу согласно изобретению удается полностью исключить вероятность повреждения образующих обивку материалов типа тканей, искусственных нетканых материалов, бархата, искусственных кож из ПВХ или натуральной кожи вследствие того, что формовочный агрегат 2, в который помещена обивка подушки 1, не нагрет, то есть имеет температуру, равную окружающей температуре в цехе.

Таким образом, в противоположность методикам, известным из существующего уровня техники, данный способ состоит в нанесении клея 4 на внутренние стенки обивки 1, предварительно помещенной в формовочный агрегат холодного формования 2, либо непосредственно, либо косвенным путем, через пенопластовое основание 5, в последующем нагреве до высокой температуры поверхности пенопластового основания 5, либо предварительно проклеенной, либо не проклеенной, излучением инфракрасных ламп или трубок 9 и, наконец, в укладке предварительно проклеенного или не проклеенного пенопластового основания 5 на внутренние стенки обивки 1, покрытой слоем клея 4, в результате чего происходит мгновенная передача тепла поверхности основания 5 через непосредственный контакт с клеем 4, обусловливающая исключительно быстрое, в течение 2-10 с, затвердевание этого клея, причем без повреждения материала, образующего обивку 1, поскольку тепловая энергия практически полностью поглощается клеем 4 и пенопластовым дублирующим слоем, в результате чего температура обивки 1 никогда не превышает 40 градусов Цельсия.

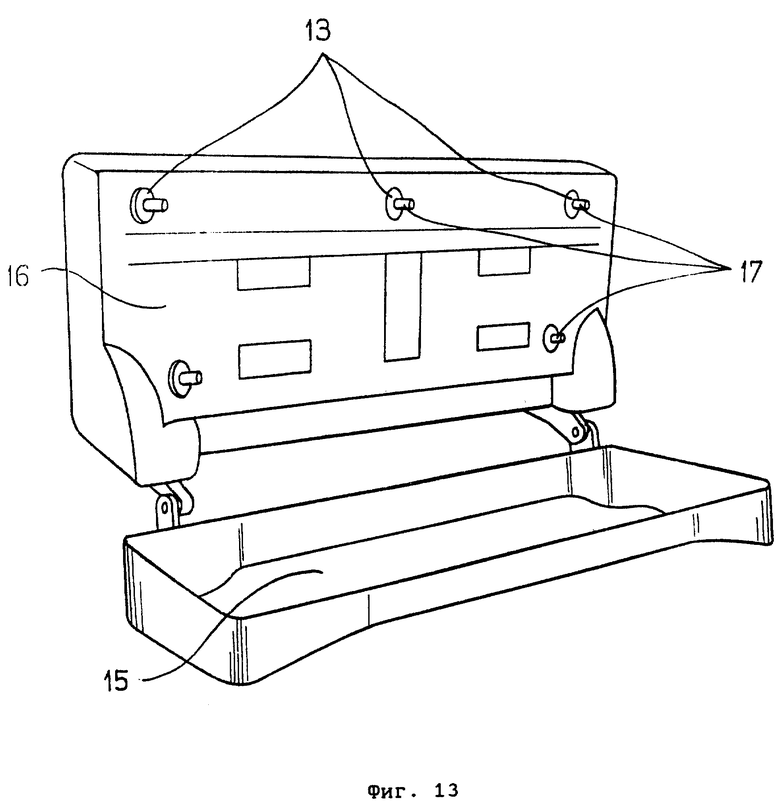

Для обеспечения максимально надежных фиксаций и позиционирования пенопластового основания 5 на транспортировочном поддоне 11 предложенный согласно изобретению способ предусматривает также, как показано более детально на фиг. 13-15 приложенных чертежей, что предварительно получают методом формования пенопластовое основание 5, выполняют на его несущей поверхности, которая должна взаимодействовать с транспортировочным поддоном 11, полости 12, каждая из которых имеет орган для позицирования и фиксации 13, устанавливают указанное основание 5 на транспортировочном поддоне 11 и фиксируют его на нем посредством обеспечения взаимодействия с расширяющимися центрирующими элементами 14.

Как видно из фиг.13, основание изготовлено посредством формования в форме, образованной лотком 15 и крышкой 16, причем последняя может быть установлена, например, на шарнирах, обеспечивающих максимально точное позиционирование на лотке 15. В соответствии с одним из признаков изобретения, крышка 16 имеет привинченные, приваренные или выполненные за одно целое с ней штифты 17, каждый из которых снабжен шайбой 13, надетой на него с легкой запрессовкой и образующей орган позиционирования и фиксации. Она выполняется из жесткого материала, который рассчитан на то, что будет перенесен на соответствующую поверхность основания после формования пенопласта и извлечения основания из формы.

Целесообразно, чтобы штифты 17 имели цилиндрическую форму с высотой 20 мм и диаметром, чуть превышающим 18 мм, то есть равным, например, 18,1-18,3 мм. Количество этих штифтов может колебаться, в зависимости от размеров пенопластового основания 5, от 2 до 8.

Целесообразно также, чтобы шайбы 13, выполняемые из плотного картона или любого другого жесткого материала, рассчитанного на повторное использование, имели наружный диаметр 50 мм и внутренний диаметр 18 мм, то есть чуть меньше диаметра штифтов 17, что позволит обеспечить их удержание на указанных штифтах 17 как до, так и после формования пенопласта, и толщину в пределах от 0,5 до 3 мм.

Совершенно очевидно, что предложенными для штифтов 17 и шайб 13 размерами ограничиваться никоим образом не надо и они могут заключаться, например, в пределах 15-30 мм для высоты и 15-25 мм для диаметра штифтов 17, тогда как размер шайб 13 можно калибровать в зависимости от размера штифтов 17, на которые они надеты.

Таким образом, в форму для формования пенопластов, показанную на фиг.13, заливают полиуретановую пенообразующую смесь и затем закрывают крышку 16. Расширяясь, эта смесь заполняет всю форму и частично герметизирует шайбы 13, которые были насажены на штифты 17. Одновременно с помощью этих штифтов в пенопласте формируются полости 12, концентричные шайбам 13.

После полимеризации пенопласта открывают крышку 16 и вынимают из формы пенопластовое основание 5, имеющее полости 12, соответствующие пространству, занимаемому штифтами 17 крышки 16, при этом шайбы 13 частично прочно инкапсулируются на поверхности пенопластового основания 5 в зоне расположения полостей 12. Благодаря такой технологии обеспечивается идеальное позиционирование шайб 13 пенопластовых оснований 5 с максимальной повторяемостью.

С помощью этого способа формования, включающего введение шайб, удается получить органы установки и фиксации 13 пенопластового основания 5 на транспортировочном поддоне 11, как подробно описано выше, с обеспечением, в момент механического доведения транспортировочного поддона 11 до формовочного агрегата 2, максимально надежного центрирования пенопластового основания 5 на обивке 1.

На фиг. 14 приложенных чертежей показан транспортировочный поддон 11, снабженный расширяющимися центрирующими элементами 14. Диаметр этих элементов 14 составляет 16 мм, а их высота равна или меньше 20 мм, что соответствует глубине полостей 12, определяемой размерами штифтов 17. Как схематично показано на чертеже, каждый из указанных элементов 14 образован небольшим пневмоцилиндром 18, обжатым хомутиком 19 из мягкой резины или другого подобного материала. Когда небольшие цилиндры 18 приводятся в движение в направлении вверх (фиг.9), они сжимают резиновые хомутики 19, придавая им форму, близкую к сферической, с диаметром, который достигает при этом 20 мм.

На фиг.14 проиллюстрирована удобная установка пенопластового основания 5 на транспортировочном поддоне 11, при этом внутренний диаметр шайб 13 превышает диаметр элементов 14, входящих в полости 12. На фиг.15 продемонстрирована деформация резиновых хомутиков 19 после приведения в действие цилиндров 18, в результате которой происходит увеличение их диаметра, приводящее с одной стороны к идеальному центрированию пенопластового основания 5 на транспортировочном поддоне 11 и с другой стороны к его фиксации на указанном поддоне благодаря давлению, которое деформированные резиновые хомутики 19 оказывают на внутренний диаметр шайб 13. Высвобождение производится в обратном порядке посредством приведения небольших цилиндров 18 в движение в направлении вниз и снятия давления с резиновых хомутиков 19, диаметр которых в положении покоя снова становится равным 16 мм, в результате чего высвобождаются шайбы 13 и, следовательно, пенопластовое основание 5.

Разумеется, указанные для расширяющихся центрирующих элементов 14 размеры отнюдь не обязательны, любую нужную калибровку их можно произвести в соответствии с размерами штифтов 17 и шайб 13. Благодаря наличию органов позиционирования и фиксации 13, размещенных с максимальной точностью и воспроизводимостью на поверхности пенопласта, образующего основание 5, возможны установка последнего с использованием расширяющихся центрирующих элементов 14 и его фиксация на транспортировочном поддоне 11, что позволяет осуществить точное позиционирование пенопластового основания на обивке с предотвращением всех известных на сегодня дефектов, таких как неправильно располагающиеся швы, сгибы и т.п.

Хотя настоящее изобретение описано выше применительно к пенополиуретановому основанию, предлагаемый способ можно использовать и в случаях, когда такое основание выполняется из латексной пенорезины, прорезиненного конского волоса или представляет собой сетчатую структуру из полиэфирных волокон.

Наконец, этот способ применим к основаниям из пенополиуретана, изготавливаемым как формованием, так и вырезанием из пенопластового блока. Благодаря изобретению возможно жесткое крепление обивки на формованном основании, например, пенополиуретановом, в частности для изготовления подушек сидений, путем выполнения последовательных операций, обеспечивающих при использовании формовочного агрегата холодного формования практически мгновенную полимеризацию клея между обивкой и основанием, причем без риска разрушения или повреждения видимой поверхности обивки.

Кроме того, изобретение позволяет добиться максимально надежного центрирования основания относительно обивки. Совершенно очевидно, что изобретение не ограничивается описанным здесь и продемонстрированным на приложенных чертежах вариантом осуществления. Напротив, возможно внесение самых разнообразных изменений, в частности в отношении структуры различных узлов или с заменой на технические эквиваленты, при условии сохранения объема охраны, ограниченного формулой изобретения.

Изобретение относится к способу крепления склеиванием обивки на формованном основании, например из пенополиуретана, в частности для изготовления подушек сидений, отличающемуся тем, что он состоит по существу в том, что обивку 1 помещают в формовочный агрегат холодного формования 2 и крепят ее к последнему с помощью поддерживающей рамки 3, затем наносят на внутренние стенки обивки 1 слой клея 4, далее нагревают до получения высокой температуры поверхность основания 5, которая должна взаимодействовать с внутренними стенками обивки 1, прерывают нагрев по достижении заданной температуры и сразу же после этого прикладывают нагретое таким образом пенопластовое основание 5 к покрытым клеем 4 внутренним стенкам обивки 1. Изобретение позволяет обеспечить мгновенную теплопередачу через непосредственный контакт с клеем 4, что ведет к его исключительно быстрому затвердеванию, после чего раскрывают формовочный агрегат холодного формования 2 и извлекают из него основание 5 с обивкой 1. Основная область применения изобретения - изготовление подушек сидений. 16 з.п.ф-лы, 15 ил.

Приоритет по пунктам:

06.03.95 по пп.1, 2, 6 - 11, 13 - 17;

09.06.95 по пп.3 - 5, 12.

| Устройство для обтягивания мягких элементов мебели | 1990 |

|

SU1766841A1 |

| В ПТ Б | 0 |

|

SU397474A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ПОЛОСОВОГО МАТЕРИАЛА ИЗ СТОПЫ И ВЫДАЧИ ЕГО В ПОДАЮЩИЙ МЕХАНИЗЛ\ | 0 |

|

SU181604A1 |

| US 4287143 A, 01.09.81 | |||

| ТЕХНОЛОГИЧЕСКИЙ ПАКЕР | 2000 |

|

RU2213842C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПИЛОМАТЕРИАЛОВ | 2007 |

|

RU2444002C2 |

| ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 0 |

|

SU350979A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 2016 |

|

RU2612908C1 |

| US 4718153 A, 12.01.88. | |||

Авторы

Даты

2000-01-10—Публикация

1996-03-05—Подача