Изобретение относится к нефтегазодобывающей промышленности, а именно к пакерующим устройствам, и может быть использовано при ремонте скважин.

Известен гидравлический пакер, содержащий полый корпус с окнами в верхней и нижней частях, установленный на корпусе уплотнительный элемент с поршневым механизмом его сжатия, размещенные в окнах корпуса поршни, связанные с плашками, и концентрично установленный в корпусе с возможностью фиксации и осевого перемещения относительного него полый ствол, при этом верхняя часть корпуса выполнена с внутренним кольцевым выступом, а ствол имеет нижний и верхний наружные кольцевые выступы, образующие со стволом и корпусом две разделенные кольцевым выступом корпуса камеры, каждая из которых связана с источником давления, причем ствол установлен с возможностью взаимодействия в крайнем нижнем положении его верхнего выступа с выступом корпуса (а.c. SU 1244287, Е 21 В 33/12, оп. 1986 г.)

Недостатком известного пакера является его сложность и громоздкость, связанные с применением дополнительной гидравлической линии связи в виде отдельного трубопровода, особенно при установке пакера на больших глубинах. В этом случае для обеспечения работы пакера тонкая герметичная трубка пакера может бьть повреждена при ее прижатии к стенке скважины, кроме того, трубка должна быть намотана на барабан большого диаметра с источником рабочего давления. При этом вход трубки в затрубное пространство скважины должен быть герметизирован. Все перечисленное позволяет сделать вывод о низкой надежности пакера, сложности и громоздкости его управления.

Наиболее близким по технической сущности и достигаемому результату к заявляемому технологическому пакеру является пакер гидравлический, включающий полый корпус, внутри которого установлены седла под перекрывающие элементы, установленный на корпусе уплотнительный элемент с присоединительными арматурами по концам, одна из которых выполнена подвижной и имеет окна, в которых установлены шлипсы, конические упоры для взаимодействия со шлипсами, размещенные в окнах присоединительной арматуры, а на свободном торце подвижной присоединительной арматуры выполнены конические выступы, при этом шлипсы установлены между упорами и выступами присоединительной арматуры и имеют торцы под их конические поверхности (а.c. SU 1213175, Е 21 B 33/12, 1986 г.).

Основным недостатком прототипа является невозможность его применения для многократных переустановок по столу скважины без извлечения на дневную поверхность. Следует также отметить низкую надежность пакера по причине возможности повреждения уплотнительного элемента при его частичном расширении и осевом перемещении колонны труб с пакером при создании внутри рабочего давления.

Кроме того, заполнение пространства между уплотнительным элементом и патрубком с отверстием "г" рабочей жидкостью хотя и обеспечивает прилегание уплотнительного элемента к обсадной колонне, но образующаяся в этом случае деформируемая подвижная система уплотнительный элемент - рабочая жидкость не создает герметизацию пакера с обсадной колонной за счет деформации уплотнительного элемента при известной возможности перетекания жидкости в заданном объеме. Другими словами, отсутствие жесткого механического сжатия уплотнительного элемента, вызывающего прижатие его к обсадной колонне, снижает надежность пакера

Задачей настоящего изобретения является повышение надежности работы пакера.

Сущность настоящего изобретения заключается в том, что известный технологический пакер, содержащий корпус с радиальными каналами, установленные на корпусе упругорасширяющийся уплотнительный элемент и узел заякоривания с конусами и шлипсами, размещенный внутри корпуса полый шток с радиальными каналами и уплотнительными кольцами и запорный клапан, согласно изобретению, дополнительно содержит рабочий цилиндр, соединенный гидравлической связью с центральным каналом полого штока, верхний и нижний подпружиненные поршни, расположенные в рабочем цилиндре, установленные на корпусе и образующие между собой межпоршневое пространство, подпружиненные накладки, снабженные левой упорной резьбой и установленные в верхней части полого штока, ответная левая упорная резьба выполнена внутри корпуса, упор, расположенный в верхней части корпуса над подпружиненными накладками, кольцевую камеру, выполненную в средней части корпуса и соединенную гидравлической связью с центральным каналом полого штока, а при его перемещении вверх - и с полостью труб, установленных ниже пакера, в средней части корпуса выполнены радиальные каналы для гидравлической связи полого штока с межпоршневым пространством рабочего цилиндра, при этом запорный клапан установлен в нижней части полого штока, а обратный клапан - в радиальном канале, соединяющем полый шток с межпоршневым пространством, перемещение полого штока обеспечивается вращением колонны труб вправо, а перемещение вниз - разгрузкой присоединенной колонны труб.

При этом резьбовые выступы упорной резьбы подпружиненных накладок снизу имеют уклон 40-50o.

Кроме того, пружина, подпружинивающая нижний поршень, выполнена более жесткой, чем пружина, подпружинивающая верхний поршень.

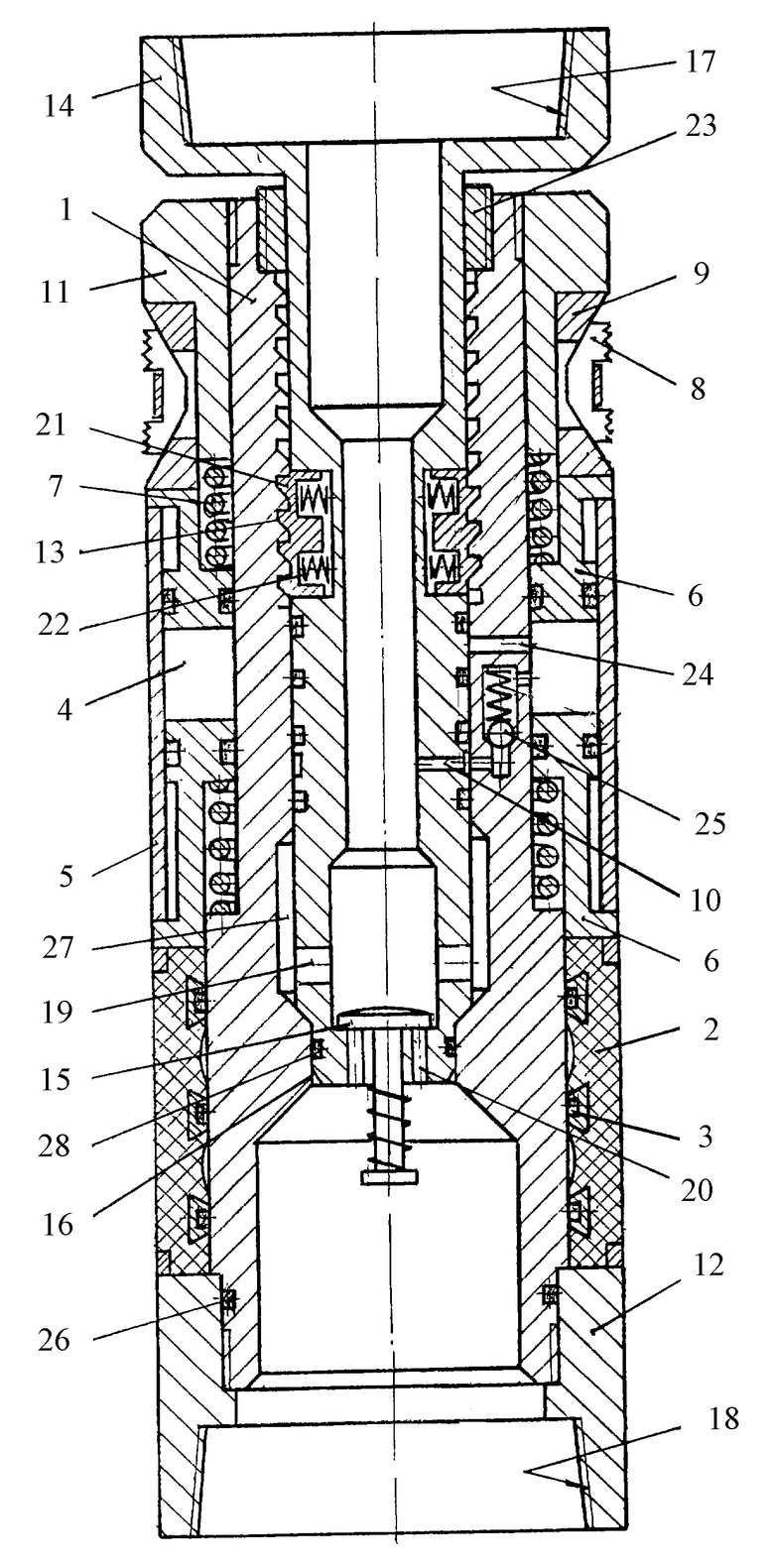

На чертеже представлен заявляемый технологический пакер в разрезе.

Технологический пакер содержит полый корпус 1, на котором расположен упругорасширяющийся уплотнительный элемент 2, уплотнения 3 с встроенными фигурными кольцами, рабочий цилиндр 4, образованный внутренней поверхностью трубы 5 и наружной поверхностью корпуса 1, верхний и нижний поршни 6, расположенные в рабочем цилиндре 4 с образованием межпоршневого пространства между ними, установленные на корпусе 1 и подпружиненные пружинами 7, установленный на корпусе 1 узел заякоривания со шлипсами 8 и конусами 9, радиальный канал 10, выполненный в средней части корпуса 1, резьбовые патрубки 11 и 12, установленные снаружи корпуса 1, соответственно на верхнем и нижнем его концах. В верхней части корпуса 1 внутри его нарезана левая упорная резьба 13. Внутри корпуса 1 коаксиально с ним установлен полый шток 14, на нижнем конце которого расположен запорный клапан 15, установленный в посадочном седле 16, в верхней части полого штока 14 выполнена резьба 17 для присоединения пакера к колонне труб, а на нижнем резьбовом патрубке 12 выполнена резьба 18 для присоединения хвостовика колонны спущенных труб. В средней части полого штока 14 выполнен радиальный канал 19, а в нижней части - канал 20. В верхней части штока 14 установлены накладки 21 с левой упорной резьбой и подпружиненные пружинами 22, обеспечивающими поджатие накладок 21 в радиальном направлении. В верхней части корпуса 1 установлен упор 23, исключающий вывинчивание полого штока 14 из корпуса 1. В средней части корпуса 1, над радиальным каналом 10, расположен канал 24. В радиальном канале 10 установлен обратный клапан 25. На наружной поверхности корпуса 1 установлены уплотнения 26. Кольцевая камера 27 выполнена в средней части корпуса 1 и соединена гидравлической связью посредством канала 20 с центральным каналом полого штока 14, а при осевом перемещении полого штока 14 вверх соединена с полостью труб, установленных ниже пакера. Полый шток 14 снабжен уплотнениями 28 и установлен в корпусе 1 с возможностью его осевого перемещения вверх, при вращении колонны труб вправо, и осевого перемещения вниз - разгрузкой присоединенной колонны труб. Радиальные каналы 10 и 24 соединяют межпоршневое пространство цилиндра 4 с центральным каналом полого штока 14 при его нижнем положении. Резьбовые выступы левой упорной резьбы подпружиненных накладок 21 снизу имеют уклон 40-50o.

Пружина 7, подпружинивающая нижний поршень 6, выполнена более жесткой, чем пружина 7, подпружинивающая верхний поршень 6.

Технологический пакер работает следующим образом.

Перед спуском пакера в скважину полый шток 14 ввинчивают в корпус 1 до упора. Затем пакер на трубах спускают в скважину на заданную глубину. При этом жидкость, заполняющая скважину через запорный клапан 15, поступает в центральный канал полого штока 14 и труб. После спуска пакера на устье скважины в трубах создают давление путем закачки в них жидкости. При этом жидкость через каналы 10 и 19 поступает в рабочий цилиндр 4, и в силу различия жесткости пружин 7 нижнего и верхнего поршней 6 вначале перемещается верхний поршень 6 вверх, создавая осевое усилие на конусы 9, при этом шлипсы 8 заякориваются на колонне труб. При дальнейшем повышении давления в цилиндре 4 нижний поршень 6 перемещается вниз, создавая осевое усилие на уплотнительный элемент 2, сжимает его и герметизирует пакер на колонне труб. При этом обратный клапан 25 удерживает созданное давление в цилиндре 4 при уменьшении давления внутри труб.

Для проведения технологических работ по закачке жидкостей в зону ниже пакера, путем вращения колонны вправо, по часовой стрелке, ввинчивают полый шток 14 таким образом, чтобы низ штока 14 вышел из контакта с корпусом 1 и был бы расположен с каналом 20 в кольцевой камере 27. При этом канал 24 перекрыт наружной поверхностью полого штока 14, оснащенной уплотнениями 28, и пакер остается закрепленным и загерметизированным на колонне труб. При закачке технологических жидкостей в зону ниже пакера жидкость из полого штока 14 поступает в камеру 27, а затем через зазор, образованный между ее внутренней поверхностью и наружной поверхностью нижней части полого штока 14, поступает в полость труб.

Для снятия пакера производят перемещение полого штока 14 вверх путем вращения труб вправо до соприкосновения накладок 21 с упором 23. При этом канал 19 совмещается с каналом 24, и давление в межпоршневом пространстве рабочего цилиндра 4 снижается, пружина 7 нижнего поршня 6 перемещает поршень 6 вверх, освобождая от осевой нагрузки уплотнительный элемент 2, который разжимается и приобретает исходное состояние.

По мере снижения давления в цилиндре 4 начинает сжиматься пружина 7 верхнего поршня 6 и он перемещается вниз, освобождая конусы 9 от осевой нагрузки, при этом шлипсы 8 отходят от эксплуатационной колонны.

Таким образом, эксплуатационную колонну освобождают от усилия распора узла заякоривания и уплотнительного элемента 2. Разгружая колонну спущенных труб относительно пакера вниз, производят перемещение полого штока в нижнее исходное положение. Затем расхаживают вверх-вниз спущенной колонной труб, производят съем пакера с установленного места, после чего пакер может быть установлен в любом заданном месте по высоте колонны труб повторно.

Заявляемый пакер по сравнению с пакером-прототипом позволяет повысить надежность работы и расширить функциональные возможности пакера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ИЗВЛЕЧЕНИЯ ПАКЕРА | 1999 |

|

RU2167264C1 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2003 |

|

RU2232248C2 |

| ПАКЕР РАЗБУРИВАЕМЫЙ С ПОСАДОЧНЫМ ИНСТРУМЕНТОМ, СПУСКАЕМЫЙ НА КАБЕЛЕ | 2015 |

|

RU2611798C1 |

| ПАКЕР ШЛИПСОВЫЙ СЕРОВОДОРОДОСТОЙКИЙ | 2023 |

|

RU2826994C1 |

| СИСТЕМА ДЛЯ ОПРЕССОВКИ ЭКСПЛУАТАЦИОННЫХ КОЛОНН | 2003 |

|

RU2236543C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2006 |

|

RU2344270C2 |

| ГИДРАВЛИЧЕСКИ УСТАНАВЛИВАЕМЫЙ ПАКЕР | 2018 |

|

RU2676108C1 |

| Пакер извлекаемый | 2022 |

|

RU2787672C1 |

| Пакер, управляемый электроприводом | 2018 |

|

RU2728010C2 |

Использование: изобретение может быть использовано при ремонте скважин. Технический результат: повышение надежности и расширение функциональных возможностей пакера. Пакер содержит корпус с радиальными каналами, установленные на корпусе упругорасширяющийся уплотнительный элемент и узел заякоривания. Внутри корпуса размещен полый шток с каналами, рабочий цилиндр, соединенный гидравлической связью с полым штоком, запорный клапан, установленный в нижней части полого штока, подпружиненные поршни, расположенные в рабочем цилиндре, установленные на корпусе и образующие между собой межпоршневое пространство, подпружиненные накладки, снабженные левой упорной резьбой. В верхней части корпуса расположен упор. В средней части корпуса выполнена кольцевая камера, соединенная гидравлической связью с полым штоком, а при его перемещении вверх - и с полостью труб, установленных ниже пакера. Обратный клапан, расположенный в радиальном канале, соединяет полый шток с межпоршневым пространством, перемещение полого штока обеспечивается вращением колонны труб вправо, а перемещение вниз - разгрузкой присоединительной колонны труб. 2 з.п. ф-лы, 1 ил.

| Пакер гидравлический | 1984 |

|

SU1213175A1 |

| Гидравлический пакер-мост | 1983 |

|

SU1121392A1 |

| Гидравлический пакер | 1984 |

|

SU1244287A1 |

| Гидравлический пакер | 1985 |

|

SU1416666A1 |

| Гидравлический пакер | 1986 |

|

SU1465540A1 |

| Гидравлический пакер | 1986 |

|

SU1472637A1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР МНОГОРАЗОВОГО ДЕЙСТВИЯ | 1991 |

|

RU2018628C1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1992 |

|

RU2054522C1 |

| ПАКЕР | 1994 |

|

RU2084614C1 |

| US 4018272 A, 19.04.1977. | |||

Авторы

Даты

2003-10-10—Публикация

2000-07-28—Подача