Изобретение относится к области производства пива, в частности к способам и устройствам для приготовления пивного сусла.

Известен способ приготовления пивного сусла, который заключается в том, что для приготовления затора используют воду, подогретую до температуры 40oC. В заторный аппарат набирают половину расчетного количества воды, затем одновременно дробленый солод и оставшуюся воду и после перемешивания затор выдерживают 30 мин при 40oC. Затор при перемешивании подогревают до 52oC - делают паузу в 30 минут, затем температуру повышают до 63oC - делают паузу в 30 минут; далее затор подогревают до 72oC и выдерживают до окончательного осахаривания. Осахаренный затор нагревают до 76-77oC и перекачивают в фильтрационный аппарат на фильтрование, а затем в сусловарочный котел для кипячения сусла с хмелем. (См., например, кн.Ф.Главачека и др. "Пивоварение", изд-во Пищевая промышленность. М., 1977 г., с.163-164) /1/.

Недостатком данного способа является получение пивного сусла с низким содержанием экстрактивных веществ, его замутненность большим содержанием белка. Для применения данного способа получения пивного сусла необходимо иметь солод высокого качества.

Известен также способ приготовления пивного сусла, включающий следующие операции, а именно дробление солода и зерноприпасов, приготовление затора путем смешивания дробленого солода с водой, который подвергают белковой и мальтозной паузам и осахариванию, с последующим фильтрованием, выщелачиванием сусла, его кипячение с хмелем и выпариванием излишней влаги. (См. кн. К. А.Калунянц и др. "Технология солода, пива и безалкогольных напитков", изд-во Колос. М., 1992 г., с.210-215) /2/.

Последовательность технологических операций и режимов способа /2/ выглядит следующим образом: в заторный аппарат набирают 1/2- 1/3 воды, необходимой для затора, включают мешалку, засыпают дробленый солод и вводят остальное количество воды. Температура затора достигает 50-52oC. Ври этой температуре затор выдерживают 15-30 минут.

Далее в отварочный аппарат спускают примерно 1/2-1/3 заторной массы, подогревают ее при перемешивании до 63oC, останавливают мешалку и прекращают нагревание. Продолжительность мальтозной паузы 15-30 минут. Затем отварку подогревают до 70oC при перемешивании, перекрывают подачу пара, останавливают мешалку и при этой температуре выдерживают 20-30 минут. При работающих в заторном и отварочном аппаратах мешалках первую отварку медленно перекачивают в основной затор.

После смешивания основного затора с первой отваркой температура заторной массы устанавливается в пределах 62-63oC и при этой температуре выдерживают паузу в течение 10-15 минут. Затем 1/3 густой заторной массы перекачивают в отварочный аппарат, нагревают до 70oC, выдерживают 20 минут, быстро нагревают до кипячения и кипятят от 5 до 20 минут в зависимости от качества солода и сорта пива.

Продолжительность кипячения отварки увеличивают при переработке плохо растворенного солода и приготовления темного пива. После кипячения эту часть затора медленно, при неполном заполнении трубы, соединяющей оба заторных аппарата, возвращают к основному затору.

После этого температура всего затора повышается до 70oC и затор оставляют в покое на 30 минут. В случае неполного осахаривания добавляют паузу при 72oC и выдерживают необходимое время, после чего затор нагревают до 76-77oC и перекачивают на фильтрование, а затем в сусловарочный котел для кипячения сусла с хмелем.

Данный способ приготовления пивного сусла позволяет достичь более высокого выхода экстракта по сравнению с известным /1/, однако он требует больших энергозатрат, длительного процесса фильтрования и сопряжен с потерями ценного зернового сырья.

Вышеназванный способ /2/ обладает наибольшим числом общих признаков с заявленным, в силу чего принят в качестве ближайшего аналога.

Задачей, на решение которой направлен предлагаемый способ, является получение высококачественного продукта - пива с улучшенными органолептическими характеристиками и снижение энергозатрат, связанных с варкой сусла.

Технический результат от использования заявленного способа заключается в снижении потерь ценного зернового сырья, повышении экcтрактивности сухих веществ в пивном сусле, сокращении продолжительности фильтрования на 33,4% и, как следствие, всего технологического процесса приготовления пивного сусла.

Вышеназванный технический результат достигается за счет того, что в способе приготовления пивного сусла, включающем дробление солода и зерноприпасов, приготовление затора путем смешивания дробленого солода с водой, который подвергают белковой, мальтозной паузам и осахариванию, с последующим фильтрованием, выщелачиванием сусла, его кипячение с хмелем и выпариванием излишней влаги, согласно изобретению в процессе приготовления затора осуществляют его гидродинамическую обработку, причем гидродинамическую обработку затора производят в течение всего процесса приготовления заторной массы, при этом время мальтозной и белковой паузы находится в пределах 15-20 мин, а осахаривание осуществляется в течение 5-10 мин.

Известны устройства для приготовления пивного сусла, представляющие собой цилиндрический сосуд для выпаривания, соединенный через систему труб с насосом и запорными устройствами с трубчатым теплообменником и регулируемым соплом на цилиндрической стенке сосуда для выпаривания.

В устройстве предусмотрена байпасная проводка для осаждения возможной пены, причем система труб связана с пластинчатым теплообменником для повторного использования тепловой энергии выпара и приготовления горячей воды. (См. А.С. Чехословакии N 251679 по кл. C 12 C9/02-1989) /3/.

Недостатком устройства /3/ является образование воронки внутри сосуда, что приводит к потерям тепловой энергии и увеличению времени всего технологического процесса приготовления пивного сусла.

Известно также устройство для приготовления пивного сусла, содержащее дробилку, заторный котел с вертикальной пропеллерной мешалкой на валу и паровой рубашкой, фильтровальный чан и сусловарочный котел, связанные между собой трубопроводами в единый агрегат. (См. кн. И.Т.Кретов и др. "Технологическое оборудование предприятий бродильной промышленности", Воронеж, изд-ва Воронежского государственного университета, 1997, с.172-177) /4/.

Данное устройство /4/ наиболее близко по технической сущности и числу общих признаков к заявленному, в силу чего принято в качестве ближайшего аналога.

Недостатком названного устройства /4/, кроме образования воронки в заторном котле, являются большие затраты тепловой энергии для приготовления пивного сусла, значительное время фильтрования затора, приводящее к увеличению времени всего технологического процесса приготовления сусла. Кроме того, устройство /4/ не позволяет добиться перехода экстрактивных веществ из дробленого сырья в жидкую часть затора в необходимом объеме.

Заявленное изобретение направлено на решение задачи по получению пива с улучшенными органолептическими свойствами, а также снижению времени и энергозатрат на его приготовление.

Технический результат от его использования заключается в ликвидации образования воронки на поверхности заторной массы и тем самым к значительному повышению содержания экстрактивных веществ в жидкой фазе затора.

Вышеназванный технический результат достигается за счет того, что в устройстве для приготовления пивного сусла, содержащем дробилку, заторный котел с вертикальной пропеллерной мешалкой на валу и паровой рубашкой, фильтровальный чан и сусловарочный котел, согласно изобретению заторный котел снабжен гидродинамическим контуром, включающим в себя насос и теплообменник для циркуляции заторной массы, отбойными пластинами, расположенными во внутренней цилиндрической части заторного котла и лопастной мешалкой, закрепленной на выполненной удлиненной части вала вертикальной пропеллерной мешалки.

В технике известно использование гидродинамического контура, включающего в себя насос и теплообменник для возврата части пивного сусла обратно в сусловарочный котел.

В заявленном способе и устройстве для приготовления пивного сусла гидродинамической обработке подвергают заторную массу в заторном котле, что позволяет в совокупности с другими признаками достичь вышеизложенного технического результата. Так наличие вертикальных отбойных пластин в сочетании с дополнительной лопастной мешалкой позволяет ликвидировать воронку в заторном котле, что создает наиболее благоприятные условия для перехода экстрактивных веществ в жидкую часть затора. Этому служит и гидродинамический контур, возвращающий часть заторной массы при оптимальной температуре, поддерживаемой теплообменником, в заторный котел. В результате в фильтровальный чан на фильтрование поступает максимально насыщенный экстрактивными веществами и лишенный крупных слипшихся частиц зерновой массы осахаренный затор, что позволяет сократить продолжительность фильтрования на 33,4%.

Из вышеизложенного следует, что предложенная совокупность существенных признаков заявленного способа и устройства для приготовления пивного сусла соответствует критериям изобретения "новизна" и "изобретательский уровень".

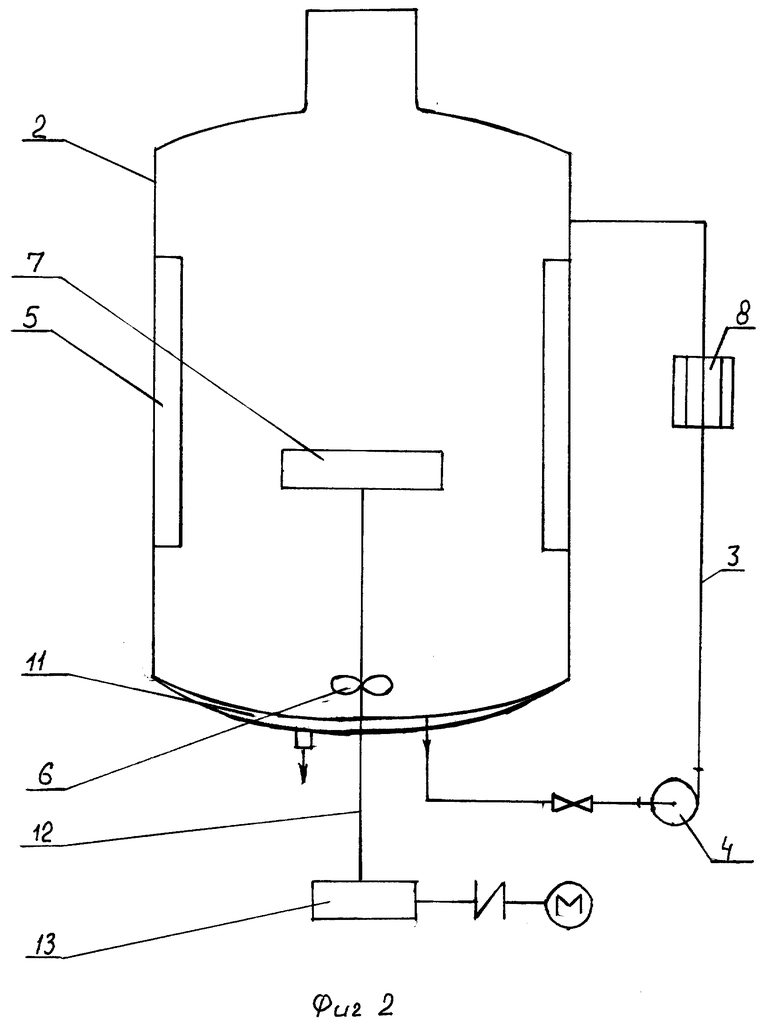

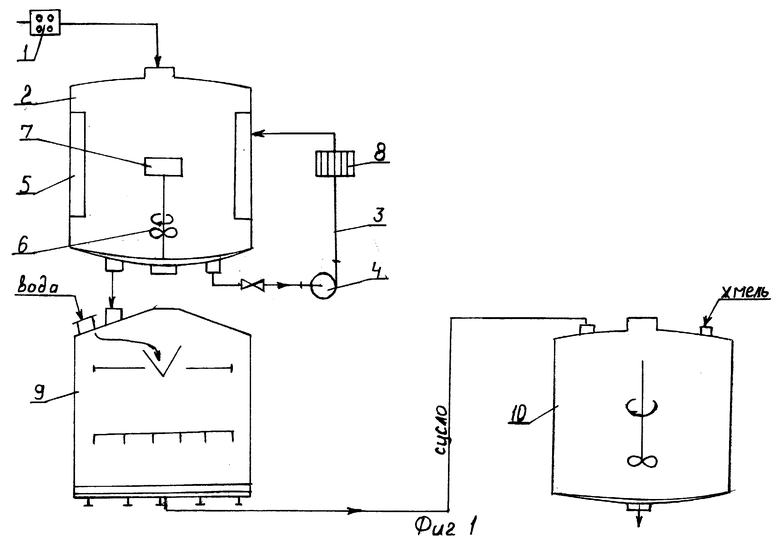

На фиг. 1 изображена технологическая схема устройства для приготовления пивного сусла; на фиг.2 показан заторный котел.

Устройство для приготовления пивного сусла содержит дробилку 1, заторный котел 2, снабженный гидродинамическим контуром 3 с насосом 4. Внутри заторного котла 2, на его цилиндрической части, расположены четыре отбойные пластины 5, а в центральной части пропеллерная мешалка 6 и лопастная мешалка 7. Гидродинамический контур 3 снабжен теплообменником 8 типа "Труба в трубе".

Кроме того, устройство для приготовления пивного сусла содержит фильтровальный чан 9 и сусловарочный котел 10.

Заторный котел 2 имеет паровую рубашку 11 и вертикальный вал 12, на котором закреплены мешалки 6 и 7, связанный с приводом 13.

Предложенный способ реализуется следующим образом.

Солод и зерноприпасы поступают в вальцевую дробилку 1 для получения максимального количества мелкой однородной крупки и сохранения шелухи. Отлежавшийся дробленый солод подается в заторный котел 2, где смешивается с горячей водой (около 50oC) и перемешивается. При этой температуре затор выдерживают 15-20 мин, осуществляя белковую паузу, затем включают насос 4 и производят гидродинамическую обработку затора, то есть осуществляют циркуляцию заторной массы по гидроконтуру 3 через теплообменник 8 типа "труба в трубе". После этого температуру затора повышают при помощи паровой рубашки 11 до 63oC со скоростью нагревания 1oC в минуту и выдерживают 15-20 мин, осуществляя мальтозную паузу. Далее затор подогревают до 70oC и выдерживают 15-20 мин, затем снова включают насос 4, осуществляя гидродинамическую обработку, и выдерживают до окончательного осахаривания 5-10 мин при температуре 72oC. Осахаренный затор нагревают до 77oC и перекачивают в фильтрационный чан 9 для фильтрования выщелачивания, затем в сусловарочный котел 10 для кипячения сусла с хмелем и выпаривания избыточной влаги. В процессе реализации вышеописанного способа устройство работает следующим образом. После дробилки 1 в заторный котел 2 подается измельченный солод, зерноприпасы (в зависимости от сорта пива), а теплая вода при температуре 50oC. Включается привод 13, и при помощи пропеллерной мешалки 6 и лопастной мешалки 7, закрепленных на вертикальном валу 12, производят перемешивание вызванных компонентов. Затем включают насос 4, и затор перекачивается через теплообменник 8 "труба в трубе" обратно в заторный котел 2. В паровую рубашку 11 подается греющий пар, обеспечивающий температурный режим.

Согласно технологическому процессу приготовления пивного сусла, температуру затора повышают со скоростью 1oC в минуту с соблюдением белковой, мальтозной пауз и осахаривания, как это описано выше в примере реализации заявленного способа. Гидродинамическая обработка затора происходит постоянно в процессе всего технологического цикла приготовления заторной массы. Чтобы температура затора не падала во время прохождения гидродинамического контура 3, используют теплообменник 8 типа "труба в трубе". В процессе обработки затора на поверхности не образуется воронка, так как установленные отбойные пластины 5 препятствуют ее образованию.

Предлагаемый способ и устройство для приготовления пивного сусла позволяет обеспечить полный перевод экстрактивных веществ в жидкую фазу, сократить процесс затирания на 30-35%, что значительно снижает расход тепловой энергии и время фильтрования на 33,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 1994 |

|

RU2084500C1 |

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ ПИВА | 1996 |

|

RU2119941C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИВА "ВОЛЖАНИН" | 1999 |

|

RU2173701C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИВНОГО СУСЛА | 2008 |

|

RU2391388C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "наBEERлин" | 2009 |

|

RU2441064C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "ЕЛЕНА" | 1998 |

|

RU2129596C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУТЕМНОГО ПИВА "ТОЛСТЫЙ ФРАЕР" | 2005 |

|

RU2302454C1 |

| СПОСОБ ПРОИЗВОДСТВА КЛАССИЧЕСКОГО СВЕТЛОГО ПИВА "ТОЛСТЫЙ ФРАЕР" | 2005 |

|

RU2302455C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВНОГО СУСЛА | 1994 |

|

RU2077560C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКАЛОРИЙНОГО ПИВНОГО НАПИТКА | 2013 |

|

RU2557308C2 |

Изобретение относится к пивоваренной отрасли пищевой промышленности. Для получения пивного сусла производят дробление солода и зерноприпасов, готовят затор путем смешивания дробленого солода с водой, производят фильтрование и кипячение сусла с хмелем. Причем приготовление затора производится с помощью гидродинамической обработки, что дает возможность значительно повысить экстрактивность сухих веществ в пивном сусле и снизить продолжительность фильтрования на 33,4%. Устройство включает в себя заторный котел с четырьмя отбойными пластинами внутри, механическое перемешивание осуществляется с помощью комбинированной мешалки -пропеллерной и лопастной, циркуляция затора осуществляется с помощью гидродинамического контура с насосом и теплообменником типа "труба в трубе". Устройство позволяет значительно сократить процесс затирания на 30-35%, снизить расход тепловой энергии, сократить процесс фильтрования на 33,4%; повысить оборачиваемость всего варочного отделения, что дает возможность на одном и том же оборудовании делать больше варок в сутки, а также улучшить качество пива. 2 с.п. ф-лы, 2 ил.

| Кагунянц К.А | |||

| и др | |||

| Технология солода, пива и безалкогольных напитков | |||

| "Колос" | |||

| - М., 1992, с.210 - 215 | |||

| Кретов И.Т | |||

| и др | |||

| Технологическое оборудование предприятий бродильной промышленности | |||

| - Воронеж: изд-во Воронежского государственного университета, 1997, с.172 - 177. |

Авторы

Даты

2000-01-10—Публикация

1999-03-15—Подача