Изобретение относится к области металлургии. Более конкретно - к устройствам для производства сплавов и композиционных материалов путем введения в матричный расплав мелкодисперсных компонентов.

Известно устройство (патент США 4473103, опубл. 25.09.84), содержащее емкость для расплава, снабженную механической мешалкой или перемешивателем в виде индуктора, генерирующего бегущее магнитное поле, дозатор мелкодисперсного компонента и устройство подвода матричного расплава. Лопасти механической мешалки установлены наклонно и при ее использовании перемешивание осуществляется в вертикальной и горизонтальной плоскостях. Использование механической мешалки не позволяет добиться интенсивного, без образования зон застоя, перемешивания расплава. Кроме того, при использовании механических мешалок происходит загрязнение расплава. Ввиду высокой химической активности некоторых видов матричных расплавов, таких как алюминий, магний, титан разработка и изготовление механической мешалки представляет собой сложную техническую задачу. При использовании для перемешивания индуктора исключается загрязнение расплава. Однако устройство в целом не обеспечивает высокого уровня усвоения мелкодисперсного компонента. Процесс перемешивания в описанном устройстве после завершения подачи частиц продолжается 30 - 45 минут. При этом усваивается расплавом от 50 до 70% частиц.

Некоторые компоненты вообще не могут быть введены и, соответственно, усвоены расплавом при промышленном производстве.

Нагрев частиц перед введением в расплав способствует лучшему их усвоению. Известно устройство (патент Канады N 802133, опубл. 24.12.68), содержащее плазменную горелку с насадкой и емкость для расплава, помещенную внутрь индукционной катушки. Насадка с помощью резьбового соединения установлена на горелке. Насадка представляет собой корпус с выполненными в нем посадочным отверстием, каналами для подвода мелкодисперсного компонента и соплом. Сопло насадки является продолжением сопла плазменной горелки. Насадка обеспечивает подвод мелкодисперсного компонента под срез сопла горелки. То есть в то место, где ионизированный газ под давлением вылетает из сопла. К источнику питания в данном устройстве помимо катода и анода плазменной горелки подключены насадка и емкость для расплава. Таким образом, в качестве одного из электродов в данной установке используется расплав. В месте контакта дуги с расплавом развивается высокая температура, которая может достигать температуры испарения расплава. Скорость движения частиц по жгуту невелика. Попадая на поверхность расплава, частицы не проникают внутрь, а образуют на его поверхности корку достаточно высокой плотности. Перегрев частиц и их невысокая скорость обусловливает низкую степень усвоения частиц расплавом. В некоторых случаях усвоение можно повысить более интенсивным перемешиванием расплава. Однако простая индукционная катушка не обеспечивает нужные характеристики перемешивания.

В качестве прототипа нами выбрано устройство, предназначенное для введения мелкодисперсных компонентов в матричный металлический расплав и описанное в патенте США 5305817, опубл. 26.04.94. Прототип содержит емкость для расплава, снабженную герметично закрываемой крышкой, индуктор, генерирующий бегущее магнитное поле, дозатор мелкодисперсного компонента и плазмотрон. Плазмотрон расположен над уровнем расплава и соединен трубопроводом с дозатором.

Мелкодисперсный компонент по трубопроводу подается в поток ионизированного газа, образуемого плазмотроном. В потоке ионизированного газа частицы очищаются от адсорбированного кислорода и примесей и нагреваются. Далее частицы со скоростью потока газа попадают на поверхность матричного расплава. Перемешивание матричного расплава в вертикальной плоскости осуществляется с помощью индуктора.

Недостатки прототипа:

- низкая степень усвоения мелкодисперсного компонента;

- относительно узкая номенклатура усваиваемых компонентов:

- низкая производительность установки:

- неравномерное распределение вводимых частиц по объему получаемого материала.

При разработке предлагаемого технического решения ставилась задача создать устройство, позволяющее:

- производить уже принципиально известные композиционные материалы и сплавы, но с лучшими характеристиками и при большей производительности;

- производить новые материалы и сплавы в промышленном масштабе.

Технические результаты:

а) повышение степени усвоения мелкодисперсных компонентов;

б) расширение номенклатуры усваиваемых матричным металлическим расплавом компонентов;

в) повышение производительности;

г) более равномерное распределение вводимых частиц по объему получаемого материала.

Дадим некоторые пояснения, касающиеся технических результатов а) и б).

а) Устройство-прототип предназначено для введения в расплав мелкодисперсных неметаллических частиц, например графита, диборида титана, нитрида и оксида алюминия. Таким образом, с помощью прототипа производят композиционные материалы в классическом понимании, то есть металл-неметалл. При введении такого рода частиц считается, что она усвоена, если между частицей и матричным расплавом обеспечен полный контакт, то есть каждая частица полностью смочена матричным расплавом. Предлагаемое устройство повышает степень усвоения неметаллических частиц.

б) Предлагаемое устройство позволяет, в отличие от прототипа, помимо неметаллических частиц вводить в матричный расплав частицы другого металла, и осуществлять этот процесс в промышленном масштабе. При этом на выходе получается композиционный материал типа металл-металл. Необходимые технологические и эксплуатационные качества такой композиционный материал приобретает при размере зерна вводимого компонента не более 2 - 10 мкм. Именно такой размер зерна и принят за критерий усвоения.

Предлагаемое устройство для введения мелкодисперсных компонентов в матричный металлический расплав содержит емкость для матричного расплава, снабженную герметично закрываемой крышкой, индуктор, генерирующий бегущее магнитное поле, дозатор мелкодисперсного компонента и плазмотрон. Плазмотрон расположен над уровнем расплава и соединен трубопроводом с дозатором.

Предлагаемое устройство отличается от прототипа тем, что плазмотрон установлен с возможностью перемещения в горизонтальной плоскости между центральной осью емкости для расплава и ее стенкой, трубопровод, соединяющий дозатор с плазмотроном выведен в его сопло непосредственно в зону образования плазменной дуги, а индуктор имеет несколько групп обмоток, обеспечивающих перемешивание расплава одновременно в вертикальной и горизонтальной плоскостях.

Предложенная конструкция позволяет осуществить ввод мелкодисперсного компонента без использования насадки. Тем самым конструкция обеспечивает увеличение пробега частиц в струе ионизированного газа и, как следствие, более высокую степень очистки и активации поверхности частиц, повышение кинетической энергии частиц и сокращение расстояния от сопла плазмотрона до поверхности расплава (за счет размеров насадки). В результате частицы, во-первых, обрабатываются ионизированным газом более интенсивно, а во-вторых, не теряют скорость до того, как попадут в расплав. Использовать указанные преимущества можно лишь при очень интенсивном и равномерном перемешивании расплава, а также при определенном стабильном расстоянии между соплом плазмотрона и поверхностью расплава.

Для перемешивания расплава используется индуктор, содержащий несколько групп обмоток. Такой индуктор позволяет осуществлять перемешивание одновременно в вертикальной и горизонтальной плоскостях и создавать стабильную и удобную для введения мелкодисперсного компонента форму поверхности расплава. При перемешивании расплава на его поверхности возникает тороидальная выпуклость. Диаметр выпуклости составляет 0.7 - 0.95 диаметра емкости для расплава. Плазмотрон устанавливается с помощью регулировочного устройства над вершиной этой выпуклости, то есть между осью емкости для расплава и ее стенкой. Введение мелкодисперсных компонентов осуществляется в верхнюю часть выпуклости.

Частными случаями предложенного изобретения являются следующие два варианта расположения групп обмоток индуктора.

Первый случай. Индуктор имеет две группы обмоток, обеспечивающих перемешивание расплава одновременно в вертикальной и горизонтальной плоскостях по всему объему расплава. В каждой точке расплава перемешивание осуществляется в двух плоскостях. При этом обмотки обеих групп индуктора расположены на одном по высоте уровне вокруг емкости для расплава.

Второй случай. Индуктор имеет три группы обмоток. Первая группа обмоток расположена на уровне верхней трети емкости и обеспечивает перемешивание расплава в вертикальной плоскости. Вторая группа обмоток расположена на уровне средней трети емкости и обеспечивает перемешивание расплава в горизонтальной плоскости. Третья группа обмоток расположена на уровне нижней трети емкости и обеспечивает перемешивание расплава в вертикальной плоскости.

Установка, выполненная по второму варианту, может быть снабжена каналами для непрерывной подачи матричного расплава и непрерывного вывода готовой смеси. Канал для непрерывной подачи расплава подсоединен к емкости в верхней ее части, а канал для непрерывного вывода смеси подсоединен к емкости в ее нижней части. Такая установка обеспечивает непрерывность технологического процесса.

Установка, выполненная по второму варианту, может быть снабжена каналом для непрерывной подачи матричного расплава и кристаллизатором для непрерывного литья слитков, что также обеспечивает непрерывность технологического процесса.

Плазмотрон может быть размещен внутри кожуха, герметично установленного на крышке емкости для расплава. Такой кожух служит для обеспечения подпора защитного газа относительного внутреннего объема емкости для расплава. Такое конструктивное решение полностью исключает проникновение молекул кислорода вовнутрь емкости для расплава через микрощели в месте установки плазмотрона на крышке емкости. Молекулы водорода, проникающие через эти щели внутрь емкости реагируют с молекулами кислорода, освобождаемыми с поверхности частиц мелкодисперсного компонента благодаря плазменной обработке. Таким образом, предотвращается попадание в рабочий объем молекул кислорода через щели и обеспечивается нейтрализация молекул кислорода, попавших в рабочий объем на частицах вводимого компонента. Для обеспечения подвода внутрь кожуха газа под давлением он снабжен соединительным элементом, например штуцером или фланцем.

Перечень фигур чертежей

Фиг. 1 - устройство для введения мелкодисперсных компонентов в матричный металлический расплав. Общая схема.

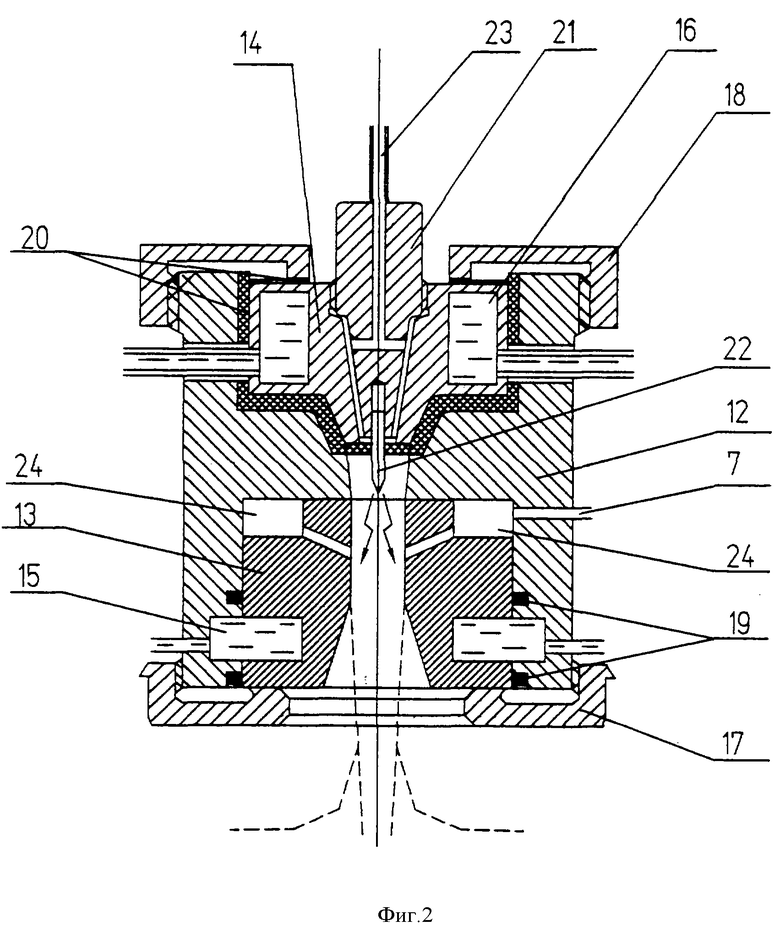

Фиг.2 - плазмотрон.

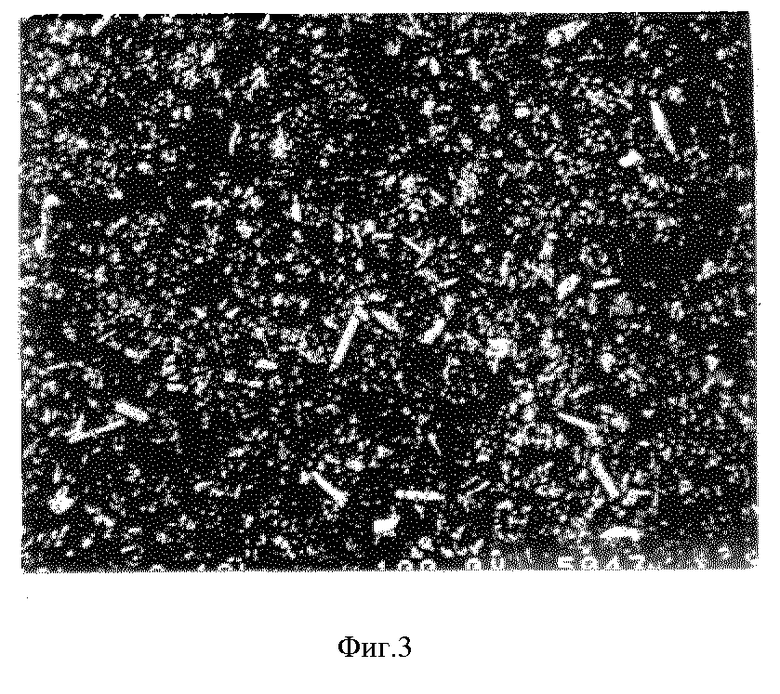

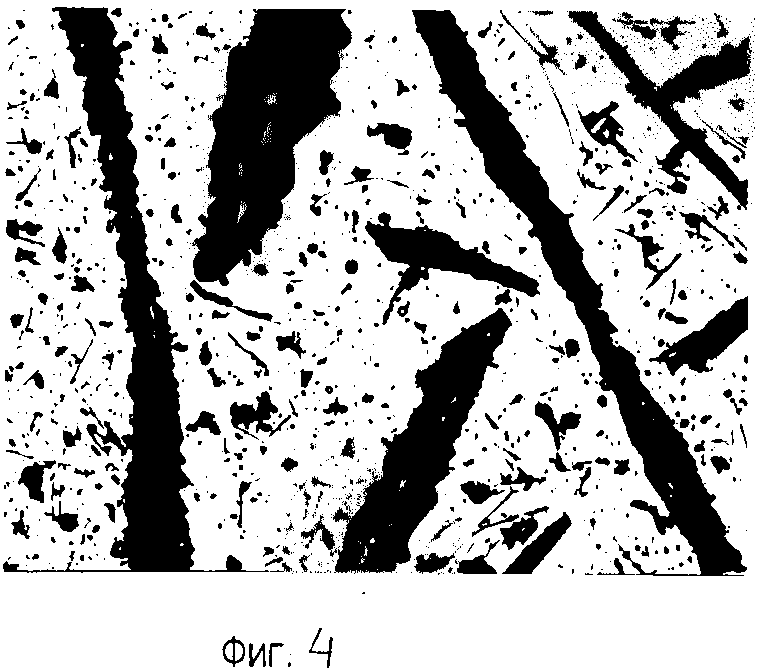

Фиг. 3, 4 - микрофотографии материала Al-Fe(9%), полученного соответственно в предлагаемой установке и в установке-прототипе.

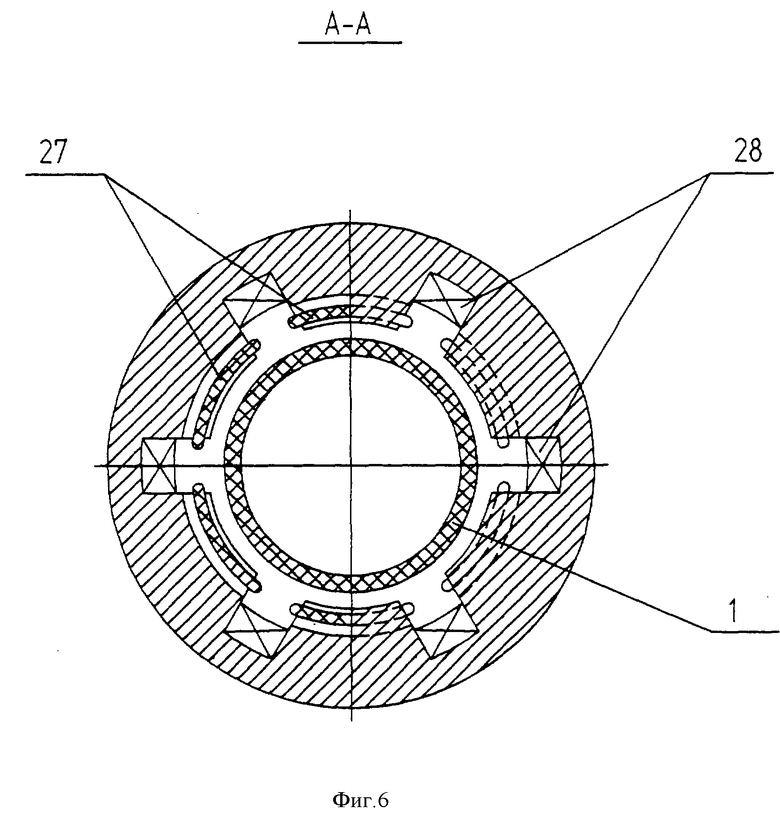

Фиг. 5, 6 - схема расположения обмоток, обеспечивающая одновременное вращение расплава в вертикальной и горизонтальной плоскостях по всему объему. Представлены соответственно вертикальный и горизонтальный разрезы.

Фиг.7 - устройство, снабженное тремя группами обмоток.

Фиг. 8 - устройство, снабженное каналом непрерывной подачи расплава и каналом для вывода готовой смеси.

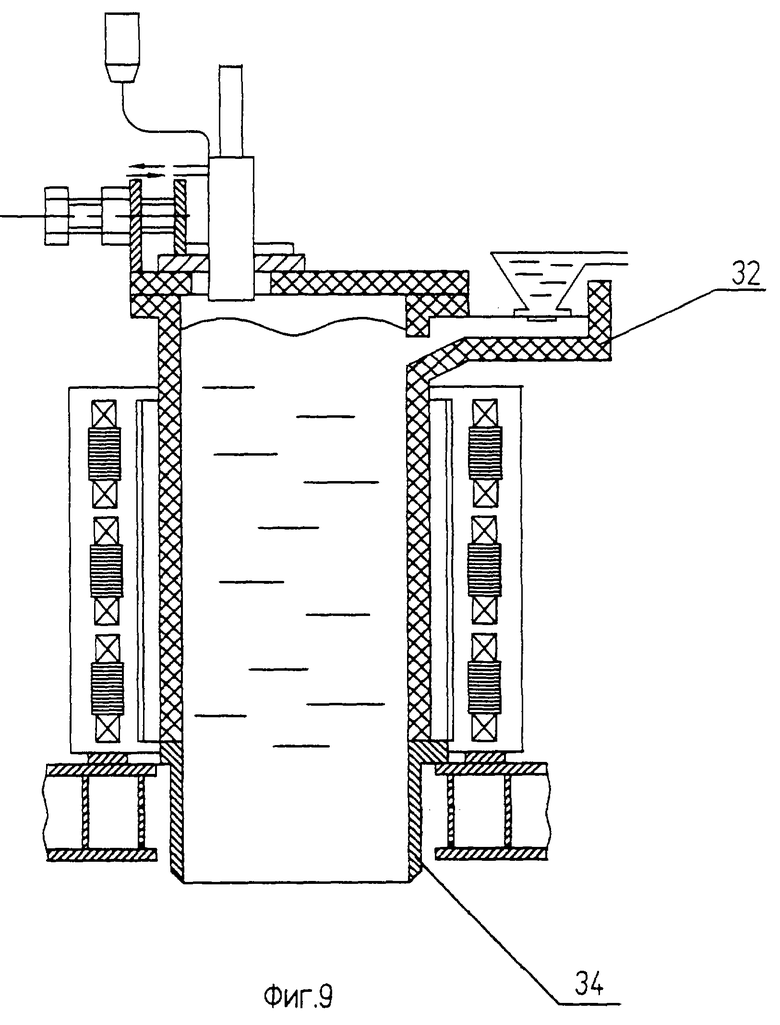

Фиг. 9 - устройство, снабженное каналом непрерывной подачи расплава и кристаллизатором.

Фиг. 10 - устройство, снабженное кожухом.

Примеры конкретного выполнения

Устройство для введения мелкодисперсных компонентов в матричный металлический расплав содержит (фиг.1) емкость 1 для расплава с крышкой 2, индуктор 3, генерирующий бегущее магнитное поле, дозатор 4 мелкодисперсного компонента и плазмотрон 5, жестко закрепленный на накладке 6, и соединенную с дозатором трубопроводом 7. На крышке 2 закреплены направляющие 8 и кронштейн 9 с регулировочным винтом 10. Позицией 11 обозначен расплав.

Устройство плазмотрона пояснено на фиг.2. Плазмотрон содержит корпус 12, анод 13 и катод 14. В аноде 13 и катоде 14 выполнены каналы для охлаждающей жидкости, обозначенные соответственно 15 и 16. Анод 13 крепится в корпусе 12 с помощью гайки 17. Катод 14 крепится в корпусе с помощью гайки 18. Прокладки 19, размещенные в кольцевых проточках в корпусе служат для предотвращения утечки охлаждающей жидкости. Между катодом 14, гайкой 18 и корпусом 12 размещены электроизолирующие прокладки 20.

В центральном отверстии катода 14 закреплен с помощью резьбового соединения держатель 21 с запрессованным в него вольфрамовым расходным электродом 22 для возбуждения дуги. Через держатель 21 проходит канал 23 для подвода плазмообразующего газа. Проходящий через корпус и анод канал для подачи мелкодисперсного компонента обозначен позицией 24. Плазмотрон может быть оснащен соленоидами (на схеме не показаны), стабилизирующими горение дуги.

Индуктор 3 имеет две группы обмоток - верхнюю 25 и нижнюю 26 (фиг. 1). Верхняя группа обмоток предназначена для перемешивания расплава в верхней части емкости в вертикальной плоскости. Нижняя группа обмоток предназначена для перемешивания расплава в нижней части емкости в горизонтальной плоскости.

Конструкции индукторов, т.е. групп обмоток, предназначенных для воздействия на жидкий металл и обеспечивающие его перемешивание в заданном направлении известны в технике. В предлагаемом нами устройстве использована конструкция, описанная в а.с. 196163, опубл. 16.05.67.

Поясним работу устройства на примере изготовления композиционного материала алюминий-железо путем введения порошка железа в расплав алюминия.

Расплав 11 алюминия, помещенный в емкость 1, перемешивается в верхней ее части в вертикальной плоскости посредством группы 25 обмоток и в нижней ее части - в горизонтальной плоскости посредством группы 26 обмоток. На поверхности расплава образуется тороидальная выпуклость, над которой и расположено сопло плазмотрона 5. Порошок железа с частицами размером 10 - 50 мкм из дозатора 4 по трубопроводу 7 и каналу 24 поступает в поток ионизированного газа в зону образования плазменной дуги.

В потоке ионизированного газа происходит очистка поверхности частиц и их активизация.

В потоке ионизированного газа, движущегося со скоростью 100 - 300 м/с, частицы железа вылетают из сопла плазменной горелки и попадают на верхнюю часть тороидальной выпуклости, образованной на поверхности расплава. А затем, благодаря значительной кинетической энергии, проникают под поверхность и уносятся потоком вглубь расплава, где перемешиваются и усваиваются.

По завершении введения нужного количества компонента расплав разливают и охлаждают.

На фиг. 3, 4 представлены микрофотографии материала Al-Fe(9%), полученного с помощью предлагаемого устройства (фиг.3) и с помощью устройства-прототипа (фиг.4). Фотографии свидетельствуют о коренном различии морфологии структурообразующих фаз материалов и, следовательно, о различии их механических и технологических (например, литейных) свойств. Наблюдаемое на фотографиях различие морфологии подтверждает повышенное усвоение материала.

Повышение производительности и равномерности распределения частиц в материале объясняется тем, что повышается их степень очистки и активации. При этом соответственно повышается интенсивность перемешивания.

На фиг.5 представлено заявленное устройство с индуктором, обеспечивающим перемешивание расплава одновременно в вертикальной и горизонтальной плоскостях по всему объему расплава.

Расположение групп обмоток индуктора поясняется также на фиг.6, где представлен разрез А-А. Позициями 27 обозначены обмотки, обеспечивающие перемешивание расплава в вертикальной плоскости. Позициями 28 обозначены обмотки, обеспечивающие перемешивание расплава в горизонтальной плоскости. Такое расположение обмоток обеспечивает более интенсивное, равномерное и без зон застоя перемешивание расплава. Недостатком такой конструкции является ее сложность.

Примерно такого же результата, но при более простой конструкции можно добиться, применив индуктор, содержащий три группы обмоток (фиг.7). Верхняя группа 29 обмоток и нижняя группа 30 обмоток обеспечивает перемешивание расплава в вертикальной плоскости. Средняя группа 31 обмоток обеспечивает перемешивание расплава в горизонтальной плоскости.

На фиг. 8 представлено устройство с емкостью, снабженной каналом 32 для непрерывной подачи расплава и каналом 33 для вывода готовой смеси. Описанная конструкция позволяет добиться непрерывности технологического процесса и повысить производительность установки.

Возможно использование предложенной установки для непрерывного литья слитков. В этом случае установка снабжается кристаллизатором 34, который совмещается с нижней частью емкости (фиг.9).

Для предотвращения попадания частиц атмосферного кислорода в емкость 1 через зазор между крышкой 2 и плазмотроном 5 на крышке 2 герметично установлен кожух 35 (фиг. 10). Кожух 35 снабжен фланцем 36. Фланец служит для подвода магистрали защитного газа под давлением. Таким образом, внутри кожуха создается подпор защитного газа, что препятствует проникновению кислорода в емкость 1. Для связывания молекул кислорода целесообразно в магистраль подавать небольшое количество водорода.

Установка, снабженная кожухом, обеспечивает снижение количества примесей в готовом материале примерно на 50 - 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДИСПЕРСНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ИНДУКЦИОННО СВЯЗАННОЙ ПЛАЗМОЙ И СПОСОБ ФОРМИРОВАНИЯ ПОТОКА МАТЕРИАЛА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257689C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОИДИЗИРОВАННЫХ ПОЛИДИСПЕРСНЫХ ПОРОШКОВ | 2010 |

|

RU2434715C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| Способ обработки расплавленного металла | 1982 |

|

SU1067838A1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ КРЕМНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207979C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1990 |

|

RU2020042C1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

Использование: изобретение относится к устройствам для производства сплавов и композиционных материалов путем введения в матричный расплав мелкодисперсных компонентов, в частности к устройствам для производства в промышленном масштабе композиционных материалов типа металл-металл и типа металл-неметалл. Сущность: устройство содержит емкость для расплава, снабженную герметично закрываемой крышкой, индуктор, генерирующий бегущее магнитное поле, дозатор мелкодисперсного компонента и плазматрон, расположенный над уровнем расплава и соединенный трубопроводом с дозатором. Плазматрон установлен с возможностью перемещения в горизонтальной плоскости между вертикальной осью емкости для расплава и ее стенкой, трубопровод для подачи мелкодисперсного компонента выведен в сопло плазматрона непосредственно в зону плазменной дуги. Индуктор имеет несколько групп обмоток, обеспечивающих перемешивание расплава одновременно в вертикальной и горизонтальной плоскостях. Изобретение обеспечивает повышение степени усвоения мелкодисперсных компонентов, расширение номенклатуры усваиваемых матричным расплавом компонентов, повышение производительности, равномерное распределение вводимых частиц. 5 з.п.ф-лы, 10 ил.

| US 4473103, 25.09.84 | |||

| Устройство для накопления длинно-МЕРНыХ издЕлий | 1978 |

|

SU802133A1 |

| US 5305817, 26.04.94 | |||

| СТАТОР ДЛЯ ЭЛЕКТРОМАГНИТНОГО ВОЗДЕЙСТВИЯ НА ЭЛЕКТРОПРОВОДЯЩУЮ ЖИДКОСТЬ | 0 |

|

SU196163A1 |

Авторы

Даты

2000-01-20—Публикация

1995-06-27—Подача