Изобретение относится к баллонам для хранения и транспортировки сжатых газов под давлением, в частности к баллонам для хранения кислорода, водорода и других газов, и может найти применение как необходимая часть снаряжения альпинистов, аквалангистов, а также для автомобилей на сжатом и сжиженном природном газе.

Известен стеклопластиковый баллон высокого давления, содержащий внешнюю силовую оболочку из композиционного материала и внутреннюю герметичную оболочку из газонепроницаемого материала. Баллон также содержит два металлических фланца, одинаковых по конструкции и установленных на противоположных полюсах баллона, один из которых имеет отверстие. Внутренняя герметичная оболочка выполнена из тонкостенного нижнего слоя и верхнего слоя из композиционного материала. Нижний слой герметичной оболочки выполнен из слоев алюминиевой фольги, охватывающей цилиндрическую часть баллона и торцевых чашек из тонколистового алюминия, прилегающих внахлест на фольгу и являющихся днищами баллона.

В способе изготовления стеклопластикового баллона вначале формируют нижний слой внутренней оболочки нанесением на обечайку слоев фольги, на которые внахлест с обеих сторон накладывают торцевые чашки, при этом их соединяют адгезивом. Затем осуществляют намотку заготовки из стеклоленты, пропитанной полимерным связующим, формуют внутреннюю герметичную оболочку. После отверждения связующего ее разрезают перпендикулярно продольной оси на две равные половины, в днищах которых калибруют отверстия и устанавливают фланцы. Все части склеивают адгезивом. Затем, используя внутреннюю оболочку как оправку, повторно наматывают стеклоленту до образования внешней силовой оболочки. Способ позволяет повысить технологичность изготовления баллона [1].

Недостатками баллона являются сложность и длительность изготовления и высокие требования к адгезионным материалам.

Цель изобретения - достижение оптимального соотношения "прочность/стоимость" за счет использования разных композитных материалов при намотке спиральных и кольцевых слоев баллона.

В качестве композитного материала спиральных слоев силовой оболочки могут быть использованы любые высокомодульные композиты из числа известных, включая углепластик, боропластик. В качестве композитного материала кольцевых слоев силовой оболочки могут быть использованы любые низкомодульные композиты из числа известных, включая стеклопластик, базальтопластик.

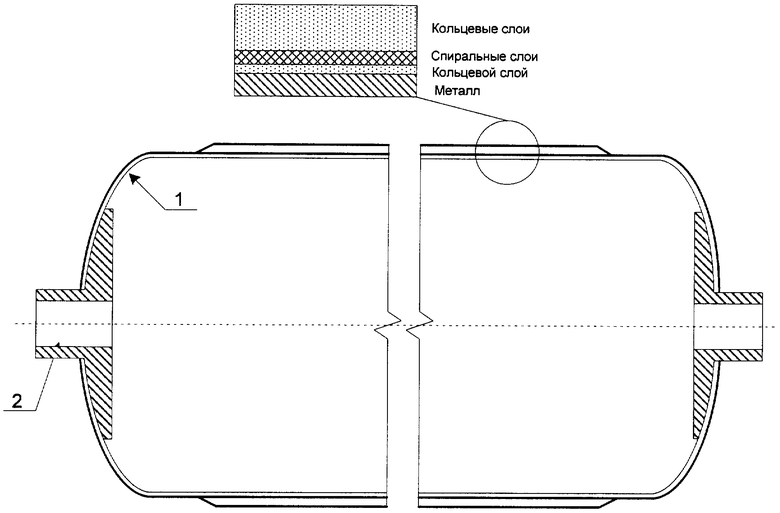

Оптимальное соотношение "прочность/стоимость" достигается тем, что в известном газовом баллоне, содержащем внешнюю силовую оболочку из композитного материала, на внутреннюю герметизирующую оболочку из металла и металлические фланцы с отверстиями наматывают кольцевой слой из низкомодульного материала, затем - спиральные слои из высокомодульного материала и последние слои композитного материала образуются намоткой кольцевых слоев из низкомодульного материала.

Поскольку жесткость (модуль Юнга вдоль волокон) композита из низкомодульного армирующего материала на кольцевых слоях используется в полной мере, мы можем выбрать материал с оптимальным соотношением "прочность/стоимость".

Спиральные слои выполнены из высокомодульного композита, поскольку он реализует свою жесткость не в полной мере, особенно в зоне полюсных отверстий. Высокомодульный компонент обеспечивает герметичность внутренней металлической оболочки на требуемом интервале давлений.

На чертеже представлен баллон с внутренним диаметром 510 мм, длиной 1388 мм, рабочим давлением 20,0 МПа. Баллон содержит герметизирующую оболочку из металла (1) и фланцы (2). На металл наносится один кольцевой слой базальтового ровинга, затем 26 слоев спиральной укладки из углеродного волокна и 32 слоя кольцевой намотки из базальтового ровинга.

Баллон имеет вес комбинированного композитного материала 57,4 кг, из них 23,9 кг - углепластик (13,1 кг углеродное волокно УКН-5000, полимерная матрица 10,8 кг), 33,5 кг - базальтопластик (27,5 кг базальтовый ровинг, 8 кг полимерная матрица). Для сравнения - бак из углепластика имеет вес 55,4 кг. При цене углеродного волокна 2083 руб./ кг, базальтового ровинга 125 руб./кг (цены 2002 г.) без учета стоимости полимерной матрицы стоимость баллона при комбинации базальтопластик + углепластик составит 30724 руб., а из углепластика - 63323 руб. Таким образом, при практически равной прочности баллон из комбинированного композитного материала дешевле в 2 раза, чем из высокомодульного композитного материала.

Источник информации

1. Патент РФ №2144644, МКИ7 F17С 1/00, В21D 51/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2333417C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ЖЕСТКИЙ ЛЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКОГО ЛЕЙНЕРА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570534C2 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| КОМПОЗИТНАЯ АРМАТУРА | 2008 |

|

RU2405092C2 |

Изобретение относится к устройствам для хранения и транспортировки сжатых газов под давлением, в частности к баллонам для хранения кислорода, водорода, природного газа и других газов, и может быть использовано в различных отраслях промышленности, на транспорте и других объектах народного хозяйства, где применяется сжатый, сжиженный газ. Композитный баллон высокого давления содержит внешнюю силовую оболочку из композитного материала, полученного намоткой кольцевых и спиральных слоев, и внутреннюю герметичную оболочку из металла с вваренными металлическими фланцами, установленными на противоположных полюсах баллона. На герметичную оболочку вначале наматывают один кольцевой слой композита из низкомодульного армирующего материала, затем спиральные слои из высокомодульного материала и последние слои выполняют кольцевой намоткой из низкомодульного материала. Использование изобретения позволит минимизировать массу баллона и стоимость его изготовления. 1 ил.

Композитный баллон высокого давления, содержащий внешнюю силовую оболочку из композитного материала, полученного намоткой кольцевых и спиральных слоев, и внутреннюю герметичную оболочку из металла с вваренными металлическими фланцами, установленными на противоположных полюсах баллона, отличающийся тем, что, с целью минимизации массы баллона и стоимости его изготовления, на герметичную оболочку вначале наматывают один кольцевой слой композита из низкомодульного армирующего материала, затем спиральные слои из высокомодульного материала и последние слои выполняют кольцевой намоткой из низкомодульного материала.

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| СТЕКЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2144644C1 |

| Оболочка из армированного пластика | 1989 |

|

SU1816705A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6547092 B1, 15.04.2003. | |||

Авторы

Даты

2008-02-20—Публикация

2005-12-27—Подача