Изобретение относится к высокоселективным мембранам для разделения газов методом газопроницаемости. Более конкретно, изобретение относится к асимметричным мембранам из фторированных полиимидов для разделения газов, а также к способу изготовления вышеуказанных мембран. Мембраны согласно изобретению применимы, в частности, для удаления диоксида углерода из природного газа.

Известно, что некоторые ароматические фторированные полиимиды, например полиимиды, содержащие в качестве диангидридного звена диангидрид дифенил-ди-(трифторметил)-метан- 3,4,3',4'-тетракарбоновой кислоты, называемый в дальнейшем "диангидрид 6F", и в качестве диамидного звена - диамин с одним или несколькими ароматическими ядрами, в стеклообразном состоянии обладают более высокой проницаемостью в отношении одних газов и намного меньшей проницаемостью в отношении других газов. О таких полимерах говорят, что они одновременно высокопроницаемы {подразумевается по отношению к некоторым газам} и очень селективны. Например, измерения проницаемости, осуществленные на чистых газах, показывают, что некоторые ароматические фторированные полиимиды намного более проницаемы для водорода, диоксида углерода или водяного пара, чем для метана, и четко более проницаемы для кислорода, чем для азота. Потенциальные возможности полимера в отношении разделения газов оценивают в первом приближении по соотношению проницаемостей, измеряемых на чистых газах, которое называется теоретическим фактором разделения. Это соотношение желательно затем уточнить путем измерения [более трудоемкого] проницаемости на смесях газов. В самом деле, селективность, наблюдаемая в случае смесей газов, может быть ниже теоретического фактора разделения, особенно когда одна составляющая смеси пластифицирует полимер и таким образом облегчает транспортировку другого газа. Диоксид углерода и водяной пар, например, обладают пластифицирующими свойствами по отношению к различным ароматическим полиимидам. Газопроницаемость полимеров чувствительна к температуре. Проницаемость увеличивается, а селективность снижается, когда температура возрастает. В некоторых областях применения разделение газов происходит при температурах четко выше комнатной, например при 50 - 60oC в случае очистки сырого природного газа. Среди ароматических полиимидов, происходящих от диангидрида "6F", некоторые имеют селективность выше среднего и сохраняют большую часть этой селективности при относительно высоких температурах, которые были только что указаны. Эти высокоселективные полиимиды характеризуются очень высокими температурами стеклования, порядка 300oC или выше, в связи с очень небольшой гибкостью цепи. Такие полиимиды очень подходят для изготовления газопроницаемых мембран, но они плохи для этого изготовления из-за непосредственной растворимости в органических растворителях, особенно в летучих растворителях, используемых для получения асимметричных мембран с высокой пропускной способностью. Структура этих мембран образована тонкой плотной пленкой, нанесенной на носитель с намного более толстой пористой подструктурой. Плотная пленка придает селективность, а подструктура - механическую устойчивость. Проницаемость мембраны практически определяется проницаемостью ее плотной пленки, причем толщина этой пленки должна быть по возможности очень незначительной, например порядка доли микрометра, тогда как толщина подструктуры может достигать, например, доли миллиметра. Мембраны могут находиться в виде плоских листов или в форме полых волокон. Обычно, асимметричная структура образуется путем контактирования поверхности пленки или капиллярного экструдата раствора полимера с коагулирующей жидкостью, а именно с жидкостью, смешивающейся с растворителем для полимера, но которая сама не является растворителем для полимера. На поверхности контактирующей с агентом коагуляции предварительно повышают концентрацию полимера, предпочтительно за счет ограниченного выпаривания растворителя. При контакте с агентом коагуляции раствор на поверхности подвергается застудневанию, затем в остальной части объема разделяется на две дисперсные фазы: одну - обогащенную полимером, другую - обедненную полимером и обогащенную агентом коагуляции. Удаление растворителя и агента коагуляции приводит к асимметричной мембране. Проницаемость, селективность и механическая прочность мембраны зависят от качества исходного раствора полимера. Фильтруемость раствора является показателем степени его гомогенности и стабильности. Раствор, не фильтрующийся через фильтр, обладающий порогом удержания 0,5 мкм или в крайнем случае 1 мкм, нужно рассматривать как обогащенный крупными агрегатами или как находящийся в процессе застудневания. Принимая во внимание посредственную растворимость более селективных, т.е. более жестких, полиимидов, происходящих от диангидрида - "6F", было предложено использовать более гибкие полимеры, содержащие половинную долю диаминовых звеньев, обеспечивающих локальные движения цепи. Однако растворимость повышается в ущерб селективности полимера. Таким образом относительно гибкие полиимиды, получаемые с метилендианилином и оксидианилином, обычно обладают селективностями по отношению к смесям CO2/CH4 при 55oC около 25 и 30 соответственно, тогда как более жесткий полиимид, получаемый с метафенилендиамином, может иметь, например, селективность = 44. Было обнаружено, что при использовании этого последнего полиимида при некоторых условиях можно достигать селективностей выше 50. Значительный выигрыш в селективности можно ожидать поэтому и при изготовлении мембран из более жестких полиимидов.

В частности, в патенте US 4717394 A предложены асимметричные мембраны для разделения газов, выполненные из жесткого полиимида, содержащего в качестве мономерных звеньев диангидрид дифенил-ди- [трифторметил]-метан- 3,4,3', 4'-тетракарбоновой кислоты и моноароматический метадиамин, имеющие плотную пленку и пористую подструктуру, причем мембрана может быть покрыта со стороны пленки тонким слоем силиконового эластомера. В качестве моноароматического метадиамина используют трехзамещенный метадиамин. Однако показатели селективности мембран согласно этому патенту в отношении смесей газов остаются недостаточно высокими.

Задача изобретения заключается в повышении селективности указанных мембран по отношению к смесям газов при температуре выше комнатной.

Эта задача решается с помощью мембраны, выполненной из ароматического жесткого полиимида или сополиимида на основе диангидрида 6F формулы I

и моноароматического метадиамина или смеси моноароматических метадиаминов в виде плотной пленки и пористой подструктуры и покрытой со стороны пленки тонким слоем силиконового эластомера, отличающейся тем, что она выполнена из полиимида или сополиимида, содержащего в качестве моноароматического метадиамина 1,3-диаминобензол или его моно- или диметилированные производные и имеют для пары CO2/CH4 при комнатной температуре теоретический фактор разделения [соотношение проницаемостей, измеренных на чистых газах] около 70-110 и эффективную селективность [соотношение проницаемостей, измеренных на смеси газов] около 50-90.

Используемые для изготовления мембран фторированные полиимиды имеют температуры стеклования по крайней мере 250oC и характеристические вязкости по крайней мере 0,3 [измеренные на растворах в N-метилпирролидона, содержащих 1,0 г полимера в 100 мл растворителя]. Их можно получать обычными способами синтеза полиимидов. Однако полиимиды, обладающие одновременно относительно высокими молекулярными массами и приемлемыми растворимостями, более легко получаются так называемым химическим способом, в котором циклизация полиамидокислоты реализуется путем добавления агента дигидратации [например, уксусный ангидрид плюс триэтиламин].

Изобретение относится к плоским мембранам так же, как к мембранам из полых волокон. В предпочтительном варианте плоские мембраны усиливают механически за счет стеклоткани или нетканого материала из сложного полиэфира.

Изобретение относится к способу получения указанных выше мембран. Из патента GB 2192581 A известен способ получения асимметричной мембраны для разделения газов, включающий приготовление раствора полимера на основе ароматического полиимида в летучем растворителе, содержащем диоксан, нанесение полимерного раствора на носитель с формированием пленки или экструдирование раствора через фильеру с образованием волокна, частичное испарение растворителя, введение в контакт с водной коагулирующей жидкостью и сушку. После сушки мембрану термообрабатывают, наносят на нее слой силиконового эластомера из раствора форэластомера в легком углеводороде. Предлагаемый способ отличается от известного тем, что приготавливают раствор полиимида или сополиимида на основе диангидрида 6F и моноароматического метадиамина или смеси моноароматических метадиаминов в жидкости, содержащей по крайней мере 85 мас. % 1,4-диоксана и 0-15 мас.% N-метил-2-пирролидона, N,N-диметилацетамида и/или гамма-бутиролактона, а в качестве коагулирующей жидкости используют смесь 15-99 мас. % уксусной кислоты с 1 - 85 мас.% Варианты осуществления способа очевидно имеют различия, в зависимости от того, идет ли речь об изготовлении плоских мембран или мембран в виде полых волокон. Способ состоит: а) в растворении одного или нескольких полиимидов согласно изобретению, до получения общей концентрации полимера 10 - 35 мас.% в растворе, в растворителе, содержащем по крайней мере 85 мас.% 1,4-диоксана и 0-15 мас.% N-метил-2-пирролидона, N,N-диметилацетамида и/или гамма-бутиролактона; б) в нанесении таким образом полученного раствора на носитель с образованием пленки или в экструдировании через кольцеобразную фильеру с образованием наполненного жидкостью полого волокна; в) в испарении части растворителя; г) во введении в контакт пленки или полого волокна с коагулирующей жидкостью, образованной смесью уксусной кислоты с водой, включающей 1-85 мас.% воды, причем к смеси могут быть добавлены маленькие количества других органических кислот; д) в быстром высушивании пленки или полого волокна, предпочтительно предварительно промытой [промытого] водой, метанолом или этанолом; в случае необходимости е) пленку или полое волокно подвергают термообработке; и в случае необходимости ж) покрывают пленку мембраны тонким слоем силиконового эластомера, предназначенным для защиты от износа, и в случае необходимости для заделывания микротрещин или микроперфораций. Способ обычно осуществляют при комнатной температуре, за исключением, разумеется, стадии термообработки.

Различные стадии способа более подробно описываются ниже. За исключением особого указания, операции осуществляют при комнатной температуре.

Растворение полиимида или полиимидов осуществляют в предварительно приготовленном смешанном растворителе. Основной растворитель, а именно 1,4-диоксан, и дополнительный растворитель или дополнительные растворители, как N-метил-2-пирролидон, N,N-диметилацетамид и/или гамма-бутиролактон, предпочтительно обезвоживают перед использованием на молекулярном сите 3А. Раствор может иметь концентрацию полимера 12-35 мас.%, предпочтительно 12 - 30% в случае плоской мембраны и 15 - 35% в случае полого волокна. Концентрация, достаточная для того, чтобы раствор имел вязкость по крайней мере 100 пуаз, уменьшает опасность разрыва образующегося волокна. С другой стороны, растворы с концентрацией выше 35 мас.% имеют тенденцию к образованию мембран с незначительной проницаемостью. Раствор полимера отфильтровывают через фильтр с порогом удержания до 0,5 и, если возможно, 0,2 мкм.

Для изготовления плоской мембраны раствор наносят с помощью стержня (палочки) или ножа на носитель, образованный предпочтительно тканью или нетканым материалом, непокрытая поверхность которого защищена отделяемой пленкой из полиолефина от дальнейшего контакта с агентом коагуляции. Ткань или нетканый материал остается включенной в мембрану и усиливает ее механическую устойчивость. Если выбранная для термообработки температура не превышает примерно 200oC, можно использовать нетканый материал из сложного полиэфира. Кроме того, используют стеклоткань, пропитанную инициатором адгезии силанового типа, например фенилтриэтоксисиланом. Толщина наносимого раствора полимера составляет предпочтительно 50-300 мкм.

Полое волокно получают путем экструзии раствора полимера через кольцеобразное отверстие фильеры, включающей также центральное круглое отверстие, через которое проходит жидкость для заполнения сердцевины волокна или центральная жидкость. Оба отверстия разделены трубообразной перегородкой незначительной толщины на своем конце. Диаметр центрального отверстия и ширина кольцеообразного пространства предпочтительно близки друг к другу и составляют 0,05 - 0,5 мм. Центральной жидкостью является предпочтительно смесь растворителя и нерастворителя в количественных соотношениях, придающих смеси слегка коагулирующие свойства. Расход этой жидкости предпочтительно составляет около восьмой части от расхода раствора полимера.

На расстоянии около 5 - 10 мм от ножа или от отверстия фильеры предпочитают пленку или экструдат подвергать воздействию циркулирующего потока азота, который вызывает поверхностное увеличение концентрации полимера за счет испарения растворителя. Газовый поток направляется к поверхности раствора и выходит на расстоянии около 5 мм над ним. Поскольку расход и скорость циркуляции азота зависят от продолжительности выдержки пленки или полого волокна при этой циркуляции и наоборот, то располагают некоторой свободой действий при выборе рабочих условий. В случае предпочтительного осуществления способа время выпаривания составляет 0,3-1 секунду и газовый поток имеет толщину 0,5 - 1,5 см и среднюю скорость 2-10 см в секунду.

Пленку или полое волокно затем погружают в ванну с коагулирующим агентом, в которой они пребывают в течение по крайней мере 4-х секунд и предпочтительно 5 - 20 секунд. Агент коагуляции представляет собой смесь уксусной кислоты с водой с содержанием уксусной кислоты 15 - 99 мас.% и предпочтительно 15 - 80 мас.%. Преимущественно в случае, когда диаминовая половина полиимида является 1,3-диаминобензолом, предпочтительное содержание воды в агенте коагуляции составляет 40 - 85 мас.%, если смешанный растворитель содержит N-метил-2-пирролидон, и 50-85 мас.%, если смешанный растворитель включает N,N-диметилацетамид, и 55-85 мас.%, если смешанный растворитель содержит гамма-бутиролактон. Можно в этот агент коагуляции добавить 1-5 мас. % муравьиной кислоты или пропановой кислоты. Он может также содержать незначительные количества метанола и/или этанола, предпочтительно менее 1/5 массы воды. Перед использованием его фильтруют через фильтр с порогом удержания 0,2 мкм.

После коагуляции мембрану предпочтительно промывают, предварительно удалив, если это имеет место, полиолефиновую защиту, в водной ванне или ванне из низкомолекулярного спирта, метанола или этанола. Время пребывания мембраны в промывочной ванне предпочтительно более 10 секунд и может доходить, например, до 5 минут.

Мембрану сушат в токе воздуха при температуре от комнатной до примерно 50oC. Затем мембрану подвергают термообработке, предпочтительно в невысоком вакууме, при температуре, возрастающей до 90 - 350oC, и предпочтительно при 110 - 200oC.

Наконец, мембрана может быть покрыта со стороны пленки тонким слоем силиконового эластомера. Для этого пленку мембраны в течение времени от нескольких секунд до нескольких минут вводят в контакт с торговым составом (например, продуктом Sylgard 184® фирмы Dow Corning), разбавленным насыщенным легким углеводородом, таким как пентан, который может испаряться по окончании операции.

Асимметричные мембраны согласно изобретению замечательны не только своим фактором разделения и высокой селективностью по отношению к газам при комнатной температуре, но и своей физической устойчивостью при более высокой температуре, которая делает их эффективными для разделения горячих газов.

В этом отношении предпочтительными мембранами являются такие, которые образованы полиимидом, образованным из диангидрида - "6F" и 1,3-диаминобензола. Эти мембраны обладают теоретическим фактором разделения CO2/CH4 около 100-110 при комнатной температуре и около 75-85 при 55oC, и селективностью около 80 - 90 при комнатной температуре и примерно 40-70 при 55oC. Проницаемость в отношении CO2 у этих мембран составляет около 2 • 10-10 - 4,5 • 10-10H м3 • м-2 • с-1 • Па-1 (или около 2,7 • 10-5 - 6,0 • 10-5 H см3 • см-2 • с-1 • см Hg-1) при комнатной температуре и коло 2,5 • 10-10 - 6 • 10-10 Hм3 • м-2 • с-1 • Па-1 (или около 3,3 • 10-5 - 8,0 • 10-5 H см3 • см-2 • с-1 • см Hg-1) при 55oC.

Нижеследующие примеры даны в качестве иллюстрации изобретения и никоим образом не ограничивают его объема охраны. Измерения проницаемости газов в виде смеси осуществляют в следующих условиях. На мембрану со стороны пленки направляют поток газовой смеси под давлением и с таким дебитом, чтобы можно было считать, что на состав этой смеси в определенной степени влияет поток пермеата {permeat}. Этот дебит, определяемый путем последовательных замеров, является таким, чтобы парциальный дебит циркулирующего газа, который проникает через мембрану наиболее быстро (CO2, H2 или O2), был в 50 раз больше парциального дебита того же газа в потоке пермеата. Состав пермеата определяют путем газовой хроматографии. Для расчета проницаемостей газов в смеси используют дифференциалы парциального давления каждого газа. Факторы разделения [теоретические] и селективности [эффективные] представляют собой соотношения проницаемости двух газов, измеренных соответственно на чистых газах и на газе в смеси.

Примеры 1 - 3.

Примеры 1-3 иллюстрируют получение асимметричных плоских мембран из полиимида - "6F"/мФДА в различных условиях растворяющей среды для синтеза полимера и приготовления раствора для коагуляции. Состав агента коагуляции уточняется в каждом случае.

В примере 1 ароматический фторированный полиимид, повторяющееся звено которого отвечает формуле III

получают методом имидизации. К раствору 43,26 г 1,3-диаминобензола в 700 мл N-метил-2-пирролидона, при 35oC и в атмосфере азота, постепенно и при перемешивании добавляют 177,70 г диангидрида "6F" (формула I). Сразу по окончании добавления продолжают перемешивание в течение 1 часа. Затем, не прекращая перемешивания, вводят 700 г равновесовой смеси уксусного ангидрида с триэтиламином. Перемешивание продолжают еще в течение 3-х часов. Полиимид осаждают, выливая раствор этанола, в количестве, превышающем в несколько раз объем полимера, при интенсивном перемешивании. Фильтруют, осадок промывают и высушивают в вакууме в течение 12 часов при комнатной температуре, затем 4 часа при 60oC и, наконец, 2 часа при 150oC. Анализ полученного твердого вещества показывает, что он содержит 0,5 мас.% N-метил-2-пирролидона. Полиимид имеет характеристическую вязкость 0,80 дл/г.

Этот полиимид при комнатной температуре в атмосфере гелия и при медленном перемешивании растворяют в предварительно высушенной с помощью молекулярного сита 3А смеси 1,4-диоксана с N-метил-2-пирролидоном, чтобы получить раствор следующего массового состава:

полиимид "6F"/мФДА - 22%

1,4-диоксан - 74%

N-метил-2-пирролидон - 4%

включая его остаточное количество в полимере. Раствор фильтруют под давлением гелия через фильтр с порогом удержания до 0,2 мкм, затем оставляют дегазироваться в атмосфере гелия при атмосферном давлении в течение 12 часов в достаточно широком сосуде, чтобы высота жидкости не превышала 5 см.

Полученную пленку толщиной примерно 150 мкм наносят с помощью аппликатора с лезвием на полосу из нетканого материала на основе полиэфира толщиной 100 мкм и шириной 1 м, продвигая со скоростью 3 м в минуту. Пленку выдерживают в течение 6 секунд в тангенциальном потоке сухого азота, подаваемого в количестве 300 л в минуту и циркулирующего между пленкой и перегородкой, расположенной на 1 см от нее в направлении, противоположном направлению продвижения пленки. Перегородка отгибается по краям, чтобы препятствовать потоку азота достигать поверхности пленки, расположенной со стороны нетканого материала.

Пленку затем погружают на 15 секунд в коагулирующую ванну, образованную смесью, профильтрованной через фильтр с порогом удержания 0,2 мкм, уксусной кислоты с водой при содержании 52 мас.% кислоты, смесью, непрерывно обновляемой по 5 л/мин. Пленку, ставшую асимметричной мембраной, промывают противотоком в течение 20 секунд водным раствором этанола примерно с 10 мас.% воды, обновляемым по 5 л/мин. Операции экструзии, коагуляции и промывки реализуют примерно при 20oC. Мембрану затем пропускают через туннель для сушки сухим воздухом при 40oC перед тем, как наматывать ее на металлическую бобину. Бобину помещают в вакуумный сушильный шкаф, где мембрану выдерживают при температуре 150oC в течение 12 часов. В заключение мембрану подвергают обычной обработке, заключающейся в покрытии пленки слоем силиконового эластомера. Мембрану разматывают с ее бобины горизонтально, с повернутой вниз стороной с пленкой. Пленку опрыскивают 7 мас.%-ным раствором в пентане продукта Sylgard 184® фирмы Dow Corning. По краям оставляют поле, размером 3 см, закрываемое маской из тефлона ®. Это поле предназначено для закрепления мембраны во время изготовления изделий спирального типа. Мембрану сушат при 40oC в слабом потоке азота перед тем, как снова намотать ее на другую бобину.

Проницаемости, факторы разделения и селективности мембраны оценивают с помощью измерений, осуществляемых на чистом диоксиде углерода (CO2), чистом метане (CH4), насыщенной водяным паром смеси CO2-CH4, смеси H4-CH4, и, наконец, смеси O2 - N2. Измерения на смеси CO2 с CH4 осуществляют при двух различных условиях давления и температуры, которые сочетают относительно высокую температуру и значительное парциальное давление CO2.

Результаты представлены в прилагаемой таблице 1.

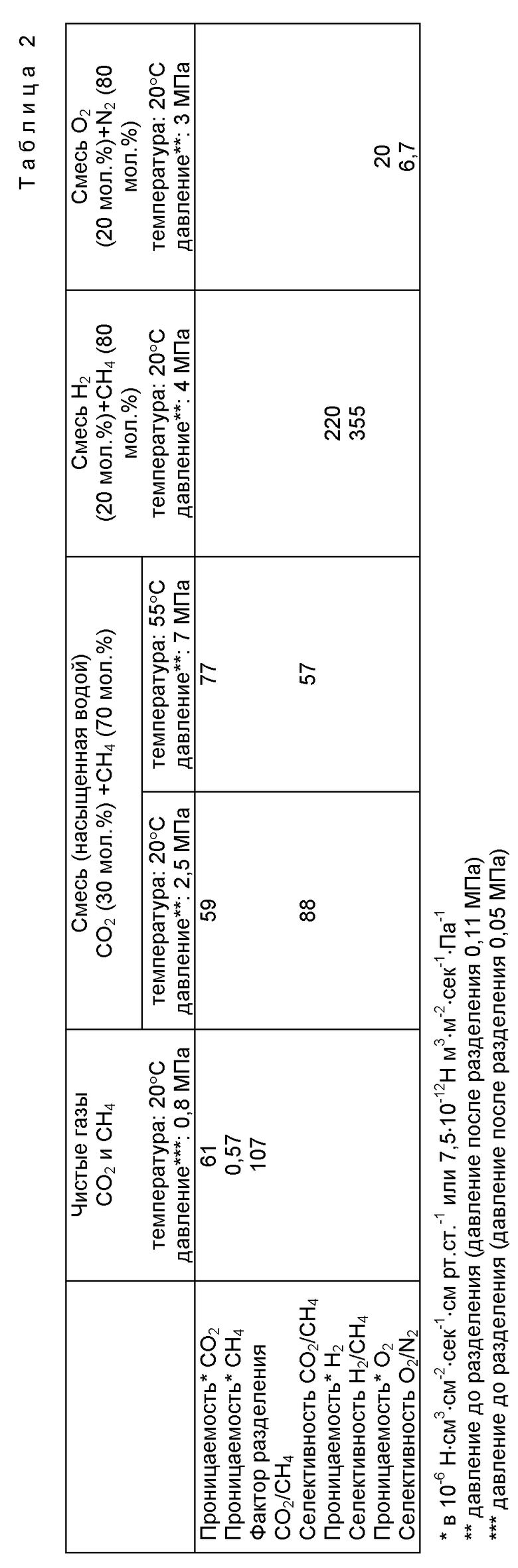

Пример 2 отличается от примера 1 тем, что используют N,N-диметилацетамид в качестве растворителя как для синтеза полиамида, так и для приготовления коагулирующего раствора, что приводит, таким образом, к изменению состава агента коагуляции. Характеристическая вязкость полиамида составляет 0,75 дл/г. Полученный полимер имеет остаточное содержание растворителя 0,7 мас.%. Массовый состав коагулирующего раствора следующий: полиимид "6F"/мФДА = 22%; 1,4-диоксан = 74%; N,N-диметилацетамид = 4%. Массовый состав агента коагуляции: 55% уксусной кислоты и 45% воды.

Проницаемости, факторы разделения и селективности мембраны по отношению к газам представлены в прилагаемой таблице 2.

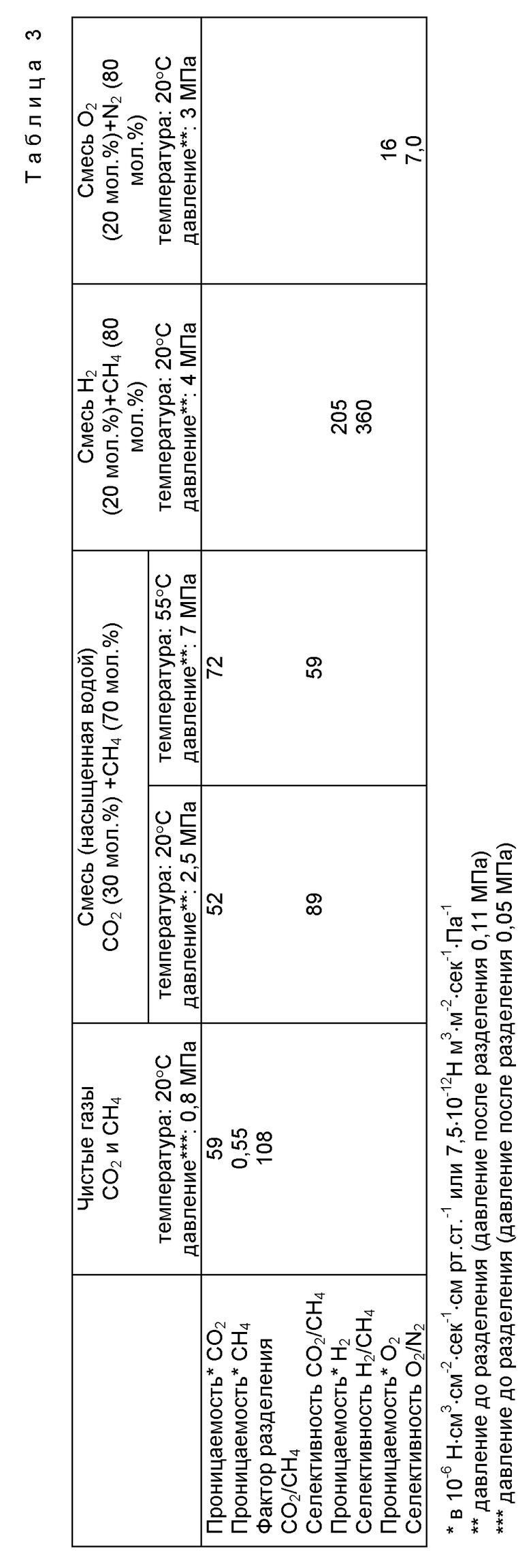

Пример 3 отличается от примера 1 только использованием гамма-бутиролактона для приготовления коагулирующего раствора полиимида. Растворитель синтеза полимера и агент коагуляции не изменяются. Коагулирующий раствор, который содержит мало растворителя, вносимого полимером, имеет следующий массовый состав:

полиимид "6F/мФДА - 22%

1,4-диоксан - 74%

гамма-бутиролактон - 3,9%

N-метил-2-пирролидон - 0,1%

Проницаемости и селективности мембраны по отношению к газам представлены в прилагаемой таблице 3.

Примеры 4 и 5.

Эти примеры иллюстрируют получение плоских асимметричных мембран из полиимидов "6F/мФДА, монометилированных на ароматическом ядре диамина. Эти полиимиды имеют намного более высокие проницаемости, чем полиимид "6F"/мФДА, но обладают худшими селективностями.

Пример 4 относится к плоской асимметричной мембране, образованной полиимидом, полученным путем поликонденсации диангидрида "6F" с 2,6-диаминотолуолом или 2,6-толуолдиамином, сокращено 2,6-ТДА, и повторяющееся звено которого отвечает формуле IV

Синтез этого полиимида осуществляют как в примере 1, за исключением того, что 48,87 г 2,6-диаминотолуола вводят во взаимодействие с 177,70 г диангидрида "6F". Полиимид имеет характеристическую вязкость 0,83 дл/г. Изготовление мембраны осуществляют как в примере 1, за исключением того, что агент коагуляции образован 55 мас.% уксусной кислоты и 45 мас.% воды. Газопроницаемости и селективности мембраны представлены в прилагаемой таблице 4.

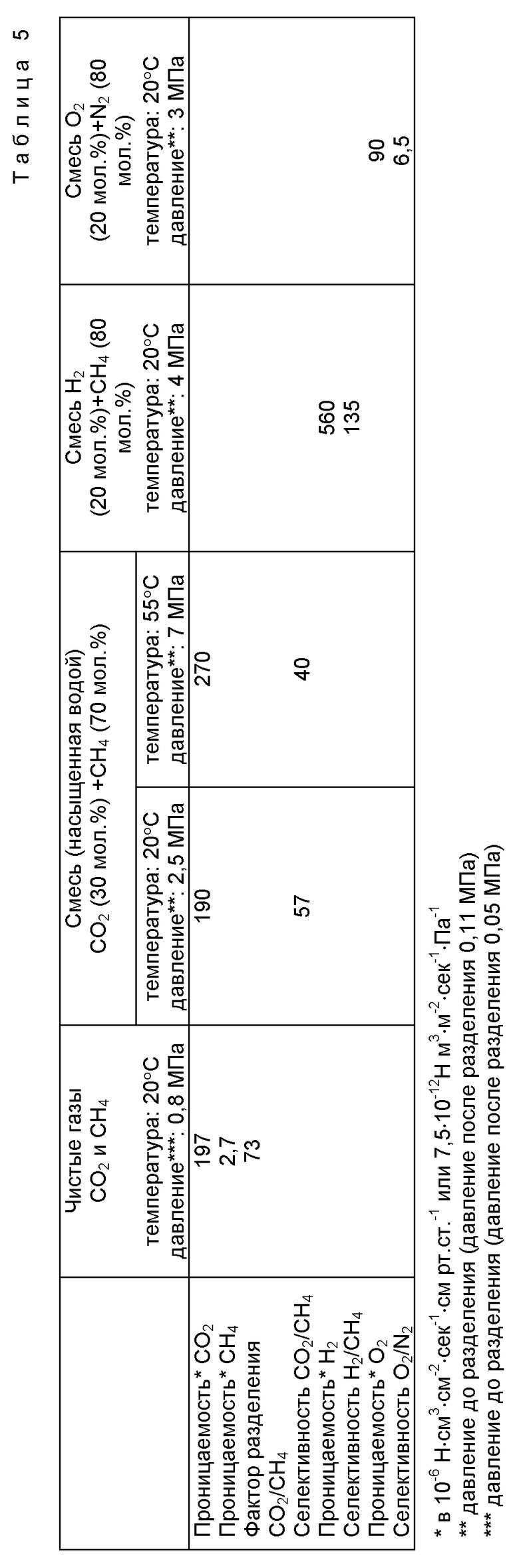

Пример 5 относится к плоской асимметричной мембране, образованной полиимидом, который получают путем поликонденсации диангидрида "6F" с 2,4-диаминотолуолом или 2,4-толуолдиамином, сокращенно 2,4-ТДА, и повторяющееся звено которого отвечает формуле V

Синтез этого полиимида осуществляют как в примере 1, за исключением того, что 54,48 г 2,4-диаминотолуола вводят во взаимодействие с 177,70 г диангидрида "6F".

Полиимид имеет характеристическую вязкость 0,91 дл/г. Мембрану изготовляют как в примере 1, за исключением того, что агент коагуляции образован 57 мас.% уксусной кислоты и 43 мас.% воды. Газопроницаемости и селективности мембраны представлены в прилагаемой таблице 5.

Сравнительные примеры 1-22.

Эти примеры иллюстрируют более низкие результаты разделения газов из-за отсутствия селективности и/или проницаемости плоских асимметричных мембран, полученных методами, отличными от способа изобретения (пример 1) с использованием другой природы растворителя полиимида или другой природы агента коагуляции. Результаты представлены в прилагаемой таблице 6.

Сравнительные примеры 23-26.

Эти примеры иллюстрируют результаты разделения газов плоскими асимметричными мембранами, изготовленными в отличие от способов изобретения (пример 1) с использованием другой химической природы агента коагуляции. Результаты, представленные в прилагаемой таблице 7, показывают очень значительное уменьшение проницаемости.

Сравнительные примеры 27-30.

Эти примеры иллюстрируют результаты разделения газов плоскими асимметричными мембранами, изготовленными в отличие от способа изобретения (пример 1) при других соотношениях составляющих коагулирующей ванны. Результаты представлены в таблице 8. Они показывают быстрое уменьшение селективности, если содержание уксусной кислоты в ее водном растворе возрастает до величины выше максимального значения в способе изобретения. Результаты показывают, с другой стороны, быстрое снижение проницаемостей, если содержание уксусной кислоты в ее водном растворе уменьшается, начиная с его минимального значения в способе изобретения.

Сравнительные примеры 31 и 32.

Эти примеры иллюстрируют результаты разделения газов плоскими асимметричными мембранами, полученными в отличие от способа изобретения при ином соотношении составляющих растворителя полиимида. Результаты представлены в прилагаемой таблице 9. Они показывают быстрое уменьшение селективностей, если содержание 1,4-диоксана в растворителе уменьшается, начиная с его минимального значения в способе изобретения.

Примеры 5 и 6.

Примеры 5 и 6 иллюстрируют получение асимметричных мембран из фторированных ароматических полиимидов в форме полых волокон.

Пример 5 относится к асимметричному полому волокну из полиимида "6F"/мФДА.

Синтез полиимида и приготовление коагулирующего раствора осуществляют как в примере 1, включая туда все, что касается количеств полимера и раствора. Его состав по массе: 22% полиимида; 74% 1,4-диоксана; и 4% N-метил-2-пирролидона. Кроме того, создают резерв центральной жидкости путем смешения 50 г уксусной кислоты, 50 г воды и 25 г 1,4-диоксана и путем фильтрации смеси через фильтр с порогом удержания 0,2 мкм. Используют фильеру со следующими характеристиками: наружный диаметр кольцеобразного отверстия: 0,6 мм; внутренний диаметр кольцеобразного отверстия: 0,2 мм; диаметр центрального отверстия: 0,19 мм. Конец трубы для разделения двух отверстий расположен на 1 мм до края наружной стенки кольцеобразного отверстия.

Бак для коагуляции заполняют 20 л агента коагуляции, приготовленного как в примере 1 и образованного водным 52 мас.%-ным раствором уксусной кислоты. Высота жидкости в баке составляет 1,2 м. Агент коагуляции обновляют непрерывно по 0,5 л/мин. Конец фильеры расположен на 5 см выше уровня агента коагуляции. Она входит в вертикальную стеклянную трубку с внутренним диаметром 2 см, которая выступает на 5 мм над поверхностью агента коагуляции. Изготовление полого волокна осуществляют в следующих условиях.

Раствор полиимида экструдируют с дебитом 200 мл/ч, тогда как центральную жидкость выпускают с дебитом 30 мл/ч, и вокруг экструданта циркулирует сухой азот в нисходящем направлении с дебитом 92 л/ч. Экструдат находится 15 секунд в коагулирующей ванне, после чего вытягивают его вертикально в форме твердого и гибкого волокна со скоростью, достаточной для избежания его скопления в баке. Полое волокно затем промывают противотоком в течение 20 секунд в этанольной ванне примерно с 10 мас.% воды, обновляемой с дебитом 0,5 л/мин. Операции экструзии, коагуляции и промывки реализуют примерно при 20oC. Волокно, промытое один раз, сушат в туннельной сушилке сухим воздухом при температуре 40oC и направляют в металлический цилиндрический сосуд. Сосуд помещают в вакуумный сушильный шкаф, где мембрану выдерживают при температуре 150oC в течение 12 часов.

В заключение, мембрану обычно покрывают слоем силиконового эластомера. Для этого полое волокно, захватываемое наматывающим устройством, пропускают через баню при 20oC с 7 мас.%-ным раствором в пентане продукта Sylgard 184® фирмы Dow Corning и высушивают в слабом потоке азота при 40oC.

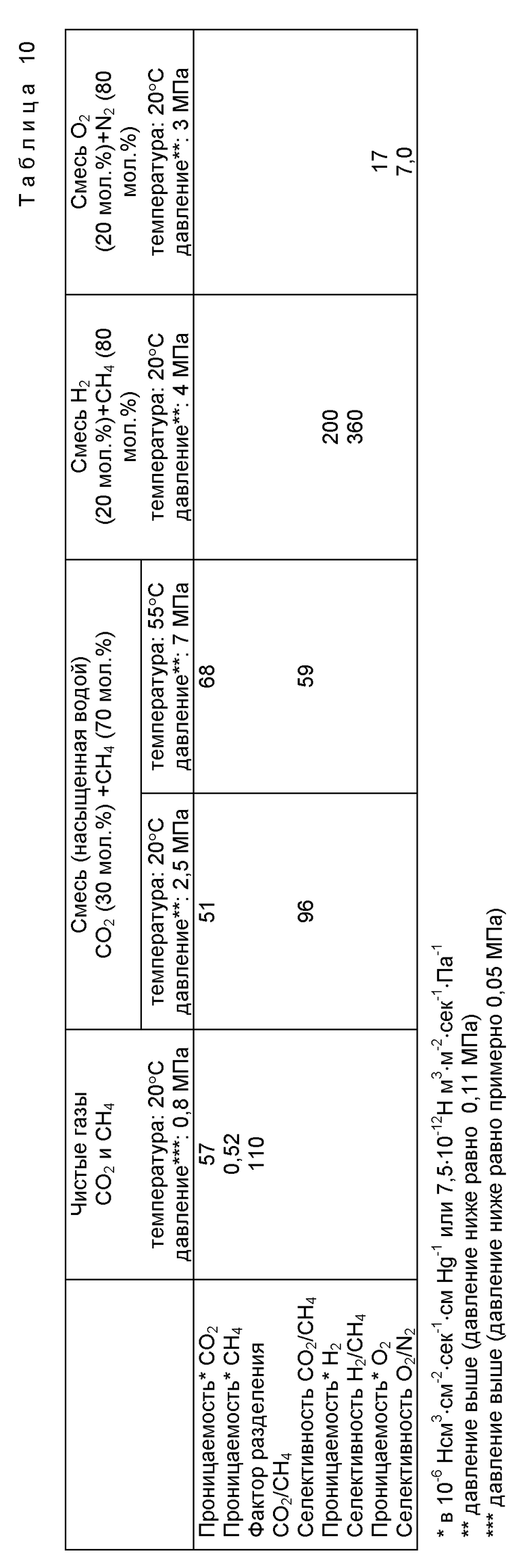

Проницаемости и селективности мембраны, измеряемые на смесях газов, представлены в прилагаемой таблице 10.

Пример относится к полому асимметричному волокну из полиимида "6F"/2,6-ТДА.

Синтез полиимида осуществляют как в примере 4, а изготовление мембраны - как в примере 5.

Проницаемости и селективности мембраны, измеряемые на смесях газов, представлены в прилагаемой таблице 11.

Описывается асимметричная мембрана для разделения газов, выполненная из ароматического жесткого полиимида или сополиимида, выполненного на основе диангидрида дифенил-дитрифторметил-метан- 3,4,3',4'-тетракарбоновой кислоты и 1,3-диаминобензола или его моно- или диметилированных производных в виде плотной пленки и пористой подструктуры и покрытая со стороны пленки тонким слоем силиконового эластомера. Мембрана имеет для пары CO2/CH4 при комнатной температуре теоретический фактор разделения около 70-110 и эффективную селективность около 50-90. Описывается также способ ее изготовления. Технический результат - создание асимметричной мембраны из достаточно жестких полиимидов, обладающих высокой селективностью по отношению к газам при температуре выше комнатной. 2 с. и 8 з.п. ф-лы, 11 табл.

| US, 4717394 A, 1988 | |||

| GB, 2192581 A, 1988 | |||

| EP, 0509260 A1, 1992 | |||

| US, 4705540 A, 1987 | |||

| SU, 1794469 A1, 15.02.93. |

Авторы

Даты

2000-01-27—Публикация

1994-09-26—Подача