Настоящее изобретение относится к способу улучшения температуры потери текучести парафинового сырья, содержащего линейные и/или слегка разветвленные длинноцепочечные (более 10 атомов углерода) парафины, для того чтобы превратить сырье с высокой температурой потери текучести по меньшей мере в одну фракцию, имеющую пониженную температуру потери текучести, с хорошим выходом. Эта фракция может быть средним дистиллятом и/или базовым маслом, которое таким образом приобретает высокий индекс вязкости.

Уровень техники

Высококачественные смазочные масла имеют большое значение для улучшения работы современных машин, легковых и грузовых автомобилей. Однако количество парафинов, находящихся непосредственно в необработанной сырой нефти и имеющих подходящие свойства для получения хороших смазочных масел, очень мало по сравнению с возрастающим спросом в этой области техники.

Тяжелые нефтяные фракции, содержащие большие количества линейных или слегка разветвленных парафинов, необходимо переработать, для того чтобы получить базовые масла хорошего качества с наибольшим возможным выходом, с использованием способа, целью которого является удаление из сырья линейных или слегка разветвленных парафинов, которые затем используются в качестве базовых масел, или керосина, или в качестве реактивного топлива.

Высокомолекулярные линейные или слегка разветвленные парафины, которые присутствуют в маслах, или керосине, или в реактивном топливе, обусловливают высокую температуру потери текучести и таким образом коагулируют при низкой температуре эксплуатации.

Для того чтобы снизить температуру потери текучести, такие линейные парафины, которые не имеют разветвлений или слегка разветвлены, должны быть полностью или частично удалены.

Это удаление можно осуществить путем экстракции растворителями, такими как пропан или метилэтилкетон, эти способы называются депарафинизация пропаном или метилэтилкетоном (МЭК). Однако эти способы являются дорогостоящими, длительными, и их не всегда легко осуществить.

Следующим способом является селективный крекинг линейных парафинов с наиболее длинными цепочками, для того чтобы получить вещества с пониженным молекулярным весом, часть которых можно удалить посредством дистилляции.

Благодаря избирательности к форме молекул, цеолиты являются теми катализаторами, которые наиболее часто используются. Идея, лежащая в основе их применения, состоит в том, что существуют цеолитные структуры, имеющие такие устья пор, которые позволяют длинным линейным или весьма незначительно разветвленным парафинам входить в эти микропоры, которые недоступны для разветвленных парафинов, нафтеновых и ароматических соединений. Это явление позволяет осуществить селективный крекинг линейных или весьма незначительно разветвленных парафинов.

Для использования в таких процессах были описаны катализаторы на основе цеолитов с промежуточными размерами пор, таких как ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35 и ZSM-38.

В способах с использованием некоторых из этих цеолитов можно получать масла посредством крекинга сырья, содержащего меньше чем 50 вес. % линейных или весьма незначительно разветвленных парафинов. Однако для сырья, содержащего повышенные количества этих веществ, стало очевидным, что крекинг такого сырья с использованием указанных цеолитов приведет к образованию большого количества легких продуктов с низким молекулярным весом, таких как бутан, пропан, этан и метан, что существенно снижает выход целевых продуктов. Другие цеолиты (например ZSM-22) способствуют изомеризации этих соединений и они более пригодны для получения масел с высоким выходом.

Авторы сконцентрировали свои исследования на разработке усовершенствованного способа снижения температуры потери текучести, используя катализатор на основе цеолита NU-86. При использовании этого способа для крекинга тяжелых фракций можно получить средние дистилляты с пониженной температурой потери текучести, а также остаток, включающие базовые масла с пониженной температурой потери текучести и высоким индексом вязкости.

Цель изобретения

В настоящем изобретении предложен способ улучшения температуры потери текучести парафинового сырья, включающего парафины, содержащие более 10 атомов углерода; в этом способе подлежащее переработке сырье приводят в контакт с катализатором, содержащим цеолит NU-86 и по меньшей мере один гидро-дегидрирующий элемент, при температуре в интервале от 170 до 500oC, давлении в диапазоне от 1 до 250 бар (0,1-25 МПа) и объемной скорости подачи сырья в диапазоне от 0,05 до 100 час-1, в присутствии водорода в соотношении от 50 до 2000 л на 1 литр сырья. При переработке тяжелого сырья полученный продукт фракционируют таким образом, чтобы получить по меньшей мере одну фракцию, включающую по меньшей мере один средний дистиллят с пониженной температурой потери текучести и высоким индексом вязкости.

В Европейском патенте ЕР-А2-0463768 описан цеолит NU-86 в водородной форме, обозначенный H-NU-86 и полученный прокаливанием и/или ионным обменом синтезированного NU-86, использованного в способе этого изобретения. Также описан способ синтеза цеолита. Этот цеолит NU-86 характеризуется следующей рентгеновской дифрактограммой:

Рентгеновская дифрактограмма для цеолита H-NU-86

dhk1 (A) - I/I0

11,80±0,15 - m}

11,10±0,15 - от w до m} (1)

10,60±0,15 - от w до m}

8,60±0,15 - w

4,24±0,10 - от w до m

4,16±0,10 - от w до m} (2)

4,10±0,10 - от w до m}

3,93±0,08 - vs

3,85±0,08 - от s до vs

3,73±0,08 - m

3,54±0,06 - w

3,10±0,06 - w

2,07±0,04 - w

Здесь I/I0 представляет собой относительную интенсивность пиков, которая градуирована по следующей шкале:

w - слабая (I/I0 в интервале от 0 до 20)

m - средняя (I/I0 в интервале от 20 до 40)

s - сильная (I/I0 в интервале от 40 до 60)

vs - очень сильная (I/I0 в интервале от 60 до 100).

(1) означает, что пик является широким и асимметричным, содержащим некоторое число пиков, среди которых наибольший расположен при значениях межплоскостных расстояний dhk1, равных 11,80; 11,10 и 10,60 (A).

(2) означает, что пик составлен дублетами. Тем не менее, в некоторых случаях, дублет может не проявиться в дифрактограмме, и в результате он появляется как отдельный, неразрешенный пик.

Этому цеолиту официально еще не приписан тип структуры комиссией синтеза Международной цеолитной ассоциацией. Однако в соответствии с работой, опубликованной в трудах 9-й Международной цеолитной конференции J. L. Casci, P. A. Box и M. D. Shannon ("Proceedings of the 9-th International Zeolite Conference", Монреаль 1992, ред. R. von Ballmoos et. al. , 1993, Butterworth), оказалось, что:

цеолит NU-86 имеет трехмерную систему микропор;

эта трехмерная система микропор составлена прямыми каналами с устьями пор, границы которых определены 11-ю Т-атомами: кремнием, алюминием, галлием и железом; прямыми каналами, границы которых определены устьями с 10 и 12 Т-атомами, и синусоидальными каналами, границы которых также определены чередующимися устьями с 10 и 12 Т-атомами.

Термин "устья пор с 10, 11 или 12 тетраэдрическими (Т) атомами" означает поры, составленные 10, 11 или 12 стенками.

Кроме того, использованный в этом тексте термин "цеолит NU-86" означает цеолиты NU-86, содержащие кремний и по меньшей мере один тетраэдрический элемент, выбранный из группы, состоящей из алюминия, галлия, железа и бора, предпочтительно алюминия.

Предпочтительно используется деалюминированный цеолит NU-86 или более обобщенно, экстрагируют по меньшей мере часть тетраэдрического элемента Т, и таким образом цеолит имеет общее атомное отношение кремния к Т, которое обычно больше чем приблизительно 20. Тетраэдрический элемент Т предпочтительно экстрагируют из каркаса (остова) цеолита с помощью по меньшей мере одной термической обработки, которую необязательно осуществляют в присутствии водяного пара, с последующей по меньшей мере одной кислотной обработкой или путем непосредственной обработки кислотой с использованием по меньшей мере одного раствора минеральной или органической кислоты.

Общее атомное отношение кремний/T в цеолите предпочтительно больше чем приблизительно 16 и обычно составляет приблизительно 20, предпочтительно больше чем приблизительно 22 и более предпочтительно в интервале приблизительно от 22 до 300, или приблизительно 250.

"Деалюминированный" цеолит NU-86 по меньшей мере частично или практически полностью находится в кислотной форме, то есть, в водородной (H+) форме. Обычно атомное отношение натрий/T составляет менее 0,7%, предпочтительно менее 0,6% и более предпочтительно меньше чем 0,4%.

В этом способе сырье с высокой температурой потери текучести может выгодно превращаться в продукт с пониженной температурой потери текучести. Этот продукт может быть фракцией среднего дистиллята с пониженной температурой потери текучести (например газойлем) и/или базовым маслом с пониженной температурой потери текучести и высоким индексом вязкости.

Сырье содержит, наряду с другими компонентами, линейные и/или слегка разветвленные парафины, содержащие по меньшей мере 10 атомов углерода, предпочтительно от 15 до 20 атомов углерода и преимущественно от 15 до 40 атомов углерода.

Одним преимуществом катализатора, содержащего молекулярное сито (цеолит) NU-86, является то, что не наблюдается большого образования легких продуктов.

Кроме того, катализатор включает по меньшей мере один гидро-дегидрирующий компонент, например металл VIII группы, или сочетание по меньшей мере одного металла VIII группы или его соединения, и по меньшей мере одного металла группы VI или его соединения, и способ осуществляют в условиях, которые будут описаны ниже.

При использовании цеолита NU-86 в соответствии с изобретением в условиях, которые будут описаны ниже, можно получить с хорошим выходом продукты с пониженной температурой потери текучести и продукты с пониженной температурой потери текучести и высоким индексом вязкости.

Подробное описание изобретения

Цеолит NU-86 имеет атомное отношение кремний/T (предпочтительно алюминий) в интервале от 8 до 1000, в особенности в интервале от 8,5 до 16 для цеолитов, полученных синтетически, и атомное отношение кремний/T более 16, преимущественно больше чем 20 для цеолитов, в которых экстрагирована по меньшей мере часть элемента Т.

Деалюминированный цеолит NU-86 этого изобретения, в предпочтительном случае, когда Т является алюминием, может быть получен двумя способами из синтезированного цеолита NU-86, содержащего органический структурирующий агент. Эти способы описаны ниже. Однако также можно использовать любой другой способ, который известен специалистам, а также любой подходящий способ, когда Т отличается от алюминия.

Первый способ, непосредственное воздействие кислоты, включает первую стадию прокаливания, которую проводят в сухом воздухе при температуре, которая обычно находится в интервале от 450 до 550oC, при этом удаляется органический структурирующий агент, присутствующий в микропорах цеолита, с последующей стадией обработки цеолита водным раствором минеральной кислоты, такой как азотная или соляная кислота, или органической кислоты, такой как уксусная кислота. Эта последняя стадия может повторяться столько раз, сколько необходимо, чтобы получить желаемую степень деалюминирования. Между этими двумя стадиями можно осуществлять одну или несколько стадий ионного обмена с использованием по меньшей мере одного раствора нитрата аммония, для того чтобы по меньшей мере частично и предпочтительно почти полностью удалить щелочные катионы, в частности натрий. Аналогично, в конце стадии деалюминирования непосредственным воздействием кислоты можно осуществлять одну или несколько стадий ионного обмена с использованием по меньшей мере одного раствора нитрата аммония, для того чтобы удалить остаточные щелочные катионы, в частности натрий.

Для того чтобы получить желаемое отношение кремний/алюминий, необходимо правильно подобрать рабочие условия; наиболее важными параметрами в этой связи являются температура обработки водным раствором кислоты, ее концентрация и природа, соотношение между количеством кислотного раствора и массой обрабатываемого цеолита, длительность периода обработки и число осуществляемых обработок.

Второй способ, термическая обработка (в частности с использованием водяного пара, путем пропаривания) плюс обработка кислотой, включает первоначальное прокаливание в сухом воздухе при температуре, которая обычно находится в интервале от 450 до 550oC, для того чтобы удалить органический структурирующий агент, присутствующий в микропорах цеолита. Затем полученное твердое вещество подвергают одной или нескольким стадиям ионного обмена с использованием по меньшей мере одного раствора нитрата аммония, для того чтобы удалить по меньшей мере частично и предпочтительно почти все щелочные катионы, в частности натрий, находящийся в катионных позициях цеолита. Затем полученный цеолит подвергают каркасному деалюминированию по меньшей мере в одном цикле, включающем по меньшей мере одну термическую обработку, которую необязательно, но предпочтительно осуществляют в присутствии пара при температуре, которая обычно находится в интервале от 550 до 900oC, и необязательно, с последующей по меньшей мере одной стадией обработки кислотой с использованием водного раствора минеральной или органической кислоты. Условия прокаливания в присутствии пара (температура, давление пара и длительность обработки), а также условия кислотной обработки после прокаливания (длительность обработки, концентрация и природа используемой кислоты и соотношение между объемом кислоты и массой цеолита) подбирают таким образом, чтобы получить желаемую степень деалюминирования. По той же причине, число циклов термическая обработка - воздействие кислоты может варьироваться.

В предпочтительном случае, когда Т представляет собой алюминий, цикл каркасного деалюминирования, включающий по меньшей мере одну стадию термической обработки, которую необязательно, но предпочтительно осуществляют в присутствии пара и по меньшей мере одну стадию обработки кислотой, которую проводят с цеолитом NU-86 в кислотной среде, можно повторять столько раз, сколько необходимо, для того чтобы получить деалюминированный цеолит NU-86, имеющий желаемые характеристики. Аналогично, последующую термическую обработку необязательно, но предпочтительно осуществляют в присутствии пара, причем ряд последовательных обработок кислотой можно проводить, используя различные концентрации кислоты.

В одном варианте этого второго способа прокаливания термическая обработка цеолита NU-86, содержащего органический структурирующий агент, может быть проведена при температуре, которая обычно находится в интервале от 550 до 850oC, необязательно, но предпочтительно в присутствии пара. В этом случае стадии прокаливания органического структурирующего агента и деалюминирования каркаса проводят одновременно. Затем цеолит необязательно обрабатывают по меньшей мере одним водным раствором минеральной кислоты (например, азотной или соляной кислотой) или органической кислоты (например, уксусной кислотой). Окончательно, полученное твердое вещество можно необязательно подвергнуть по меньшей мере одной стадии ионного обмена с использованием по меньшей мере одного раствора нитрата аммония, для того чтобы удалить практически все щелочные катионы, в частности натрий, находящиеся в катионных позициях цеолита

Обычно сито (цеолит NU-86) содержит по меньшей мере один гидро-дегидрирующий элемент, например по меньшей мере один элемент VIII группы, предпочтительно благородный металл, выбранный преимущественно из группы, состоящей из платины или палладия, который вводят в молекулярное сито, например, посредством сухой пропитки, или ионного обмена, или любым другим способом, который известен специалистам.

Количество введенного таким образом металла, выраженное в весовых процентах относительно массы указанного молекулярного сита, обычно составляет менее 5%, предпочтительно меньше 3% и обычно в интервале от 0,5 до 1 вес. %.

При обработке реального сырья сначала образуется молекулярное сито этого изобретения. В первом варианте, молекулярное сито может включать по меньшей мере один осажденный металл VIII группы, предпочтительно выбранный из группы, состоящей из платины и палладия, причем молекулярное сито может формироваться любым способом, который известен специалистам. В частности оно может быть смешано с матрицей, которая обычно является аморфной, например с сырым порошком геля оксида алюминия. Затем эту смесь формуют, например посредством экструзии через головку. Количество молекулярного сита в полученной смеси обычно находится в интервале от 0,5 до 99,9%, преимущественно в интервале от 5 до 90 вес. %, в расчете на смесь (молекулярное сито + матрица).

В следующем тексте термин "носитель" используется для описания смеси молекулярное сито + матрица.

Формование может осуществляться с матрицами, отличающимися от оксида алюминия, такими как оксид магния, аморфные алюмосиликаты, природные глины (каолин, бентонит, сепиолит, аттапульгит), диоксид кремния, оксид титана, оксид бора, диоксид циркония, фосфаты алюминия, фосфаты титана, фосфаты циркония, активированный уголь и их смеси. Можно использовать методики, отличающиеся от экструзии, такие как таблетирование или валковое гранулирование.

Гидрирующий металл VIII группы, предпочтительно платина и/или палладий, также может быть осажден на носитель с использованием любого способа, известного специалистам, при котором металл может осаждаться на молекулярном сите. Можно использовать конкурентный катионный обмен с нитратом аммония в качестве предпочтительного конкурирующего агента, причем конкурентное соотношение составляет по меньшей мере около 20 и преимущественно примерно от 30 до 200. При использовании платины или палладия обычно используют тетраминный комплекс платины или тетраминный комплекс палладия. Эти комплексы почти полностью осаждаются на молекулярных ситах. Эту методику катионного обмена также можно использовать для непосредственного осаждения на порошкообразном молекулярном сите, до его смешивания с любой матрицей.

Обычно после осаждения металла (металлов) VIII группы следует прокаливание в среде воздуха или кислорода, обычно при температуре между 300 и 600oC в течение 0,5-10 часов, предпочтительно между 350 и 550oC в течение 1-4 часов. Затем может следовать восстановление в водороде, обычно при температуре в интервале от 300 до 600oC в течение 1-10 часов, предпочтительно в интервале от 350 до 550oC в течение 2-5 часов.

Кроме того, платину и/или палладий можно осаждать не непосредственно на молекулярное сито, а на матрицу (связующее из оксида алюминия) до или после формования, посредством анионного обмена с гексахлорплатиновой кислотой, гексахлорпалладиевой кислотой и/или хлоридом палладия, в присутствии конкурирующего агента, например хлористоводородной кислоты. Как и ранее, после осаждения платины и/или палладия обычно катализатор прокаливают и затем восстанавливают водородом, как указано выше.

Кроме того, гидро-дегидрирующий элемент может представлять собой сочетание по меньшей мере одного металла VI группы или его соединения (например, молибдена или вольфрама) и по меньшей мере одного металла VIII группы или его соединения (например, никеля или кобальта). Общая концентрация металлов VI группы и металлов VIII группы, выраженная в виде оксидов металлов, в расчете на носитель, обычно находится в интервале от 5 до 40 вес. %, предпочтительно в интервале от 7 до 30 вес. %. Весовое соотношение металлов VIII группы к металлам VI группы (выраженное в виде оксидов металлов) предпочтительно находится в интервале от 0,05 до 0,8, более предпочтительно в интервале от 0,13 до 0,5.

Указанные выше способы получения можно использовать для осаждения этих металлов.

Катализатор этого типа может с пользой содержать фосфор, содержание которого обычно составляет менее 15 вес. %, предпочтительно менее 10 вес. %, выраженное в виде оксида фосфора P2O5 в расчете на носитель.

Сырье, которое может быть переработано с использованием способа этого изобретения, преимущественно представляет собой фракции с относительно высокими значениями температуры потери текучести, которую следует снизить. Способ этого изобретения можно использовать для переработки разнообразного сырья, от относительно легких фракций, таких как керосины и реактивное топливо, до сырья с повышенной температурой кипения, такого как средние дистилляты, вакуумные остатки или газойли.

Сырье, подлежащее переработке, в большинстве случаев представляет собой фракцию с числом атомов углерода больше 10 и с температурой начала кипения больше чем приблизительно 175oC, предпочтительно фракция с температурой начала кипения по меньшей мере 280oC. Для получения масел используют тяжелое сырье, то есть такое, которое по меньшей мере на 80 об. % состоит из соединений с температурой кипения по меньшей мере 350oC, предпочтительно 350-580oC, и благоприятно по меньшей мере 380oC. Способ по изобретению особенно пригоден для переработки парафинистых дистиллятов, таких как средние дистилляты, которые охватывают газойли, керосины и реактивное топливо, для переработки вакуумных остатков и всех прочих фракций, в которых показатели температуры потери текучести и вязкости должны быть приведены в соответствие с техническими условиями, и включают, например, средние дистилляты флюидного каталитического крекинга (легкое и тяжелое циркулирующее масло) и остатки гидрокрекинга.

Сырье, которое может быть переработано с использованием способа этого изобретения, может содержать парафиновые, олефиновые, нафтеновые, ароматические и гетероциклические соединения и имеет высокое содержание высокомолекулярных н-парафинов и только слегка разветвленных парафинов, также имеющих высокий молекулярный вес.

Типичное сырье, которое можно с выгодой перерабатывать по способу этого изобретения, обычно имеет температуру потери текучести выше чем 0oC. Продукты, получаемые в результате переработки в соответствии с этим способом, имеют температуры потери текучести ниже 0oC, предпочтительно примерно ниже -10oC.

Количество н-парафинов, содержащих более 10 атомов углерода и имеющих высокий молекулярный вес, и только слегка разветвленных парафинов, содержащих более 10 атомов углерода, также имеющих высокий молекулярный вес, составляет более 30% и до примерно 90%, а в некоторых случаях, больше чем 90 вес. %. Этот способ представляет значительный интерес, когда доля таких парафинов составляет по меньшей мере 60 вес. %.

Не ограничивающими примерами других видов сырья, которые можно перерабатывать в соответствии с этим изобретением, представляют собой основу для смазочных масел, синтетические парафины из процесса Фишера-Тропша, поли-альфа-олефины с высокой температурой потери текучести, синтетические масла и др. Этот способ также можно применять для других соединений, содержащих н-алкановую цепочку, таких как те, что определены выше, например н-алкилциклоалканы, или содержащих по меньшей мере одну ароматическую группу.

Этот способ осуществляют в следующих рабочих условиях:

температура реакции находится в интервале от 170 до 500oC, предпочтительно в интервале от 180 до 470oC, преимущественно от 190 до 450oC;

давление находится в интервале от 1 до 250 бар (0,1-25 МПа), предпочтительно в интервале от 1,0 до 20 МПа;

объемная скорость подачи (выражена в единицах объема сырья, вводимого на единичный объем катализатора в час) находится в интервале приблизительно от 0,05 до 100 ч-1, предпочтительно приблизительно от 0,1 до 30 ч-1.

Сырье и катализатор контактируют друг с другом в присутствии водорода. Количество используемого водорода, выраженное в литрах водорода на литр сырья, находится в интервале от 50 до приблизительно 200 л водорода на 1 л сырья, предпочтительно в интервале от 100 до 1500 л водорода на 1 л сырья.

Количество соединений азота в сырье, подлежащем переработке, предпочтительно составляет меньше чем примерно 200 вес. ч. на млн (ч. /млн), более предпочтительно меньше чем примерно 100 ч. /млн. Содержание серы составляет менее 1000 вес. ч. /млн, предпочтительно меньше чем 500 ч. /млн, более предпочтительно меньше чем 200 ч. /млн. Количество металлов в сырье, таких как никель или ванадий, очень мало, то есть менее 50 вес. ч. /млн, предпочтительно меньше чем 10 ч. /млн и более предпочтительно меньше чем 2 ч. /млн.

Когда тяжелое сырье перерабатывают с целью получения базового масла, продукт, полученный после обработки тяжелого сырья в присутствии катализатора на основе цеолита NU-86, фракционируют с выделением по меньшей мере одной фракции, включающей по меньшей мере один средний дистиллят с пониженной температурой потери текучести, и остатка, включающего базовые масла с пониженной температурой потери текучести и высоким индексом вязкости.

Средний дистиллят может быть керосином (эта фракция обычно имеет пределы выкипания от 150oC до менее чем 250oC), газойлем (фракция тяжелее керосина, обычно выкипает по меньшей мере от 250oC до менее чем 400oC или меньше 380oC). Таким образом, масло находится в остатке, кипящем выше 380 или 400oC, причем точки отсечки могут изменяться в некоторой степени, в зависимости от рабочих ограничений. Следующие примеры иллюстрируют изобретение без ограничения его объема.

Пример 1

Исходным материалом является цеолит NU-86, приготовленный в соответствии с Примером 2 в патенте ЕР-А2-0463768 с общим атомным отношением кремний/алюминий 10,2 и атомным отношением натрий/алюминий 0,25.

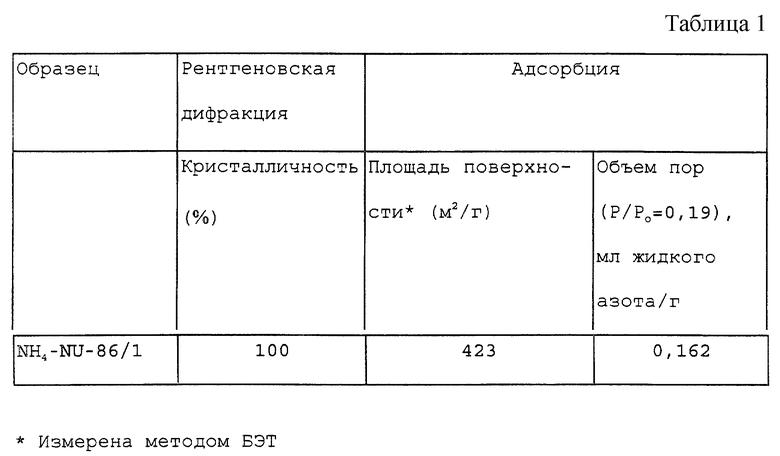

Этот цеолит NU-86 первоначально подвергают сухому прокаливанию в токе сухого воздуха при 550oC, в течение 9 ч. Полученное твердое вещество подвергают 4 стадиям ионного обмена в 10-нормальном (н. ) растворе нитрата аммония, приблизительно при 100oC, в течение 4 ч на каждой стадии обмена. Полученное твердое вещество обозначают как NH4-NU-86/1, причем оно имеет отношение кремний/алюминий 10,4 и отношение натрий/алюминий 0,013. Остальные физико-химические характеристики приведены в таблице 1 (см. в конце описания).

Эти показатели были определены следующим образом.

Для каждого образца общую площадь поверхности определяют из рентгеновских дифрактограмм, по сигналу в интервале углов (2) от 6 до 40o, затем для той же самой зоны измеряют площадь поверхности пиков, как число импульсов при ступенчатой 3-секундной регистрации при величине шага 0,02o (2). Отношение этих двух величин, площадь поверхности пиков/общая площадь поверхности, характеризует количество кристаллического материала в образце. Затем это отношение или "отношение пиков" сопоставляют для каждого образца с отношением пиков для стандартного образца, который условно считается полностью (на 100%) кристалличным. Затем степень кристалличности выражается как процент относительно стандарта, который должен тщательно подбираться, так как относительная интенсивность пиков изменяется в зависимости от природы, доли и расположения различных атомов в структурной ячейке, в частности катионов и структурирующего агента. Для примеров настоящего описания стандартный образец выбран в виде цеолита NU-86, который прокален в сухом воздухе и подвергнут последовательному трехкратному обмену с раствором нитрата аммония.

Объем микропор также можно оценить, например, по количеству азота, адсорбированного при 77 К и парциальном давлении P/P0, равном 0,19.

Кристаллиты цеолита NU-86 находятся в виде кристаллов с размером от 0,4 до 2 мкм. Цеолит NH4-NU-86/1 смешивают с оксидом алюминия типа SB3 от фирмы Кондеа. Смешанную пасту подвергают экструзии через головку 1,2 мм. Затем экструдаты прокаливают 2 ч при 500oC на воздухе, затем подвергают сухой пропитке раствором хлорида тетраминплатины [Pt(NH3)4] Cl4, и окончательно прокаливают при 550oC на воздухе. Содержание платины в окончательном катализаторе Cl составляет 0,7 вес. %, а содержание цеолита, выраженное в расчете на общую массу катализатора, составляет 20 вес. %.

Пример 2. Испытание катализатора Cl при гидрокрекинге остатка

Катализатор Cl оценивают при переработке остатка гидрокрекинга вакуумного дистиллята.

Сырье имеет следующие характеристики:

Содержание серы, вес. ч. /млн - 10

Содержание азота, вес. ч. /млн - 1

Температура потери текучести, oC - +40

Начальная точка кипения, oC - 281

10% - 345

50% - 412

Конечная точка кипения, oC - 543

Катализатор Cl, получение которого описано в Примере 1, использовался для получения базового масла из описанного выше сырья.

Катализатор восстанавливают при 450oC непосредственно в реакторе до испытания катализатора. Это восстановление проводят в несколько стадий. Оно включает стадию при 150oC в течение 2 часов, затем повышают температуру до 450oC со скоростью 1 градус в минуту. Затем следует стадия при 450oC в течение 2 ч. В ходе этой методики восстановления скорость потока водорода составляет 1000 л на 1 л катализатора.

Реакцию осуществляют при 265oC, общем давлении 12 МПа, объемной скорости подачи сырья 2 ч-1 и скорости потока водорода 1000 л на 1 л сырья. При фракционировании выходящего из реактора потока можно получить базовое масло, извлекаемое в виде остатка, также фракцию среднего дистиллята с пределами выкипания 150-400oC (исключая 400oC) и легкие продукты. В этих рабочих условиях суммарная степень превращения веществ с температурой кипения ниже 400oC составляет 25 вес. %, а выход базового масла 75 вес. %.

В следующей таблице приведены характеристики полученного масла,

Индекс вязкости (ИВ) - 132

Температура потери текучести - -12oC

Выход масла, вес. % - 75

Температура потери текучести газойля составляет -33oC.

Этот пример демонстрирует значение использования катализатора в соответствии с изобретением: можно снизить температуру потери текучести исходного сырья, в этом случае остатка гидрокрекинга, в то же время сохраняется высокое значение индекса вязкости.

Пример 3

Используют цеолит Примера 1. Этот цеолит NU-86 первоначально подвергают сухому прокаливанию в токе сухого воздуха при 550oC, в течение 9 ч. Полученное твердое вещество подвергают 4 стадиям ионного обмена в 10 н. растворе нитрата аммония, приблизительно при 100oC, в течение 4 ч на каждой стадии обмена. Полученное твердое вещество обозначают как NH4-NU-86, причем оно имеет отношение кремний/алюминий 10,4 и отношение натрий/алюминий 0,013. Остальные физико-химические характеристики приведены в таблице 1. Затем цеолит NU-86 подвергают обработке 6-нормальным раствором азотной кислоты, приблизительно при 100oC в течение 5 часов. Объем использованного раствора азотной кислоты (V в мл) равен 10-кратному весу (W) использованного цеолита NU-86 (V/W = 10).

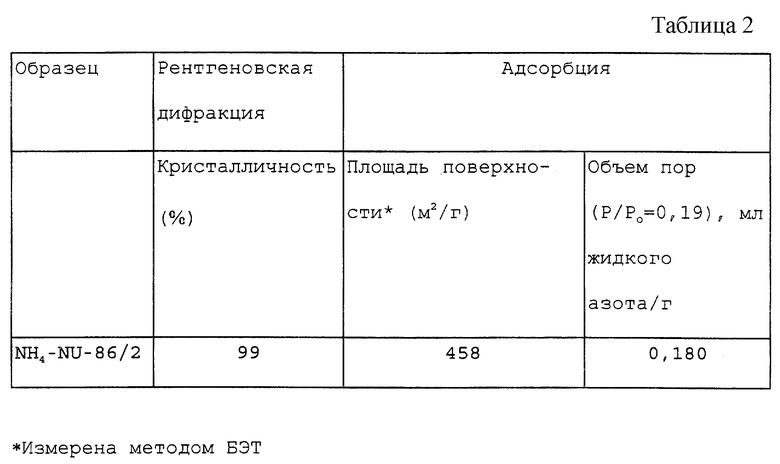

После этих обработок полученный цеолит был обозначен как NH4-NU-86/2. Он имеет общее атомное отношение кремний/алюминий 34 и атомное отношение натрий/алюминий 0,005. Кристаллографические и адсорбционные характеристики этого цеолита приведены в таблице 2 (см. в конце описания).

Цеолит NH4-NU-86/2 смешивают с оксидом алюминия типа SB3 от фирмы Кондеа. Смешанную пасту подвергают экструзии через головку 1,2 мм. Затем экструдаты прокаливают 2 ч при 500oC на воздухе, затем подвергают сухой пропитке раствором хлорида тетраминплатины [Pt(NH3)4] Cl2 и окончательно прокаливают при 550oC на воздухе. Содержание платины в окончательном катализаторе составляет 0,7 вес. %, а содержание цеолита, выраженное в расчете на общую массу катализатора, составляет 30 вес. %.

Пример 4

Катализатор оценивают при переработке остатка гидрокрекинга вакуумного дистиллята с целью получения базового масла.

Сырье имеет следующие характеристики:

Содержание серы, вес. ч. /млн - 10

Содержание азота, вес. ч. /млн - 1

Температура потери текучести, oC - +40

Начальная точка кипения, oC - 281

10% - 345

50% - 412

90% - 470

Конечная точка кипения, oC - 543

Катализатор восстанавливают при 450oC непосредственно в реакторе до испытания катализатора. Это восстановление проводят в несколько стадий. Оно включает стадию при 150oC в течение 2 часов, затем повышают температуру до 450oC со скоростью 1 градус в минуту. Затем следует стадия при 450oC в течение 2 ч. В ходе этой методики восстановления скорость потока водорода составляет 1000 л на 1 л катализатора.

Реакцию осуществляют при 300oC, общем давлении 12 МПа, объемной скорости подачи сырья 1,8 ч-1 и скорости потока водорода 1000 л на 1 л сырья. В этих рабочих условиях суммарная степень превращения веществ с температурой кипения ниже 400oC составляет 27 вес. %, а выход базового масла 73 вес. %.

В следующей таблице приведены характеристики полученного масла.

Индекс вязкости (ИВ) - 134

Температура потери текучести - -16oC

Выход масла, вес. % - 73

Этот пример демонстрирует значение использования катализатора в соответствии с изобретением: можно снизить температуру потери текучести исходного сырья в случае остатка гидрокрекинга, в то же время сохраняется высокое значение индекса вязкости.

Измененная формула изобретения, предложенная заявителем для рассмотрения

1. Способ улучшения температуры потери текучести сырья, включающего парафины, содержащие более 10 атомов углерода, в котором подлежащее переработке сырье приводят в контакт с катализатором, содержащим цеолит NU-86 и по меньшей мере один гидро-дегидрирующий элемент, при температуре в интервале от 170 до 500oC, давлении в диапазоне от 1 до 250 бар (0,1-25 МПа) и объемной скорости подачи сырья в диапазоне от 0,05 до 100 ч-1 в присутствии водорода в соотношении от 50 до 2000 л на 1 литр сырья.

2. Способ по п. 1, в котором основой катализатора является цеолит NU-86, содержащий кремний и по меньшей мере один элемент Т, выбранный из группы, состоящей из алюминия, галлия, железа и бора, из которого экстрагируют по меньшей мере часть элемента Т, причем цеолит имеет общее атомное отношение кремний/Т больше чем 20.

3. Способ по п. 1, в котором гидро-дегидрирующий элемент находится в VIII группе.

4. Способ по п. 1, в котором гидро-дегидрирующий элемент представляет собой сочетание по меньшей мере одного металла VI группы или его соединения и по меньшей мере одного металла группы VIII или его соединения.

5. Способ по любому из пп. 1 - 3, в котором элемент Т является алюминием.

6. Способ по любому из пп. 1 - 4, в котором используют цеолит с атомным отношением кремний/Т больше чем 22.

7. Способ по любому из пп. 1 - 5, в котором используют целиот с атомным отношением кремний/Т в интервале от 22 до 300.

8. Способ по любому из пп. 1 - 6, в котором цеолит частично находится в кислотной форме.

9. Способ по п. 1, в котором катализатор содержит по меньшей мере одну матрицу, выбранную из элементов группы, образованной глинами, оксидом магния, оксидом алюминия, диоксидом кремния, оксидом титана, оксидом бора, диоксидом циркония, фосфатами алюминия, фосфатами титана, фосфатами циркония, алюмосиликатами и углем.

10. Способ по любому из пп. 1 - 9, в котором катализатор имеет содержание цеолита в интервале от 0,5 до 99,9% по весу.

11. Способ по любому из пп. 1 - 10, в котором начальная точка кипения сырья выше чем 175oC.

12. Способ по любому из пп. 1 - 11, в котором начальная точка кипения сырья составляет по меньшей мере 280oC.

13. Способ по любому из пп. 1 - 12, в котором по меньшей мере 80% от объема сырья составляют соединения с температурой кипения сырья по меньшей мере 350oC.

14. Способ по любому из пп. 1 - 13, в котором соединения, подлежащие переработке, присутствуют в углеводородном сырье, выбранном из группы, образованной керосином, реактивным топливом, газойлями, вакуумными остатками, остатками гидрокрекинга, парафинами процесса Фишера-Тропша, синтетическими маслами, средними дистиллятами флюидного каталитического крекинга, базовыми маслами и полиальфа-олефинами.

15. Способ по п. 13, в котором продукт, полученный после обработки тяжелого сырья в присутствии катализатора на основе цеолита NU-86, фракционируют с выделением по меньшей мере одной фракции, включающей по меньшей мере один средний дистиллят с пониженной температурой потери текучести, и остатка, включающего базовые масла с пониженной температурой потери текучести и высоким индексом вязкости.

Использование: нефтехимия. Сущность: подлежащее переработке сырье приводят в контакт с катализатором, содержащим цеолит NU-86 и по меньшей мере один гидродегидрирующий элемент при температуре, которая находится в интервале от 170 до 500oС, давлении в диапазоне от 1 до 250 бар (0,1-25 МПа) и объемной скорости подачи сырья в диапазоне от 0,05 до 100 ч-1, в присутствии водорода в соотношении от 50 до 2000 л на 1 лист сырья. Технический результат: получение по меньшей мере одной фракции, включающей по меньшей мере один средний дистиллят с пониженной температурой потери текучести, и остатка, включающего базовые масла с пониженной температурой потери текучести и высоким индексом вязкости. 14 з. п. ф-лы, 2 табл.

| US 4574043 А, 04.03.1986 | |||

| Устройство для отбора воды | 1973 |

|

SU463768A1 |

| Способ депарафинизации углеводородных фракций | 1984 |

|

SU1421261A3 |

Авторы

Даты

2002-01-20—Публикация

1997-11-21—Подача