Изобретение касается катализатора селективной гидрогенизации для превращения ненасыщенных диолефиновых углеводородов в α-олефиновые углеводороды, при помощи которого, в частности, можно осуществлять гидрогенизацию диолефиновых соединений в соединения α-олефиновые со скоростью, по меньшей мере в 1,5 раза чаще, по меньшей мере в 3 раза или даже в 5 раз больше, чем скорость гидрогенизации α-олефиновых соединений в насыщенные соединения. Этот катализатор содержит палладий и по меньшей мере один элемент, выбираемый из олова и свинца.

Изобретение касается также получения такого катализатора и способа селективной гидрогенизации диолефинов в α-олефины, использующего этот катализатор.

Способы конверсии углеводородов, осуществляемые при высоких температурах, такие как паровой крекинг, восстановление вязкости, каталитический крекинг и коксование, позволяют получать олефиновые соединения, например этилен, пропилен, н-бутен-1, н-бутен-2, изобутен, пентены, и диолефиновые соединения, такие как 1,2-пропадиен, 1/3-бутадиен, и другие соединения, точка кипения которых находится в пределах фракции "масло" и которые могут быть олефиновыми или диолефиновыми. Вышеуказанные способы неизбежно ведут к образованию ненасыщенных соединений, таких как диолефины (1,2-пропадиен, например), а также алкины (ацетилен, пропин, 1-бутин и т.д.). Эти вещества должны быть выделены, чтобы позволить использование различных вышедших из этих способов фракций для химии или для способов полимеризации. Например, фракция С4 парового крекинга содержит большое количество 1,3-бутадиена, 1-бутена, 2-бутенов и изобутена.

Соответствующим образом бутадиен отделяют от олефиновой фракции, например путем экстрактивной дистилляции в присутствии диметилформамида или N-метил-пирролидона. Полученная олефиновая фракция содержит изобутан, изобутен, 1-бутен, 2-бутены, н-бутан и 1,3-бутадиен, содержание последнего может меняться от 0,1 до 2 мас.%.

Если бутадиен не является целевым продуктом, фракцию можно обработать непосредственно на катализаторе в присутствии водорода, чтобы превратить бутадиен в н-бутены.

Если хотят получить 1-бутен и изобутен, необходимо использовать способы, позволяющие производить 1-бутен и отделять различные соединения. Это, например, селективная гидрогенизация бутадиена в бутены со слабой изомеризацией 1-бутена в 2-бутены, или отделение изобутена путем этерификации с метанолом, приводящее к метил-трет-бутиловому эфиру.

В настоящее время наблюдается большой спрос на 1-бутен. Это соединение используют в качестве мономера в производстве полимеров. Такое использование требует почти полной гидрогенизации бутадиена, допустимое количество которого должно быть меньше 10 млн.д./с.

При достижении такого небольшого содержания бутадиена с соответствующими катализаторами на основе никеля или палладия наблюдается уменьшение содержания 1-бутена, возникающее вследствие образования бутана и изомеризации 1-бутена в 2-бутен. Чтобы ингибировать изомеризацию 1-бутена в 2-бутены, предлагались разные биметаллические формулы, содержащие палладий и другой металл. Можно, в частности, назвать использование систем палладий-серебро, таких как описаны в патенте US-A-4 409 410, или системы палладий-золото, палладий-цинк, палладий-медь, палладий-кадмий, палладий-олово, описанных в японской заявке JP-A-87/05 4540. Чтобы ограничить последующую гидрогенизацию и, таким образом, образование бутана, предлагаются наиболее ограниченные решения. Как описано в научной литературе (см., например, в Proceedings of the DGMK Conference, 11-13 Novembre 1993, Kassel, Allemagne: "Selective Hydrogenation Catalysts and Processes: Bench to Industrial Scale" - Boitiaux J.P. et coil. ), селективность гидрогенизации сильно ненасыщенных соединений (диолефины или ацетиленовые соединения) в олефины вытекает из сильного комплексообразования ненасыщенного соединения на палладии, мешающей доступу олефинов к катализатору и предотвращающей таким образом их превращение в парафины. Это явно следует из названной выше публикации, где 1-бутин селективно превращен в 1-бутен на катализаторе, основой которого является палладий. Нужно заметить, однако, что скорость гидрогенизации относительно мала. Но когда все ацетиленовое соединение конвертировано, гидрогенизация 1-бутена протекает со скоростью, намного большей, чем скорость гидрогенизации ацетиленового соединения. Этот феномен встречается также в случае селективной гидрогенизации бутадиена.

Вышеназванный феномен ставит определенное число проблем на промышленном уровне. Прежде всего, чтобы получить бутадиен олефиновой фракции, значительное количество 1-бутена трансформируют в бутан, потому что, когда концентрация остаточного бутадиена очень мала, скорости гидрогенизации бутадиена и 1-бутена очень близки. Поэтому существует заинтересованность в таком катализаторе, который может позволить проводить гидрогенизацию бутадиена со скоростью более высокой, чем скорость гидрогенизации 1-бутена, чтобы эти соединения гидрогенизировались отдельно или в смеси. Это соответствует свойствам катализатора, позволяющим осуществлять гидрогенизации в зависимости от постоянных величин скорости гидрогенизации бутадиена по отношению к бутенам повышенной молекулярной массы.

Интерес к такому катализатору не ограничивается увеличением селективности 1-бутена, такой катализатор позволяет наилучшим образом контролировать способ гидрогенизации. В случае второстепенных проблем локального распределения водорода, использование такого катализатора не приводит к повышенной конверсии бутенов в бутан и, таким образом, доводит до минимума проблемы высокой экзотермичности, связанные с плохо контролируемыми процессами гидрогенизации, которые усугубляют проблемы распределения.

Для решения этого вопроса нужен катализатор гидрогенизации, который позволил бы осуществлять гидрогенизацию 1,3-бутадиена в бутены, ингибируя изомеризацию 1-бутена в 2-бутены, и который был бы малоактивным при последующей гидрогенизации 1-бутена в бутан.

В предшествующем уровне техники, в частности в документах GB-A-2 269 116, US-A-3 844 935, ЕР-А 0 623 387 и DE 3 402 321 уже описаны разные катализаторы, содержащие по меньшей мере один металл группы VIII и по меньшей мере один металл группы IVa, такой как олово или свинец.

Однако документ GB-A-2 269 116 не указывает, что металл группы VIII распределен по периферии частиц носителя. Он описывает определенное количество методов пропитки. Так, например, перечислены предшественники металлов группы VIII, среди которых хлориды, нитраты и соли органических кислот, но не указано, какие и в каких условиях (а именно, рН для водных растворов) возможно получить металл группы VIII на периферии частиц катализатора. Кроме того, в примерах используют только родий и никель в качестве металлов группы VIII.

Документ US-A-3 844 935 описывает катализаторы, содержащие металл или соединение металла группы VIII, в комбинации с алюминатом металла группы II, модифицированного оловом. Алюминат металла группы II - это, предпочтительно, алюминат цинка структуры шпинели. К тому же, если этот документ указывает на разные методики осаждения металлов группы VIII, например пропитка водных растворов или неводных растворов разных соединений, то он совершенно не указывает на то, что металл группы VIII осаждается на периферии частиц катализатора, и, тем более, не указывает, какими должны быть условия, требуемые для достижения этого результата. Наконец, в качестве металла группы VIII в примерах используют только платину.

В документах ЕР-А-0 623 387 описанный катализатор содержит по меньшей мере один металл группы VIII, который может быть палладием, и по меньшей мере один дополнительный металл, которым может быть олово или свинец. Методы введения металлов группы VIII путем пропитки носителя при помощи растворов соединений этих элементов, указаны, но не раскрыты. Поэтому в данном документе нет никакой информации, показывающей, что возможно получить особые катализаторы, в которых палладий будет распределен по периферии частиц. В получении базового катализатора А (пример 1) палладий вводят при помощи водного раствора нитрата палладия. Но из-за отсутствия более точных условий, невозможно заключить, что палладий распределяется в зернах (или на зернах) катализатора.

В документе DE 3 402 321 также не указано, что металл группы VIII (в частности, палладий) распределяется по окружности частиц носителя. Различные предшественники металлов группы VIII указаны на стр. 1, строки 14-26. В этом документе указаны как соли минеральных кислот (хлориды, нитраты), так и органические соединения (ацетилацетонаты, соли органических кислот), но не уточнено, какие соединения и какие условия могут привести к осаждению металла группы VIII (в частности, палладия) по периферии зерен катализатора. В качестве предпочитаемых соединений указаны ацетилацетонаты, в то время, как наш пример 2-ter показывает, что в случае палладия использование бис-ацетилацетоната приводит к однородному распределению металла в зернах катализатора. В примере 1 этого документа используют раствор нитрата палладия без какого-либо другого уточнения.

Содержание палладия в качестве катализатора равно 0,025-1,0 мас.%, предпочтительно 0,03-0,5 мас.%. Содержание элемента М (олово и/или свинец) в катализаторе обычно равно 0,05-4 мас.%, предпочтительно 0,2-4 мас.% для олова и 1-4 мас.% для свинца. Наиболее предпочтительно, когда атомное соотношение элемент М/палладий равно 0,1-3.

Носитель катализатора гидрогенизации согласно изобретению может быть выбран из соединений, содержащих окиси алюминия, двуокиси кремния, алюмосиликаты и глины. Обычно выбирают слабокислые носители, такие, например, как двуокиси кремния, окиси алюминия с небольшой удельной поверхностью или алюмосиликаты; некоторые из которых замещены щелочными металлами.

Носителем может быть, например, окись алюминия в форме шариков, в экструдированной форме или в форме таблетки. Средний диаметр шариков равен 2-4 мм.

Не имеющие ограничительный характер характеристики используемой окиси алюминия являются следующими:

- удельная поверхность равна 5-200 м2/г, предпочтительно 10-70 м2/г,

- объем пор равен 0,3-0,95 см3/г (эти характеристики определены с помощью методик, известных специалистам).

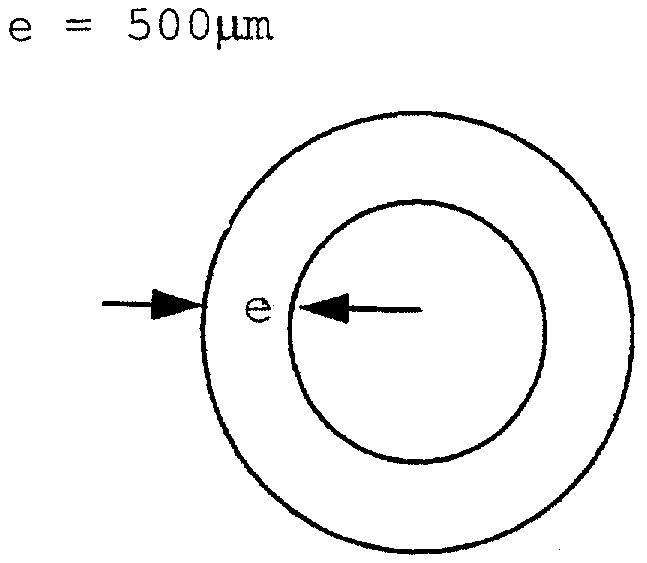

Чтобы получить распределение палладия в частицах катализатора согласно изобретению (см. чертеж) можно использовать, например, методики пропитки водного или органического раствора предшественника палладия. Этот предшественник предпочтительно представляет собой минеральное соединение, такое как хлорид палладия или нитрат палладия.

Если палладий вводят путем пропитки при помощи водного раствора соли палладия, то рН раствора предпочтительно больше 0,8.

Элемент М (олово и/или свинец) также может быть введен, например, путем пропитывания водного раствора или органического раствора предшественника элемента М. Ацетаты, хлориды, комплексы алкилов, нитраты, алкоголяты могут быть также использованы. Комплексными алкилами могут быть тетрабутил-олово или тетрабутил-свинец.

Оба металла могут быть введены из общего раствора двух предшественников или из отдельных растворов. В случае отдельных растворов сушка, обжиг или восстановление при 120-900oС, при необходимости, могут осуществляться между двумя этапами пропитки.

Предпочтительно, распределение металла М в частицах катализатора, например шариках или экструдивных формах, соответствует распределению, определенному для палладия, т.е. по меньшей мере 80% олова и/или свинца входит в объем частицы, например шарика или экструдивной формы, составляющей катализатор, определенный между периферией названной частицы и толщиной 500 мкм, как представлено выше.

Полученный таким образом катализатор сушат при температурах в пределах от комнатной до 150oС, высушенный катализатор может быть использован как таковой, но чаще всего его обжигают с целью разложения металлических предшественников и/или восстанавливают перед его использованием. Обжиг обычно осуществляют путем обработки катализатора потоком воздуха при 400-900oС. Восстановление осуществляют, обрабатывая катализатор газом, содержащим водород, например при температуре в пределах между комнатной и 500oС.

Способ селективной гидрогенизации, использующий катализаторы согласно изобретению, может применяться в обычных условиях. Наполнитель, состоящий, как правило, из фракции С4, являющейся результатом крекинга с водяным паром, пропускают через катализатор, расположенный в неподвижном слое, при температуре, как правило, 40-100oС, при давлении 5-40 бар, предпочтительно 10-30 бар, и при объемной часовой скорости 1-20 ч-1, предпочтительно 4-10 ч-1.

Представленные ниже неограничительные примеры иллюстрируют изобретение.

Пример 1 (сравнительный)

Катализатор А на основе палладия получают путем пропитки 100 г носителя из окиси алюминия при помощи 60 мл раствора нитрата палладия, растворенного в азотной кислоте (рН 2) для получения конечного катализатора при 0,3 мас.% палладия. Носитель имеет форму шариков диаметром 2 мм, его удельная поверхность равна 60 м2/г и объем пор равен 0,6 мл/г. После пропитки катализатор сушат при 120oС, обжигают при 450oС и восстанавливают в течение 2 часов при 150oС.

Анализ с помощью микрозонда Castaing позволяет установить, что распределение палладия в шариках катализатора соответствует изобретению.

Одну часть катализатора А (1,00 г) затем вводят в реактор с хорошим перемешиванием, содержащий 10 г 1,3-бутадиена и 100 г н-гептана. Затем реактор продувают азотом и поддерживают под давлением водорода (10 бар), перемешивая при 20oС. Экспериментальное устройство позволяет работать с шариками катализатора, не подвергая их истиранию во время теста (использование сетки типа Carbery). Используемая экспериментальная система позволяет работать при постоянном давлении, измерять расход водорода в зависимости от времени и осуществлять с регулярными интервалами жидкие отборы, анализ которых при помощи хроматографии позволяет определить состав среды.

Исходя из этих данных определяют различные параметры:

- селективность 1-бутена, SB1, которая соответствует соотношению (1-бутен)/(Σн-бутены) при 80% конверсии бутадиена;

- скорость гидрогенизации бутадиена, Кbd, которая соответствует наклону прямой, полученной при изображении числа молей бутадиена в зависимости от времени, которое затрачивается на меньше, чем 80%-ную конверсию бутадиена, и

- скорость гидрогенизации 1-бутена, Кb1, которая соответствует наклону прямой, полученной при изображении числа молей 1-бутена в зависимости от времени, затрачиваемого на полную конверсию бутадиена.

Полученные результаты в этих условиях показаны в таблице 1.

Эти результаты показывают, что при монометаллическом катализаторе на основе палладия скорости гидрогенизации бутадиена и 1-бутена почти равны (величина соотношения Kbd/Kb1 близка к 1).

Пример 2 (согласно изобретению)

Два катализатора (катализаторы В и С) на основе палладия и олова получают из 100 г катализатора А. Затем приступают к введению олова путем пропитки 60 мл раствора тетрабутил-олова, содержащего желаемое количество этого элемента. Затем катализаторы высушивают при 120oС, прокаливают при 450oС и восстанавливают в течение 2 часов при 150oС.

Анализ при помощи микрозонда Castaing показывает, что профиль концентрации олова образцов В и С параллелен профилю концентрации палладия, полученному в примере 1.

Активность катализаторов В и С с различным содержанием олова определяют при условиях, описанных в примере 1.

Для сравнения разных катализаторов используют те же параметры, что и в примере 1.

Полученные в этих условиях результаты представлены в таблице 2.

Катализатор С, содержащий 0,53 мас.% олова, позволяет проводить гидрогенизацию бутадиена со скоростью, по меньшей мере в 5 раз больше, чем скорость гидрогенизации 1-бутадиена.

Пример 2 (bis)

Катализатор Cbis на основе палладия и олова получают согласно следующей методике.

100 г Носителя, описанного в примере 1, пропитывают водным раствором ацетата олова (II). Объем используемого раствора соответствует объему носителя, а концентрация олова в растворе отрегулирована таким образом, чтобы конечное содержание олова равнялось 0,53 мас.% по отношению к носителю. Затем образец сушат при 120oС и кальцинируют при 450oС.

Анализ при помощи микрозонда Castaing показывает, что олово распределяется в гранулах катализатора равномерно.

Затем на этот катализатор осаждают палладий согласно той же методике пропитки, описанной в примере 1. Конечное содержание палладия составляет 0,3 мас.%.

Активность катализатора Cbis определяют в условиях, описанных в примере 1.

Полученные в этих условиях результаты представлены в таблице 3.

Катализатор Cbis, содержащий 0,53 мас.% олова, позволяет проводить гидрогенизацию бутадиена со скоростью, по меньшей мере в 1,5 раза превышающей скорость гидрогенизации 1-бутена. Соотношение Kbd/Кb1 ниже, чем соотношение, полученное с катализатором С.

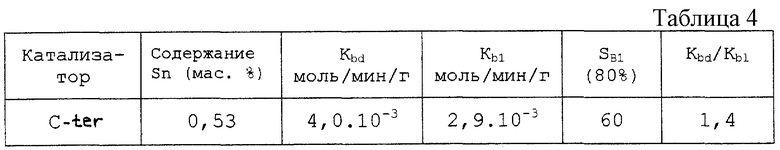

Пример 2-ter (сравнительный)

Катализатор С-ter на основе палладия и олова получают согласно следующей методике:

100 г Носителя, описанного в примере 1, пропитывают при помощи органического раствора бис-ацетилацетоната палладия. Объем используемого раствора соответствует 5 объемам носителя, а концентрация палладия в растворе отрегулирована таким образом, чтобы конечное содержание палладия равнялось 0,3 мас. % по отношению к носителю. Затем образец сушат при 120oС и обжигают при 450oС.

Анализ при помощи микрозонда Castaing показывает, что палладий равномерно распределен в гранулах катализатора.

Затем на этот катализатор осаждают олово согласно методике, описанной в примере 2. Конечное содержание палладия равно 0,3 мас.%.

Активность катализатора C-ter определяется в условиях, описанных в примере 1.

Полученные в этих условиях результаты представлены в таблице 4.

Пример 3 (согласно изобретению)

Серию катализаторов (катализаторы D-J) на основе палладия и свинца получают путем пропитки 100 г носителя из окиси алюминия 60 мл водного раствора растворенного нитрата свинца. Количество нитрата свинца регулируется таким образом, чтобы получить катализаторы с разным содержанием этого элемента. Носитель имеет те же характеристики, что и носитель, описанный в примере 1. После пропитки катализатор сушат при 120oС, затем обжигают при 450oС. Затем вводят палладий путем пропитки 60 мл раствора нитрата палладия, растворенного в азотной кислоте, и получают конечный катализатор с 0,3 мас.% палладия. Затем катализаторы сушат при 120oС, кальцинируют при 450oС и восстанавливают в течение 2 часов при 150oС.

Для катализаторов D-J анализ при помощи микрозонда Castaing показывает, что распределение палладия в шариках катализатора соответствует изобретению. Различий в концентрации свинца между периферией и центром шариков катализатора не выявлено.

Активность катализаторов D-J с разным содержанием свинца определяют при условиях, описанных в примере 1.

Параметры, используемые для сравнения разных катализаторов, те же, что описанные в примере 1.

Полученные при этих условиях результаты приведены в таблице 5.

Катализаторы с содержанием свинца более 2 мас.% (катализаторы I и J) делают возможной гидрогенизацию бутадиена со скоростью, по меньшей мере в пять раз превышающей скорость гидрогенизации 1-бутена.

Пример 3 бис (согласно изобретению)

Катализатор (катализатор G бис) на основе палладия и свинца получают из 100 г катализатора А. Катализатор А восстанавливают при 150oС, затем приступают к введению свинца путем пропитки 60 мл раствора тетрабутил-свинца, в котором содержится требуемое количество этого элемента. Затем катализатор сушат при 120oС и восстанавливают в течение 2 часов при 150oС.

Анализ при помощи микрозонда Castaing показывает, что профиль концентрации свинца в носителе С параллелен профилю концентрации палладия, полученному в примере 1 для образца G бис. Содержание палладия составляет 0,3 мас. %, а свинца - 0,99 мас.%.

Активность катализатора G бис определяют при условиях, описанных в примере 1.

Полученные в этих условиях результаты представлены в таблице 6.

Катализатор G бис, содержащий 0,99 мас.% свинца, делает возможной гидрогенизацию бутадиена со скоростью, по меньшей мере в 1,5 раза превышающей скорость гидрогенизации 1-бутена. По сравнению с катализатором G, этот катализатор имеет более высокое соотношение Кbd/Кb1.

Пример 4 (сравнительный)

Катализатор К на основе палладия и серебра получают согласно условиям, описанным в патенте US-A-4 409 410.

Катализатор К получают путем пропитки 100 г окиси алюминия, использованного в примере 1, 60 мл раствора азотной кислоты, нитрата палладия и нитрата серебра, чтобы получить конечный катализатор, содержащий 0,3 мас.% палладия и 0,5 мас.% серебра. Затем катализатор сушат при 120oС и восстанавливают в течение 2 часов при 150oС.

Затем определяют активность катализатора К в условиях, описанных в примере 1.

Полученные в этих условиях результаты представлены в таблице 7.

Катализатор К позволяет получить лучшую селективность 1-бутена, чем монометаллический катализатор, что соответствует свойствам, представленным в вышеназванном патенте, но соотношение постоянных скорости Kbd/Кbl близко к 1, что означает, что на этом катализаторе скорость гидрогенизации бутадиена практически эквивалентна скорости гидрогенизации 1-бутена.

Пример 5 (сравнительный)

Катализатор L на основе палладия и золота получают согласно условиям, описанным в патенте US-A-4 533 779.

Катализатор L получают путем пропитки 100 г окиси алюминия, использованной в примере 1, при помощи 60 мл раствора азотной кислоты и нитрата палладия, чтобы получить катализатор, содержащий 0,3 мас.% палладия. Затем катализатор сушат при 120oС, кальцинируют при 300oС и восстанавливают в течение 2 часов при 300oС. Затем катализатор пропитывают водным раствором хлорауриловой кислоты (HAuCl4), чтобы получить конечный катализатор, содержащий 0,5 мас.% золота.

Активность катализатора L затем определяют в условиях, описанных в примере 1.

Полученные при этих условиях результаты представлены в таблице 8.

Катализатор L позволяет получить лучшую селективность 1-бутена, чем монометаллический катализатор, но соотношение постоянных скорости Kbd/Кbl близко к 1, что означает, что с этим катализатором скорость гидрогенизации бутадиена практически эквивалентна скорости гидрогенизации 1-бутена.

В примерах атомные отношения элементов М/палладий следующие (см. табл. 9).

Сравнительные примеры 4 и 5 относятся к катализаторам, содержащим вместо олова свинец, серебро или золото.

Изобретение относится к области катализа селективной гидрогенизации. Предложен катализатор, который содержит частицы пористого носителя, состоящего из по меньшей мере неорганического огнеупорного оксида, а в качестве активных элементов - из палладия, распределенного по окружности частиц, и по меньшей мере один элемент М из олова или свинца и имеющий следующий состав, мас. %: палладий - 0,025-1,0, элемент М - 0,05-4,0, носитель - остальное. Изобретение касается также способа селективной гидрогенизации углеводородной фракции моно- или диолефиновых углеводородов, использующего этот катализатор. Технический результат: катализатор позволяет увеличить селективность процесса гидрогенизации. 2 с. и 8 з.п. ф-лы, 9 табл., 1 ил.

Палладий - 0,025-1,0

М - 0,05-4,0

Носитель - Остальное

2. Катализатор по п. 1, отличающийся тем, что на носителе по меньшей мере 80% палладия входит в объем частиц, определенный между периферией названных частиц и слоем в 500 мкм.

| GB 226911 A1, 02.02.1994 | |||

| US 3844935 A1, 29.10.1974 | |||

| DE 3402321 A1, 02.08.1984 | |||

| ЕР 0623387 А1, 09.11.1994. |

Авторы

Даты

2002-11-10—Публикация

1997-10-28—Подача