Изобретение относится к машиностроению и может быть использовано для напыления вакуумно-плазменных покрытий в электронной, оптической и других отраслях промышленности.

Известен способ магнетронного напыления, включающий распыление углеродной мишени в скрещенных электрических и магнитных полях и осаждение потока распыленного материала на подложку, при котором с целью повышения качества пленок путем увеличения содержания алмазной фазы осаждение проводят потоком с плотностью частиц, превышающей плотность остаточной атмосферы инертного газа, и их энергией, не превышающей 7-10 эВ (авт. св. N 1772217, кл. C 23 C 14/33, 1992).

Известен способ, реализуемый магнетронно-распылительным устройством, содержащим дисковый катод-мишень, анод и незамкнутую, выполненную с возможностью вращения магнитную систему, состоящую из плоского магнитопровода, расположенного параллельно распыляемой поверхности мишени, и прямоугольных магнитов противоположной полярности, закрепленных на магнитопроводе симметрично относительно центра мишени, в котором для увеличения скорости распыления анод выполнен в форме прямоугольного бруска с шириной, равной ширине межлопастного зазора, и высотой, большей или равной высоте мишени, и установлен на магнитопроводе изолировано от него, причем оси симметрии магнитной системы и анода лежат в одной плоскости, а левый относительно анода полюса магнитной системы, обращенной к мишени, имеет полярность N, при этом первый имеет полярность S (авт. св. N 1818358, кл. C 23 C 14/35, 1993).

Известен способ, реализуемый устройством (источником ионов), содержащим анод, катод и извлекающий электрод, разделенные изолятором и помещенные между полюсами магнита, для снижения затрат энергии на образование ионов катод выполнен в виде сетки и расположен между анодом и извлекающим электродом, с размерами полюсов магнита больше или равными расстоянию между катодом и анодом (авт. св. N 519066, кл. H 05 H 1/00, 1981).

Общими недостатками аналогов является сложность оборудования, использование дорогостоящих магнитов, сложность изготовления.

Наиболее близким по технической сущности и достигаемому эффекту является способ катодного распыления, включающий распыление материала катода, выполненного из сплошной и перфорированной пластин, образующих полый катод с плазмой повышенной плотности, и осаждение материала катода на деталь (патент России N 2000354, кл. C 23 C 8/36, 1993).

Недостатком известного способа является неэффективное осаждение материала катода на деталь из-за недостаточной скорости распыления.

Задачей изобретения является увеличение скорости распыления за счет повышения плотности тока, увеличения степени ионизации и создания области плазмы высокой плотности.

Задача решается тем, что предлагаемый способ обработки в отличие от прототипа предполагает подачу отрицательного потенциала на систему, состоящую из специального экрана в виде сетки и катода. Образуется структура из плазмы и слоя пространственного заряда между границей плазмы (эффект полого катода).

При размере ячейки сетки а <aкр прикатодные области перекрывают расстояние между ячейками и отражают быстрые осциллирующие электроны, что увеличивает концентрацию заряженных частиц вблизи обрабатываемой поверхности и приводит к возрастанию количества ионов, бомбардирующих поверхность.

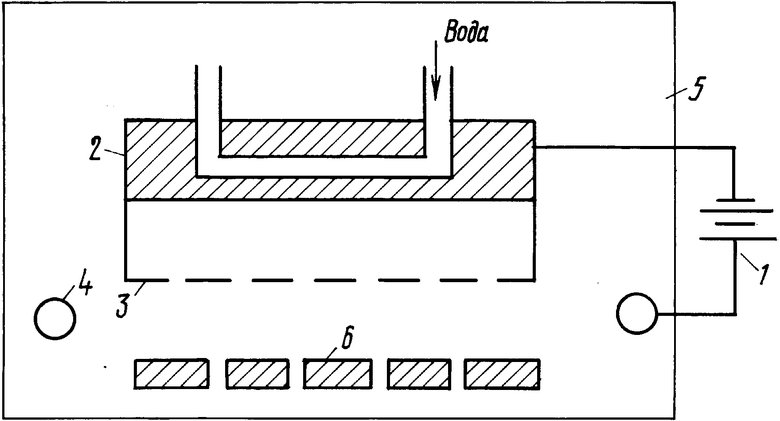

Сущность способа поясняется чертежом.

Источник питания 1 имеет отрицательную клемму, которая подключена к охлаждаемому катоду 2 и экрану 3, установленному на определенном расстоянии, а положительная клемма источника питания 1 подсоединена к аноду 4. В вакуумной камере 5 установлены детали 6, на которые конденсируются ионы распыленные с катода 1.

Способ осуществляется следующим образом. В вакуумной камере создаются давление P 10-1 Па, напряжение, подаваемое на электроды, U 600-800 В. Отрицательный потенциал подается на катод и оптически прозрачный экран, положительный потенциал на анод. Зажигается тлеющий разряд. Обработка осуществляется в среде инертного газа (аргона)

Размеры экрана, его конфигурация, расстояние между экраном и катодом является "ноу-хау".

Изобретение позволяет значительно снизить себестоимость обработки за счет применения экранов вместо дорогостоящих магнитов, а также значительно упростить сам процесс и интенсифицировать процесс напыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ВАКУУМНО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 1993 |

|

RU2075538C1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ | 1994 |

|

RU2087586C1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ | 1994 |

|

RU2095462C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ | 1994 |

|

RU2096493C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2145362C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТОВ, СОДЕРЖАЩИХ СЛОЖНЫЕ КАРБИДЫ | 2004 |

|

RU2272088C1 |

| СПОСОБ ФИЛЬТРАЦИИ КАПЕЛЬНОЙ ФАЗЫ ПРИ ОСАЖДЕНИИ ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2017 |

|

RU2657273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2009 |

|

RU2409700C1 |

| ЦИЛИНДРИЧЕСКАЯ МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 1999 |

|

RU2174160C2 |

Изобретение относится к машиностроению. Способ катодного распыления осуществляется с помощью плазмы повышенной плотности, создаваемой между оптически прозрачным экраном, выполненным в виде сетки, и распыляемым материалом, образующими полый катод с плазмой повышенной плотности. 1 ил.

Способ катодного распыления, включающий распыление материала катода, выполненного из сплошной и перфорированной пластин, образующих полый катод с плазмой повышенной плотности, и осаждение материала катода на деталь, отличающийся тем, что в качестве перфорированной пластины используют сетку.

| RU, патент, 2000354, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-10—Публикация

1995-02-21—Подача