Изобретение относится к турбомашинам, в частности к устройствам регулирования положения лопаток и лопастей турбомашины, и особенно к механизмам поворота лопаток статора как турбины, так и компрессора.

В газодинамическом тракте турбомашин неизбежно присутствие силовых стоек, которые вызывают неравномерность потока, что в конечном счете может сказаться на надежности размещенных по потоку за стойками узлов. Это обстоятельство на заданных режимах вызывает необходимость изменения угла установки отдельных лопаток или групп лопаток в венце, установленном за упомянутыми стойками.

Такое изменение производится посредством механизмов поворота лопаток.

Известен механизм поворота рабочих лопаток осевой турбомашины (см. описание к а.с. СССР N 1208279, кл. F 01 D 7/00, F 04 D 29/36). Этот механизм содержит на один лопаточный венец два выполненных в виде гаек синхронизирующих кольца размещенных последовательно одно за другим вдоль оси с поворотом в противоположных направлениях. При этом лопатки поворачиваются в одном направлении на заданный угол посредством двух двухзвенных рычагов по одному на каждое кольцо.

Для компенсации возможного их неопределенного положения пары рычагов имеют противоположный излом в зависимости от того, с каким кольцом пара связана.

Сами рычаги соединены с синхронизирующими кольцами поочередно: один комплект с первым кольцом, другой комплект со вторым кольцом посредством продольных штоков разной длины.

В конкретном случае угол установки один для всех лопаток, хотя устройство позволяет иметь разные углы установки для отдельных лопаток или их групп.

Тот факт, что на один лопаточный венец приходится два синхронизирующих кольца, делает конструкцию громоздкой.

Известно устройство механизма поворота лопаток статора осевой турбомашины (см. описание к патенту Франции N 2393812, кл. F 04 D, опубликованное 15.02.65). Оно содержит приводимое силовым цилиндром синхронизирующее кольцо, с которым поворотные лопатки статора взаимосвязаны шарнирами с двухзвенными рычагами. Особенность этого механизма состоит в том, что величина угла установки отдельных лопаток или групп лопаток венца статора турбомашины зависит от конструктивно заданных длин звеньев рычагов. Устройство позволяет при повороте синхронизирующего кольца получить различные углы установки для отдельных лопаток в венце, благодаря чему смягчить неравномерность газодинамического потока.

Следует отметить возможность неопределенного положения рычагов в процессе перекладки углов установки лопаток.

Известен также (см. а.с. N 1337530, кл. F 01 D 9/04) механизм поворота лопаток соплового аппарата для осуществления способа регулирования расхода пара турбины путем изменения угла их установки, увеличивая или уменьшая его для отдельных лопаток венца, вплоть до контактирования одних лопаток венца с соседними и запирания отдельных газодинамических каналов. Механизм по а.с. N 1337530 содержит два одинаковых синхронизирующих кольца, как и в описанном выше. Одно из колец связано с одной частью лопаток венца, а другое - с другой частью того же венца, чередующихся между собой.

Каждая лопатка связана со своим кольцом посредством одного рычага, одним своим концом жестко соединенного с лопаткой. Другим своим концом рычаг посредством цилиндрического пальца взаимосвязан для одной части лопаток с пазом одного синхронизирующего кольца. Для другой части лопаток такой же рычаг своим пазом взаимосвязан со штифтом или пальцем, жестко закрепленным на другом синхронизирующем кольце. Механизм громоздкий, но может обеспечить поворот одной группы лопаток на угол одной заданной величины, а другой группы на угол другой заданной величины.

Благодаря общности решаемой задачи и наличию общих существенных признаков описанное устройство по авторскому свидетельству N 1337530 нами выбрано в качестве прототипа.

В основу изобретения поставлена задача создать механизм поворота лопаток осевой турбомашины, который при использовании единственного синхронизирующего кольца и известных признаков: поворотных рычагов и шарниров, содержало бы средство, позволяющее получить технический результат, заключающийся в том, что в одной ступени для отдельных лопаток или групп лопаток, угол их установки на определенных режимах работы отличен от остальных. Не исключено, что начальный угол установки для всех лопаток ступени одинаков.

Задача решается тем, что в известном механизме поворота лопаток статора осевой турбомашины, содержащем синхронизирующее кольцо, рычаги, каждый из которых одним своим концом жестко закреплен на лопатке, а другим посредством шарнира соединен с синхронизирующим кольцом, произведено усовершенствование.

Усовершенствование заключается в том, что для отдельных лопаток шарниры рычагов закреплены на синхронизирующем кольце со смещением друг относительно друга вдоль продольной оси турбомашины.

Этим достигается технический результат получения для отдельных лопаток своего заданного угла поворота в зависимости от величины указанного продольного смещения.

Указанный технический результат приводит к повышению надежности и долговечности располагающегося далее по потоку лопаточного венца рабочего колеса турбомашины, поскольку предотвращается появление трещин в местах крепления рабочих лопаток в диске благодаря смягчению неравномерности потока за силовыми стойками.

Задача решается более полно, если в механизме поворота лопаток осевой турбомашины по меньшей мере один из указанных шарниров взаимосвязан с продольным выступом, дополнительно закрепленным на синхронизирующем кольце.

Продольный выступ может быть выполнен из более прочного и твердого материала, что одновременно повышает его долговечность и дает возможность использовать более дорогие материалы только на продольных выступах. При этом достигается технический результат возможности изготовить кольцо более узким, чем снизить вес механизма.

Чтобы получить дополнительный технический результат компенсации термических и технологических погрешностей изготовления и сборки, в предлагаемом механизме поворота лопаток-осевой турбомашины на конце указанного выступа выполнен продольный паз, открытый навстречу рычагу, в который введен указанный шарнир. Одновременно достигается и технический результат, заключающийся в повышении технологичности и облегчении изготовления и сборки-разборки устройства.

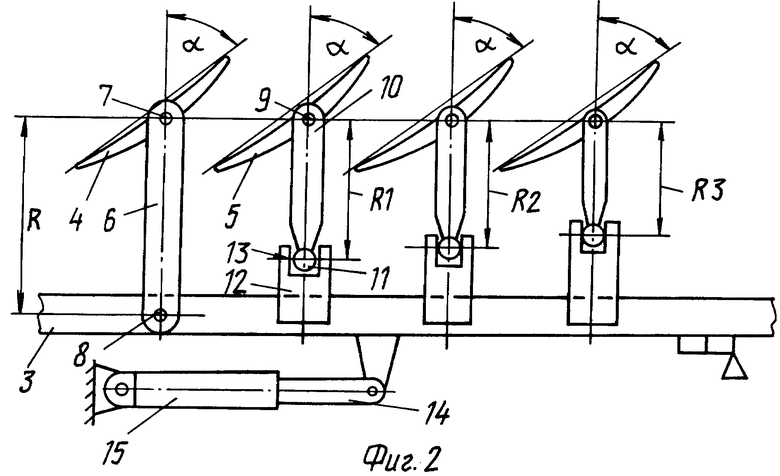

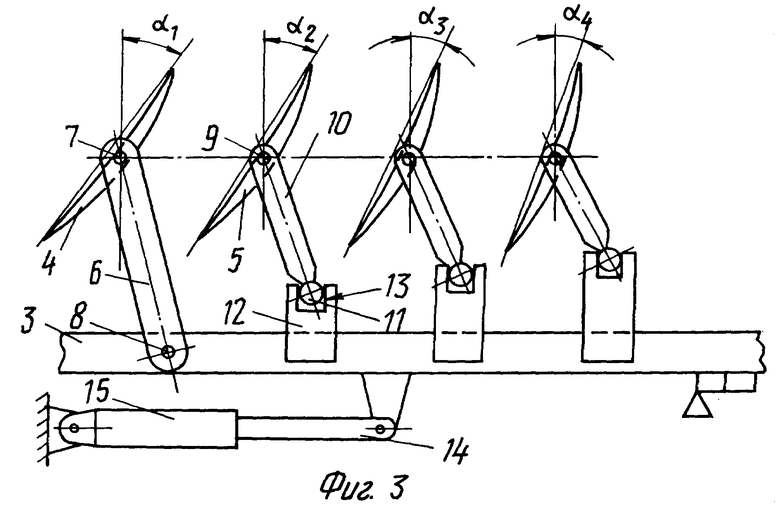

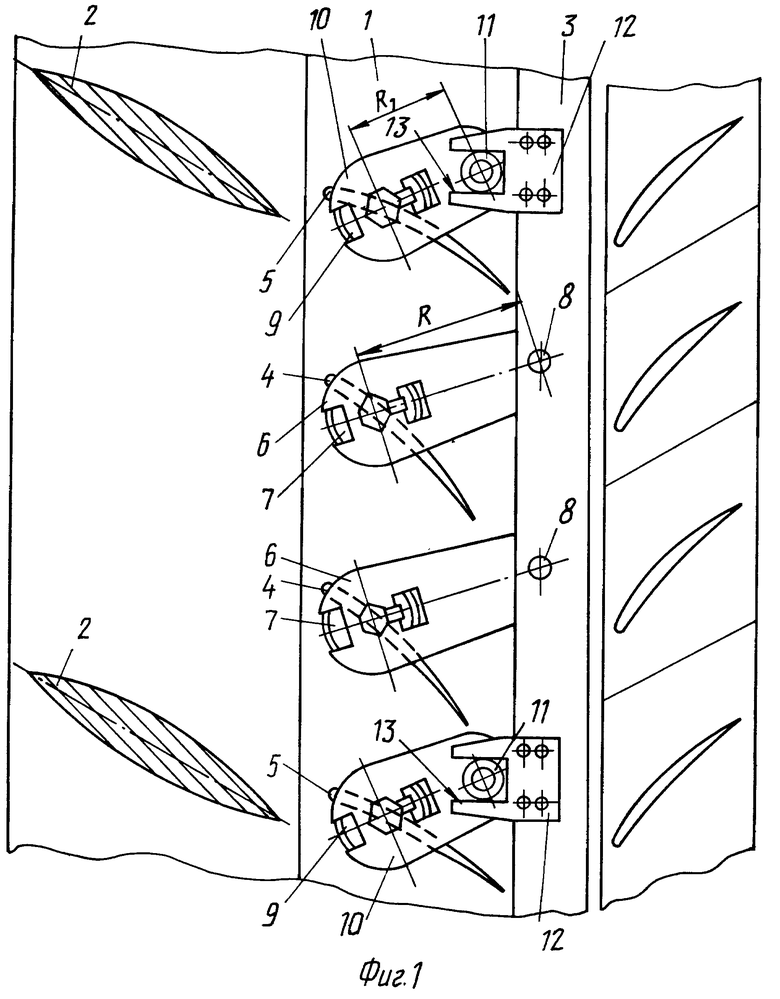

Предлагаемое техническое решение иллюстрируется соответствующими фигурами, где на фиг. 1 представлен общий вид части турбомашины, содержащей силовые стойки, венец поворотных лопаток статора турбомашины и рабочее колесо за указанным венцом; на фиг. 2 показано исходное положение лопаток венца поворотных лопаток статора турбомашины в случае, когда при установке всех рычагов механизма поворота лопаток параллельно продольной оси двигателя, лопатки установлены под одним, одинаковым для всех лопаток, начальным углом установки (R), в том числе для лопаток "затененных" силовыми стойками и взаимосвязанных с продольными выступами, закрепленными на синхронизирующем кольце; на фиг. 3 представлено положение лопаток венца на заданном режиме работы турбомашины, в котором под воздействием силового цилиндра и в зависимости от размещения лопаток относительно силовых стоек величина угла (α1, α2, α3, α4) их установки различна.

В конкретном варианте выполнения предлагаемый механизм поворота лопаток статора турбомашины содержит лопаточный венец 1 статора турбомашины, размещенный за силовыми стойками 2, синхронизирующее кольцо 3, взаимосвязанное с лопаточным венцом 1. Лопатки венца 1 условно можно разделить на по меньшей мере две части. Одна часть этих лопаток 4 установлена вне расположения силовых стоек 2, а другая часть лопаток 5 венца 1 находится в "затенении" стоек 2. При этом упомянутые лопатки 4 взаимосвязаны рычагами 6 непосредственно с синхронизирующим кольцом 3.

Каждый из рычагов 6 одним своим концом жестко соединен с цапфами 7 лопаток 4, а другим своим концом посредством шарнира 8 соединен с синхронизирующим кольцом 1.

Расстояние между осями цапф 7 и шарнира 8 условно обозначено (R).

Лопатки 5 другой части жестко соединены цапфами 9 с одними концами рычагов 10. Другие концы рычагов 10 посредством шарниров 11 взаимосвязаны с выступами 12, благодаря чему радиальные оси шарниров 11 продольно смещены относительно радиальных осей шарниров 8 вдоль продольной оси турбомашины. Вылет выступов 12 зависит от степени "затенения" лопаток 5. От вылета выступов 12 зависит расстояние между осями шарниров 11 и цапф 9 (R1, R2, R3).

Эти выступы 12 жестко закреплены на указанном синхронизирующем кольце 1. Количество лопаток 4 зависит от требований конструкции и газодинамики конкретной турбомашины. Шарниры 11 могут быть введены в продольные пазы 13, выполненные в продольных выступах 12. Продольные пазы 13 открыты в направлении навстречу рычагам 10. Это обеспечивает устройству компенсацию технологических погрешностей и термических перемещений.

Синхронизирующее кольцо 3 описанного механизма поворота лопаток взаимосвязано со штоком 14 силового цилиндра 15.

Устройство работает следующим образом.

В начальном положении, например на режиме запуска, предложенный механизм поворота лопаток статора турбомашины находится в положении как на фиг. 2, т. е. угол установки (α) всех лопаток 4 и 5 одинаков.

На заданном режиме работы турбомашины на силовой цилиндр 15 поступает команда включения. Шток 14 силового цилиндра 15 поворачивает на заданный расчетный угол синхронизирующее кольцо 3. Синхронизирующее кольцо 3 поворачивается совместно с шарнирами 8 рычагов 6 и продольными выступами 12 с установленными в их продольных пазах 13 шарнирами 11 рычагов 10. При этом рычаги 6 за цапфы 7 поворачивают лопатки 4, а рычаги 10 - за аналогичные цапфы 9 - лопатки 5.

Благодаря разнице в продольном размещении осей шарниров 8 и 11 лопатки 4 поворачиваются на один расчетный угол установки, а лопатки 5 - на другие углы установки в соответствии с вылетом каждого выступа 12.

Предлагаемый механизм поворота лопаток статора осевой турбины облегчает и упрощает конструкцию механизма поворота лопаток статора турбомашины, который осуществляет установку на разные углы лопаток разных групп в одном венце, размещенном за силовыми стойками. При этом надежность диска рабочего колеса, например компрессора, повышается благодаря выравниванию газового потока за упомянутым венцом. Это особенно важно ввиду того, что предложенный механизм создан для использования преимущественно в авиационных газотурбинных двигателях.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПОВОРОТА ЛОПАТОК КОМПРЕССОРА | 1989 |

|

RU1630415C |

| СТАТОР ТУРБОМАШИНЫ И СПОСОБ ДЕМОНТАЖА ЕГО ЛОПАТОК | 1983 |

|

RU1306213C |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2002 |

|

RU2241834C2 |

| КЛАПАН ОТСЕЧКИ ВОЗДУХА ДЛЯ ОХЛАЖДЕНИЯ ТУРБИННЫХ ЛОПАТОК | 1989 |

|

RU2037050C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2006 |

|

RU2315868C1 |

| РЕШЕТКА АЭРОДИНАМИЧЕСКИХ ПРОФИЛЕЙ УСТРОЙСТВА РЕВЕРСИРОВАНИЯ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2145672C1 |

| УСТРОЙСТВО ПОВОРОТА НАПРАВЛЯЮЩИХ ЛОПАТОК КОМПРЕССОРА, А ТАКЖЕ СОПЛОВЫХ ЛОПАТОК ТУРБИНЫ | 2005 |

|

RU2300669C1 |

| РАДИАЛЬНО-ТОРЦЕВОЕ КОНТАКТНОЕ УПЛОТНЕНИЕ | 1990 |

|

RU2037704C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2005 |

|

RU2296864C1 |

| УСТРОЙСТВО ПОДВОДА ОХЛАЖДАЮЩЕГО ВОЗДУХА К РАБОЧИМ ЛОПАТКАМ КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2289029C2 |

Изобретение относится к механизмам поворота лопаток статора осевой турбомашины, как турбины, так и компрессора. Механизм содержит одно синхронизирующее кольцо и рычаги, каждый из которых одним своим концом скреплен с лопаткой, а другим концом шарнирно соединен с синхронизирующим кольцом. Новым в механизме является то, что для отдельных лопаток шарниры рычагов закреплены на синхронизирующем кольце со смещением друг относительно друга вдоль продольной оси турбомашины. По меньшей мере один из шарниров размещен на продольном выступе, дополнительно закрепленном на синхронизирующем кольце. На конце выступа выполнен открытый навстречу рычагу продольный паз, в который введен шарнир. Использование изобретения позволяет достичь получения для отдельных лопаток своего заданного угла поворота, чем достигается повышение надежности и долговечности располагающегося ниже по потоку лопаточного венца рабочего колеса турбомашины. 2 з.п.ф-лы, 3 ил.

| Способ регулирования расхода пара турбины и устройство для его осуществления | 1985 |

|

SU1337530A1 |

| Механизм регулирования лопаток нап-РАВляющЕгО АппАРАТА ОСЕВОгО КОМпРЕС-COPA | 1979 |

|

SU819411A1 |

| МЕХАНИЗМ ПОВОРОТА НАПРАВЛЯЮЩИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 1972 |

|

SU453487A1 |

| Преобразователь переменного напряжения в высокое переменное напряжение для реактивной нагрузки | 1981 |

|

SU1001370A1 |

| СПОСОБ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ ПРОДУКТОВ ИЗ ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260552C1 |

| DE 3618331 A, 04.12.89 | |||

| US 3861822 A, 21.01.75. | |||

Авторы

Даты

2000-02-10—Публикация

1996-04-01—Подача