Изобретение относится к способу управления процессом термообработки в установке для получения окатышей, в которой состоящий из окатышей поток материала с задаваемой толщиной слоя и скоростью прохождения пропускают через устройство для термообработки окатышей посредством нагретых газов, причем температура газа и расход газа являются регулируемыми.

В установках для получения окатышей сверхтонкие руды при добавлении воды и наполнителей скатывают в шарообразные образования, так называемые сырые окатыши, затем сушат и, наконец, обжигают при высоких температурах. В способе с подвижной колосниковой решеткой сырые окатыши с прокладкой защитного слоя из обожженных окатышей наносят на подвижную колосниковую решетку и затем транспортируют через зоны сушки, нагрева, обжига и охлаждения печи. В способе в ленточной вращающейся трубчатой печи обжиг окатышей происходит во вращающейся трубчатой печи. В обоих способах термообработку окатышей производят с газообразным теплоносителем (воздухом), который нагревают путем сжигания топлива и в смысле возможно оптимального использования тепла в зависимости от температуры распределяют по различным зонам печи.

В основе изобретения лежит задача достижения оптимального управления процессом термообработки в установке для получения окатышей, причем желаемое качество обожженных окатышей должно достигаться при минимальном использовании топлива и выбросе отработавших газов.

Согласно изобретению эта задача решается тем, что в способе названного выше вида в математической модели нагрева слоя вычисляют распределение температуры в слое окатышей на основе существенных для нагрева окатышей заданных и измеренных переменных процесса, как, в частности, температура газа до и после прохождения слоя окатышей, давление газа, скорость прохождения окатышей, толщина слоя, размер зерен окатышей, плотность укладки окатышей и/или влажность окатышей, что вычисленное распределение температуры сравнивают с определенным на основе качественных требований к окатышам после их термообработки желаемым оптимальным распределением температуры и что посредством алгоритма оптимизации на основе математической модели в зависимости от отклонения между вычисленным на модели распределением температуры и желаемым оптимальным распределением температуры вычисляют заданные значения для устройств регулирования, которыми управляются исполнительные элементы для воздействия на процесс в смысле минимизации отклонения.

Существенным для оптимальной термообработки окатышей является распределение температуры в слое окатышей, которое предпочтительно вычисляют как по длине потока материала, так и по толщине слоя. Это распределение температуры вычисляют посредством математической модели на основе задаваемых заранее переменных процесса, как, например, толщина слоя, и измеренных переменных процесса, как, например, температура газа после прохождения слоя окатышей, причем модель имитирует процесс термообработки. Если вычисленное распределение температуры, то есть распределение температуры, которое получалось бы на основе актуального управления процесса, отклоняется от желаемого оптимального с точки зрения требований к качеству окатышей распределения температуры, посредством алгоритма оптимизации с привлечением математической модели вычисляют новые заданные значения для регулирующих процесс устройств регулирования, то есть отдельных регуляторов, например, для регулирования подачи топлива или расхода газа в отдельных зонах печи. При этом вычисление новых заданных значений производят таким образом, что регулирование процесса с новыми заданными значениями ведет к таким изменениям измеренных переменных процесса, которые обуславливают уменьшение и при продолжающемся ходе процесса минимизацию отклонения между вычисленным в математической модели ходом температуры и заданным оптимальным ходом температуры.

При оптимальном ходе температуры в слое окатышей получается также желаемое оптимальное качество обожженных окатышей. Чтобы можно было непрерывно информировать пользователя установкой для получения окатышей об ожидаемом качестве окатышей, предпочтительным образом в последующей математической модели в зависимости от вычисленного распределения температуры в слое окатышей и параметров химического состава окатышей вычисляют заранее их качество, в частности прочность, после процесса термообработки.

В противоположность этому дополнительную математическую модель можно использовать для того, чтобы на основе желаемого оптимального качества обожженных окатышей определять оптимальный ход температуры в слое окатышей и задавать для управления процессом термообработки. Для этого предусмотрено, что качество окатышей, вычисленное в дальнейшей математической модели в зависимости от актуальных переменных процесса и результирующегося отсюда хода температуры в слое окатышей, сравнивают с желаемым оптимальным качеством и в зависимости от отклонения качества определяют желаемый оптимальный ход температуры в слое окатышей.

Как уже упомянуто, математическая модель имитирует процесс термообработки в установке для получения окатышей. Для того, чтобы это моделирование было по возможности точным, математическую модель и/или дополнительную математическую модель в зависимости от отклонений между полученными в рамках вычислительных процессов вычисленными величинами и соответствующими измеренными переменными процесса адаптивно согласуют с реальным ходом процесса в направлении минимизации этих отклонений. Так предусмотрено, что в рамках адаптации математической модели заданную, то есть вначале предварительно вычисленную плотность укладки окатышей подвергают коррекции в зависимости от расстояния между местами, в которых измеряют температуру газа после прохождения слоя окатышей, и местами, в которых вычисленная температура газа после прохождения слоя окатышей имеет соответственно то же самое значение, что и измеренная температура газа.

Управление процессом термообработки в установке для получения окатышей посредством математической модели производят предпочтительно из уровня обслуживания и наблюдения системы управления процессом для установки для получения окатышей. При этом оптимированный через уровень обслуживания и наблюдения системы управления процессом процесс термообработки регулируют в ориентированном на процесс уровне системы управления процессом на основе упрощенных модельных предположений в направлении стабилизации желаемого заданного распределения температуры в слое окатышей.

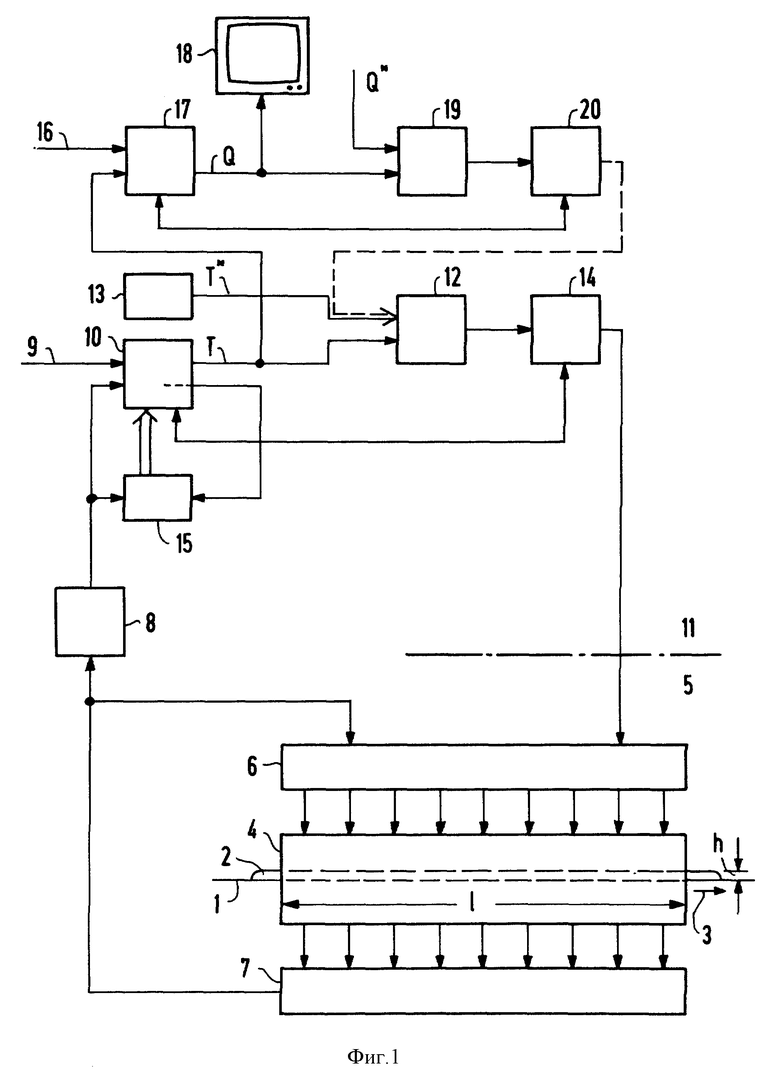

Для дальнейшего пояснения изобретения ниже делается ссылка на фигуры чертежа, на которых, в частности, показано:

фиг. 1 - блок-схема системы управления процессом для управления установкой для получения окатышей в соответствии со способом согласно изобретению;

фиг. 2 - пример для хода температуры газа после прохождения слоя окатышей по длине установки для получения окатышей.

Фиг. 1 показывает схематически подвижную колосниковую решетку l, которая покрыта слоем окатышей 2 с задаваемой толщиной слоя и транспортирует этот слой 2 в направлении стрелки 3 через устройство 4 для термообработки окатышей. В не показанных здесь следующих друг за другом зонах устройства 4 окатыши последовательно сушат подогревают, обжигают посредством нагретого газа и затем охлаждают посредством охлаждающего газа. При этом нагретый после прохождения через слой окатышей 2 охлаждающий газ привлекают для сушки и предварительного подогрева окатышей и после нагрева путем сжигания топлива используют для обжига или прожарки окатышей.

Процесс термообработки в устройстве 4 регулируют в ориентированном на процесс уровне 5 системы управления процессом посредством устройства регулирования 6, которое содержит множество отдельных регуляторов для регулирования температуры газа и расхода газа в отдельных зонах устройства 4. Устройство регулирования 6 получает необходимые для процесса регулирования измерительные значения переменных процесса от устройства измерения и сбора данных 7, которое содержит между прочим множество измерительных датчиков для измерения температуры газа до и после прохождения слоя окатышей 2 и давления газа.

Из измеренных переменных процесса заданное количество существенных для нагрева окатышей переменных процесса подводят к устройству 8, в котором производят статистическую первичную обработку измеренных переменных процесса, а также вычисление переменных процесса, которые не могут быть измерены непосредственно, в зависимости от других переменных процесса. Таким образом, предварительно обработанные измеренные переменные процесса вместе с другими, задаваемыми через вход 9 переменными процесса, как, например, предварительно вычисленная толщина слоя, подводят к математической модели 10 нагрева слоя, которая расположена на уровне 11 обслуживания и наблюдения системы управления процессом. Математическая модель 10 вычисляет распределение температуры T как по длине l слоя окатышей 2 внутри устройства термообработки 4, так и по толщине слоя h, причем вычисление распределения температуры производят индивидуально для каждой отдельной зоны, в частности зоны сушки, нагрева, обжига и охлаждения устройства термообработки 4. Вычисленное на основе заданных и измеренных переменных процесса распределение температуры T в слое окатышей 2 сравнивают в устройстве сравнения 12 с желаемым оптимальным распределением температуры T*, которое отложено в форме таблицы в накопителе 13. Как еще будет пояснено ниже, оптимальное распределение температуры T* может вычисляться альтернативно из желаемого качества обожженных окатышей. В зависимости от отклонения между вычисленным для мгновенного состояния процесса распределением температуры T и заданным оптимальным распределением температуры T* посредством алгоритма оптимизации 14, при необходимости, с обращением к математической модели 10, заново вычисляют заданные значения для регуляторов в устройстве регулирования 6 и подводят к ним. Новое вычисление заданных значений происходит при этом таким образом, что вычисленное математической моделью 10 на основе изменяющихся за счет регулирования процесса с новыми заданными значениями переменных процесса распределение температуры T приближается к заданному оптимальному распределению температуры T*, причем отклонение между вычисленным распределением температуры T и заданным оптимальным распределением температуры T* минимизируют во время протекания процесса.

Для адаптации математической модели 10 к реальному ходу процесса полученные математической моделью 10 в рамках вычислительных операций вычисленные величины сравнивают с соответствующими измеренными переменными процесса в алгоритме адаптации 15, причем в зависимости от определенных отклонений модельные параметры математической модели 10 адаптивно изменяют в смысле минимизации этих отклонений.

Вычисленное математической моделью 10 распределение температуры T вместе с поданными через вход 16 параметрами о химическом составе окатышей подводят к дальнейшей математической модели 17, которая предварительно вычисляет отсюда качество Q окатышей после процесса термообработки, в частности их прочность. Полученную таким образом информацию о качестве визуализируют для потребителя установки для получения окатышей на индикаторном устройстве 18.

Отложенное в накопителе 13 желаемое оптимальное распределение температуры T* может быть альтернативно вычислено на основе дальнейшей математической модели 17 таким образом, что заранее вычисленное дальнейшей математической моделью 17 качество Q окатышей сравнивают в устройстве сравнения 19 с желаемым оптимальным качеством окатышей Q* и определяют желаемое оптимальное распределение температуры T* в зависимости от отклонения качества посредством обращающегося к дальнейшей математической модели 17 алгоритма 20.

Фиг. 2 показывает пример для адаптации математической модели 10 в зависимости от вычисленного по длине l устройства термообработки 4 распределения температуры T1 выходящих из слоя 2 окатышей газов и соответствующего измеренного распределения температуры T2. Если по длине l устройства термообработки 4 получается сдвиг ΔL между обоими распределениями температуры T1 и T2, то это свидетельствует о том, что вычисленное заранее, подведенное через вход 9 к модели 10 значение для плотности укладки ε1 окатышей в слое 2 не было корректным. В рамках адаптации модели поэтому новое значение ε2 для плотности укладки определяют согласно зависимости

(l-ε2)/ε

причем L2 означает место элемента измерения температуры в одной из зон термообработки устройства 4 и L1 означает место, в котором вычисленное распределение температуры T1 имеет то же самое значение, что и измеренное значение в месте L2.

Изобретение относится к промышленной переработке рудного сырья. Технический результат заключается в повышении качества продукции, который достигается за счет того, что в установке для получения окатышей состоящий из окатышей поток материала с задаваемой толщиной слоя проходит через устройство для термообработки окатышей. Для управления процессом термообработки в математической модели вычисляют распределение температуры (Т) в слое окатышей на основе существенных для нагрева окатышей переменных процесса. Вычисленное распределение температуры (Т) сравнивают с определенным на основе качественных требований к окатышам после термообработки оптимальным распределением температуры (Т*). Посредством алгоритма оптимизации в зависимости от отклонения между вычисленным распределением температуры (Т) и оптимальным распределением температуры (Т*) вычисляют заданные значения для регуляторов, которыми управляются исполнительные элементы, воздействующие на процесс для минимизации отклонения. 7 з.п.ф-лы, 2 ил.

| Бережной Н.Н | |||

| и др | |||

| Производство железорудных окатышей | |||

| - М.: Недра, 1987, с.52, 69 - 72, 128 и 130 | |||

| US 4982347, 01.01.91 | |||

| US 4975827, 04.12.90. |

Авторы

Даты

2000-02-10—Публикация

1996-03-20—Подача