Настоящее изобретение относится к способу управления для расположенной перед участком охлаждения чистовой линии клетей для прокатки горячекатаной металлической полосы.

Из DE 19963186 A1 известен способ управления для участка охлаждения, перед которым расположена чистовая линия клетей для прокатки горячекатаной металлической полосы. В этом способе управления при входе горячекатаной полосы на участок охлаждения регистрируют точки полосы и их начальные температуры и индивидуально присваивают зарегистрированным точкам полосы заданные температурные характеристики. Точки полосы, их начальные температуры и их заданные температурные характеристики подводят к модели для участка охлаждения. Точки полосы прослеживают при прохождении ими участка охлаждения. На участке охлаждения горячекатаную полосу подвергают температурным воздействиям посредством устройств температурного воздействия. Прослеживания пути и температурные воздействия также подводят к модели. Модель определяет ожидаемые в реальном масштабе времени действительные температуры зарегистрированных точек полосы и присваивает их точкам полосы. За счет этого для каждой точки полосы в каждый момент времени имеется в распоряжении температура в качестве функции толщины полосы. Кроме того, на основе заданных температурных характеристик, присвоенных зарегистрированным точкам полосы, и ожидаемых действительных температур она определяет управляющие величины для устройств температурного воздействия и подводит к ним управляющие величины. Температурный режим служит, в частности, для направленного регулирования свойств материала и структуры металлической горячекатаной полосы. Как правило, температурный режим при этом реализуют таким образом, чтобы возможно хорошо достигалась заранее определенная температурная характеристика при смотке на выходе участка охлаждения.

Чистовые линии клетей, подобные чистовым линиям клетей, упомянутым в DE 19963186 A1, также являются широко известными. Они эксплуатируются, как правило, - под управлением таблицы прокатки - таким образом, что в конце чистовой линии клетей достигаются заданные конечные размеры и заданная конечная температура прокатки металлической полосы. Также и прокатка оказывает влияние на свойства материала, в частности, на структурные свойства горячекатаной полосы.

В уровне технике основой регулирования чистовых линий клетей являются в большинстве случаев настроечные вычисления, посредством которых вычисляют заранее отдельные сегменты полосы без прямого временного отношения к протеканию событий на участке охлаждения. С помощью измеренной конечной температуры прокатки и заранее вычисленного воздействия скорости полосы на конечную температуру прокатки скорость полосы чистовой линии клетей варьируют посредством пропорционально-интегрального регулятора или другого классического регулирования. Охлаждение между отдельными клетьми чистовой линии клетей регулируют только предварительно.

Чем выше требования к металлической горячекатаной полосе, тем точнее должны соблюдаться условия технологического процесса, между прочим температурный режим. Это справедливо совсем особенно для так называемых новых материалов, как, например, многофазных сталей, трипсталей (стали с деформационным фазовым превращением) и тому подобное. Дело в том, что эти материалы требуют точно определенной термообработки, то есть задания и контроля температурного режима.

Задачей настоящего изобретения является поэтому указание реализуемого простым образом способа управления, посредством которого можно обеспечивать соблюдение желаемого температурного режима также на расположенной перед участком охлаждения чистовой линии клетей.

Задача решается способом управления для расположенной перед участком охлаждения чистовой линии клетей для прокатки металлической горячекатаной полосы,

- причем самое позднее при входе горячекатаной полосы в чистовую линию клетей регистрируют точки полосы и по крайней мере их начальные температуры,

- причем точки полосы и начальные температуры в качестве действительных температур подводят к модели для чистовой линии клетей,

- причем точки полосы прослеживают на их пути через чистовую линию клетей,

- причем горячекатаную полосу подвергают в чистовой линии клетей температурным воздействиям,

- причем прослеживания пути и температурные воздействия также подводят к модели,

- причем моделью на основе действительных температур в реальном масштабе времени определяют ожидаемые действительные температуры зарегистрированных точек полосы и присваивают их зарегистрированным точкам полосы в качестве новых действительных температур.

Описывающая энергосодержание величина может представлять собой альтернативно температуру или энтальпию металлической горячекатаной полосы.

Если после выхода точек ленты из чистовой линии клетей регистрируют их конечные температуры, сравнивают зарегистрированные конечные температуры с определенными с помощью модели ожидаемыми конечными температурами и определяют с помощью сравнения по крайней мере один поправочный коэффициент для модели, то модель является простым образом адаптируемой к действительному поведению чистовой линии клетей.

Если зарегистрированным точкам полосы присваивают заданные значения для описывающей энергосодержание величины и подводят к модели, моделью дополнительно к ожидаемым действительным температурам определяют функциональные зависимости ожидаемых действительных температур от поправочного коэффициента, и ожидаемые действительные температуры уже зарегистрированных точек полосы корректируют с помощью поправочного коэффициента, то ожидаемые действительные температуры уже зарегистрированных точек полосы являются легко корректируемыми, в частности, без дальнейших вычислений на модели.

Если моделью на основе присвоенных зарегистрированным точкам полосы заданных значений и ожидаемых действительных температур определяют управляющие величины для устройств температурного воздействия, посредством которых может подвергаться воздействию без деформации действительная температура горячекатаной полосы, и подводят управляющие величины к устройствам температурного воздействия, то возможным является также нацеленный температурный режим горячекатаной полосы.

Если по крайней мере одну из управляющих величин сравнивают с заданным значением управляющей величины и с помощью сравнения определяют значение коррекции для скорости горячекатаной полосы, то можно простым образом устанавливать управляющую величину таким образом, чтобы соответствующее устройство температурного воздействия эксплуатировалось в среднем диапазоне управления. Тем самым, в частности, легко можно посредством устройства температурного воздействия выравнивать кратковременно появляющиеся температурные колебания.

В возможной форме выполнения способа управления для регулирования свободного от деформации температурного воздействия внутри чистовой линии клетей привлекают исключительно изменение скорости прокатки.

Управляющие величины можно определять, например, таким образом, что отклонение ожидаемых для точек полосы действительных температур от заданной местной температуры по крайней мере в одном месте чистовой линии клетей минимируется. В некоторых случаях за счет этого можно простым образом регулировать свойства материала горячекатаной полосы. Это справедливо, в частности, тогда, если место лежит между двумя прокатными клетями чистовой линии клетей и в горячекатаной полосе при местной температуре происходит фазовое превращение. Посредством соответствующего изобретению способа управления при этом возможно обеспечивать это также тогда, когда в этом месте не происходит регистрации действительной температуры горячекатаной полосы.

Заданные значения могут быть одинаковыми для всех точек полосы. Предпочтительным образом, однако, они присвоены точкам полосы индивидуально.

Заданные значения могут быть только отдельными значениями, к которым следует стремиться в определенных местах или в определенные времена, то есть специфичными по месту или по времени. Предпочтительно, однако, они образуют характеристику заданного значения.

Если посредством модели производят также определение фазовых составляющих соответствующих точек полосы, то возможным является еще лучшее моделирование поведения горячекатаной полосы.

Если способ управления выполняют тактированно, то он является реализуемым особенно просто. При этом такт составляет, как правило, величину между 0,1 и 0,5 с, обычно 0,2 до 0,3 с.

Соответствующий изобретению замысел управления может быть при необходимости, расширен. В частности, является возможным, что им управляется также по крайней мере одна расположенная перед или после чистовой линии клетей установка, например черновая линия клетей, печь, установка нерерывной разливки или участок охлаждения. Тем самым на практике может быть реализован единственный, непрерывный, общий способ управления, начиная от производства плоской заготовки (сляба) или, соответственно, нагрева плоской заготовки до намотки готовой горячекатаной полосы. Также модель может быть выполнена выходящей за пределы чистовой линии клетей.

Дальнейшие преимущества и подробности следуют из последующего описания примера выполнения в связи с чертежами. При этом в принципиальном представлении:

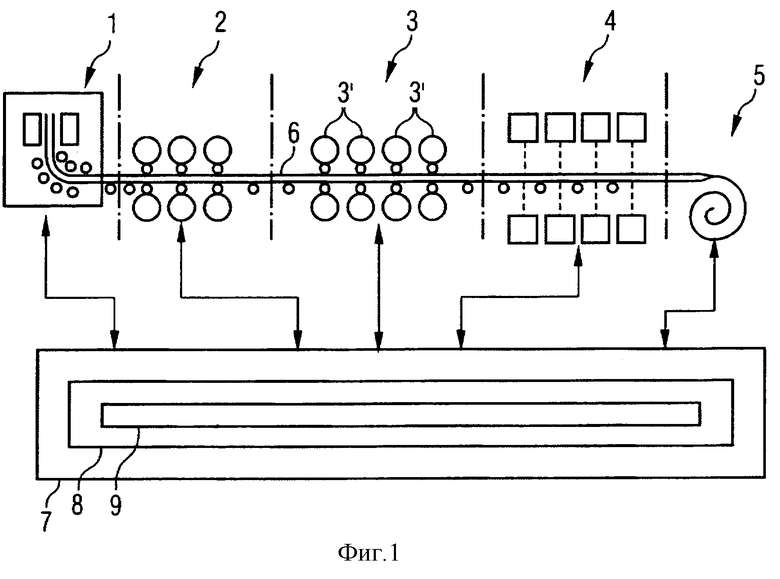

на Фиг.1 показана установка для производства металлической горячекатаной полосы,

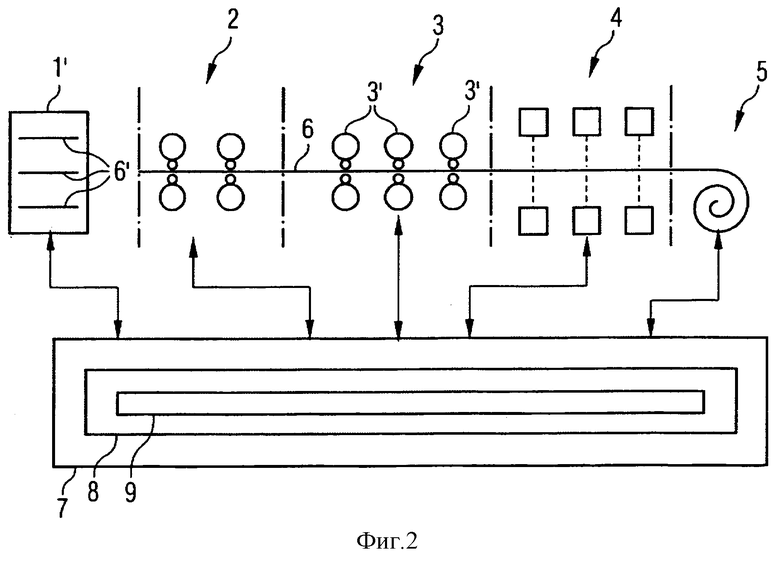

на Фиг.2 - другая установка для производства металлической горячекатаной полосы,

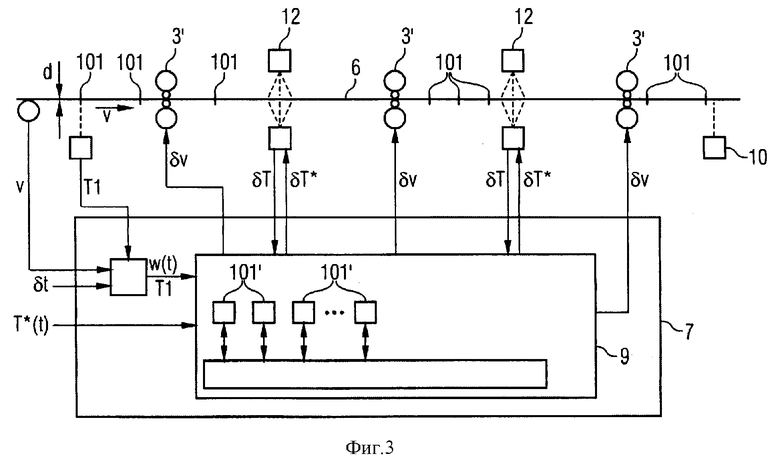

на Фиг.3 - чистовая линия клетей,

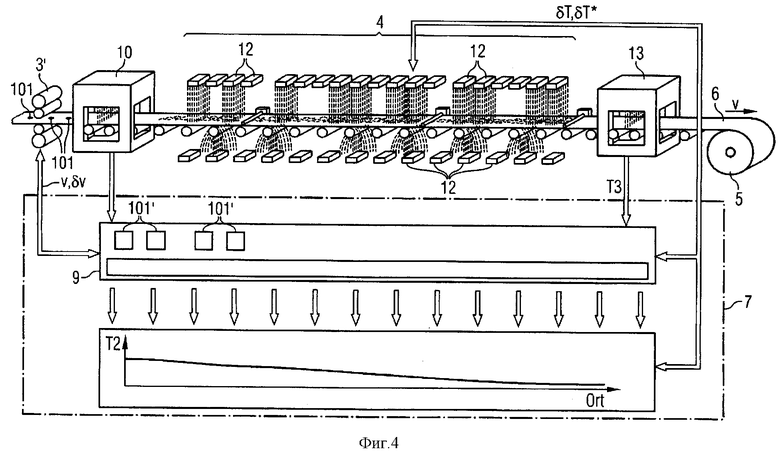

на Фиг.4 - участок охлаждения и

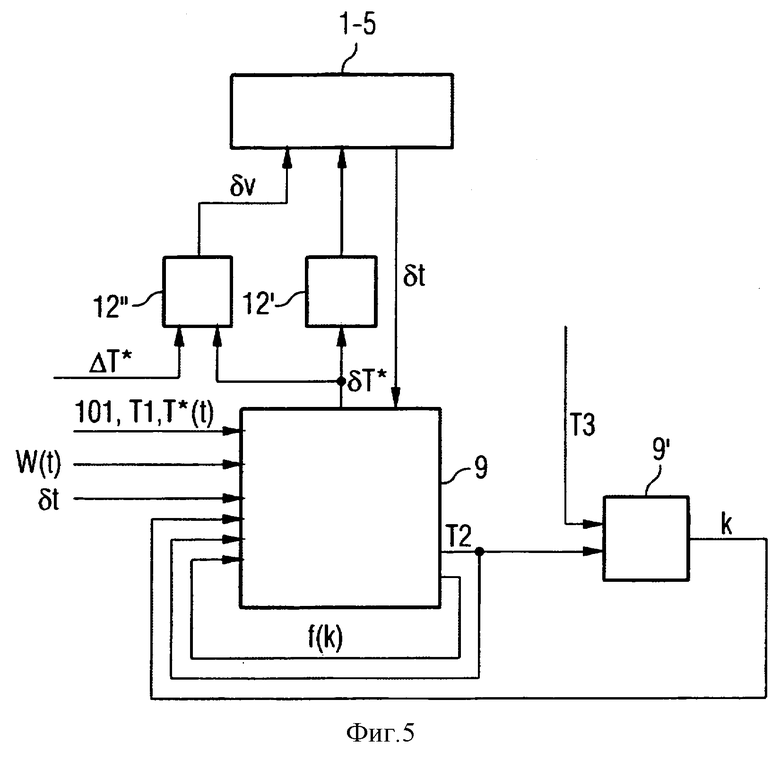

на Фиг.5 - структурная схема модели.

Согласно Фиг.1 установка для производства стальной горячекатаной полосы 6 содержит установку для непрерывной разливки 1, черновую линию прокатных клетей 2, чистовую линию клетей 3 и участок охлаждения 4. После участка охлаждения 4 расположена моталка 5. Ею наматывается горячекатаная полоса 6, изготовленная установкой для непрерывной разливки 1, прокатанная в линиях клетей 2 и 3 и охлажденная на участке охлаждения 4.

Установка в целом управляется посредством единого способа управления, который выполняется вычислительным устройством в реальном масштабе времени 7. Для этого вычислительное устройство в реальном масштабе времени 7 связано с точки зрения техники управления с отдельными компонентами 1-5 установки для производства стальной горячекатаной полосы 6. Кроме того, оно программировано управляющей программой 8, на основе которой оно выполняет способ управления.

Управляющая программа 8 содержит между прочим - предпочтительно общую - физическую модель 9. Она реализована таким образом в вычислительном устройстве в реальном масштабе времени 7. Вычислительное устройство в реальном масштабе времени 7 может содержать одну вычислительную машину или несколько вычислительных машин, в частности, управляющих вычислительных машин. Посредством общей модели 9 моделируют по крайней мере поведение чистовой линии клетей 3 и участка охлаждения 4, предпочтительно также поведение черновой линии прокатных клетей 2 и установки для непрерывной разливки 1.

Фиг.2 показывает подобную установку, как и Фиг.1. В отличие от Фиг.1, однако, перед черновой линией прокатных клетей 2 расположена не установка для непрерывной разливки 1, а вместо этого печь 1', в которой предварительно нагревают подлежащие прокатке плоские заготовки 6'. Также и в случае установки согласно Фиг.2, однако, происходит непрерывное управление посредством вычислительного устройства в реальном масштабе времени 7.

Согласно Фиг.1 и 2 чистовая линия клетей 3 содержит множество прокатных клетей 3'. Это, однако, не является обязательным. В частном случае чистовая линия клетей 3 может содержать только одну единственную прокатную клеть 3'. Это справедливо, в частности, тогда, когда посредством установки непрерывной разливки 1 согласно Фиг.1 уже производят литье, близкое к конечным размерам, то есть горячекатаная полоса 6 может быть прокатана за один единственный проход до своего конечного размера.

Фиг.3 и 4 теперь показывают схематически общий способ управления для чистовой линии клетей 3 и участка охлаждения 4. Разделение на две фигуры произведено при этом только ради наглядности.

В частности, модель 9 является общей (по крайней мере) для чистовой линии клетей 3 и участка охлаждения 4. Также место для измерения промежуточной температуры 10, которое согласно Фиг.3 расположено на выходном конце чистовой линии клетей 3, является идентичным с местом для измерения температуры 10 на входе участка охлаждения 4 согласно Фиг.4. По этой причине место для измерения температуры на Фиг.4 также снабжено одинаковой ссылочной позицией, как и на Фиг.3.

Согласно Фиг.3 при входе горячекатаной полосы 6 в чистовую линию клетей 3 посредством места для измерения начальной температуры 11 во временном такте δt регистрируют соответственно точку полосы 101 и по крайней мере ее начальную температуру Т1 и присваивают соответствующим модельным точкам 101'. При необходимости можно регистрировать также другие величины, например толщину полосы d, и подводить к модели 9. Временной такт δt лежит, как правило, между 0,1 и 0,5 с, обычно при 0,2 до 0,3 с. Вследствие тактированной регистрации точек полосы 101 и их начальных температур Т1 способ управления в целом выполняют тактированно.

Точки полосы 101 и их начальные температуры Т1 подводят к общей модели 9. Начальные температуры Т1 при этом определяют внутри модели 9 прежде всего действительные температуры Т2. Точкам полосы 101 далее присваивают индивидуально заданные значения Т* для описывающей энергосодержание величины, которые также подводят к модели 9. Заданные значения Т* для описывающей энергосодержание величины могут быть, например, временными характеристиками заданной температуры T*(t).

Наконец, к вычислительному устройству в реальном масштабе времени 7 подводят еще начальную скорость прокатки v, а также - явно или неявно - вызванные отдельными клетьми 3' чистовой линии клетей 3 обжатия за один проход.

На основе обжатий за проход и известной конфигурации из начальной скорости прокатки v можно определить скорость после соответственно расположенных далее клетей 3' и на участке охлаждения 4. Тем самым является также возможным прослеживание пути точек полосы 101 при прохождении через чистовую линию клетей 3 и участок охлаждения 4. Вычисляемое таким образом прослеживание пути W(t) также подводят к модели 9, где его присваивают соответствующим точкам модели 101'.

Во время временного такта δt между регистрацией двух точек полосы 101 моделью 9 определяют ожидаемые в реальном масштабе времени действительные температуры Т2 зарегистрированных точек полосы 101, то есть для всех точек полосы 101, которые находятся в этот момент времени в чистовой линии клетей 3 или на участке охлаждения 4. Определенные действительные температуры Т2 присваивают соответствующим точкам модели 101' в качестве новых действительных температур Т2. Это особенно отчетливо следует из Фиг.5, согласно которой ожидаемые действительные температуры Т2 снова подводят к модели 9 в качестве входных величин.

С каждым временным тактом δt таким образом генерируют новую точку модели 101', которой присваивают зарегистрированную мгновенно в месте для измерения начальной температуры 11 действительную температуру Т1 в качестве действительной температуры Т2. Точку модели 101' прослеживают с временным тактом δt на пути в чистовой линии клетей 3 и на участке охлаждения 4. Ее ожидаемую действительную температуру Т2 актуализируют при этом моделью 9. Когда соответствующая точка полосы 101 достигает мест для измерения 10, 13, могут происходить проверка и коррекция модели 9. Если соответствующая точка полосы 101 покидает участок охлаждения 4, точку модели 101' стирают. Далее моделью 9 определяют дополнительно функциональные зависимости f(k) (новых) действительных температур Т2 от поправочного коэффициента k.

Горячекатаную полосу 6 подвергают в чистовой линии клетей 3 и на участке охлаждения 4 температурным воздействиям δТ. Например, посредством устройств для температурных воздействий 12 на горячекатаную полосу 6 наносят жидкую или газообразную охлаждающую среду (например, воду или воздух). Температурные воздействия δТ подводят также к модели 9 и, само собой разумеется, учитывают при определении действительных температур Т2. Как видно из Фиг.3, при этом также между прокатными клетьми 3' расположены охлаждающие устройства 12.

Другой возможностью для свободного от деформации температурного воздействия на горячекатаную полосу 6 является скорость прокатки v. Также ее подводят к модели 9.

Наконец, горячекатаную полосу 6, как таковую, нагревают еще посредством прокатки в прокатных клетях 3'. Характеристические величины также для этого, например потребляемую мощность прокатных клетей 3' и температуры их рабочих валков, подводят к модели 9. Определение ожидаемых действительных температур Т2 происходит в модели 9 за счет решения одноразмерного, нестационарного уравнения теплопроводности. При математическом описании таким образом исходят из уравнения теплопроводности для изолированного прутка, который только в начале и на конце - соответственно верхней и нижней стороне горячекатаной полосы 6 - осуществляет теплообмен с окружающей средой. Таким образом предполагается, что теплопроводность в полосе в продольном и поперечном направлении исчезает или является пренебрежимо малой. Этот подход к решению и также его решения являются привычными для любого специалиста. Тем самым для каждой точки полосы 101 в любой момент времени имеется в распоряжении (ожидаемая) действительная температура Т2 в качестве функции толщины ленты.

Моделью 9 затем на основе заданных значений Т* для точек полосы 101 и их ожидаемых действительных температур Т2 определяются управляющие величины δТ* для устройств для температурных воздействий 12. Управляющие величины δТ* подводят к устройствам для температурных воздействий 12 согласно Фиг.5 через подчиненные регуляторы 12'. Регуляторы 12' выполнены, как правило, в виде регуляторов с прогнозированием 12', в частности, тогда, когда на конце участка охлаждения 4 должна устанавливаться определенная конечная температура горячекатаной полосы 6.

При необходимости регистрацию начальных температур Т1 можно также производить раньше, например, при входе в черновую линию прокатных клетей 2. Тогда определение ожидаемых действительных температур Т2 должно производиться, само собой разумеется, с этого места и с этого момента времени.

Пока первая зарегистрированная точка полосы 101 не достигнет места для измерения температуры 10, 13, которое расположено между чистовой линией клетей 3 и моталкой 5, управление температурным режимом производят посредством модели 9 и вычислительного устройства в реальном масштабе времени 7. Посредством модели 9 можно вычислять, следовательно, только ожидаемую действительную температуру Т2. Контроль того, совпадает ли ожидаемая на основе модельного вычисления действительная температура Т2 с фактической температурой полосы Т3, не является возможным.

Если, однако, первая точка полосы 101 достигает, например, места для измерения конечной температуры 13, то в этом месте можно регистрировать фактическую действительную температуру Т3, то есть при выходе из участка охлаждения 4 и таким образом, в частности, также после выхода из чистовой линии клетей 3. Эту конечную температуру Т3 можно сравнивать определителем поправочного коэффициента 9' с вычисленной на основе модели 9, ожидаемой для этого момента времени конечной температурой Т2. На основе сравнения тогда может быть определен поправочный коэффициент k для модели 9. Также определение поправочного коэффициента k является известным для специалистов, например, из уже упомянутого DE 19963186 A1. Ожидаемые действительные температуры Т2 для новых подлежащих регистрации точек полосы 101 таким образом можно сразу определять с помощью соответственно согласованной и откорректированной модели 9. Так как далее для уже зарегистрированных точек полосы 101 уже были ранее определены функциональные зависимости f(k) ожидаемых действительных температур Т2 от поправочного коэффициента k, можно также ожидаемые действительные температуры Т2 для уже зарегистрированных точек полосы 101 простым образом корректировать с помощью поправочного коэффициента k.

Как уже упомянуто, при форме выполнения согласно Фиг.3 и 4 также между чистовой линией клетей 3 и участком охлаждения 4 расположено место для измерения промежуточной температуры 10. Тем самым уже при достижении места для измерения промежуточной температуры 10 является возможным регистрировать действительную температуру Т3 горячекатаной полосы 6. Тем самым уже возможна коррекция модели 9, а также вычисленных ранее ожидаемых действительных температур Т2. В общем случае справедливо, что каждое измерение действительной температуры Т3 может быть привлечено для адаптации модели 9 или, соответственно, для определения или коррекции по крайней мере одного поправочного коэффициента k для модели 9.

При известных обстоятельствах даже возможно относительно адаптации модели производить полное разделение между частичной моделью для чистовой линии клетей 3 и частичной моделью для участка охлаждения 4. Посредством зарегистрированного в месте для измерения промежуточной температуры 10 действительной температуры Т3 можно производить предварительное определение поправочного коэффициента k для возможной частичной модели участка охлаждения 4. Это, однако, является второстепенным. Решающим является, что в рамках модели 9 вычисление температур Т2 для точек полосы 101 происходит уже при прохождении через чистовую линию клетей 3 и передается дальше на участок охлаждения 4. За счет этого можно особенно простым образом реализовывать непрерывное моделирование для чистовой линии клетей 3 и участка охлаждения 4. На основе непрерывного моделирования дальше простым образом можно реализовывать также общий способ управления для чистовой линии клетей 3 и участка охлаждения 4, при необходимости, также для других частей установки 1, 1' и/или 2.

Подведенные к устройствам температурного воздействия 12 управляющие величины δТ* дополнительно сравнивают в регуляторе скорости 12" с заданными управляющими величинами ΔT*. На основе сравнения определяют значение коррекции δv для конечной скорости прокатки v. Тем самым простым образом возможно, эксплуатировать устройства температурного воздействия 12 в среднем диапазоне регулирования. Определение значения коррекции δv при этом производят, само собой разумеется, с учетом остальных производственных условий и расчета установки, а также действующей программы прокатки. Коррекция скорости прокатки v служит тем самым для выравнивания долговременных и глобальных эффектов, в то время как через управляющие величины δТ* могут быть отрегулированы кратковременные и локальные эффекты. Для регулирования свободного от деформации температурного воздействия внутри чистовой линии клетей 3 даже является возможным варьировать исключительно начальную скорость прокатки v.

Заданные значения Т* задают, как правило, в виде функций времени t, то есть в виде временных характеристик заданной температуры Т*(t). Возможным, однако, является также задавать характеристики заданной температуры Т* в виде функций от места. В этом случае проведение охлаждения горячекатаной полосы 6 производят посредством модели 9 и вычислительного устройства в реальном масштабе времени 7 таким образом, что отклонение ожидаемых действительных температур Т2 для точек полосы 101 минимируют, начиная с определенной температуры места по крайней мере одного места участка охлаждения 4 или, соответственно, чистовой линии клетей 3. Как правило, ими являются температуры в месте для измерения конечной температуры 13 и в месте для измерения промежуточной температуры 10.

Возможным является также задавать в качестве заданных значений Т* не непрерывные по месту или по времени характеристики. Возможным является также задание заданных температур Т* только для определенных мест или моментов времени. Также не обязательно температура должна быть заданной величиной. Альтернативно можно было бы привлекать также энтальпию.

На основании непрерывного вычисления ожидаемых действительных температур Т2 в реальном масштабе времени, однако, является возможным регулировать определенные температуры в местах, в которых фактическая регистрация температуры горячекатаной полосы 6 невозможна или не происходит по другим причинам. Вследствие непрерывного вычисления температуры моделью 9 в реальном масштабе времени можно, в частности, обеспечивать, чтобы в месте между двумя прокатными клетьми 3', например, между предпоследней и последней прокатной клетью 3' чистовой линии клетей 3 горячекатаная полоса 6 достигала предписанной граничной температуры TG. Граничная температура TG может при этом лежать так, чтобы фазовое превращение в горячекатаной полосе 6 происходило именно при этой граничной температуре TG. Таким образом в этом месте можно также без настоящего измерения температуры достигать так называемую двухфазную контролируемую прокатку.

Посредством способа согласно изобретения тем самым можно достигать гибкую и комфортабельную термообработку для современных сталей. В частности, теплоуправление происходит с выходом за пределы одного участка. Таким образом предписанную заданную температурную характеристику Т*(t) можно устанавливать не только отдельно на участке охлаждения 4 или в чистовой линии клетей 3, но нацеленно выходящей за их пределы.

В описанном выше способе управления в качестве описывающей энергосодержание величины была использована температура. Вычисление можно, однако, альтернативно производить также с энтальпией. Далее в рамках модели 9 можно вычислять в реальном масштабе времени также фазовые составляющие аустенита, феррита, мартенсита и т.д. отдельных точек полосы 101

Также необязательно требуется задавать в качестве заданных значений Т* температурные характеристики от места или времени. Задание для определенных мест и/или времен может быть достаточным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУНКЦИОНИРОВАНИЯ ЧИСТОВОГО ПРОКАТНОГО СТАНА С ПРОГНОЗИРОВАНИЕМ СКОРОСТИ УПРАВЛЕНИЯ | 2011 |

|

RU2545872C2 |

| СПОСОБ МОДЕЛИРОВАНИЯ ДЛЯ МЕТАЛЛА | 2003 |

|

RU2317577C2 |

| СПОСОБ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СВЕРХТОНКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ТОНКИХ СЛЯБОВ | 2003 |

|

RU2320431C2 |

| РЕГУЛИРОВКА ШИРИНЫ В ЧИСТОВОЙ ГРУППЕ КЛЕТЕЙ | 2015 |

|

RU2706254C2 |

| СПОСОБ И ЛИНИЯ ЧИСТОВОЙ ПРОКАТКИ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ИСХОДНОГО МАТЕРИАЛА | 2006 |

|

RU2415725C2 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДАЮЩИМ УСТРОЙСТВОМ В ЛИНИИ ПРОКАТНОГО СТАНА | 2020 |

|

RU2783688C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНОЙ СТАЛИ И ТОНКОЙ ПОЛОСЫ | 2011 |

|

RU2552802C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ КРЕМНИСТОЙ СТАЛИ ИЛИ МНОГОФАЗНОЙ СТАЛИ | 2008 |

|

RU2435657C2 |

| Прокатный стан для производства горячекатанных полос | 1978 |

|

SU778830A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2350412C2 |

Изобретение относится к прокатному производству. Технический результат - повышение качества обработки полосы. Согласно способу самое позднее при входе горячекатаной полосы в чистовую линию клетей регистрируют начальные температуры точек полосы. Точки полосы прослеживают на пути через линию. Горячекатаную полосу подвергают в чистовой линии клетей температурным воздействиям. Точки полосы, начальные температуры, прослеживания пути и температурные воздействия подводят к модели для чистовой линии клетей. Моделью для чистовой линии клетей определяют ожидаемые в реальном масштабе времени действительные температуры точек полосы и присваивают их им в качестве новых действительных температур. 2 н. и 13 з.п. ф-лы, 5 ил.

| Устройство для регулирования температуры полосы в чистовой группе стана горячей прокатки | 1978 |

|

SU768514A1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ НАГРЕТОГО ТЕЛА | 1993 |

|

RU2067904C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 1992 |

|

RU2078626C1 |

| ДЮБЕЛЬ ДЛЯ ТЕПЛОИЗОЛИРУЮЩИХ ПЛИТ | 2005 |

|

RU2291988C1 |

| DE 19740691 A1, 18.03.1999 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19963186 A1, 12.07.2001. | |||

Авторы

Даты

2007-01-20—Публикация

2002-11-07—Подача