Изобретение относится к установке для получения окатышей.

Из авторского свидетельства SU N 1525423, МКИ F 27 B 21/06, 30.11.89 известна установка для получения окатышей с проходной печью в виде подвижной колосниковой решетки, на которую уложен слой необожженных окатышей и которая имеет зону сушки, зону нагрева, зону обжига и зону охлаждения, последняя из которых разделена на несколько следующих друг за другом отдельных подобластей с прохождением охлаждающего газа через слой окатышей снизу вверх, при этом каждая из подобластей соединена выше слоя окатышей посредством отдельных каналов для нагретого газа с зоной обжига и нагрева, в которых газ направляют сверху вниз, а зона обжига оборудована средствами для сжигания топлива, обеспечивающими прогрев газа. Недостатком известной установки является недостаточно оптимальное использование тепла, принятого охлаждающим газом при охлаждении обожженных окатышей, для термообработки необожженных окатышей.

В основе изобретения лежит задача оптимально использовать принятое охлаждающим газом при охлаждении обожженных окатышей тепло для термообработки необожженных окатышей в проходной печи, чтобы таким образом минимизировать расход топлива и возникающее при термообработке окатышей количество отходящих газов.

Поставленная задача решается тем, что в установке для получения окатышей, содержащей проходную печь с подвижной колосниковой решеткой, имеющей возможность последовательного прохода с уложенным на нее слоем сырых окатышей через зону сушки, зону нагрева, зону обжига, оборудованную средствами сжигания топлива для нагрева газа и зону охлаждения с проходом газа снизу вверх, разделенную на несколько отдельных подобластей, которые соединены выше слоя окатышей по отдельности через отдельные каналы для направления нагретого в зонах охлаждения газа с предыдущими зонами печи с обеспечением прохода газа сверху вниз, согласно изобретению подобласти зоны охлаждения соединены в соответствии с их последовательностью в направлении прохождения подвижной колосниковой решетки с зоной обжига, зоной подогрева и зоной сушки.

В установке согласно изобретению зона сушки и зона нагрева разделены на подобласти, при этом первая по ходу движения решетки подобласть зоны охлаждения соединена со второй по ходу движения подобластью зоны нагрева, а вторая по ходу движения решетки подобласть зоны охлаждения - с первой подобластью зоны нагрева или последней подобластью зоны сушки.

В установке согласно изобретению последняя по ходу движения решетки подобласть зоны охлаждения выполнена с возможностью направления охлаждающего газа через эту зону как сверху вниз, так и снизу вверх и нагретый в этой области газ направляют в по меньшей мере одной предыдущей подобласти зоны охлаждения снизу вверх.

Установка согласно изобретению выполнена с возможностью направления через слой окатышей газа во второй по ходу движения решетки подобласти зоны нагрева и/или последней подобласти зоны сушки сверху вниз и направления нагретого в этих подобластях газа в первую по ходу движения решетки подобласть зоны охлаждения снизу вверх.

Установка согласно изобретению выполнена с возможностью подачи газа из зоны обжига в первую по ходу движения решетки подобласть зоны сушки и направления его в этой подобласти сверху вниз.

Установка согласно изобретению выполнена с возможностью укладки первого слоя необожженных окатышей в первой подобласти зоны сушки и укладки второго слоя необожженных окатышей во второй подобласти зоны сушки.

В установке согласно изобретению зона охлаждения соединена с зоной обжига посредством двух продольных параллельных подвижной решетке боковых каналов, каждый из которых предназначен для подачи нагретого в зоне охлаждения газа к расположенным рядами горелкам.

В установке согласно изобретению зона охлаждения соединена с зоной обжига посредством центрального канала, имеющего сбоку два ответвления, расположенных поперек движения колосниковой решетки и предназначенных для подачи нагретого в зоне охлаждения газа к расположенным рядами горелкам.

В установке согласно изобретению первая подобласть зоны охлаждения соединена центральным каналом, оборудованным по меньшей мере одной горелкой для нагрева газа, выходящего из первой подобласти зоны охлаждения.

Для дальнейшего пояснения изобретения ниже делается ссылка на фигуры чертежа, на которых, в частности, показано:

фиг. 1 - первый пример выполнения для соответствующей изобретению установки для получения окатышей,

фиг. 2 и 3 - различные примеры для направления газа из зоны охлаждения в зону обжига,

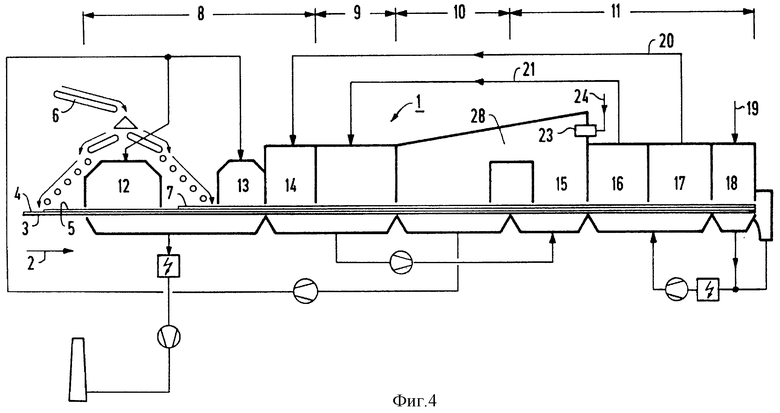

фиг. 4 - дальнейших пример выполнения для соответствующей изобретению установки для получения окатышей и

фиг. 5 - дальнейших пример для направления газа из зоны охлаждения в зону обжига.

Фиг. 1 показывает проходную печь 1 установки для получения окатышей в продольном сечении. Через печь 1 в направлении стрелки 2 движется выполненная в виде бесконечного ленточного транспортера подвижная колосниковая решетка 3, которая покрыта защитным слоем 4 из обожженных окатышей. Прежде чем подвижная колосниковая решетка 3 входит в печь 1, ее покрывают первым слоем 5 из необожженных окатышей 6. Они состоят из сверхтонких руд, которые с помощью не показанных здесь вращающихся барабанов или тарелок при добавлении воды и наполнителей скатывают в шарообразные образования. После поясняемой ниже более подробно предварительной сушки первого слоя 5 на него наносят второй слой 7 из необожженных окатышей 6.

Проходная печь 1 содержит зону сушки 8 для сушки необожженных окатышей, зону нагрева 9 для предварительного нагрева необожженных окатышей, зону обжига 10 с последующей областью рекуперации для обжига или обжарки необожженных окатышей и зону охлаждения 11 для охлаждения теперь уже обожженных окатышей. Отдельные зоны 8 - 11 разделены друг с другом и расположены друг за другом в направлении прохождения 2 подвижной колосниковой решетки 3. Зона сушки 8 состоит из трех следующих друг за другом в направлении прохождения 2 отдельных подобластей 12, 13 и 14, причем первый слой 5 с необожженными окатышами 6 наносят на подвижную колосниковую решетку 3 с защитным слоем 4 перед первой подобластью 12, а второй слой 7 между подобластями 12 и 13.

Зона охлаждения 11 состоит из четырех следующих друг за другом в направлении прохождения 2 подобластей 15, 16, 17 и 18. В последней подобласти 18 охлаждающий газ 19, здесь всасываемый наружный воздух, направляют через слои окатышей 5, 7 сверху вниз. Таким образом нагретый газ 19 затем собирают под подвижной колосниковой решеткой 3 и направляют в обеих средних подобластях 16 и 17 зоны охлаждения 11 снизу вверх через слои окатышей 5 и 7. При этом газ 19 в подобласти 17 нагревается до температуры примерно 700oC, а в подобласти 16 до температуры примерно 900oC.

Нагретый в третьей подобласти 17 газ 19 через канал 20 направляют в последнюю подобласть 14 зоны сушки 8 и он обтекает там слои окатышей 5 и 7 сверху вниз. Сильно нагретый во второй подобласти 16 зоны охлаждения 11 газ 19 направляют через следующий канал 21 в зону нагрева 9, где он обтекает слои окатышей 5 и 7 также сверху вниз.

В показанном примере выполнения нет никакой принципиальной разницы между последней подобластью 14 зоны сушки 8 и начальной областью зоны нагрева 9. Поэтому без проблем возможно разделить нагретый газ 19 из подобластей 16 и 17 зоны охлаждения 11 на лежащую ближе к зоне отжига 10 конечную область зоны нагрева 9 и лежащую ближе к зоне сушки 8 начальную область зоны нагрева 9.

Под подвижной колосниковой решеткой 3 газ 19, выходящий в последней подобласти 14 зоны сушки 8 и зоны нагрева 9 из слоев окатышей 5 и 7 и охлажденный за счет отдачи тепла окатышам 6 отсасывают и подводят в первую подобласть 15 зоны охлаждения 11, где он протекает через слои 5 и 7 снизу вверх. Нагретый при этом до температуры примерно 1100oC газ 19 через следующий канал 22 направляют к зоне обжига 10.

Там горячий газ 19 подводят к двум параллельным и смещенным в направлении ширины подвижной колосниковой решетки 3 рядам горелок 23 и нагревают путем сжигания топлива 24 до температуры, необходимой для обжига или соответственно прожаривания необожженных окатышей 6. Таким образом нагретый газ 19 протекает через слои окатышей 5 и 7 сверху вниз, где он отдает большую часть своего тепла окатышам 6 и охлаждается до температуры не выше чем 350oC.

Газ 19 отсасывают под подвижной колосниковой решеткой 3 и подводят к обеим первым подобластям 12 и 13 зоны сушки 8, где он вначале протекает только через первый слой 5 необожженных окатышей и после их предварительной сушки протекает через оба слоя 5 и 7 необожженных окатышей сверху вниз. Выходящий из слоев окатышей 5 и 7 газ 19 наконец очищают и отводят.

Фиг. 2 показывает сечение через проходную печь 1 в области зоны обжига 10 поперек к направлению прохождения 2 подвижной колосниковой решеткой 3 с лежащими на ней слоями окатышей 4, 5 и 7. Направляющий горячий газ из первой подобласти 15 зоны охлаждения 11 в зону обжига 10 канал 22 состоит из двух взаимно параллельных боковых каналов 25 и 26, из которых каждый боковой канал 25 и 26 снабжает соответственно один из двух параллельных рядов с горелками 23, подлежащими нагреву газом 19. Два других канала 20 и 21 расположены центрально.

В примере выполнения согласно фиг. 3 канал 22 выполнен в виде центрально проходящей трубы, от которой сбоку ответвляются трубопроводы 27 к горелкам 23.

Фиг. 4 показывает установку для получения окатышей, которая отличается от примера выполнения согласно фиг. 1 тем, что в последней подобласти 18 зоны охлаждения 11 охлаждающий газ 19 направляют снизу вверх через слои окатышей 5 и 7 и что зона обжига 10 и первая подобласть 15 зоны охлаждения 11 в своих верхних областях непосредственно соединены друг с другом через центральный канал 28, причем в верхней области первой подобласти 15 зоны охлаждения 11 расположена горелка 23.

Фиг. 5 показывает сечение через зону обжига 10 поперек к направлению прохождения 2. Каналы 20 и 21 выполнены в виде боковых каналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМООБРАБОТКИ В УСТАНОВКЕ ДЛЯ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 1996 |

|

RU2145435C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ЧАСТИЦ ОКОМКОВАННОГО И/ИЛИ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 1996 |

|

RU2154814C2 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Установка для обжига окатышей | 1975 |

|

SU566110A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2009 |

|

RU2459878C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АГЛОМЕРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2218431C2 |

| СПОСОБ ПЕРЕОБОРУДОВАНИЯ | 2005 |

|

RU2392553C2 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ВНУТРЕННЕЙ ТЕМПЕРАТУРЫ В МЕТАЛЛУРГИЧЕСКИХ УСТАНОВКАХ | 1996 |

|

RU2141629C1 |

Сущность: в установке для получения окатышей подвижная колосниковая решетка с отложенным на ней слоем из необожженных окатышей имеет последовательно расположенные в проходной печи зоны сушки, нагрева, обжига и охлаждения. В зоне охлаждения охлаждающий газ направляют через слой окатышей, и таким образом нагретый и в зоне обжига за счет сжигания топлива дополнительно разогретый газ в остальных зонах печи направляется через слой окатышей сверху вниз. Зона охлаждения печи подразделена на множество следующих друг за другом отдельных подобластей, которые в соответствии с их последовательностью в направлении прохождения подвижной колосниковой решетки соединены выше слоя окатышей через отдельные каналы для направления нагретого газа с зоной обжига, зоной нагрева и зоной сушки. Технический результат заключается в оптимальном использовании тепла охлаждаемого воздуха, что позволяет минимизировать расход топлива и количество отходящих газов. 8 з.п.ф-лы, 5 ил.

| Обжиговая машина конвейерного типа | 1988 |

|

SU1525423A1 |

| Обжиговая конвейерная машина | 1989 |

|

SU1759919A1 |

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| DE 1433339 B, 30.03.1972 | |||

| Устройство для приемки и передачи венного и артериального пульса к графическому прибору | 1931 |

|

SU30396A1 |

| ШИРОКОДИАПАЗОННЫЙ ЭКВИВАЛЕНТ ВИБРАТОРНОЙАНТЕННЫ | 0 |

|

SU174676A1 |

| DE 3045253 A, 27.08.1981 | |||

| DE 2853729 A, 27.09.1979 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ОБЪЕКТОВ | 1992 |

|

RU2042144C1 |

| Кирпичи для регенераторных решеток | 1925 |

|

SU3991A1 |

Авторы

Даты

2000-05-20—Публикация

1996-03-20—Подача