Изобретение относится к резиновой промышленности, в частности к резиновым смесям, и может быть использовано в автомобильной и химической промышленности в производстве изделий бытовой техники, медицинских приборов, спортивных товаров.

Известна резиновая смесь, содержащая бутадиен-стирольный каучук, серу, оксид цинка, карбонад кальция, двуокись кремния и азодикарбонамид в качестве порообразователя (Кошелев Ф. Ф. и др. Общая технология резины. М.: Химия, 1978, с. 492 - 501).

Недостатком известного технического решения является большая трудоемкость и значительные энергетические затраты при изготовлении изделий из вышеуказанной резиновой смеси, так как процесс вулканизации двухстадиен и требует сложного и травмоопасного производственного оборудования.

Кроме того, получаемые изделия имеют неудовлетворяющие требованиям физико-механические свойства.

Это связано с тем, что вулканизация изделий осуществляется в две стадии. Первая стадия вулканизации проводится в вулканизационном прессе при температуре t = 150oC в течение 7 - 20 минут, а вторая стадия проводится при нахождении изделия в котле в "свободном состоянии" при температуре t = 150 - 155oC и давлении пара в котле до p = 4 атм. в течение 30 - 40 минут.

Известна резиновая смесь на основе комбинации бутадиен-стирольного и синтетического цис-1,4-полиизопренового каучуков, включающая серу, оксид цинка, стеариновую кислоту, наполнитель и ускоритель (патент РФ N 2044006, кл. C 08 L 9/06, 1995).

Резиновая смесь, защищенная патентом N 2044006, по составу компонентов наиболее близка к предлагаемому изобретению и выбрана в качестве прототипа.

Однако изделия, получаемые из известной резиновой смеси, имеют неудовлетворяющие требованиям физико-механические свойства, такие как амортизационные, звукоизоляционные и герметизирующие.

Техническим результатом изобретения является создание резиновой смеси, которая позволяет снизить трудоемкость и энергетические затраты при изготовлении изделий, за счет обеспечения одностадийного процесса вулканизации и упрощения требуемого производственного оборудования.

Кроме того, изделия, получаемые из резиновой смеси, имеют улучшенные амортизационные, звукоизоляционные, герметизирующие и декоративные свойства.

Сущность изобретения заключается в том, что известная резиновая смесь на основе комбинации бутадиен-стирольного и синтетического цис-1,4-полиизопренового каучуков, включающая серу, оксид цинка, стеариновую кислоту, наполнитель и ускоритель, дополнительно содержит фенилнил-β-нафтиламин, 2,2-метиленбис(6-третбутил-4-метилфенол), индустриальное масло, азодикарбонамид и метиловый эфир n-гидразиносульфонилкарбониловой кислоты, в качестве наполнителя использованы карбонат кальция, двуокись кремния и технический углерод, а в качестве ускорителя использован ди(2-бензотиозолил)дисульфид, при следующем соотношении компонентов резиновой смеси, мас.ч.:

Бутадиен-стирольный каучук - 40 - 60

Синтетический цис-1,4-полиизопреновый каучук - 40 - 60

Сера - 1,5 - 3

Оксид цинка - 3 - 5

Стеариновая кислота - 3 - 5

Фенил-β-нафтиламин - 0,4 - 1

2,2-метиленбис(6-третбутил-4-метилфенол) - 0,1 - 1

Индустриальное масло - 25 - 30

Азодикарбонамид - 3,5 - 4,5

Метиловый эфир n-гидразиносульфонилкарбониловой кислоты - 0,8 - 1,2

Карбонат кальция - 10 - 20

Двуокись кремния - 7 - 12

Технический углерод - 3 - 10

Ди(2-бензотиозолил)дисульфид - 2 - 2,4

Использование комбинации каучуков бутадиен-стирольного и цис-1,4-полиизопренового позволяет получать достаточно высокие технологические свойства сырых резиновых смесей, такие как шприцуемость, вальцуемость и пластичность.

Сера, оксид цинка и ди(2-бензотиозолил)дисульфид использованы в составе резиновой смеси соответственно в качестве вулканизующего агента, активатора и ускорителя вулканизации. Карбонат кальция, двуокись кремния и технический углерод использованы в составе резиновой смеси соответственно в качестве инертного и активных наполнителей. Кроме того, двуокись кремния обеспечивает изделиям требуемую каркасность.

Стеариновая кислота, фенил-β-нафтиламин, 2,2-метиленбис(6-третбутил-4-метилфенол) и индустриальное масло использованы в составе резиновой смеси соответственно в качестве диспергатора, антиоксидантов и пластификатора. Кроме того, фенил-β-нафтиламин и 2,2-метиленбис(6-третбутил-4-метилфенол) в составе резиновой смеси увеличивают срок эксплуатации изделий, так как предотвращают старение, а индустриальное масло обеспечивает мягкость и эластичность структуры изделия.

Азодикарбонамид и метиловый эфир n-гидразиносульфонилкарбониловой кислоты использованы в качестве порообразователей, причем использование двух порообразователей в составе резиновой смеси позволяет провести процесс вулканизации в одну стадию, что в свою очередь позволяет снизить трудоемкость и энергетические затраты при изготовлении изделий.

Резиновую смесь готовят следующим образом.

Бутадиен-стирольный и синтетический полиизопреновый каучуки загружаются в резиносмеситель и смешиваются с остальными компонентами, причем двуокись кремния, карбонат кальция, технический углерод и индустриальное масло вводятся за два приема, а сера как вулканизующий агент вводится непосредственно перед выгрузкой резиновой смеси.

Общее время смешивания 10 - 15 минут.

Полученная резиновая смесь выгружается из смесителя и по транспортеру подается на смесительные вальцы для дополнительного перемешивания и листования, при этом температура валков вальцев t = 35 - 45oC.

Листы резиновой смеси охлаждаются на воздухе до температуры t = 20 - 25oC и выдерживаются для дальнейшей переработки не менее 25 - 30 часов. Срок хранения резиновой смеси не более 30 дней.

Вулканизацию изделий из полученной резиновой смеси проводят в гидравлическом вулканизационном прессе при температуре t = 165 ± 3oC в течение 12 - 20 минут при давлении 120 - 150 атм.

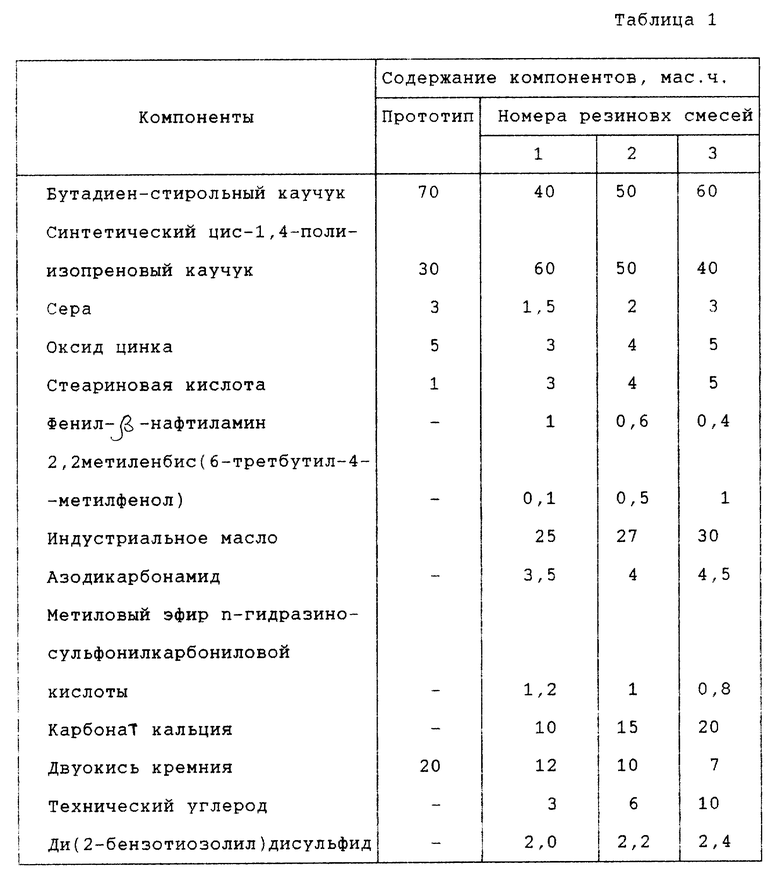

Составы резиновых смесей приведены в таблице 1.

В качестве наполнителя в резиновой смеси прототипа использован каолин в количестве 40 мас.ч.

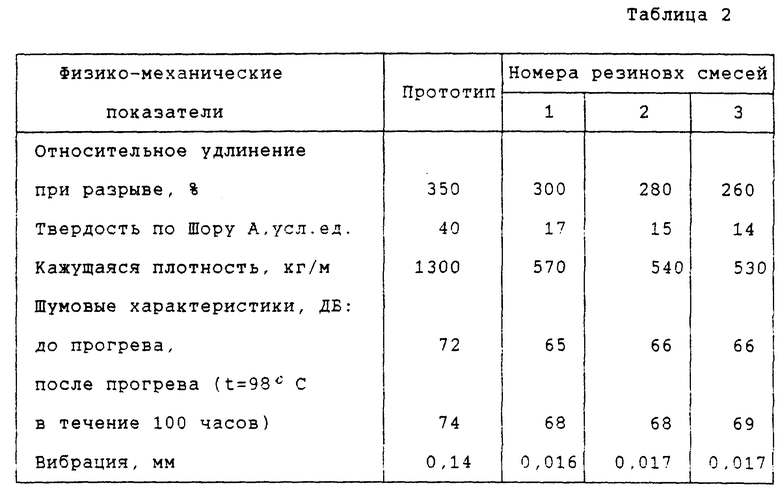

Физико-механические свойства и эксплуатационные показатели изделий из известной резиновой смеси и резиновой смеси согласно изобретению приведены в таблице 2.

Как видно из таблицы 2, лучший комплекс физико-механических свойств и эксплуатационных показателей имеют изделия, полученные из резиновых смесей, изготовленных согласно изобретению. При этом значения показателей для 1, 2 и 3 номеров смесей отличаются незначительно, что определило выбор оптимального количества компонентов в резиновой смеси.

Промышленная применимость резиновых смесей, изготовленных согласно изобретению, обеспечена низкой трудоемкостью и малыми энергетическими затратами при изготовлении изделий, за счет обеспечения одностадийного процесса вулканизации и упрощения требуемого производственного оборудования, а хорошие амортизационные, звукоизоляционные, герметизирующие и декоративные свойства изделий обеспечат им широкое использование в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2014 |

|

RU2558607C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2015 |

|

RU2603365C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2015 |

|

RU2603366C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2010814C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ПИЩЕВОГО НАЗНАЧЕНИЯ | 1991 |

|

RU2021307C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232170C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| Цветная вулканизуемая резиновая смесь | 1991 |

|

SU1775420A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1991 |

|

RU2044006C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОСОБО СЛОЖНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ, УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ПОДВИЖНЫХ И НЕПОДВИЖНЫХ СОЕДИНЕНИЙ, ДИАФРАГМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ ДЛЯ ПНЕВМАТИЧЕСКИХ ТОРМОЗНЫХ СИСТЕМ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2413741C2 |

Изобретение относится к резиновой промышленности, может использоваться в производстве изделий бытовой техники, медицинских приборов, спортивных товаров. В резиносмесителе готовят смесь следующего состава, мас.ч.: бутадиен-стирольный каучук 40 - 60, синтетический цис-1,4-полиизопреновый каучук 40 - 60, сера 1,5 - 3,0, оксид цинка 3 - 5, стеариновая кислота 3 - 5, фенил-β-нафтиламин 0,4 - 1,0, 2,2-метиленбис(6-третбутил-4-метилфенол) 0,1 - 1,0, индустриальное масло 25 - 30, азодикарбонамид 3,5 - 4,5, метиловый эфир п-гидразиносульфонилкарбониловой кислоты 0,8 - 1,2, карбонат кальция 10 - 20, двуокись кремния 7 - 12, технический углерод 3 - 10, ди(2-бензотиозолил)-дисульфид 2,0 - 2,4. Изделия по изобретению имеют улучшенные амортизационные, звукоизоляционные, герметизирующие свойства. 2 табл.

Резиновая смесь на основе комбинации бутадиенстирольного и синтетического цис-1,4-полиизопренового каучуков, включающая серу, оксид цинка, стеариновую кислоту, наполнитель и ускоритель, отличающаяся тем, что резиновая смесь дополнительно содержит фенил-β-нафтиламин, 2,2-метиленбис(6-третбутил-4-метилфенол), индустриальное масло, азодикарбонамид и метиловый эфир п-гидразиносульфонилкарбониловой кислоты, в качестве наполнителя использован карбонат кальция, двуокись кремния и технический углерод, а в качестве ускорителя использован ди(2-бензотиозолил)дисульфид при следующем соотношении компонентов резиновой смеси, мас.ч:

Бутадиенстирольный каучук - 40 - 60

Синтетический цис-1,4-полиизопреновый каучук - 40 - 60

Сера - 1,5 - 3,0

Оксид цинка - 3 - 5

Стеариновая кислота - 3 - 5

Фенил-β-нафтиламин - 0,4 - 1,0

2,2-Метиленбис(6-третбутил-4-метилфенол) - 0,1 - 1,0

Индустриальное масло - 25 - 30

Азодикарбонамид - 3,5 - 4,5

Метиловый эфир п-гидразиносульфонилкарбониловой кислоты - 0,8 - 1,2

Карбонат кальция - 10 - 20

Двуокись кремния - 7 - 12

Технический углерод - 3 - 10

Ди(2-бензотиозолил)дисульфид - 2,0 - 2,4

| РЕЗИНОВАЯ СМЕСЬ | 1991 |

|

RU2044006C1 |

| Резиновая смесь на основеНЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU836030A1 |

| US 5011888 А1, 30.04.91 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2000-02-20—Публикация

1998-04-29—Подача