1

Изобретение относится к производству гранул металлов и сплавов.

Известна установка для получения гранул металлов и сплавов центробежным распылением расплава, содержащая металлический цилиндрический корпус с водой, стакан с расплавом, имеющий отверстия, диск, укрепленный на вращающемся валу. Стакан и диск расположены внутри корпуса. Корпус с водой связан через подшипники с редуктором вращения. Процесс центробежного распыления осуществляется при вращении как диска, так и всего корпуса в целом.

Предложенная установка отличается от известной тем, что для упрощепия конструкции установки при получении гранул с пластинчатой формой частиц корпус снабжен патрубками с плоско обжатыми выходными концами, расположенными на уровне распыления расплава касательно к поверхности корпуса с противоположных их концов, и отводной трубой, расположенной ниже уровня полета распыленных частиц касательно поверхности корпуса.

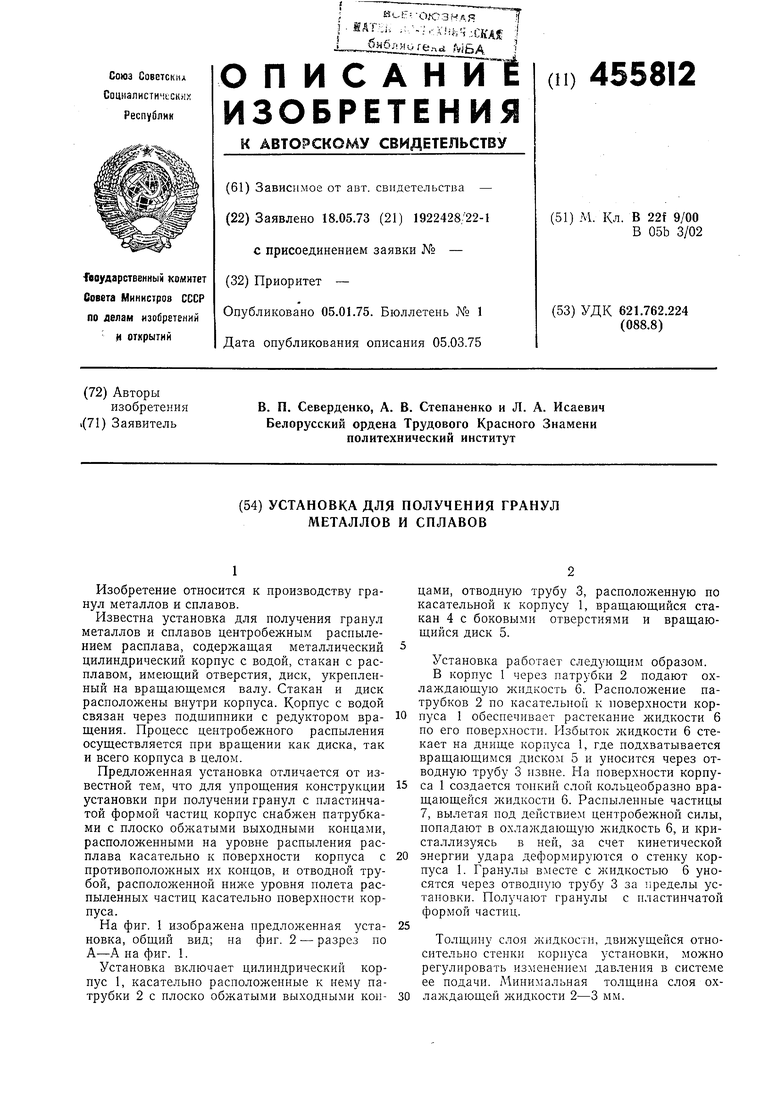

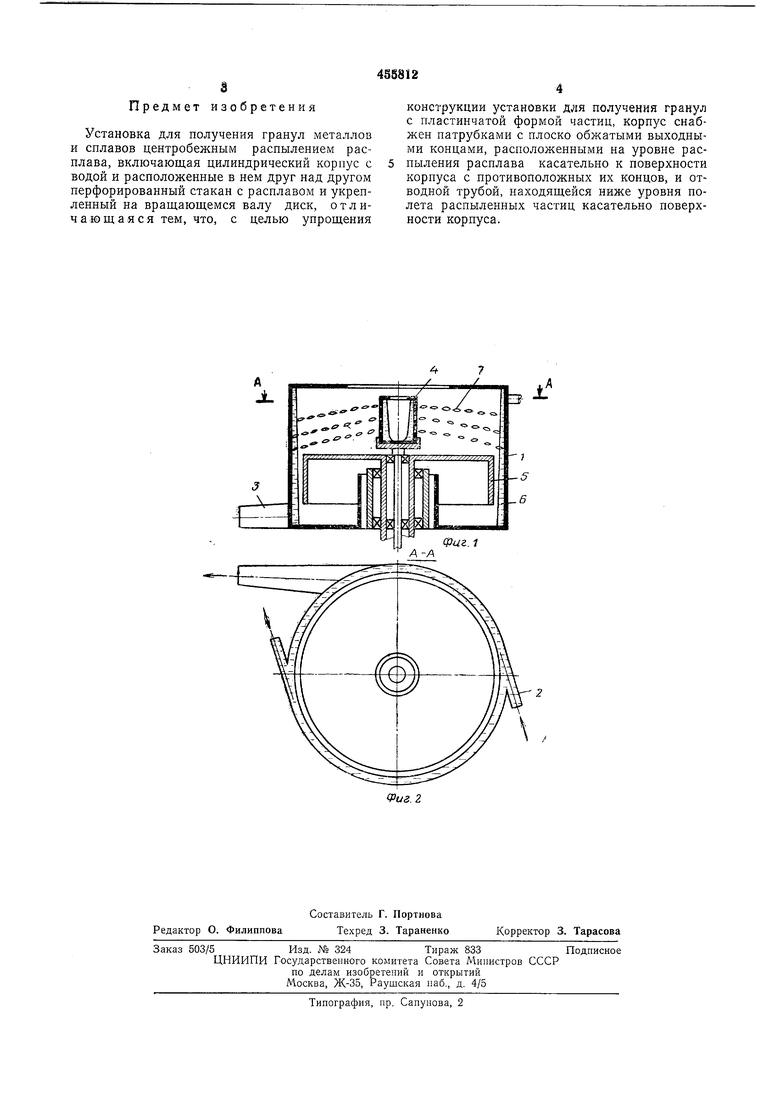

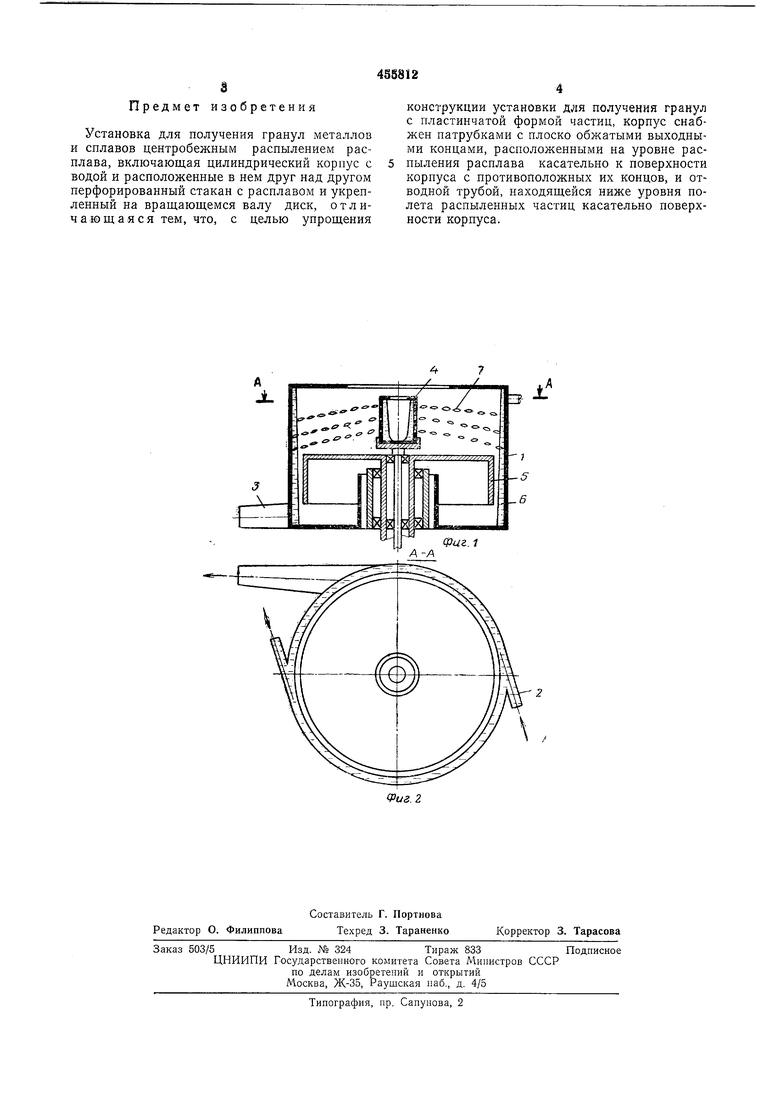

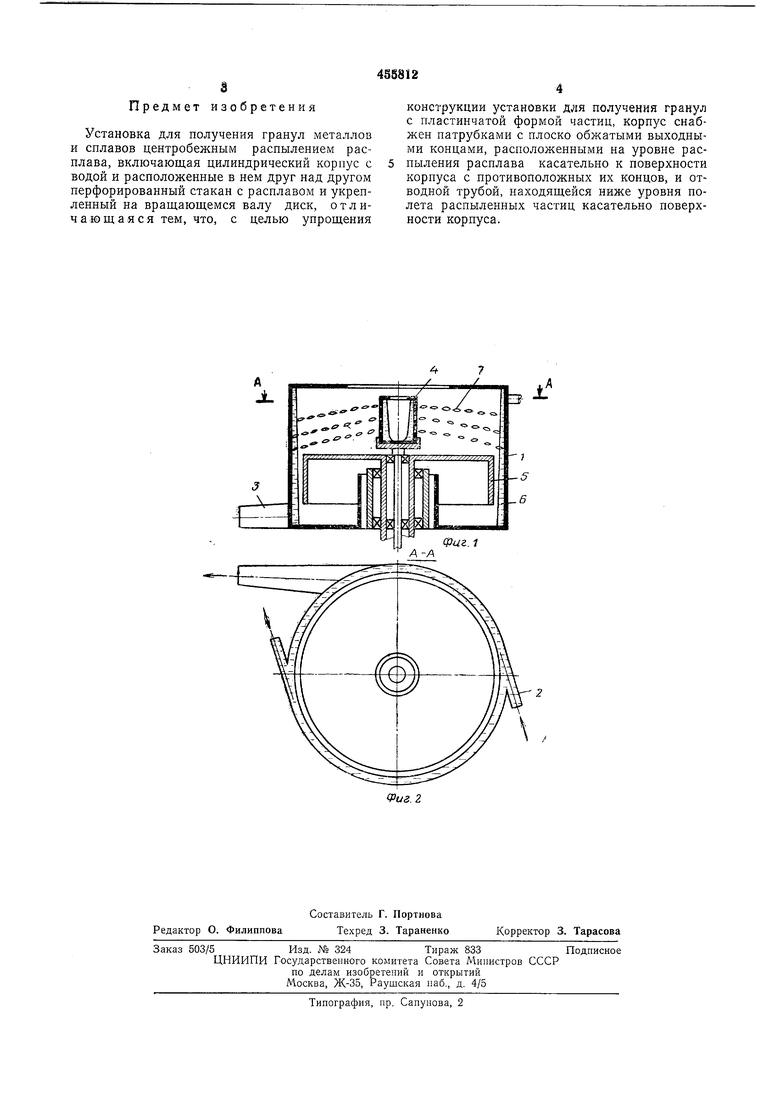

На фиг. 1 изображена предложенная установка, общий вид; на фиг. 2 - разрез по А-А на фиг. 1.

Установка включает цилиндрический корпус 1, касательно расположенные к нему патрубки 2 с плоско обжатыми выходны.ми концами, отводную трубу 3, расположенную по касательной к корпусу 1, вращающийся стакан 4 с боковыми отверстиями и вращающийся диск 5.

Установка работает следующим образом. В корпус 1 через патрубки 2 подают охлаждающую жидкость 6. Расположение патрубков 2 по касательной к поверхности корпуса 1 обеспечивает растекание жидкости 6 по его поверхности. Избыток жидкости 6 стекает на днище корпуса 1, где подхватывается вращающимся диском 5 и уносится через отводную трубу 3 извне. На поверхности корпуса 1 создается топкий слой кольцеобразно вращающейся жидкости 6. Распыленные частицы 7, вылетая под действием центробежной силы, попадают в охлаждающую жидкость 6, и кристаллизуясь Б ней, за счет кинетической

энергии удара деформируются о стенку корпуса 1. Гранулы вместе с жидкостью 6 уносятся через отводпую трубу 3 за пределы установки. Получают гранулы с пластинчатой формой частиц.

25

Толщину слоя жидкости, движущейся относительно стенки корпуса установки, можно регулировать изменением давления в системе ее подачи. Минимальная толщина слоя охлаждающей жидкости 2-3 мм. предмет изобретения Установка для получения гранул металлов и снлавов центробежным распылением расплава, включающая цилиндрический корпус с водой и расположенные в нем друг над другом перфорированный стакан с расплавом и укрепленный на вращающемся валу диск, отличающаяся тем, что, с целью упрощения конструкции установки для получения гранул с пластинчатой формой частиц, корпус снабжен патрубками с плоско обжатыми выходными концами, расположенными на уровне распыления расплава касательно к поверхности корпуса с противоположных их концов, и отводной трубой, находящейся ниже уровня полета распыленных частиц касательно поверхности корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения и гранулирования металла при разливке | 1975 |

|

SU531634A1 |

| Способ получения сферического порошка из интерметаллидного сплава | 2015 |

|

RU2614319C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2475336C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2581545C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТИТАНОВЫХ ГРАНУЛ | 2014 |

|

RU2574906C1 |

| Установка для получения гранулиз МЕТАллуРгичЕСКиХ РАСплАВОВ | 1977 |

|

SU831758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОЙ ДРОБИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2564768C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

Авторы

Даты

1975-01-05—Публикация

1973-05-18—Подача