Изобретение относится к технологии микроэлектроники и может быть использовано при изготовлении изделий с пленочными резистивными элементами, входящими в состав приемопередающих устройств, систем обработки сигналов и датчиков различного функционального назначения.

Известны конструкции многослойных тонкопленочных резисторов, использующие два и более резистивных слоев с целью снижения температурной и временной нестабильности или получения определенных характеристик и основанные на применении нескольких, отличающихся по свойствам материалов (патент США N 4104607, МПК H 01 C 1/13, патент Японии N 50-25149, МПК H 01 C 7/06).

Известен способ изготовления металлических тонкопленочных резисторов, включающий нанесение в вакууме тонкой пленки Ta, Ti или Zr с последующим нагревом до 200-350oC для улучшения адгезии, нанесение второго слоя, состоящего из Ta и Pt, нанесение слоя T2O5 - Pt методом реактивного распыления Ta и Pt в смеси Ar+10% O, термообработку полученной структуры в вакууме и на воздухе (573 K, 10-30 мин), при которой частицы платины диффундируют из третьего слоя во второй (патент Японии N 54-34901, МПК H 01 C 10/30).

Технический результат известного решения заключается в повышенной стойкости к истиранию поверхности резистора. Однако эта характеристика является специфической для определенного класса резистивных элементов, к которым не предъявляются жесткие требования по воспроизводимости номинала и временной стабильности (важны пределы изменения сопротивления и вид функциональной характеристики). Кроме того, данный способ предполагает использование драгоценного металла-платины.

Наиболее близким по технической сущности к предлагаемому является способ изготовления многослойных тонкопленочных резисторов, включающий послойное нанесение на диэлектрическую подложку двух и более резистивных слоев одного материала, термообработку перед нанесением резистивного слоя предыдущих слоев, формирование конфигурации резисторов и контактов. Термообработка производится в окислительной среде с целью создания на поверхности резистивного слоя диэлектрической пленки толщиной 1-100 нм (Авт. св. СССР N 1115113, МПК H 01 C 17/00). Данный способ обеспечивает уменьшение величины температурного коэффициента сопротивления при одновременном регулировании его величины в широком диапазоне положительных и отрицательных значений всех резистивных слоев.

Недостатками известного технического решения являются:

- необходимость индивидуального подбора режимов нанесения и обработки резистивных слоев;

- ухудшение параметров распределения удельного поверхностного сопротивления по подложке, что потенциально влияет на долговременную стабильность совокупности элементов микроэлектронного устройства;

- повышение переходного сопротивления в контактах к низкоомным резисторам, обусловленное наличием окисных пленок на поверхности резистивных слоев, составляющих структуру резистивного слоя;

- необходимость термообработки структур после формирования контактов (683 K, 10 ч) и соответственно ограничения в использовании материалов контактных площадок и методов монтажа компонентов микросборок; и, следовательно, применяемой элементной базы.

Техническим результатом заявляемого технического решения является повышение воспроизводимости основных параметров резистивных элементов и расширение технологических возможностей в части унификации режимов нанесения и обработки резистивных слоев и применяемых материалов контактных площадок.

Технический результат достигается тем, что в способе изготовления многослойных тонкопленочных резисторов, включающем послойное нанесение на диэлектрическую подложку двух и более резистивных слоев одного материала, термообработку перед каждым нанесением резистивного слоя предыдущих слоев, формирование конфигурации резисторов и контактов, при этом термообработку производят циклически в течение 25-30 минут путем последовательного помещения и выдержки подложки в жидком азоте, органическом растворителе и на воздухе, при этом время выдержки на каждой операции выбирают равным 30-60 с.

Заявляемое техническое решение отличается от прототипа тем, что термообработку осуществляют циклически в течение 25-30 минут путем последовательного помещения и выдержки подложки в жидком азоте, органическом растворителе и на воздухе, при этом время выдержки на каждой стадии выбирают равным 30-60 с. В отличии от способа-прототипа, в котором термическая обработка заключается в изменении свойств приповерхностного участка резистивного слоя и обеспечения стабильности резистивного элемента за счет образования диэлектрической пленки, заявляемый способ характеризуется тем, что в результате низкотемпературной термообработки (термообработка в общепринятом понимании представляет собой процесс, включающий в себя операции нагрева, выдержки при определенной температуре и охлаждения) с использованием жидкого азота изменение структуры происходит по всему объему резистивного слоя.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "новизна". Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежных областей техники. Циклическая обработка по заявляемому способу существенно отличается от совокупности действий в способе, изложенном в известном техническом решении (патент РФ N 2046416, МПК H 01 C 17/06):

- выдержке на воздухе препятствует помещение и выдержка подложки с резистивным слоем в органическом растворителе, в котором происходит нагрев подложки до температуры, близкой к температуре окружающей среды;

- обработке подвергаются слои, на которые в дальнейшем производят нанесение слоя того же материала;

- операция отжига подложки после обработки в жидком азоте отсутствует - ее функции выполняет операция нанесения в вакууме последующего резистивного слоя на предварительно подогретую подложку.

Наиболее широкий класс резистивных материалов представляют металлосилицидные сплавы. Резистивные пленки многокомпонентных сплавов типа CrSi2, легированных Ni (сплавы РС-3710, РС-5406 и др.), полученные методами термического испарения или ионно-плазменного распыления, являются к тому же многослойными структурами. Исследование оже-спектров (Озолс К.К., и др. Электронная техника сер. "Материалы", вып 1 (200), 1985, с.71-73), показало, что для относительно толстых резистивных пленок (более 20-30 нм) на поверхности слоя образуется сравнительно толстое, плотное и аморфное покрытие, состоящее в основном из SiO2 с повышенным содержанием углерода. Термообработка при повышенных температурах или отжиг в окислительной среде таких пленок приводит к частичной рекристаллизации, образованию на поверхности пленки окислов кремния и выпадению из твердых растворов силицидов, обогащенных металлом (Murarka S.P.J.Yac.Sci. Techol., 1980, v. 17, N 4, р.775-792). Это сопровождается уменьшением сопротивления и возрастанием температурного коэффициента сопротивления (ТКС), что обусловлено уменьшением в механизме проводимости роли ковалентной связи Si-Si усилением действия металлической связи хрома и никеля, т. к. теплота образования SiO2, выше теплот образования силицидов CrSi2 и NiSi2. В то же время, тонкие пленки (менее 15 нм) в результате отжига резко увеличивают сопротивление, что связано с окислением пленки вдоль границ зерен; при отжиге в инертной среде происходит коалисценция проводящих островков, что сопровождается уменьшением сопротивления и переходом ТКС в область положительных значений. Таким образом, поведение резистивных пленок в результате отжига находится в существенной зависимости от условий получения и, главным образом, от толщины.

Температурный режим подложки в процессе нанесения резистивного слоя выбирается, как правило, не ниже температуры Дебая для составляющих компонентов (для кремния температура Дебая составляет 613-633 K), т.к. при этих температурах происходит наиболее быстрый отжиг неравновесных дефектов. С целью сокращения технологического цикла, а также уменьшения дрейфа сопротивления свеженапыленных резистивных слоев, развакуумирование рабочей камеры производят при температурах 473-523 K. Таким образом, кроме ростового механизма пассивации поверхности резистивного слоя, повышенная температура окончания процесса нанесения способствует росту окисной пленки на поверхности слоя, т.е. общепринятый процесс нанесения резистивного слоя неизбежно связан с его консервацией и устойчивостью к воздействию окружающей среды.

При погружении подложки с резистивным слоем в сосуд Дьюара с жидким азотом происходят следующие процессы.

Поскольку температура подложки в начальный момент времени равна температуре окружающего воздуха, то в результате теплоотдачи происходит нагрев примыкающего к поверхностям подложки слоя жидкого азота. При достижении критической температуры (125,9 K) происходит переход азота из жидкого состояния в газообразное, сопровождающийся кипением, при этом давление газообразного азота составляет 33,9 МПа. Происходит резкое увеличение объема, что вызывает движение жидкого азота и удаление с подложки нерастворимых загрязнений типа окисных соединений. По мере охлаждения подложки происходит изменение упругонапряженного состояния резистивной пленки за счет различных коэффициентов термического расширения пленки и подложки. Изменение величины, а для некоторых сочетаний материалов пленка-подложка и знака внутренних механических напряжений в системе, в момент охлаждения и нагрева активизирует процессы перехода субструктурных составляющих в равновесное состояние, характеризующееся меньшей величиной свободной энергии по сравнению с исходным состоянием, свойственным структуре после ее нанесения. Резкое циклическое изменение внутренних напряжений обуславливает разрушение окисных диэлектрических прослоек между зеркалами, вследствие чего изменяются электрофизические характеристики резистивного слоя; кроме того, в результате локальной перестройки дефектов снижается величина микронапряжений в резистивном материале.

Скорость изменения термоупругого состояния резистивного слоя при помещении ее из жидкого азота в органический растворитель пропорциональна коэффициенту теплоотдачи и примерно на два порядка превышает аналогичную характеристику при непосредственном нагреве подложки на воздухе при нормальной температуре. При извлечении подложки на воздух растворитель улетучивается с поверхности подложки вместе с растворимыми загрязнениями, а полная его десорбция происходит в процессе откачки рабочей камеры и нагрева подложки при нанесении последующего резистивного слоя.

Выбор продолжительности обработки в жидких средах и выдержки на воздухе определялся завершенностью характера изменения структуры и установления теплового равновесия в ней (патент РФ 2046419, МПК H 01 C 17/06).

Пример практической реализации заявляемого способа.

На подложки ситалла СТ-50-1 методом ионно-плазменного распыления в среде аргона на установке типа УВН-75П-1 наносили слой сплава РС-3710 (Cr 36,5-39,5%, Ni 8-11%, остальное - Si) при следующих параметрах P=(4-6,6)•10-2 Па, напряжение на мишени 2,5-3,0 кВ, температура подложки - 623 K, термотренировка в вакууме 623 K, 30 мин; температура подложки при напуске воздуха - 473 K. Удельное сопротивление пленок составляло 100-500 Ом/□.

Полученные резистивные пленки после измерения удельного сопротивления 4-х зондовым методом подвергали обработке:

- по способу-прототипу с выдержкой в шкафу СНОЛ 1,6 25,1/11-Н3 при температуре 623 K в течение 5 час. Сопротивление резистивного слоя при этом уменьшалось на 12-12,3%;

- по заявляемому способу с погружением в жидкий азот, выдержкой в течение 30 с, погружением в объем с изопропиловым спиртом и выдержкой в течение 30 с, выдержкой на воздухе в течение 60 с и повторением указанных операций с общей продолжительностью 30 мин.

После обработки производили повторное нанесение резистивной пленки сплава РС-3710 в указанных режимах до значения удельного сопротивления 200 Ом/□ - 10%.

Далее наносили проводниковый слой Cr-Cu-Ni толщиной 2-3 мкм и методом фотолитографии формировали конфигурацию тонкопленочных резисторов и производили измерение характеристик тонкопленочных резисторов. Измерение переходного сопротивления производили по способу патента РФ N 1538703, МПК G 01 R 27/00 с точностью не хуже - 7%.

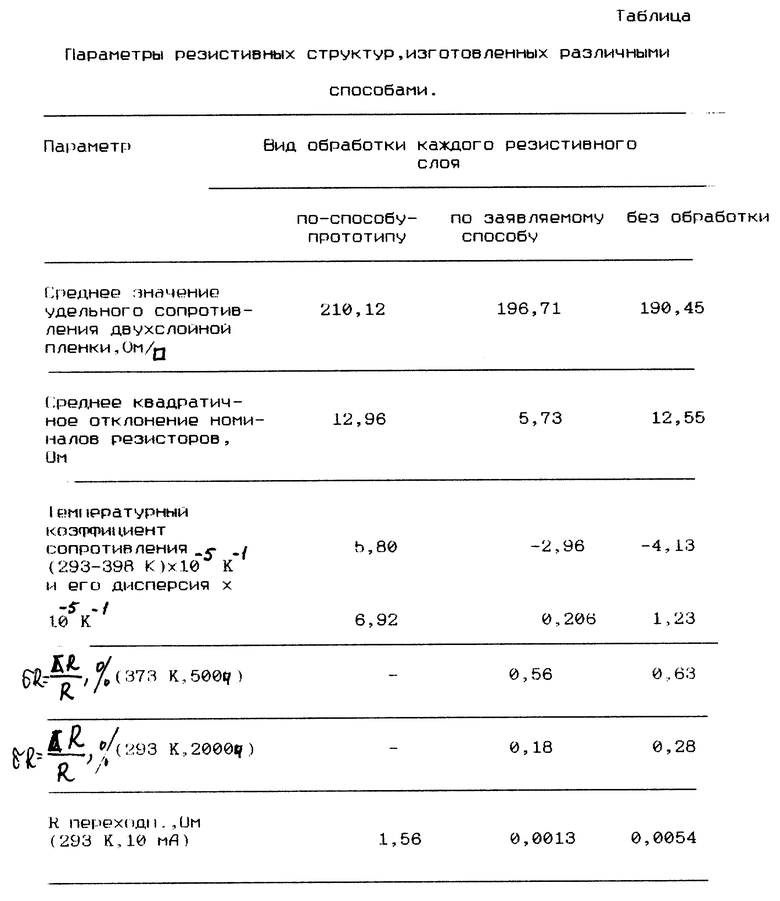

В таблице приведены результаты измерения параметров резисторов в трех партиях. На каждой подложке одновременно изготавливались 400 резисторов с размерами резистивного элемента: длина - 1 мм, ширина - 0,5 мм.

Как видно из данных, приведенных в таблице, заявляемый способ позволяет существенно снизить дисперсию сопротивления резисторов и температурного коэффициента сопротивления, достигнув тем самым повышения однородности определяющих параметров резисторов, а также обеспечить переходное сопротивление в контактах на 3 порядка меньше, чем по способу-прототипу. Это является показателем, что заявляемый способ обеспечивает более устойчивые характеристики пленочных резисторов и их надежность при дальнейшем применении.

В условиях использования заявляемого способа в процессах утилизации подложек с резистивными слоями общее увеличение выхода годных для различного класса схем может составить 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2207644C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2183876C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1996 |

|

RU2109360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР КРЕМНИЙ - ПЛЕНКА ДИОКСИДА КРЕМНИЯ | 1996 |

|

RU2128382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПЛАТИНЫ | 1996 |

|

RU2110112C1 |

| СПОСОБ ОБРАБОТКИ СТРУКТУР "КРЕМНИЙ НА САПФИРЕ" | 2000 |

|

RU2185685C2 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

| СПОСОБ КОНТРОЛЯ УДЕЛЬНОГО ПОВЕРХНОСТНОГО СОПРОТИВЛЕНИЯ ТОНКИХ РЕЗИСТИВНЫХ ПЛЕНОК В ПРОЦЕССЕ ОСАЖДЕНИЯ | 1992 |

|

RU2032237C1 |

Использование в области изготовления изделий с пленочными резистивными элементами. Технический результат: повышение воспроизводимости основных параметров резистивных элементов и расширение технологических возможностей в части унификации режимов нанесения и обработки резистивных слоев. Сущность изобретения: производят послойное нанесение на диэлектрическую подложку двух и более резистивных слоев из одного материала, производят термообработку перед каждым нанесением резистивного слоя предыдущих слоев, формируют конфигурацию резисторов и контактов, при этом термообработку производят цилиндрически в течение 25 - 30 мин путем последовательного помещения и выдержки подложки в жидком азоте, органическом растворителе и на воздухе, при этом время выдержки на каждой операции выбирают равным 30 - 60 с. 1 табл.

Способ изготовления многослойных тонкопленочных резисторов, включающий послойное нанесение на диэлектрическую подложку двух и более резистивных слоев одного материала, термообработку перед нанесением резистивного слоя предыдущих слоев, формирование конфигурации резисторов и контактов, отличающийся тем, что термообработку проводят циклически в течение 25 - 30 мин путем последовательного помещения и выдержки подложки в жидком азоте, органическом растворителе и на воздухе, при этом время выдержки на каждой операции выбирают равным 30 - 60 с.

| Способ изготовления многослойных тонкопленочных резисторов | 1982 |

|

SU1115113A1 |

| РЕЗИСТОР | 1991 |

|

RU2046416C1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| US 4104607 A, 01.08.78. | |||

Авторы

Даты

2000-02-20—Публикация

1998-03-30—Подача