Изобретение относится к области обогащения минерального сырья, в частности к выбору технологической схемы измельчения и обогащения, и может быть использовано при проектировании, строительстве и реконструкции обогатительных фабрик.

Известен способ выбора технологической схемы переработки минерального сырья, включающий определение истинной удельной производительности измельчительного устройства по готовому классу крупности и вскрытому рудному и нерудному материалу при заданных технологических показателях по измельчению и раскрытию измельченного материала и параметрах режима работы измельчительного и сепарационного устройств (см. Цветные металлы, М., "Металлургия", 1993, с. 47-52).

Недостатком способа является низкая эффективность выбора технологической схемы переработки минерального сырья.

Наиболее близкими по технической сущности и достигаемому результату к предложенному является способ выбора технологической схемы переработки минерального сырья, включающий определение производительностей измельчительного устройства по крупности и степени раскрытия по каждой базовой технологической схеме при заданных технологических показателях по измельчению и раскрытию измельченного материала и параметрах режима работы измельчительного и сепарационного устройств (см. Горный журнал, N 3, 1997, с. 32-35).

Недостатком является низкая эффективность выбора технологической схемы переработки минерального сырья, т.к. учитываются не все параметры, характеризующие закономерности измельчения и раскрытия минералов.

Техническая задача изобретения - повышение эффективности выбора технологической схемы переработки минерального сырья в соответствии с их природными свойствами, сочетающими процессы раскрытия и разделения, обеспечивающие вывод готового материала из процесса по мере его образования.

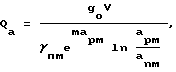

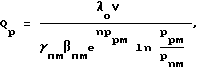

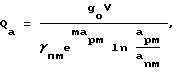

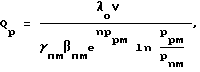

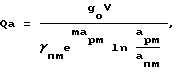

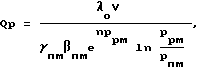

Техническая задача достигается тем, что в способе выбора технологической схемы переработки минерального сырья, включающем определение производительности измельчительного устройства по крупности и степени раскрытия по каждой базовой технологической схеме при заданных технологических показателях по измельчению и раскрытию измельченного материала и параметрах режима работы измельчительного и сепарационного устройств, дополнительно определяют параметры, характеризующие отрицательные ускорения измельчаемости и раскрытия минерального сырья, а производительности по крупности и степени раскрытия определяют из соотношений:

где gо - параметр, характеризующий истинную удельную производительность измельчительного устройства по крупности, кг/м3ч;

V - вместимость измельчительного устройства, м3;

γпм - выход материала в питании, доли ед.;

m - параметр, характеризующий отрицательное ускорение измельчаемости минерального сырья;

apм - доля готового класса крупности в измельченном материале, доли ед.;

anм - доля готового класса крупности в питании измельчительного устройства, доли ед.;

λo - параметр, характеризующий истинную производительность измельчительного устройства по степени раскрытия, кг/м3ч;

βпм - содержание материала в питании, доли ед.;

n - параметр, характеризующий отрицательное ускорение раскрытия минерального сырья;

ppм - степень раскрытия породных минералов в измельченном материале, доли ед.,

pnм - степень раскрытия породных минералов в питании измельчительного устройства, доли ед.,

при этом выбор технологической схемы осуществляют по наибольшим производительностям измельчительного устройства по крупности и степени раскрытия.

Способ выбора технологической схемы переработки минерального сырья осуществляется следующим образом.

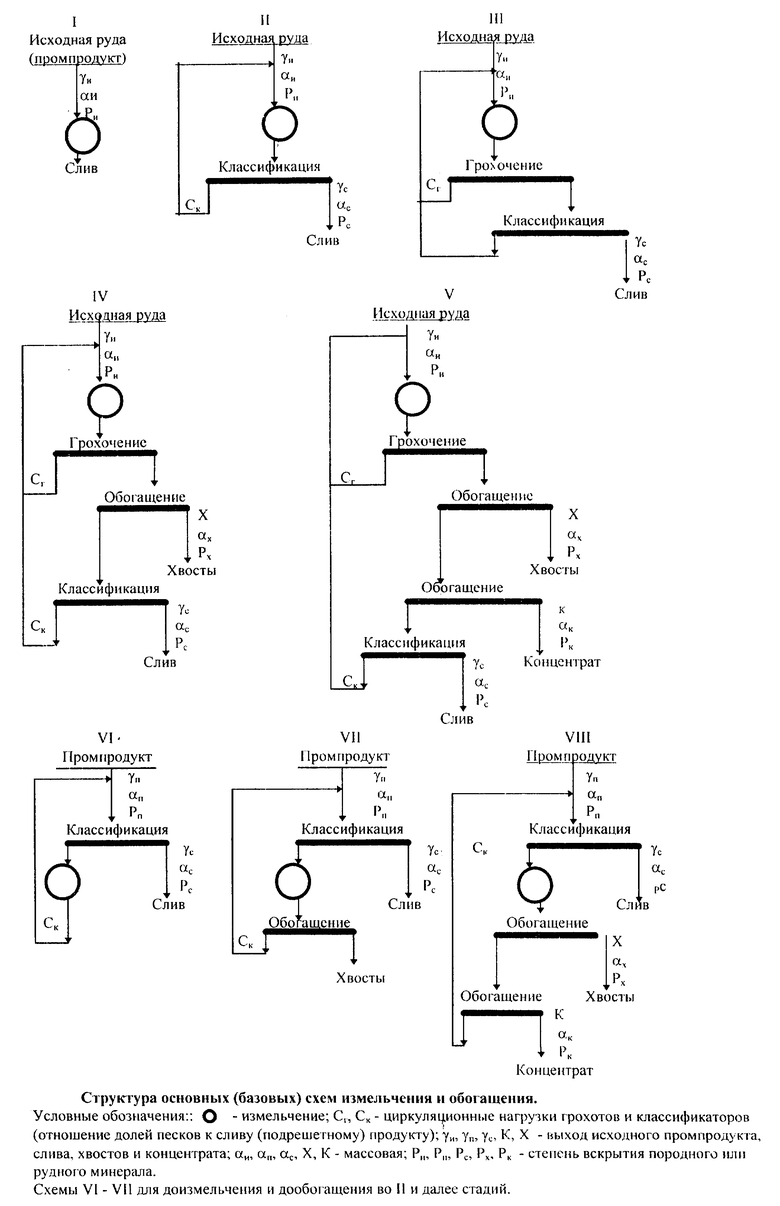

Экспериментально определялись свойства минерального сырья. Для данного минерального сырья задаются технологические показатели по измельчению и раскрытию измельченного материала и параметры режима работы измельчительного и сепарационного устройств, преимущественно извлечение готового класса крупности, всего породного материала и его части при степени раскрытия, циркуляционная нагрузка. Затем определяли параметры, характеризующие отрицательные ускорения измельчаемости и раскрытия минерального сырья. Базовые технологические схемы приведены на чертеже. После чего определялись производительности по крупности и степени раскрытия по каждой базовой технологической схеме из соотношений:

где gо - параметр, характеризующий истинную удельную производительность измельчительного устройства по крупности, кг/м3ч;

V - вместимость измельчительного устройства, м3;

γпм - выход материала в питании, доли ед.;

m - параметр, характеризующий отрицательное ускорение измельчаемости минерального сырья;

apм - доля готового класса крупности в измельченном материале, доли ед.;

anм - доля готового класса крупности в питании измельчительного устройства, доли ед.;

λo - параметр, характеризующий истинную производительность измельчительного устройства по степени раскрытия, кг/м3ч;

βпм - содержание материала в питании, доли ед.;

n - параметр, характеризующий отрицательное ускорение раскрытия минерального сырья;

ppм - степень раскрытия породных минералов в измельченном материале, доли ед.,

pnм - степень раскрытия породных минералов в питании измельчительного устройства, доли ед.;

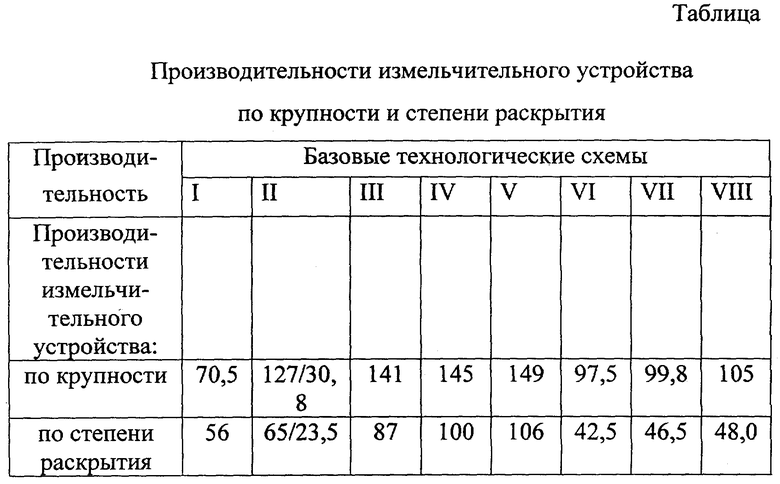

а выбор технологической схемы осуществляли по наибольшим производительностям измельчительного устройства по крупности и степени раскрытия. В таблице приведен расчет производительностей измельчительного устройства по крупности и степени раскрытия измельченного материала при переработке магнетитовых кварцитов по каждой базовой технологической схеме. Наибольшие производительности по крупности и по степени раскрытия соответствуют V базовой технологической схеме, которая была выбрана для переработки данного минерального сырья.

Предложенный способ выбора технологической схемы переработки минерального сырья позволяет повысить эффективность выбора технологической схемы за счет учета параметров, характеризующих отрицательные ускорения измельчаемости и раскрытия минерального сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МАРГАНЦЕВОЙ РУДЫ | 1998 |

|

RU2131780C1 |

| Способ обогащения руд | 1992 |

|

SU1837981A3 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 1998 |

|

RU2132236C1 |

| СПОСОБ КЛАССИФИКАЦИИ ЧАСТИЦ ПОРОШКОВОГО МАТЕРИАЛА | 1993 |

|

RU2054332C1 |

| СПОСОБ РЕГИСТРАЦИИ СПЕКТРОВ ПРИ ЭМИССИОННОМ СПЕКТРАЛЬНОМ АНАЛИЗЕ | 1993 |

|

RU2056630C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ГИДРОТЕРМАЛЬНОГО ОРУДЕНЕНИЯ | 1993 |

|

RU2069882C1 |

| СПОСОБ АНАЛИЗА ФАЗОВОГО СОСТАВА ПОРОШКОВЫХ ПРОБ МИНЕРАЛОВ | 1992 |

|

RU2057323C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВОГО СЫРЬЯ | 1998 |

|

RU2131779C1 |

| СПОСОБ ПОИСКОВ РУДНЫХ МЕСТОРОЖДЕНИЙ В ТЕРРИГЕННЫХ ПОРОДАХ | 1998 |

|

RU2136024C1 |

| СПОСОБ ПОИСКА МЕСТОРОЖДЕНИЙ ОСОБОЧИСТОГО КВАРЦА | 1998 |

|

RU2145105C1 |

Изобретение относится к области обогащения минерального сырья, в частности к выбору технологической схемы измельчения и обогащения, и может быть использовано при проектировании, строительстве и реконструкции обогатительных фабрик. Способ включает определение производительностей измельчительного устройства по крупности и степени раскрытия по каждой базовой технологической схеме при заданных технологических показателях по измельчению и раскрытию измельченного материала и параметрах режима работы измельчительного и сепарационного устройств. Дополнительно определяют параметры, характеризующие отрицательные ускорения измельчаемости и раскрытия минерального сырья. Затем определяют производительности измельчительного устройства по крупности и степени раскрытия по каждой базовой технологической схеме, при заданных технологических показателях по измельчению и раскрытию измельченного материала и параметрах режима работы измельчительного и сепарационного устройств, из математических соотношений. Изобретение повышает эффективность и производительность обогащения минерального сырья за счет оптимального выбора технологической схемы его переработки. 1 ил., 1 табл.

Способ выбора технологической схемы переработки минерального сырья, включающий определение производительностей измельчительного устройства по крупности и степени раскрытия по каждой базовой технологической схеме при заданных технологических показателях по измельчению и раскрытию измельченного материала и параметрах режима работы измельчительного и сепарационного устройств, отличающийся тем, что дополнительно определяют параметры, характеризующие отрицательные ускорения измельчаемости и раскрытия минерального сырья, а производительности по крупности и степени раскрытия определяют из соотношений

где gо - параметр, характеризующий истинную удельную производительность измельчительного устройства по крупности, кг/г3ч;

V - вместительность измельчительного устройства, м3;

γпм - выход материала в питании, доли ед.;

m - параметр, характеризующий отрицательное ускорение измельчаемости минерального сырья;

aрм - доля готового класса крупности в измельченном материале, доли ед.;

aпм - доля готового класса крупности в питании измельчительного устройства, доли ед.;

λo - параметр, характеризующий истинную производительность измельчительного устройства до степени раскрытия, кг/м3ч;

βпм - содержание материала в питании, доли ед.;

n - параметр, характеризующий отрицательное ускорение раскрытия минерального сырья;

pрм - степень раскрытия породных минералов в измельченном материале, доли ед.;

pпм - степень раскрытия породных минералов в питании измельчительного устройства, доли ед.,

при этом выбор технологической схемы осуществляют по наибольшим производительностям измельчительного устройства по крупности и степени раскрытия.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ определения оптимальной крупности дробления руды | 1990 |

|

SU1776436A1 |

| Способ гравитационного обогащения руд | 1990 |

|

SU1787547A1 |

| Способ управления многостадийным процессом обогащения железных руд | 1981 |

|

SU1015910A1 |

| Устройство автоматического управления процессом обогащения | 1979 |

|

SU971473A1 |

| US 4267981 A, 19.05.1981 | |||

| Фотомеханический способ изготовления печатных форм методом позитивного копирования | 1952 |

|

SU95293A1 |

| РАЗУМОВ К.А | |||

| Проектирование обогатительных фабрик | |||

| - М.: Недра, 1970, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Справочник по обогащению руд, подготовительные процессы /Под ред | |||

| БОГДАНОВА О.С | |||

| - М.: Недра, 1982, с | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

Авторы

Даты

2000-02-27—Публикация

1999-06-10—Подача