Изобретение касается методов обогащения руд и может быть использовано для оценки обогатимости руд и при подготовке руды к обогащению и переработке.

Известен способ определения оптимальной крупности дробления руды, в котором руда дробится до определенной крупности, полученные куски разделяются с помощью радиометрической сепарации на крупнокусковые концентраты и хвосты, затем крупнокусковой измельчается до необходимой для обогащения крупности.

Наиболее близким по техническому решению, сущности и достигаемому положительному эффекту к предложенному способу является способ определения оптимальной крупности дробления руды, включающий дробление исходной руды и расчет оптимальной крупности дробления.

Наиболее существенным недостатком этого способа является необходимость дробить и измельчать большие массы руды, вследствие чего качество, качественные показатели руды ухудшаются в результате раз- убоживания руд вмещающими породами.

Цель изобретения - повышение эффективности определения оптимальной крупности дробления руды и удешевление способа за счет получения возможности определения крупности дробления руды любого полезного ископаемого и за счет использования взаимосвязи между крупно ч

о

4 Сл) ON

сгью дробления, величиной показателя фазового раскрытия и технологическими параметрами.

Предлагаемый способ позволит отделить в хвосты на стадии крупного дробления руды любого полезного ископаемого часть горной массы, что уменьшит количество измельчаемого материала и повысит ее качество.

Поставленная цель достигается тем, что в известном способе, основанном на дроблении исходной руды и расчете оптимальной крупности дробления, согласно предлагаемому изобретению, определяют в руде содержание полезного компонента, отбирают не менее двух представительных проб руды, дробят каждую из отобранных проб до крупности, отличающейся от крупности дробления других проб, проводят сепарацию каждой раздробленной пробы, определяют содержание полезного компонента в концентрирующем его минерале-, затем определяют величину показателя фазового раскрытия, извлечения и выхода концентрата в каждой пробе, за оптимальную крупность дробления принимают крупность дробления пробы с наилучшими показателями обогащения, причем определение показателя фазового раскрытия руды, выхода концентрата и извлечения полезного компонента в концентрат осуществляют с по- мощью соотношений:

$(

J(c-«) Ф „Л. ;

2ед(100 -Кas) ..-m o(100-Kg) .

„-.ф Дк(ЮО-Ка) /k -ац

где Ф- показатель фазового раскрытия;

а- содержание полезного компонента в руде, %;

/3 - содержание полезного компонента в концентрате, %;

у- выход концентрата, %;

Б- извлечение полезного компонента в концентрат, %;

q - содержание минерала в руде, %;

С - содержание полезного компонента в каждом минерале, слагающем руду, %,

К - коэффициент, учитывающий содер- жание полезного компонента в концентрирующем его минерале.

Предложенный способ основан на том, что величина показателя фазового раскры5

10 15 0 5 0

5

0

5

0

5

тия является интегральной характеристикой технологических свойств руды и зависит крупности дробления и различия по составу получаемых при дроблении кусков.

Способ осуществляется следующим образом.

Отбираются представительные пробы руды, подготавливаемой к обогащению. Определяют в исходной руде содержание полезного компонента. Определяют содержание полезного компонента в концентрирующем его минерале с помощью, например, рентгеноспектрального микроанализа или анализа монофракций. Каждую пробу дробят до определенной крупности (например, -25, -15, -10, -5, -2 мм). В каждой раздробленной пробе разделяют полученные куски на однородные по какому-либо свойству группы, например, с помощью гравитации, электромагнитной сепарации или рудоразборки. В каждой группе однородных кусков определяют содержание полезного компонента и вычисляют величину показателя фазового раскрытия Ф руды при определенной крупности дробления и при определенном методе сепарации. Далее вычисляют значения показателей обогащения у и Ј , которых можно достичь при определенных значениях показателя фазового раскрытия. По тем величинам технологических параметров, которые соответствуют предъявляемым требованиям, выбирают величину показателя фазового раскрытия, при которой такие параметры могут быть достигнуты. После этого подготавливаемую к обогащению руду дробят до крупности, которой соответствует вычисленный показатель фазового раскрытия. С помощью выбранного метода разделения отделяют крупнокусковые отвальные хвосты и оставшуюся часть отправляют на измельчение и глубокое обогащение.

Способ реализовывался на апатит-нефелиновых месторождениях Хибинского щелочного Массива. В настоящее время из руд хибинских месторождений получают два концентрата - апатитовый и нефелиновый, которые считаются кондиционными, если содержат: апатитовый - 39,4% P20s, нефелиновый-29,0% А120з. Коэффициент К для фосфора в апатите хибинских месторождений равняется 2.4Е, для алюминия в нефелине - 8,07%. Выражения для вычисления значений и хибинских руд имеют следующий вид:

для апатитового концентрата

у Ф«иоо 1, m

39,4 MOO-2,45 a) e Ф тргй 2

для нефелинового концентрата у , 3

е фЖ1Ю-аа7а1 4

Руду хибинских месторождений подготавливают следующим образом.

Добытую руду шихтуют, дробят, а затем измельчают до практически полного рас- крытия сростков (-0,3 мм).

Минералы, слагающие Хибинские руды, характеризуются резкой полярностью свойств и состава. Так, единственным минералом, содержащим фосфор, является апа- тит. Алюминий также концентрируется в одном минерале - нефелине (незначительная часть алюминия сосредоточена в полевом шпате). По плотности минералы Хибинских месторождений можно разде- лить на легкие (с плотностью меньше 2,7 г/см3) и тяжелые - с плотностью больше 3,00 г/см3, причем в первую группу попадают минералы, концентрирующие алюминий (нефелин и полевой шпат), а во вторую - апатит и остальные минералы.

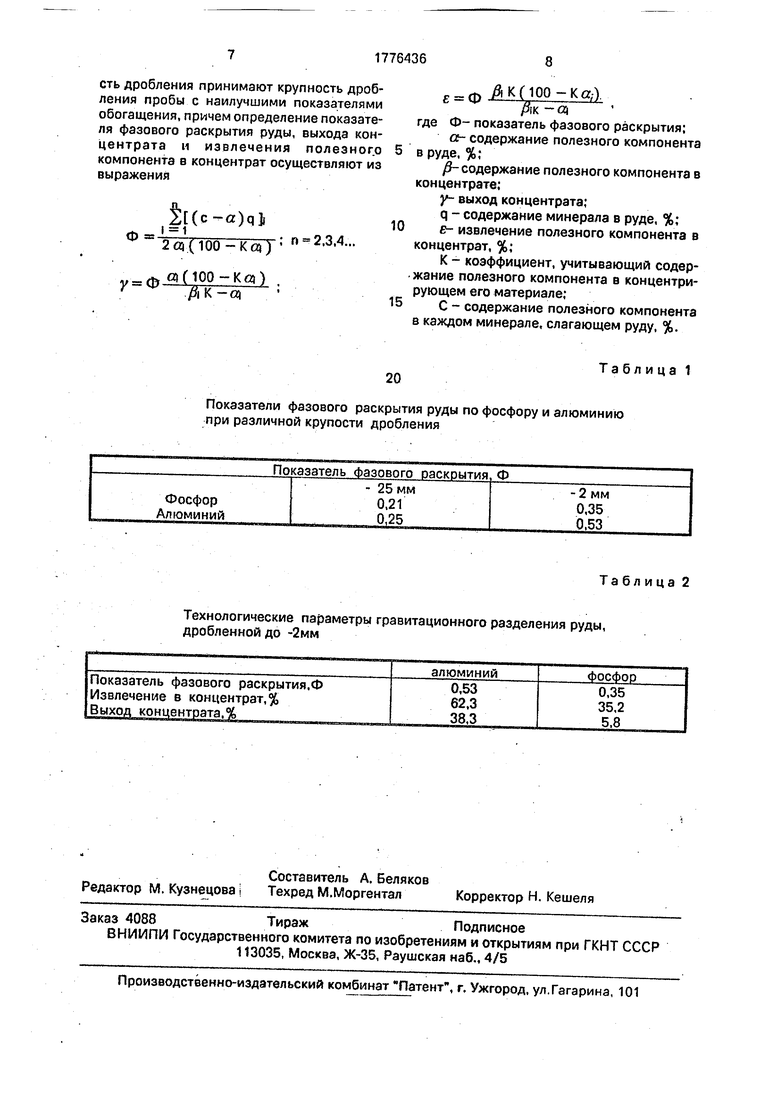

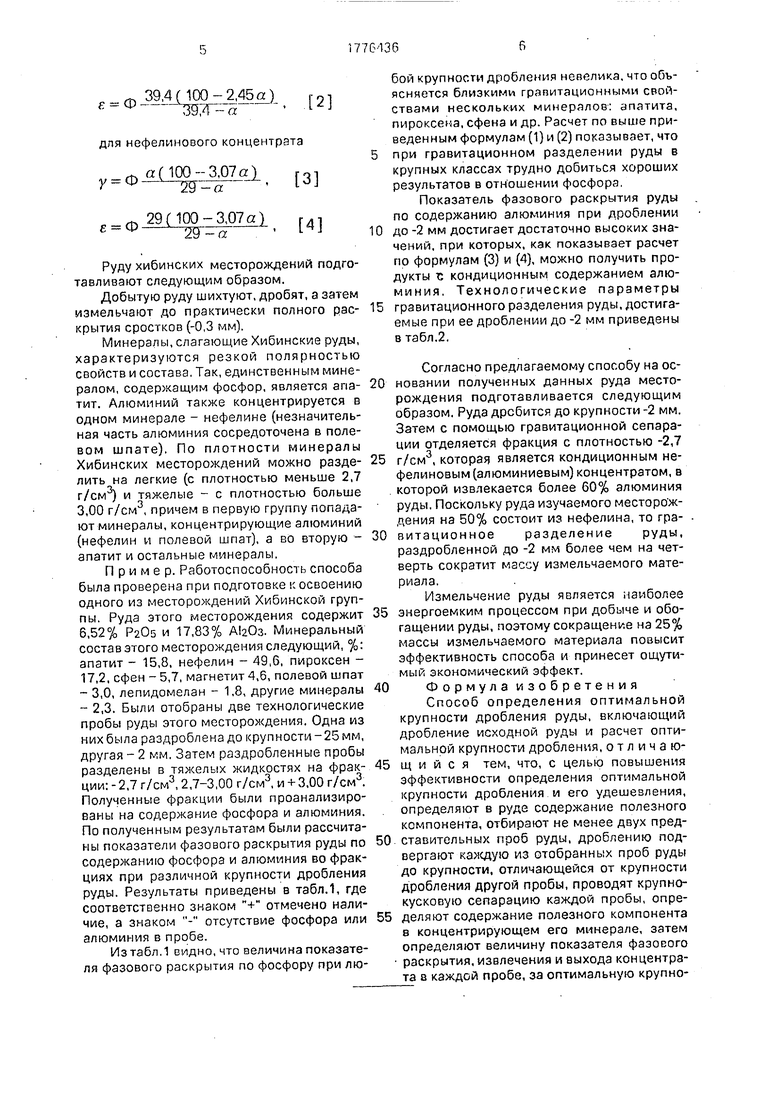

Пример. Работоспособность способа была проверена при подготовке к освоению одного из месторождений Хибинской группы. Руда этого месторождения содержит 6,52% РаОб и 17,83% . Минеральный состав этого месторождения следующий, %: апатит - 15,8, нефелин - 49,6, пироксен - 17,2, сфен - 5,7, магнетит 4,6, полевой шпат

-3,0, лепидомелан - 1,8, другие минералы

-2,3. Были отобраны две технологические пробы руды этого месторождения. Одна из них была раздроблена до крупности-25 мм, другая - 2 мм. Затем раздробленные пробы разделены в тяжелых жидкостях на фрак- ции: -2,7 г/см3,2,7-3,00 г/см3, и + 3,00 г/см3. Полученные фракции были проанализированы на содержание фосфора и алюминия.

По полученным результатам были рассчитаны показатели фазового раскрытия руды по содержанию фосфора и алюминия во фракциях при различной крупности дробления руды. Результаты приведены в табл.1, где соответственно знаком + отмечено наличие, а знаком - отсутствие фосфора или алюминия в пробе.

Из табл.1 видно, что величина показателя фазового раскрытия по фосфору при лю0

5

0 5 0

5

0

5

0 5

бой крупности дробления невелика, что объясняется близкими гравитационными свойствами нескольких минералов: апатита, пироксена, сфена и др. Расчет по выше приведенным формулам (1) и (2) показывает, что при гравитационном разделении руды в крупных классах трудно добиться хороших результатов в отношении фосфора.

Показатель фазового раскрытия руды по содержанию алюминия при дроблении до -2 мм достигает достаточно высоких значений, при которых, как показывает расчет по формулам (3) и (4), можно получить продукты и кондиционным содержанием алюминия. Технологические параметры гравитационного разделения руды, достигаемые при ее дроблении до -2 мм приведены в табл.2.

Согласно предлагаемому способу на основании полученных данных руда месторождения подготавливается следующим образом. Руда дробится до крупности -2 мм. Затем с помощью гравитационной сепарации отделяется фракция с плотностью -2,7 г/см3, которая является кондиционным нефелиновым (алюминиевым) концентратом, в которой извлекается более 60% алюминия руды. Поскольку руда изучаемого месторождения на 50% состоит из нефелина, то гравитационное разделение руды, раздробленной до -2 мм более чем на четверть сократит массу измельчаемого материала.

Измельчение руды является наиболее энергоемким процессом при добыче и обогащении руды, поэтому сокращение на 25% массы измельчаемого материала повысит эффективность способа и принесет ощутимый экономический эффект.

Формула изобретения

Способ определения оптимальной крупности дробления руды, включающий дробление исходной руды и расчет оптимальной крупности дробления, отличающийся тем, что, с целью повышения эффективности определения оптимальной крупности дробления и его удешевления, определяют в руде содержание полезного компонента, отбирают не менее двух представительных проб руды, дроблению подвергают каждую из отобранных проб руды до крупности, отличающейся от крупности дробления другой пробы, проводят крупнокусковую сепарацию каждой пробы, определяют содержание полезного компонента в концентрирующем его минерале, затем определяют величину показателя фазового раскрытия, извлечения и выхода концентрата а каждой пробе, за оптимальную крупность дробления принимают крупность дробления пробы с наилучшими показателями обогащения, причем определение показателя фазового раскрытия руды, выхода концентрата и извлечения полезного компонента в концентрат осуществляют из выражения

Ј(c-«)

Ф

I 1

2 0| (100-К «)

у-фо(100-Ко) У ДК-01

Ј Ф / 0ю-кдг)

PIK - oj где Ф- показатель фазового раскрытия;

а- содержание полезного компонента в руде, %;

ft- содержание полезного компонента в концентрате;

у- выход концентрата; q - содержание минерала в руде, %; е- извлечение полезного компонента в концентрат, %;

К - коэффициент, учитывающий содержание полезного компонента в концентрирующем его материале;

с - содержание полезного компонента в каждом минерале, слагающем руду, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МАГНИЙ-СИЛИКАТНОГО СЫРЬЯ | 2003 |

|

RU2263546C2 |

| СПОСОБ ОБОГАЩЕНИЯ РУД КОРЕННЫХ ЗОЛОТОРУДНЫХ МЕСТОРОЖДЕНИЙ | 1991 |

|

RU2008975C1 |

| СПОСОБ ВЫБОРА КРУПНОСТИ ДРОБЛЕНИЯ РУДЫ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ В КРУПНОКУСКОВОМ ВИДЕ | 2012 |

|

RU2491130C1 |

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

| СПОСОБ ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОТИТАНВАНАДИЕВЫХ РУД | 2003 |

|

RU2248246C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕННОГО ПРОДУКТА ОБРАТНОЙ НЕФЕЛИНОВОЙ ФЛОТАЦИИ | 2004 |

|

RU2273524C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАРГАНЦЕВОЙ РУДЫ | 1998 |

|

RU2131780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ СФЕНОВОГО И ЭГИРИНОВОГО КОНЦЕНТРАТОВ | 2010 |

|

RU2457036C1 |

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ И ОБОГАТИМОСТИ МИНЕРАЛЬНОГО СЫРЬЯ | 2000 |

|

RU2165632C1 |

| Способ переработки нефелиновых руд и концентратов | 2017 |

|

RU2702590C2 |

Применение: оценка обогатимости руд при подготовке руды к обогащению и переработке. Сущность изобретения: определяют в руде содержание полезного компонента. Отбирают не менее двух представительных проб руды. Затем их дробят до разной крупности. Проводят крупнокусковую сепарацию каждой пробы. Определяют содержание полезного компонента в концентрирующем ею минерале, определяют величину фазового раскрытия, извлечения и выхода концентрата в каждой пробе по формулам: Ф Ј (C-a)q i/2«i(10Q-kaj), 1 п 2,3,4у Фа (100 - k $к е Ф$ к ( 100 - к а )/Д к - а, где Ф- показатель фазового раскрытия, а- содержание полезного компонента в руде, %; содержание полезного компонента в концентрате, %; у- выход концентрата, %; е - извлечение полезного компонента в концентрат, %; q - содержание минерала в руде. %; С - содержание полезного компонента в каждом минерале, слагающем руду, %; k - коэффициент, учитывающий содержание полезного компонента в концентрирующем его минерале, %. За оптимальную крупность дробления принимают крупность дробления пробы с наилучшими показателями обогащения. 2 табл. сл с

Показатели фазового раскрытия руды по фосфору и алюминию при различной крупости дробления

Технологические параметры гравитационного разделения руды, дробленной до -2мм

20

Таблица 1

Таблица 2

| Егоров В.Л | |||

| Обогащение полезных ископаемых | |||

| - М.: Недра, 1986, с.15-16 | |||

| Разумов К.А | |||

| Проектирование обогатительных фабрик | |||

| - М.: Недра, 1970, с.66-69. |

Авторы

Даты

1992-11-23—Публикация

1990-03-16—Подача