Изобретение относится к области сорбционной техники, в частности к адсорбентам, обладающим повышенной прочностью и имеющим высокую ионнообменную способность, и может быть использовано для поглощения вредных веществ из водных растворов и питьевой воды.

Известен цеолит, содержащий органический катион, получаемый путем пропитки цеолита органическими материалами с последующей термической обработкой при 150-600oC без коксования (Пат. США N 4187283 от 15.01.79 г., кл. C 01 B 33/28).

Недостатком известного цеолита, содержащего органический катион, является низкий выход готового продукта и значительное количество вредных примесей, выделяемых в окружающую среду в процессе эксплуатации.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является углеродно-цеолитный адсорбент, включающий цеолит и продукты полимеризации акрилонитрила или акрилонитрилвинилиденхлорида и их последующей термообработки при 200 - 350oC на воздухе (Пат. Японии N 56-17937, кл. B 01 J 20/20, C 08 F 8/00).

Недостатком указанного углеродно-цеолитного адсорбента является низкая ионнообменная способность в водной среде.

Заявляемое изобретение направлено на решение следующей задачи - повышение ионнообменной способности в водной среде, что достигается предложенным углеродно-минеральным адсорбентом, включающим цеолит и продукты термодеструкции термореактивных синтетических углеродных материалов.

Отличие предложенного адсорбента от известного заключается в том, что он дополнительно содержит активный уголь и бентонитовую глину при следующем соотношении компонентов, мас.%:

Цеолит - 20-40

Активный угль - 25-35

Бентонитовая глина - 20-40

Продукты термодеструкции термореактивных синтетических углеродных материалов - Остальное

Из научно-технической литературы авторам не известен адсорбент предлагаемого состава.

Предлагаемый углеродно-минеральный адсорбент готовят следующим образом. В лопастной смеситель загружают 1-2 кг цеолита, 1,25-1,75 кг активного угля, 1-2 кг бентонитовой глины и ведут перемешивание до образования однородной сухой массы. Добавляют 1,5-3,0 л воды и ведут перемешивание до образования однородной пасты с влажностью 30-40%. Полученную пасту формуют на шнек-грануляторе через фильеры с диаметром отверстий 1,5-3,0 мм, сформованные гранулы подсушивают, дробят, отсеивают фракцию 1,5-5,0 мм и прокаливают при температуре 600-750oC. Готовят водную суспензию термореактивного синтетического углеродного материала и пропитывают ей высушенные гранулы при соотношении (цеолит, активный уголь, бентонитовая глина): материал = 100:(10-20). Гранулы выдерживают на воздухе в течение 5-10 ч при комнатной температуре, затем проводят термообработку при температуре 600-750oC в потоке диоксида углерода в течение 30-60 мин. Ионнообменная способность полученного углеродно-минерального адсорбента по никелю (наиболее канцерогенному металлу) составила 30-36 мг/г.

Пример 1. В лопастной смеситель загружают 1 кг цеолита, 1 кг активированного угля, 1 кг бентонитовой глины и перемешивают до образования однородной сухой массы. Добавляют 1,5 л воды и перемешивают до образования однородной пасты с влажностью 35%. Полученную пасту формуют на шнек-грануляторе через фильеры с диаметром отверстий 2 мм, сформованные гранулы подсушивают, дробят, отсеивают фракцию 2-4 мм и прокаливают при температуре 750oC. Готовят водную суспензию фенолформальдегидной смолы марки СФ 432-А (ГОСТ 18694-73) путем перемешивания порошка в воде и пропитывают ею высушенные гранулы при соотношении (цеолит, активный уголь, бентонитовая глина) : (фенолформальдегидная смола) = 100:15. Гранулы выдерживают на воздухе в течение 8 ч при комнатной температуре, затем проводят термообработку при температуре 750oC в потоке диоксида углерода в течение 60 мин. Соотношение компонентов составило, мас.%: цеолит 30, активный уголь 30, бентонитовая глина 30, продукты термодеструкции фенолформальдегидной смолы остальное. Ионнообменная способность по никелю составила 35 мг/г.

Пример 2. Приготовление углеродно-минерального адсорбента как в примере 1, за исключением количества взятого цеолита, которое составило 0,67 кг, и количества взятой бентонитовой глины, которое составило 1,33 кг. Соотношение компонентов составило, мас. %: цеолит 20, активный уголь 30, бентонитовая глина 40, продукты термодеструкции фенолформальдегидной смолы остальное. Ионнообменная способность по никелю составила 32 мг/г.

Пример 3. Приготовление углеродно-минерального адсорбента как в примере 1, за исключением количества взятого цеолита, которое составило 1,33 кг, и количества взятой бентонитовой глины, которое составило 0,67 кг. Соотношение компонентов составило, мас.%: цеолит 40, активный угль 30, бентонитовая глина 20, продукты термодеструкции фенолформальдегидной смолы остальное. Ионнообменная способность по никелю составила 36 мг/г.

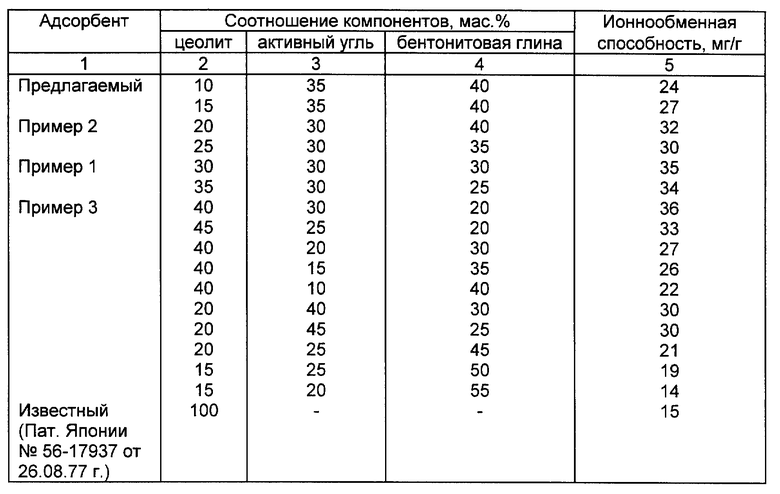

Результаты исследования влияния соотношения компонентов на ионнообменную способность углеродно-минерального адсорбента по никелю приведены в таблице.

Аналогичные результаты были получены при использовании ряда других термореактивных синтетических углеродных материалов: фурфуролацетонового мономера ФА-15 (ТУ 6-05-1618-73), резола 1-300 (ГОСТ 10759-64), аминопластов марок А и Б (ГОСТ 9359-69), мономера Дифа (ТУ П-730-71).

Как следует из результатов, представленных в таблице, наибольшая ионнообменная способность углеродно-минерального адсорбента наблюдается при соотношении компонентов, мас.%: цеолит : активный уголь : бентонитовая глина = (20-40): (25-35): (20-40). Вероятно это обусловлено следующими причинами. Во-первых, активными компонентами, обеспечивающими высокую ионнообменную способность, являются цеолит и активный уголь и понижение содержания цеолита и активного угля менее 20 и 25 мас.% соответственно приводит к заметному снижению ионнообменной способности. С другой стороны, увеличение содержания цеолита и активного угля более 40 и 35 мас.% соответственно не приводит к значительному уменьшению ионнообменной способности. Во-вторых, бентонитовая глина в предлагаемой композиции играет роль связующего вещества, позволяющего получить пластичную массу, пригодную для формования через фильеры на шнек-грануляторе. Поэтому при содержании глины менее 20 мас.% процесс формования не реализуется из-за низкого содержания связующего вещества, а при содержании глины более 40 мас.% имеет место уменьшение количества активных компонентов, что и приводит к заметному снижению ионнообменной способности.

Таким образом, предложенный углеродно-минеральный адсорбент значительно превосходит известный в ионнообменной способности по никелю.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно на повышение ионнообменной способности в водной среде, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ-КАТАЛИЗАТОР | 1997 |

|

RU2122893C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНО-ЦЕОЛИТНОГО АДСОРБЕНТА | 1997 |

|

RU2117526C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 1982 |

|

RU2073642C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 1993 |

|

RU2026813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2105606C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

Изобретение относится к области сорбционной техники, в частности к адсорбентам, обладающим повышенной прочностью и имеющим высокую ионнообменную способность, и может быть использовано для поглощения вредных веществ из водных растворов и питьевой воды. Предложен углеродно-минеральный адсорбент, включающий цеолит, активный уголь, бентонитовую глину и продукты термодеструкции синтетических углеродных материалов при следующем соотношении компонентов, мас.%:

Цеолит - 20-40

Активный уголь - 5-35

Бентонитовая глина - 20-40

Продукты термодеструкции термореактивных синтетических углеродных материалов - Остальное.

Предложенный адсорбент значительно превосходит известные по ионнообменной способности по никелю. 1 табл.

Углеродно-минеральный адсорбент, включающий цеолит и продукты термодеструкции термореактивных синтетических углеродных материалов, отличающийся тем, что он дополнительно содержит активный уголь и бентонитовую глину при следующем соотношении компонентов, мас.%:

Цеолит - 20-40

Активный уголь - 25-35

Бентонитовая глина - 20-40

Продукты термодеструкции термореактивных синтетических углеродных материалов - Остальноее

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4187283 A, 1979 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ УДАЛЕНИЯ ИОНОВ МАРГАНЦА ИЗ ВОДЫ | 1995 |

|

RU2091158C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения композиционного сорбента | 1987 |

|

SU1491560A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения сорбента для очистки газов от диоксида серы | 1987 |

|

SU1493304A1 |

Авторы

Даты

1998-12-10—Публикация

1997-11-19—Подача