Настоящее изобретение относится к высокоактивным катализаторам, в основе которых лежит гамма-глинозем, содержащий субстраты, пропитанные одним или более из каталитически активных металлов, к способам их получения и применения в этом изобретении. Точнее, настоящее изобретение относится к способу повышения активности таких катализаторов; к катализаторам с повышенной активностью, полученных таким образом; и различным специфическим катализаторам и их использованию.

Техника, относящаяся к порошкообразному пористому гамма-глинозему, содержащему носители, пропитывание таких носителей различными каталитически активными металлами, металлическими соединениями и/или каталитическими "промоторами" (активаторы) и всевозможные применения таких пропитанных носителей в качестве катализаторов, широко и относительно успешно развивалась.

В качестве многих примеров описаний, относящихся к этим областями, можно упомянуть несколько патентов США, все из которых включены здесь ссылкой полностью для всех поставленных здесь целей - 2935463, 3032514, 3124418, 3152865, 3232887, 3287280, 3297588, 3493493, 3749664, 3778365, 3897265, 3909453, 3983197, 4090874, 4090982, 4154812, 4179408, 4255282, 4328130, 4357263, 4402865, 4444905, 4447556, 4460707, 4530911, 4588706, 4591429, 4595672, 4652545, 4673664, 4677085, 4732886, 4797196, 4861746, 5002919, 5186818, 5232888, 5246569 и 5248412.

В то время, как известный уровень техники показывает непрерывную модификацию и отработку таких катализаторов с целью повысить их каталитическую активность, и в то время, как в некоторых случаях действительно удавалось достичь достаточно высокой активности, в промышленности имеется постоянная потребность в катализаторах с еще более высокой активностью, которые обеспечены настоящим изобретением.

В качестве примера такой потребности может быть приведена необходимость в более высокой активности катализатора на первой стадии гидрокрекинга. В обычном процессе гидрокрекинга углеводороды с более высоким молекулярным весом делят на фракции с более низким молекулярным весом при наличии катализатора, который обычно является цеолитом (алюмосиликат, кремнекислый алюминий, содержащий воду) с примесью благородного металла. Подходящие катализаторы гидрокрекинга обладают весьма высокой активностью и способны на высокую пропускаемую способностью объема, подвергаемого крекингу. Такие катализаторы, однако, высоко чувствительны к загрязняющим примесям, таким как например, сера, смеси металлов и азота, которые, следовательно, должны быть удалены из углеводородного потока перед крекингом. Это выполняется на первой стадии процесса гидрокрекинга, например, таких как гидроденитрация (удаление азота), гидродесульфуризация (обессеривание) и гидродеметаллизация. Гидрообрабатываемыми катализаторами, используемыми в этих процессах, обычно являются носители из глинозема, пропитанные добавками из комбинации металлов Группы VIB и Группы VIII. Подходящие гидрообрабатываемые катализаторы, однако, недостаточно активны, чтобы сделать возможной обработку с такой же высокой объемной пропускной способностью, как можно выполнить это катализаторами гидрокрекинга. Как таковые, процессы гидрокрекинга на первой стадии представляют собой узкое место в общем процессе гидрокрекинга, которое должно быть компенсировано, например, в величине отношения единицы гидрообработки к единице гидрокрекинга.

В соответствии с настоящим изобретением представлена высокоактивная система катализатора, содержащая порошкообразный пористый носитель, содержащий гамма-глинозем, имеющий площадь поверхности, по крайней мере, 100 м2 (что измерено с помощью азотной адсорбции) и объем пор, по крайней мере, 0,25 см3/г (что измерено ртутным "порозиметром" - прибором для определения пористости), и пропитанный одним или более из каталитически активных металлов, благодаря чему катализатор затем содержит в части нанокристаллической фазы глинозема кристаллит с размером на поверхности до

Кроме того, настоящее изобретение относится к высокоактивному катализатору, содержащему порошкообразный пористый носитель, содержащий гамма-глинозем, имеющий площадь поверхности, по крайней мере, 100 м2 (что измерено с помощью азотной адсорбции) и объем пор, по крайней мере, 0,25 см3/г (что измерено ртутным "порозиметром" - прибором для определения пористости), и пропитанный одним или более каталитически активными металлами, и катализатор показывает относительную объемную активность (сокращенно - RVA) не менее 115, предпочтительно 120, и в особенных случаях, по крайней мере, 125, на первой стадии процесса гидрокрекинга, как измерялось способом, описанным авторами Carruthers и DiCamillo в статье "Pilot Plant Testing of the Hydrotreating Catalysts", Applied Catalysts, 43(1988) 253-276, которые в качестве стандарта используют катализатор, коммерчески доступный под торговой маркой HC-H (по состоянию на май 1994) от фирмы Unocal Corporation, Brea, CA.

В дополнение к вышеупомянутому катализатору настоящее изобретение также относится к способу повышения активности каталитической системы, содержащей пористый носитель, содержащий гамма-глинозем и аморфный глинозем, имеющий площадь поверхности, по крайней мере, 100 м2 (что измерено с помощью азотной адсорбции) и объем пор, по крайней мере, 0,25 см3/г (что измерялось ртутным "порозиметром"), и пропитанный одним или более каталитически активным металлом, следующим путем:

(1) смачивают каталитическую систему путем контакта с "хелатообразующим" агентом в жидком носителе;

(2) подвергают старению смоченный таким образом субстрат, пока он не намокнет;

(3) сушат подвергнутый старению субстрат при температуре и в условиях, чтобы жидкий носитель существенно испарился; и

(4) обжигают высушенный таким образом субстрат.

Этот способ может быть очень легко применен к существующим катализаторам, содержащим порошкообразный пористый носитель, содержащий гамма-глинозем и аморфный глинозем, или может использоваться в процессе изготовления катализатора либо перед, либо одновременно, либо после пропитки носителя, содержащего гамма-глинозем и аморфный глинозем, одним или более каталитически активными металлами и/или их смесью. Кроме того, этот способ может использоваться, чтобы повысить активность катализаторов во время их регенерации (восстановления), когда отработанные катализаторы содержат порошкообразный пористый носитель, содержащий гамма-глинозем и аморфный глинозем, и в котором отработанный катализатор смачивается так же, как на вышеуказанной стадии (1) с последующим удалением оттуда осадков, содержащих углерод, следующими стадиями (2), (3) и (4).

Выполнив эти стадии в указанном порядке, можно быть уверенным (не имея желания иметь дело с какой-либо особенной теорией), что имеет место взаимодействие, по крайней мере, между аморфным гамма-глиноземом, хелатообразующим агентом и каталитически активными компонентами, приводящее к возникновению нанокристаллической фазы глинозема с размером кристаллита (зерна, гранулы) на поверхности катализатора до 25  предпочтительно между 8 и 25

предпочтительно между 8 и 25  в сочетании с гамма-глиноземом, который имеет размер кристаллита на поверхности катализатора больше чем 30

в сочетании с гамма-глиноземом, который имеет размер кристаллита на поверхности катализатора больше чем 30  , и обычно в диапазоне от 30 до

, и обычно в диапазоне от 30 до  Размер кристаллита в поверхностном слое катализатора может быть измерен посредством хорошо известных методов, включающих просвечивающую электронную микроскопию.

Размер кристаллита в поверхностном слое катализатора может быть измерен посредством хорошо известных методов, включающих просвечивающую электронную микроскопию.

Одновременно с возникновением этой нанокристаллической фазы, также достигается увеличение площади поверхности катализатора. Кроме того, в предпочтительных вариантах появляется, по крайней мере, бимодальная мезопористая структура, наряду с возникновением пиков пористости в первой области размеров пор -  и менее, более предпочтительно в диапазоне от 20 до

и менее, более предпочтительно в диапазоне от 20 до  и во второй области размеров пор -

и во второй области размеров пор -  или более, и что более предпочтительно в диапазоне от 50 до

или более, и что более предпочтительно в диапазоне от 50 до  что измерено азотным порозиметром с применением изотермы десорбции.

что измерено азотным порозиметром с применением изотермы десорбции.

Полученные в результате высокоактивные катализаторы находят широкое применение в различных областях, что детально описано во многих ранее объединенных ссылках. Особенно предпочтительным является использование катализатора гидрокрекинга на первой стадии в гидроденитрации, обессеривании и гидродеметаллизации.

Эти и другие характеристики и преимущества настоящего изобретения станут более понятными специалистам из чтения следующего подробного изложения.

Субстраты

Как показано выше субстраты, пригодные для приготовления катализаторов по настоящему изобретению, являются порошкообразными пористыми субстратами, которые содержат, по крайней мере, часть гамма-глинозема и аморфный глинозем, предпочтительно, по крайней мере, 5% аморфного глинозема исходя из веса субстрата. В качестве специфических примеров могут быть упомянуты субстраты на основе глинозема, а также составные субстраты, в которых глинозем действует, по крайней мере, частично как носитель для других субстратов, таких как алюмосиликаты и цеолиты. Такие субстраты и способы их получения в общем хорошо известны специалистам, что показано на примере ранее объединенных ссылок.

Каталитически активные металлы.

Настоящее изобретение применимо к катализаторам, пропитанным одним или более из большого разнообразия каталитически активных металлов, хорошо известных специалистам, что показано на примере многочисленных ранее объединенных ссылок. В рамках настоящего изобретения, "каталитически активные металлы" включает как металлы сами по себе, так и их смеси. В дополнение к каталитически активным металлам катализаторы могут также быть пропитаны одним или более из известных промоторов (активаторов), такими как фосфор, олово, кремнезем и титан, (включая их соединения).

Обычно каталитически активными бывают переходные металлы, выбранные из группы, включающей Группу металлов VIB, Группу металлов VIII и их комбинации. Специфический выбор металла(-лов), активатора(-ров) и наполнителей, конечно, зависит от желаемого конечного применения катализатора, и эти варианты могут быть легко подобраны специалистами для их конкретных целей. В качестве специфических примеров этого можно упомянуть следующие (вес. % берутся исходя из полного веса катализатора):

Операции гидрообработки

Гидроденитрация (удаление азота)

Ni (никель) и/или Co (кобальт), и предпочтительно Ni в количестве до 7 вес.%, рассчитанных как NiO (оксид никеля) и/или CoO (оксид кобальта)

Mo (молибден) и/или W (вольфрам), предпочтительно Mo в количестве до 35 вес.%, рассчитанных как MoO3 (триоксид молибдена) и/или WO3 (триоксид вольфрама)

при необходимости P (фосфор), и предпочтительно P в количестве до 10 вес.%, рассчитанных как P2O5 (оксид фосфора)

Обессеривание

Ni и/или Co, и предпочтительно Co в количестве до 9 вес.%, рассчитанных как NiO и/или CoO

Mo и/или W, предпочтительно Mo в количестве до 35 вес.%, рассчитанных как MoO3 и/или WO3

при необходимости P (фосфор), и предпочтительно

P в количестве до 10 вес.%, рассчитанных как P2O5

Гидрометаллизация (деметаллогидрирование)

при необходимости Ni и/или Co, и предпочтительно, включая Ni и/или Co, в количестве до 5 вес.%, рассчитанных как NiO и/или CoO

Mo и/или W, предпочтительно Mo в количестве до 20 вес.%, рассчитанных как MoO3 и/или WO3

при необходимости P, и предпочтительно P в количестве до 10 вес.%, рассчитанных как P2O5

Гидроконверсия

Ni и/или Co, и предпочтительно Ni в количестве до 5 вес.%, рассчитанных как NiO и/или CoO

Mo и/или W, предпочтительно Mo в количестве до 20 вес.%, рассчитанных как MoO3 и/или WO3

при необходимости P, и предпочтительно P в количестве до 6 вес.%, рассчитанных как P2O5

Гидрокрекинг

Ni и/или Co, и предпочтительно Ni в количестве до 5 вес.%, рассчитанных как NiO и/или CoO

Mo и/или W, предпочтительно Mo в количестве до 20 вес.%, рассчитанных как MoO3 и/или WO3

при необходимости P, и предпочтительно P в количестве до 10 вес.%, рассчитанных как P2O5

Гидрирование/Дегидрирование

благородный металл, и предпочтительно Pt (платина) или Pt в комбинации с Rh (родий) в количестве до 2 вес.%, рассчитанных на основе самих элементов

Риформинг

благородный металл, и предпочтительно Pt или Pt в комбинации с другим благородным металлом, таким как Re (рений) и/или Ir (иридий), и/или Sn в количестве до 2 вес.%, рассчитанных на основе самих элементов

Операции, не входящие в гидрообработку

Изомеризация

благородный металл, и предпочтительно Pt или Pt в сочетании с другим благородным металлом, таким как Re (рений) и/или Ir (иридий), и/или Sn в количестве до 2 вес.%, рассчитанных на основе самих элементов

Процесс Клауса

Ni и/или Co, и предпочтительно Ni в количестве до 5 вес.%, рассчитанных как NiO и/или CoO

Mo и/или W, предпочтительно Mo в количестве до 20 вес.%, рассчитанных как MoO3 и/или WO3

при необходимости P, и предпочтительно P в количестве до 10 вес.%, рассчитанных как P2O5

Такие катализаторы готовятся путем пропитывания субстратов подходящими компонентами с последующими различными этапами: сушкой, сульфидированием и/или обжигом в зависимости от требуемой конечной цели. Такое приготовление катализатора в общем хорошо известно специалистам, что показано на примере многочисленных ранее объединенных ссылок, и при дальнейших деталях можно ссылаться на них, или на другие, подходящие к предмету изобретения многочисленные источники.

Как показано выше активность каталитически активных носителей, пропитанных металлом и содержащих гамма-глинозем и аморфный глинозем, повышается согласно предложенному изобретению следующим путем:

(1) смачивают каталитическую систему путем контакта с "хелатообразующим" агентом в жидком носителе;

(2) подвергают старению смоченный таким образом субстрат, пока он не намокнет;

(3) сушат подвергнутый старению субстрат при таких температуре и условиях, чтобы жидкий носитель существенно испарился; и

(4) обжигают высушенный таким образом субстрат.

Подходящие для использования в этом способе хелатообразующие агенты включают такие, о которых известно, что они образуют более стойкие комплексы с переходными металлами и алюминием и, следовательно, обладают более высокими параметрами стабильности. Особенно предпочтительной для использования в настоящем изобретении является этилендиаминтетрауксусная кислота (EDTA) и ее производные, включая, например, N-оксиэтилендиаминтетрауксусную кислоту и диаммоний этилендиаминтетрауксусную кислоту. Также подходящими являются три(2-этиламин)амин и триэтилентетрамин. Кроме того, они включают диэтилентриаминпентауксусную кислоту, циклогександиаминтетрауксусную кислоту, этиленгликольди-(бета-аминоэтиловый эфир)-N,N'-тетрауксусной кислоты, тетраэтиленпентамин и им подобные. Пригодность других хелатообразующих агентов специалисты могут легко определить, испытывая образец катализатора, в соответствии с настоящим изобретением, с помощью просвечивающей электронной микроскопии, проверяя, образовалась или нет нанокристаллическая структура глинозема с подходящим размером кристаллита.

Количество используемого хелатообразующего агента некритично для достижения эффекта, но имеет влияние на степень эффекта. Меняющиеся в широких пределах количества хелатообразующего агента можно использовать в зависимости от ряда факторов как, например, растворимость в жидком носителе, тип носителя катализатора и металлы, которыми пропитывают или которыми необходимо пропитывать их. В основном каталитическую систему следует смачивать жидким носителем, содержащим хелатообразующий агент в количествах от 0,01 - 1,0 г хелатообразующего агента на один грамм каталитической системы.

Каталитическая система может быть смочена любым обычным способом как, например, погружением или разбрызгиванием. Чтобы обеспечить достаточное впитывание хелатообразующего агента, погружение предпочтительно проводить периодическим вымачиванием (циклом вымачиваний). Предпочтительным жидким носителем является вода или водный раствор аммиака (аммиачная вода).

Старение субстрата представляет собой функцию от температуры при старении. При комнатной температуре предпочтительно подвергать смоченный субстрат старению, по крайней мере, дней 10, а еще лучше - 14 дней. По мере увеличения температуры, требуемое время старения уменьшается. При 333K (60oC) предпочтительно подвергать смоченный субстрат старению, по крайней мере, 1 день, а еще лучше - 3 дня. Старение может быть еще ускорено, всего до одного часа, путем нагревания смоченного образца в микроволновой печи. Преимущественно старение выполняют при температуре от 20oC до 90oC.

Потом катализатор, подвергнутый старению, сушится до значительного испарения жидкого носителя. Желательно, чтобы эта сушка проходила быстро при повышенных температурах в интервале от 100oC до 250oC. Обычно, для ускорения сушки до оптимального времени, менее одного часа, используют подогреватель с вентилятором.

Высушенный таким образом катализатор затем обжигают в условиях, хорошо известных специалистам. Желательно, чтобы обжиг проходил в 2 стадии: первая - низкотемпературная стадия, в которой температура достаточно высока, чтобы вывести или разложить любой оставшийся хелатообразующий агент, но не достаточно высока, чтобы хелатообразующие агенты сгорали до образования нагара (углистых отложений). На этой первой стадии температура будет варьироваться, в основном, в зависимости от природы хелатообразующего агента, но обычно это температура в интервале от 250oC до 350oC. Как только любой оставшийся хелатообразующий агент будет достаточно удален, катализатор можно обжигать при высоких температурах, обычно используемых.

Как показано выше, процесс в соответствии с настоящим изобретением применим не только к исходным катализаторам, но также и к катализаторам, регенерированным (восстановленным) любыми способами. Точнее, вслед за удалением углистого материала из использованного катализатора путем хорошо известных процедур его следует обрабатывать согласно стадиям (1) - (4), аналогичным указанному выше.

Этот способ также может быть приспособлен для получения нового катализатора. Точнее, субстрат может смачиваться хелатообразующим агентом/жидким носителем или до, или одновременно с, или после пропитки носителя подходящими каталитически активными металлами, следуя стадиям (2) - (4), как описано выше. Только важно убедиться, что имеет место стадия старения, когда пропитанный носитель смачивается жидким носителем хелатообразующего агента и/или металлов пропитки.

Настоящее изобретение, как описано выше, далее демонстрируется конкретными примерами, которые приводятся только для иллюстрации, а не для ограничения объема притязаний.

Сокращения в этих примерах имеют следующие значения:

EDTA - этилендиаминтетрауксусная кислота

MEA - моноэтаноламин

SA(N2) - площадь поверхности, измеренная азотной адсорбцией

SA/g Al2O3 - площадь поверхности, приходящаяся на один грамм глинозема

RVA - относительная объемная активность на 1-ой стадии процесса гидрокрекинга, измеренная способом, описанным авторами Carruthers и DiCamillo в статье "Pilot Plant Testing of Hydrotreating Catalysts", Applied Catalysts, 43 (1988) 253-276. Относительная объемная активность определялась с использованием в качестве стандарта катализатора, коммерчески доступного под торговой маркой HC-H (по состоянию на май 1994) от фирмы Unocal Corporation, Brea, CA

RWA - относительная весовая активность, которая определялась в соответствии с вышеупомянутой статьей.

Пример 1

266 г носителя катализатора на основе глинозема, коммерчески доступного от фирмы Criterion Catalyst Company (Хьюстон, Техас), готовят из порошка глинозема, содержавшего некоторую часть аморфного глинозема в форме гидрата (водосодержащий), и с объемом пор 0,62 см3/г (что измерено ртутным порозиметром), и с максимальным размером пор около 78  (как измерено азотным порозиметром с использованием изотермы десорбции), помещают в нержавеющий сосуд и погружают в 1800 мл пропитывающего водного раствора. Пропитывающий раствор, обозначенный как раствор "A", готовят путем растворения 900 г триоксида молибдена и 221 г оксида никеля в разбавленном растворе фосфорной кислоты (263 г 85% раствора в 1509 г дистиллированной воды). К раствору добавляют 226 г твердой EDTA. Затем раствор рециркулируют через глиноземный носитель в течение одного часа. Затем влажный пропитанный носитель удаляют из сосуда и центрифугируют.

(как измерено азотным порозиметром с использованием изотермы десорбции), помещают в нержавеющий сосуд и погружают в 1800 мл пропитывающего водного раствора. Пропитывающий раствор, обозначенный как раствор "A", готовят путем растворения 900 г триоксида молибдена и 221 г оксида никеля в разбавленном растворе фосфорной кислоты (263 г 85% раствора в 1509 г дистиллированной воды). К раствору добавляют 226 г твердой EDTA. Затем раствор рециркулируют через глиноземный носитель в течение одного часа. Затем влажный пропитанный носитель удаляют из сосуда и центрифугируют.

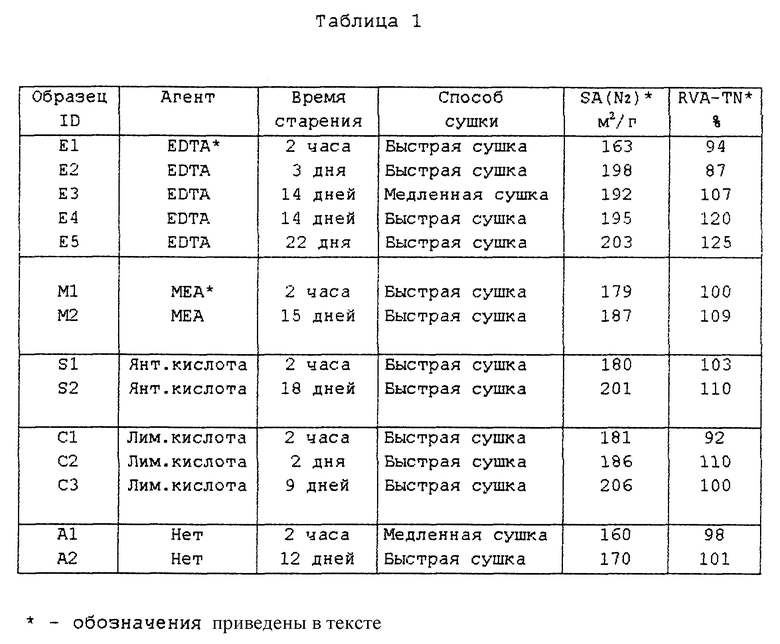

Влажный носитель разделяют на 4 партии и подвергают старению в герметичном сосуде при комнатной температуре в течение 2 часов, 3 дней, 14 дней и 22 дней. Вслед за этим каждая партия сушится, используя либо стандартную процедуру сушки (250oF (121oC) в течение часа), либо процедуру быстрой сушки (300oF (149oC) за 20 мин с мощным воздушным потоком). Каждый образец потом помещают в муфельную печь и обжигают при 850oF (454oC) в течение часа. Полученные катализаторы обозначены как E1, E2, E3, E4 и E5 в таблице 1.

Вторая серия катализаторов готовится аналогичным образом, с той лишь разницей, что вместо EDTA добавляют 94,3 г MEA. Влажный пропитанный носитель делят на две части и подвергают старению при комнатной температуре в течение 2 часов и 15 дней. Катализаторы высушивают методом Быстрой Сушки и обжигают, как описано выше. Полученные катализаторы обозначены в таблице 1 как M1 и M2 соответственно.

Третью серию катализаторов готовят аналогично, с той лишь разницей, что вместо EDTA добавляют 183 г янтарной кислоты. Влажный пропитанный носитель делят на две части и подвергают старению при комнатной температуре в течение 2 часов и 18 дней. Катализаторы высушивают методом Быстрой Сушки и обжигают, как описано выше. Полученные катализаторы обозначены в таблице 1 как S1 и S2 соответственно.

Четвертую серию катализаторов готовят аналогично, с той лишь разницей, что вместо EDTA добавляют 216 г лимонной кислоты. Влажный пропитанный носитель делят на три части и подвергают старению при комнатной температуре в течение 2 часов, 2 дней и 9 дней. Катализаторы высушивают методом Быстрой Сушки и обжигают, как описано выше. Полученные катализаторы обозначены в таблице 1 как C1, C2, C3 соответственно.

Наконец, контрольную серию катализаторов готовят аналогично предыдущему, с той лишь разницей, что вместо EDTA ничего не добавляют. Влажный пропитанный носитель делят на две части и подвергают старению при комнатной температуре в течение 2 часов и 12 дней. Катализаторы высушивают методом Быстрой Сушки и обжигают, как описано выше. Полученные катализаторы обозначены в таблице 1 снизу как A1 и A2.

Хотя некоторое увеличение площади поверхности измеряют для каждого из образцов, подвергшихся старению больше 10 дней, только один хелатообразующий агент из этого ряда, EDTA, показывает значительное увеличение каталитической активности (образцы E4 и E5). Также, параллельно с результатами по каталитической активности аналитическая электронная микроскопия (AEM) со всей очевидностью показала, что "нанокристаллическая" фаза глинозема присутствует в образцах, обработанных EDTA и подвергнутых старению, но ее нет в глиноземе других образцов, обработанных другими агентами, или в глиноземе необработанных образцов A1 и A2.

Пример 2

188 г глиноземного носителя, описанного в примере 1, обрабатывают 1300 мл раствора "A" таким же образом, как в пример 1, за исключением того, что вместо EDTA добавляют 100 г твердого диаммоний-EDTA.

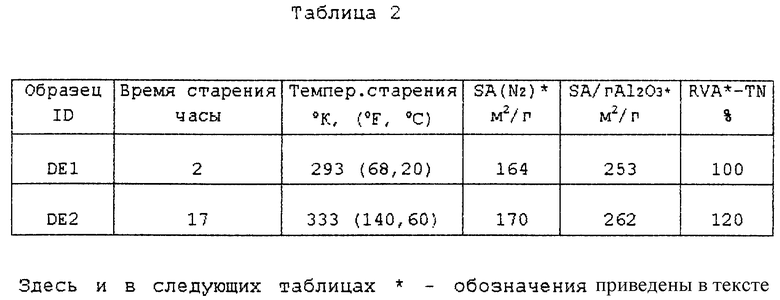

Влажный пропитанный носитель делят на две порции и одну порцию подвергают старению при комнатной температуре 68oF (20oC) в течение 2 часов, в то время как вторую порцию помещают в герметичный сосуд и подвергают старению при 140oF (60oC) в течение 17 часов. Эти 2 порции высушивают при 450oF (232oC) в течение 20 мин перед окончательной доводкой и в печи обжига при 800oF (427oC). Образцы обозначены в таблице 2 как DE1 и DE2 соответственно.

Образец, подвергавшийся старению 17 часов при 140oF (60oC) и быстро высушенный, проявляет высокую каталитическую активность, сходную с той, что получена с использованием EDTA кислоты в предыдущем примере 1.

Пример 3

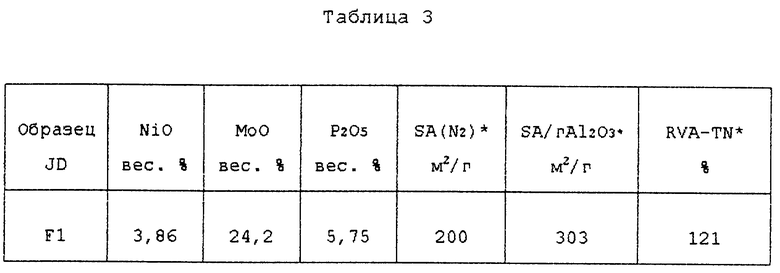

100 г глиноземного носителя, описанного в примере 1, пропитывают путем насыщения пористой структуры носителя раствором "B", который готовился добавлением 46,7 г раствора "C", содержащего 36,8 вес.% триоксида молибдена, 6,5 вес.% оксида никеля и 10 вес.% пятиокиси фосфора к 30 г 44,7%-ного (по весу) раствора диаммония EDTA и 23 мл концентрированного (29%) аммиака. Материал потом подвергают старению в течение 2 часов и сушат в два этапа, первый - при 250oF (121oC) за 2 часа и потом при 500oF (260oC) еще 2 часа.

Высушенный катализатор затем подвергают второму насыщению пор раствором "D", который содержал 46,7 г раствора "C", разбавленного 23 мл воды. Влажный пропитанный носитель затем подвергают старению в герметичном сосуде при 158oF (70oC) в течение 18 часов в печи. Катализатор быстро высушивают и обжигают описанным выше путем. Катализатор обозначен в таблице 3 как "F1".

Пример 4

750 г носителя катализатора на основе глинозема, коммерчески доступного фирмы Criterion Catalyst Company (Хьюстон, Техас), приготовленного из порошка глинозема, содержавшего некоторую часть аморфного глинозем гидрата (водосодержащий), и с объемом пор 0,78 см3/г, и с размером поры около 82  помещают в корзину из нержавеющей стали и погружают в 5300 мл раствора "E", содержащего 32 вес. % триоксида молибдена, 7,2 вес.% оксида никеля и 10,7 вес. % фосфорной кислоты. Затем раствор рециркулируют через глиноземный носитель в течение одного часа, после чего влажный носитель удаляют из корзины и центрифугируют.

помещают в корзину из нержавеющей стали и погружают в 5300 мл раствора "E", содержащего 32 вес. % триоксида молибдена, 7,2 вес.% оксида никеля и 10,7 вес. % фосфорной кислоты. Затем раствор рециркулируют через глиноземный носитель в течение одного часа, после чего влажный носитель удаляют из корзины и центрифугируют.

Влажный пропитанный носитель подвергают старению в течение 2 часов при комнатной температуре и потом сушат при 250oF (121oC) и обжигают при 800oF (427oC) в течение 1 часа.

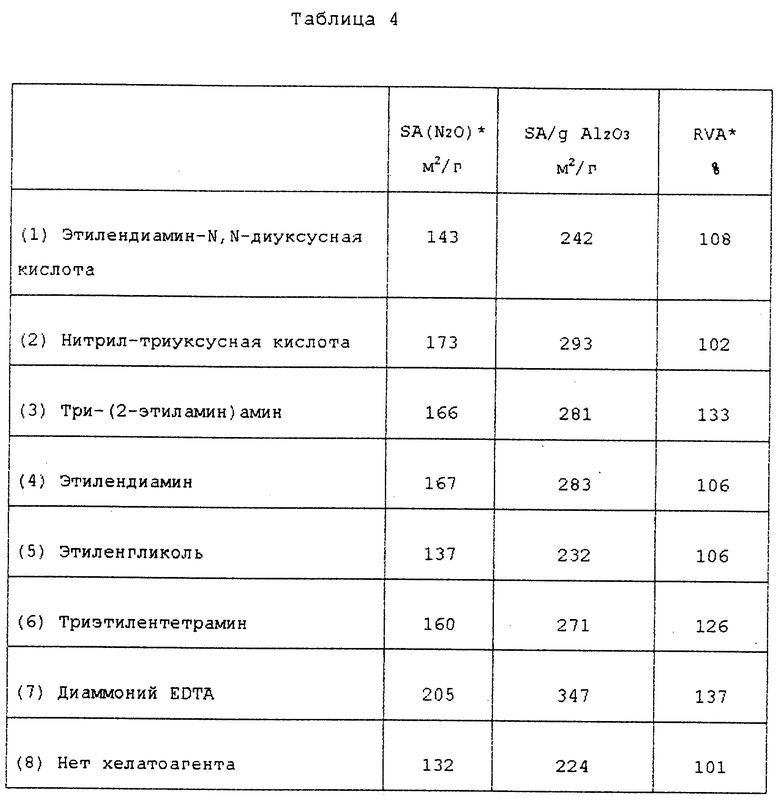

Затем полости пор семи 100 г образцов готового катализатора подвергают насыщению с помощью восьми различных водных растворов хелатообразующих агентов:

(1) 7,6 г Этилендиамин-N,N-диуксусной кислоты в 47 мл раствора.

(2) 8,25 г Нитрилтриуксусной кислоты в 37 мл раствора.

(3) 12,7 г Три-(2-этиламин)амина в 37 мл раствора.

(4) 8,0 г Этилендиамина в 38 мл раствора.

(5) 8,0 г Этиленгликоля в 37 мл раствора.

(6) 11,5 г Триэтилентетрамина в 37 мл раствора.

(7) 31,5 г 44,7%-ного раствора диаммоний-этилендиаминтетрауксусной кислоты в 40 мл раствора.

Каждый образец затем подвергают старению при 167oF (75oC) в герметичном сосуде в течение 3 дней, охлаждают, а затем быстро сушат при 450oF (232oC) за 20 мин перед окончательным обжигом при 850oF (454oC). Каждый катализатор потом анализируют и испытывают его активность по удалению азота на 1-ой стадии ступенчатого гидрокрекингового каталитического теста (табл. 4).

Пример 5

150 г носителя катализатора из глинозема, коммерчески доступного от фирмы Criterion Catalyst Company (Хьюстон, штат Техас), который приготовлен из порошка глинозема, содержащего некоторый аморфный гидрат глинозема с объемом пор 0,71 см3/г и размером пор 78  подвергают насыщению пор раствором "F", содержащим 240 г диаммоний EDTA в 1 л водного раствора. Второй 150 г образец носителя затем насыщают раствором в соотношении 66:33 соответственно "F": водной смеси. Третий 150 г образец готовят насыщением раствором "F":смесь воды в соотношении 50:50.

подвергают насыщению пор раствором "F", содержащим 240 г диаммоний EDTA в 1 л водного раствора. Второй 150 г образец носителя затем насыщают раствором в соотношении 66:33 соответственно "F": водной смеси. Третий 150 г образец готовят насыщением раствором "F":смесь воды в соотношении 50:50.

Каждый из влажных пропитанных носителей оставляют на 2 часа с последующей сушкой в воздушной печи при 450oF (232oC). Каждый высушенный материал затем помещают в корзину из нержавеющей стали и погружают в 1200 мл раствора "E" (пример 4). Раствор потом рециркулируют над высушенным глиноземным носителем, содержащим диаммоний-EDTA, в течение одного часа после того, как брикеты были центрифугированы и подвержены старению в течение 64 часов при 140oF (60oC). Влажный катализатор затем быстро высушивают при 450oF (232oC) за 20 мин в воздухе и обжигают при 800oF (427oC) в течение одного часа.

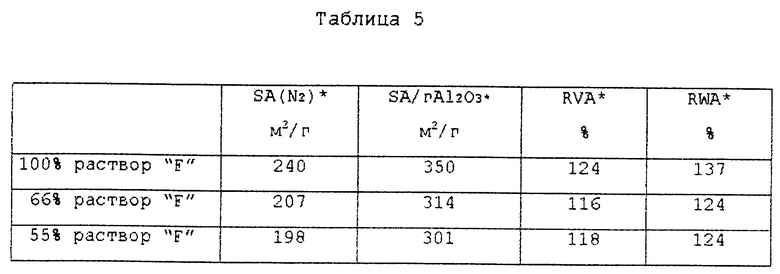

Обработанные катализаторы отличались площадью поверхности, рассчитанной на "грамм катализатора", так же как на "грамм глинозема". Активности катализаторов в тесте гидроденитрации ступенчато падают, параллельно с уменьшением площадей поверхности катализаторов и соответственно с уменьшением концентраций диаммоний EDTA перед пропитыванием (таблица 5).

Пример 6

150 г носителя на основе глинозема, описанного в примере 4, подвергают насыщению пор раствором "G", содержащим 48 г диаммоний-EDTA, 9 г 29% гидроокиси аммония и 12,7 г нитратного гексагидрата никеля в 114 мл водного раствора. Влажный материал оставляют на 2 часа перед тем, как сушить его при 250oF (121oC) в течение часа в воздушной печи с последующей сушкой при 375oF (191oC) в течение 1 часа. Высушенный материал затем помещают в корзину из нержавеющей стали и погружают в раствор "H", содержащий 35,6 вес.% триоксида молибдена, 9,1 вес.% фосфорной кислоты и 7,3 вес.% окиси никеля. Затем рециркулируют через высушенный глиноземный носитель раствор, содержащий диаммоний-EDTA, в течение одного часа после того, как гранулы были центрифугированы.

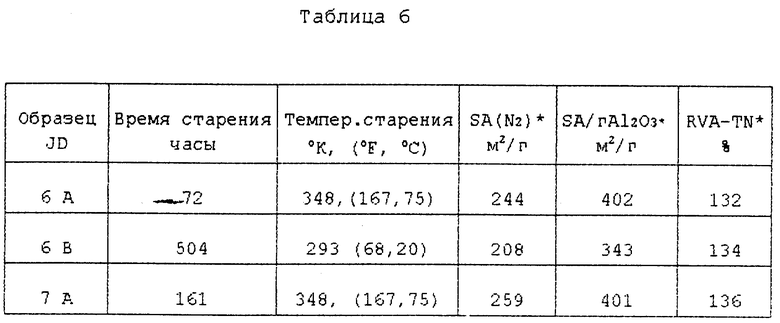

Полученный материал делят на 2 части, причем одну часть подвергают старению при комнатной температуре в течение трех недель (образец 6A), в то время как другую часть помещают в герметичный сосуд и подвергают старению в течение 72 часов при 167oF (75oC) (образец 6B). Обе части впоследствии быстро высушивают при 450oF (232oC) за 20 мин и обжигают в 2 этапа: при 575oF (302oC) в течение 30 мин и вслед за этим при 850oF (454oC) в течение 1 часа. Обработанные катализаторы проявляют очень похожие площади поверхности и высокие активности в тесте гидроденитрации (таблица 6).

Пример 7

200 г носителя на основе глинозема, описанного в примере 4, подвергают насыщению пор раствором "J", содержащим 48 г диаммоний-EDTA, 15,3 г 29 вес.% гидроокиси аммония и 62 г раствора "K", содержащего 32,8 вес.% триоксида молибдена, 5,9 вес. % окиси и 9,0 вес.% фосфорной кислоты. Влажный пропитанный носитель оставляют затем на 2 часа и сушат сначала при 250oF (121oC) в течение 1 часа и потом при 450oF (232oC) в течение 1 часа. Высушенный материал затем помещают в корзину из нержавеющей стали и погружают в 1400 мл раствора "H". Раствор, содержащий диаммоний-EDTA, затем рециркулируют через высушенный глиноземный носитель в течение одного часа, после чего гранулы центрифугируют, полученный материал затем подвергают старению в герметичном сосуде в течение 3 дней при 167oF (75oC) (образец 7A), затем быстро высушивают при 450oF (232oC) за 20 мин и обжигают в 2 этапа, как в примере 6. Увеличение площади поверхности и активности катализатора в опыте гидроденитрации были оба весьма значительны. Результаты также показаны в таблице 6.

Пример 8

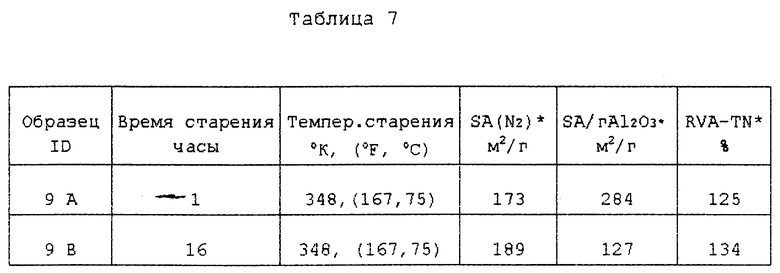

200 г носителя на основе глинозема, описанного в пример 4, подвергают насыщению пор раствором, содержащим 80 г диаммоний-EDTA, 25,2 г 29 вес.% аммония и 92 г раствора "K" (см. пример 7). Влажный пропитанный носитель оставляют потом на 2 часа и сушат сначала при 250oF (121oC) в течение 1 часа и затем при 450oF (232oC) в течение еще 1 часа. Высушенный материал затем помещают в корзину из нержавеющей стали и погружают в 1900 мл раствора "H". Раствор, содержащий диаммоний-EDTA, затем рециркулируют через высушенный глиноземный носитель в течение одного часа, после чего гранулы центрифугируют. Полученный материал делят на две порции, одну часть подвергают старению в течение 16 часов при 167oF (75oC), другую часть подвергают старению в течение 1 часа в герметичном сосуде в микроволновой печи, чтобы проконтролировать температуру катализатора при 167oF (75oC) (образец 9B). Образцы затем сушат в течение короткого времени и обжигают как и раньше. Увеличение площади поверхности и активности обоих катализаторов было хорошим (таблица 7).

Пример 9

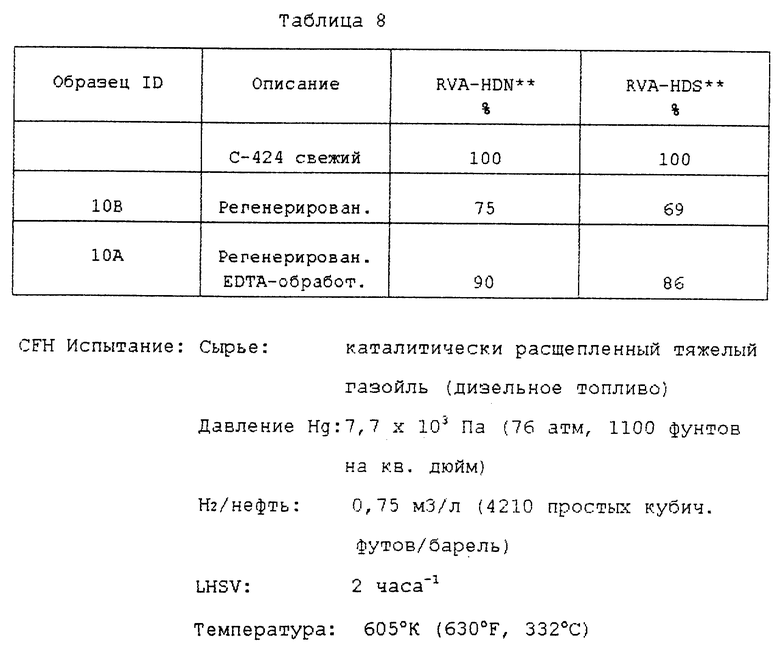

310 г регенерированного промышленным путем, использованного образца Criterion C-424 (Компании Criterion Catalyst, Хьюстон, Техас), подвергают насыщению раствором, содержащим 54,6 г диаммоний-EDTA. Образец затем подвергают старению при 140oF (60oC) в герметичном сосуде в течение 4 дней, вслед за этим быстро высушивают и обжигают как раньше (образец 10A). Оба - коммерчески регенерированный образец C-424 (образец 10B) и EDTA-обработанный образец - были испытаны на активность по тесту, разработанному для сравнения качества катализаторов в Каталитическом Гидроиспытании сырья (заготовок) перед Жидким Каталитическим Крекингом (CFH-испытание). Результаты теста и условия тестирования показаны в таблице 8. Можно видеть, что регенерированный катализатор, обработанный EDTA, имел существенно улучшенное качество по сравнению с катализаторами, регенерированными по методам HDS (гидродесульфуризация) и HDN** (гидроденитрация).

Описывается каталитическая система для каталитических гидродесульфуризации, гидроденитрогенизации, гидроконверсии, гидродеметаллирования, гидрокрекинга, реформинга, гидрирования-дегидрирования и изомеризации углеродсодержащего сырья, содержащая порошкообразный пористый носитель, включающий гамма-глинозем, имеющий площадь поверхности по крайней мере 100 м2, как измерено азотной адсорбцией, и объем пор по крайней мере 0,25 см2/г, как измерено ртутным порозиметром, и пропитанный одним или более из каталитически активных металлов, отличающаяся тем, что катализатор дополнительно содержит частично нанокристаллическую фазу глинозема с размером кристаллита 8 - 25  как измерено методом просвечивающей электронной микроскопии, причем нанокристаллическая фаза глинозема находится в поверхностном слое катализатора в сочетании с гамма-глиноземом, который имеет размер кристаллита в поверхностном слое катализатора больше чем 30

как измерено методом просвечивающей электронной микроскопии, причем нанокристаллическая фаза глинозема находится в поверхностном слое катализатора в сочетании с гамма-глиноземом, который имеет размер кристаллита в поверхностном слое катализатора больше чем 30 как измерено методом электронной микроскопии, причем катализатор обладает по крайней мере бимодальной мезопористой структурой. Описывается также ее способ получения, активации, регенерации и использования. Технический результат - повышение активности каталитической системы. 13 с. и 21 з.п.ф-лы, 8 табл.

как измерено методом электронной микроскопии, причем катализатор обладает по крайней мере бимодальной мезопористой структурой. Описывается также ее способ получения, активации, регенерации и использования. Технический результат - повышение активности каталитической системы. 13 с. и 21 з.п.ф-лы, 8 табл.

как измерено методом просвечивающей электронной микроскопии, причем нанокристаллическая фаза глинозема находится в поверхностном слое катализатора в сочетании с гамма-глиноземом, который имеет размер кристаллита в поверхностном слое катализатора больше, чем 30

как измерено методом просвечивающей электронной микроскопии, причем нанокристаллическая фаза глинозема находится в поверхностном слое катализатора в сочетании с гамма-глиноземом, который имеет размер кристаллита в поверхностном слое катализатора больше, чем 30  как измерено методом электронной микроскопии, причем катализатор обладает по крайней мере бимодальной мезопористой структурой.

как измерено методом электронной микроскопии, причем катализатор обладает по крайней мере бимодальной мезопористой структурой. или менее и во втором диапазоне размеров пор от 50

или менее и во втором диапазоне размеров пор от 50  или более, как измерено азотным порозиметром с применением изотермы десорбции.

или более, как измерено азотным порозиметром с применением изотермы десорбции. и во втором диапазоне размеров пор 50 - 150

и во втором диапазоне размеров пор 50 - 150  , как измерено азотным порозиметром с применением изотермы десорбции.

, как измерено азотным порозиметром с применением изотермы десорбции.

(1) смачивания каталитического состава путем контакта с хелатообразующим агентом в жидком носителе;

(2) старения смоченного таким образом субстрата, пока он не намокнет;

(3) сушки таким образом подвергнутого старению субстрата при таких температуре и условиях, при которых жидкий носитель существенно испаряется;

(4) обжига высушенного так субстрата.

(1) пропитывание порошкообразного пористого носителя, содержащего гамма-глинозем и аморфный глинозем, одним или более каталитически активными металлами;

(2) перед, одновременно или вслед за стадией 1, смачивание носителя путем контакта с хелатообразующим агентом в жидком носителе;

(3) старение смоченного таким образом пропитанного носителя, пока он не намокнет;

(4) сушка таким образом подвергнутого старению носителя при таких температуре и условиях, при которых жидкий носитель существенно испаряется;

(5) обжиг высушенного таким образом носителя.

(1) обработку использованного катализатора для удаления углеводородных отложений;

(2) смачивание обработанного таким образом носителя путем контакта с хелатообразующим агентом в жидком носителе;

(3) старение смоченного таким образом носителя, пока он не намокнет;

(4) сушка таким образом подвергнутого старению носителя при таких температуре и условиях, при которых жидкий носитель существенно испаряется;

(5) обжиг высушенного таким образом носителя.

| US 5248412 А, 28.09.93 | |||

| US 4444905 А, 24.04.84 | |||

| Катализатор для гидроочистки бензиновых фракций и способ его приготовления | 1986 |

|

SU1373429A1 |

| US 5094993 А, 10.03.92 | |||

| US 5047379 А, 10.09.91. | |||

Авторы

Даты

2000-03-10—Публикация

1995-05-01—Подача