Изобретение относится к производству катализаторов для гидроочистки нефтяного сырья и может быть использовано в нефтеперерабатывающей про- мышлекности.

Цель изобретения - повышение активности катализатора и упрощение технологии его приготовления за счет использования в качестве носителя смеси 4-, -у- и аморфного оксидов алюминия в определенном соотношении, а также за счет определенных условий приготовления катализатора.

Пример 1. Берут 3,3 л водного раствора алюмината натрия с концентрацией ,, 150 г/л и 2 л водного раствора HNO с концентрацией 600 г/л. Растворы одновременно сливают в реактор осаждения, поддерживая постоянное значение температуры суспензии 2015°С Слив растворов проводят в течение 2 ч при непрерывном интенсивном перемешивании суспензии. Скорость подачи раствора алюмината натрия в течение осаждения поддерживают постоянной и равной ,5 . Скорость подачи раствора HNO,, в первые 60 мин осаждения непрерывно меняют таким образом, чтобы величина рН суспензии ко- лебалась в пределах 7,0-12,0 (5-15 колебаний в час от минимального значения до максимального). В последующие 60 мин (второй час осаждения) скорость слива азотной кислоты поддерживают постоянной таким образом чтобы величина рН осаждения находилась на уровне 10,5-11,0.

После окончания слива растворов перемешивание прекращают и осадок оставляют для старения в течение 1,5 ч, после чего вновь включают перемешивание и в течение 30 мин снижают рН суспензии до 9,13, добавляя раствор HNOj с концентрацией 600 г/л Затем полученную суспензию отфильтровывают от маточного раствора и отмывают дистиллированной водой до отсутствия иона NOj в промывных водах (реакция с дифениламином). Отмытый и отжатый от воды осадок содержит 495 г гидроксида алюминия и состоит из, мас.%: байерит 75; псевдобемит 20; аморфная фаза 5. Осадок подсушивают в месильной машине до п.п.п. -60 мас.%, формуют на шнековой машине в экструдаты ,5 мм, сушат 10 ч при 110°С и затем разламывают на ударно-дисковой мельнице в порошок

Q

5 0 5 0 ,

Q .с

0

5

с диаметром частиц 250 мкм. 200 г порошка с п.п.п. 3Z мас.% загружают в месильную машину, добавляют 13,5см дистиллированной воды и 0,8 см раствора HNGj концентрацией 800 г/л и перемешивают в течение 1 ч. Полученную « пластичную массу с п.п.п. 52 мас.% формуют на шнековой машине в экстру- даты диаметром 2,5 мм и длиной 5- 7 мм. Затем экструдаты сушат 10 ч при 50° ; и 10 ч при 110°С, прокаливают в токе сухого воздуха (с точкой росы 50°С) при 500°С. Скорость разогрева при прокаливании , выдержка при температуре прокалки 4 ч, объемная скорость подачи воздуха 1500 ч- .

Получают 140 г активного оксида алюминия, содержащего, мас.%: 1 А1-20э 75; г А1.205 20; аморфный AljOj 5. Содержание модификаций активного оксида алюминия определяют методом количественного рентгено- структурного анализа.

Катализатор состава, мас.%: Мо 8,3; Со 3,3; активный оксид алюминия 88,4 (последний имеет состав, мас.%: ,, 75; А1,0., 20; аморфный 5), готовят cлeдyюш м образом. К 88,4 г экструдатов активного оксида алюминия добавляют 96 см раствора молибдата аммония с содержанием МоО 130 г/л. После пропитки экструдаты высушивают 5 ч при 5U°C, 5 ч при 110°С и 4 ч при 130°С, после чего прокаливают в токе сухого воздуха. Скорость разогрева 100°С/ч, вьщерж- ка 2 ч при 550°С, обт-.емная скорость подачи воздуха 1500 . После прокалки экструдаты пропитывают 66 см раствора нитрата кобальта с содержанием Со 50 г/л. Дальнейшие операции сушки и прокалки аналогичны опи- санньм.

Свежеприготовленньм катализатор в количестве 30 см загружают в пилотную установку гидроочистки и восстанавливают в токе водорода (20 л/ч) при медленном подъеме температуры до 150°С в течение 7,5 ч. Затем катализатор подвергают предварительному сульфированию исходным высокосернистым сырьем с содержанием серы 0,1 мас.% (1000 мг/кг)из расчета остаточного содержания серы на катализаторе 8 мас.%. Условия сульфирования следующие: давление 30 МПа: скорость подачи сырья 5 ч Ml 50 мп/ч),

скорость подачи водорода 250 нм /м сырья (38 л/ч), время сульфирования 12 ч. Подъем температуры ступенчатый от 150 до .

Гидроочистке подвергают прямогон- ный высокосернистый бензин с пределами кипения 85-1ВО С, содержанием сер 1000, хлора 4 и азота 5 мг/кг. Условия гидроочистки аналогичны условиям предварительного сульфирования. Температура гидроочистки 300°С. Время опыта 24 ч.

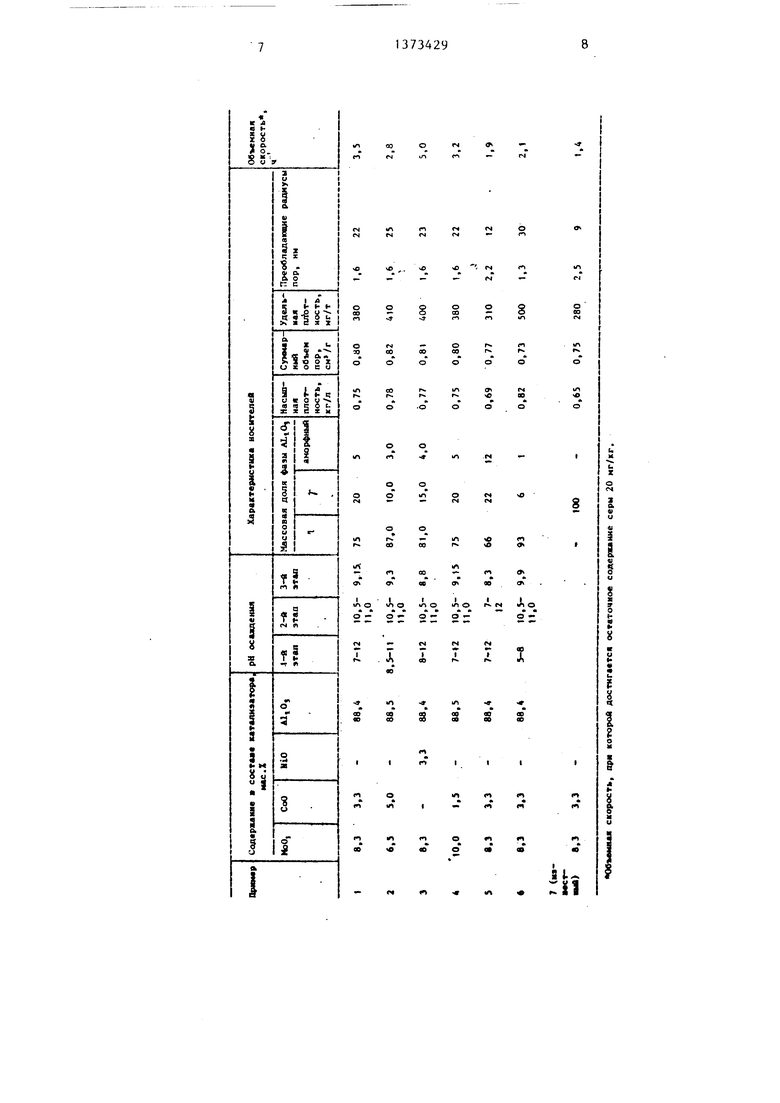

Сравнение каталитической активности различных катализаторов проводят путем сравнения объемной скорости подачи сырья, при которой достигается заданный уровень остаточной серы в гидрогенизате 20 мг/кг. Чем выше объемная скорость, тем активней катали- затор.

Для катализатора по примеру 1 объемная скорость подачи сырья равна 3,5 ч-

Приме р 2. Активный оксид алю миния приготавливают аналогично примеру 1, за исключением того, что рН в первый час осаждения меняют в пределах 8,5-11,0, а подкислением после старения рН среды доводят до 9,3.

Отмытый и высушенпьц продукт со держит, мас.%: байерит 87; псевдо- бемит 10; аморфньй гидроксид алюминия 3. После формовки, сушки и прокалки получен) экструдаты содержат мас.%: ,, 0 87; 10; аморфный AljO,, 3.

Катализатор состава, мас.%: Мо 6,5; Со 5; сгктивньй оксид алюминия 88,5, причем последний содержит, мас.%: 87; ,0, 10; аморфный AljO,, 3, готовят следующим образом. К 88,5 г экструдатов активного оксида алюминия добавляют 50 см раствора молибдата аммония с содержанием МоО 130 г/л. После пропитки экструдаты высушивают 5 ч при , 5 ч при 110°С и 4 ч при 130°С и прокаливают в токе воздуха при 550°С. После прокалки экструдаты пропитывают 100 см раствора иитрдта кобальта с содержанием Со 50 г/л. Дальнейшие операции сушки и прокалки аналогичны описанным.

Испытания катализатора проводят аналогично примеру 1.

Объемная скорость 1тодачи сырья, при которой достигается остаточное

10

jr20

25

30

40

45

50

5

содержание на 2,8 ч , и м

серы в гидрогенизате, рав2,8 II р

р 3. Активньй оксид алюминия приготавливают аналогично примеру 1, за исключением того, что рН в nepBbiii час осаждения меняют в пределах 8,0-12,0, а подкислением после старения доводят рН до 8,8. Отмытый и высуи1енный продукт содержит, мас.%: байерит 81; псевдобемит 15; аморфньш гидрооксид алюминия 4. После формовки, сушки и прокалки полученные зкструда- ты со;:1,ержат, мас.%: , 81; ji AljOj 15; аморфный 4.

Катализатор приготавливают согласно примеру 1, но вместо раствора нитрата кобальта берут 66 см- раствора нитрата 1П1келя с содержанием Ni в растворе 50 г/л. Готовый катализатор содержит, мас.%: Мо 8,3; Ni 3,3; ак- тивный оксид алюминия приведенного состава - остальное. Испытание катализатора проводят аналогично примеру 1. Объемная скорость подачи сырья, при которой достигается задапньй уровень остаточного содержания серы в гидрог енизате, равна 5,0 ч .

И р и м е р 4. К 442 г осадка гид- роксида алюминия состава, мас.%: байерит 75; псевдобемит 20; аморфвьп гидрооксид алюминия 5 с п.п.п. 80,0 мас.%, приготовленного согласно примеру 1, добавляют 1,8 л дистиллированной воды и перемешивают до получения однородной суспензии (концент- рапия Al- b 50 г/л). Суспензию нагревают до 72°С и добавляют 115,4 см pacTiBopa молибдата аммония с содержанием МоО. 130 г/л. После тщательного перемешивания в течение 20 мин вводят 30 см раствора нитрата кобальта с концентрацией кобальта 50 г/л. Смесь перемешивают в тече1П1е 1 ч при температуре суспензии 82°С и отфильтровывают. Полученную катализаторную массу переносят в месильную машину, в которой перемешивают ее в течение 1,5 ч с упариванием воды до п.п.п. 52 мас.%. Из полученной массы на шнековой машине формуют экструдаты диаметром 2,5 мм и длиной 5-7 мм. После этого экструдаты сушат 10 ч при 11и°С и прокаливают в токе сухого воздуха при 550°С. Скорость подъема температуры составляет 100°С/ч, выдержка при - 4 ч. Объемная скорость подачи воздуха 1500 ч . Получают катализатор состава, мас.%:

Mo 10; Co 1,5j активный оксид алюминия состава, мас,%: , 75; 10; аморфный оксид алюминия 5, - остальное.

Испытание катализатора проводят аналогично примеру 1 .

Объемная скорость подачи сырья, при которой достигается заданный уровень остаточного содержания серы в гидрогенизате, равна 3,2 ч .

П р и м е р 5 (для сравнения). Активньй гидрооксид алюминия приготавливают аналогично примеру 1, но колебания рН в пределах 7-12 осуществляют в течение 2 ч осаждения, т.е. на первом и втором этапах осаждения. После старения суспензию гидроокиси подкисляют до рН 8,3.

Отмытый и высушенньй продукт содержит, мас.%: байерит 66; псевдобе- мит 22; аморфный гидрооксид алюминия 12, После формовки, сушки и прокалки полученные экструдаты содержат.

П р и м е р 6 (для Активный оксид алюмини вают аналогично пример ния рН в первьш час ос в пределах 8,0-12,0, а после старения доводят Отмытый и высушенный п жит, мас.%: байерит 93 10 6; аморфный гидрооксид После формовки, сушки лученные экструдаты со ti.Al;03 93; , 6; I ,

Катализатор пригота но примеру 1,

Готовый катализатор мае. Мо 8,3; Со 3,3, сид алюминия приведенн 20 остальное. Испытания к проводят аналогично пр емная скорость подачи торой достигается зада остаточного содержания

15

мас.%: Ьб; 22; аморф- 25 генизате, равен 2,1 ч

ный А1,; О 2,

Катализатор приготавливают согласно примеру 1.

Готовый катализатор содержит, мас.%: Мо 8,3; Со 3,3; активный оксид алюминия приведенного состава - остальное. Испытания катализатора проводят аналогично примеру 1, Объемная скорость подачи сырья, при которой

30

35

Пример 7 (для Используют промышленны молибденовый катализат ки следующего состава, Со 3,3, активньв

Испытания проводят меру 1,

Объемная скорость п при которой достигаетс уровень остаточного со в гидрогенизате, равна

достигается заданный уровень остаточ ного содержания серы в гидрогенизате, равна 1,9 ч .

П р и м е р 6 (для сравнения), Активный оксид алюминия приготавливают аналогично примеру 1, но колебания рН в первьш час осаждения меняют в пределах 8,0-12,0, а подкисление после старения доводят до рН 9,9. Отмытый и высушенный продукт содержит, мас.%: байерит 93; псевдобемит 6; аморфный гидрооксид алюминия 1. После формовки, сушки и прокалки полученные экструдаты содержат, мас.%: ti.Al;03 93; , 6; аморфный I ,

Катализатор приготавливают согласно примеру 1,

Готовый катализатор содержит, мае. Мо 8,3; Со 3,3, активный оксид алюминия приведенного состава - 0 остальное. Испытания катализатора проводят аналогично примеру 1, Объемная скорость подачи сырья, при которой достигается заданный уровень остаточного содержания серы в гидроAl O

5

25 генизате, равен 2,1 ч

30

35

Пример 7 (для сравнения). Используют промышленный алюмокобальт- молибденовый катализатор гидроочистки следующего состава, мас,%: Мо 8,3; Со 3,3, активньв j Al/iO, - остальное.

Испытания проводят аналогично примеру 1,

Объемная скорость подачи сырья, при которой достигается заданньй уровень остаточного содержания серы в гидрогенизате, равна 1,4 ч

Результаты испытаний по примерам приведены в таблице.

Как видно из сравнения примеров (1-4 по изобретению), 5 и 6 (при запредельных значениях соотношений различных форм окисей алюминия в носите- ле) и-7 (известный), активность катализаторов гидроочистки, полученных на предлагаемом носителе, в 2-3,6 par за выше, по сравнению с приготовленным по известнону способу. Хотя дан- ные по объемным скоростям подачи сырья, полученные в примерах 5 и 6, выше указанных в примере 7, тем не менее катализаторы, обладающие такой обессеривающей активностью, не могут удовлетворять требованиям, предъявляемым к катализаторам гидроочистки.

Формула изобретения

1. Катализатор для гидроочистки бензиновых фракций, содержащий кобальт или никель и молибден на носителе - активном оксиде алюминия, отличающийся тем, что, 25 с целью повышения активности катализатора, в качестве носителя он содержит смесь 1-, f- и аморфного оксидов алюминия в массовом соотношении (75-87):

, Q 5 0

5 :(10-20):(3-5) при следующем содержании компонентов, мас.%:

Кобальт или никель 1,5-5,0

Молибден (VI) 6,5-10,0

Смесь оксидов

алюминияОстальное

2. Способ приготовления катализатора для гидроочистки бензиновых фракций путем осаждения гидроксида алюминия из растворов алюмината натрия и азотной кислоты в течение 2-2,4 ч и старения полученного осадка в течение 1,5 -2 ч с последующей пит- кой гидроксида или оксида алюминия растворами молибдата аммония и нитрата кобальта или никеля, формовкой, сушкой и прокаливанием, отличающийся тем, что, с целью получения катализатора с повышенной активностью и упрощения технологии приготовления, осаждение гидроксида алюминия проводят в три этапа, при этом на первом этапе величину рН периодически меняют от 7 до 12, на втором этапе величину рН поддерживают на уровне 10,5-11,0, а на третьем этапе 8,8-9,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| Способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных дистиллятов | 1989 |

|

SU1731268A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2623432C1 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2008972C1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497586C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575638C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2089290C1 |

Изобретение касается каталитической химии, в частности катализатора (КТ) для гидроочистки углеводородов. Для повышения активности КТ он в качестве носителя содержит смесь fj-, j-- и аморфного оксидов алюминия в массовом отношении (75-87):(10-20): :(3-5). В состав КТ входят, мас.%: кобальт или никель 1,5-5; МоО 6,5- 10; смесь оксидов алюминия - остальное. Получение КТ ведут осаждением Al(OH).j из растворов алюмината натрия и HNO (2-2,4 ч) с последующим старением осадка (1,5-2 ч), формованием, высушиванием, прокаливанием. Затем ведут пропитку растворами молибдата аммония и нитрата кобальта или никеля с дальнейшей сушкой и прокаливанием. Для упрощения процесса приготовления КТ осаждение А1(ОН)з ведут в три этапа, т.е. сначала периодически меняют рН среды от 7 до 12, затем рН среды поддерживают на уровне 10,5-11 и далее на уровне 8,8-9,3 (это достигается определенной скоростью приливания HNO,,). Полученный КТ имеет в 2-3,6 раза вьш1е активность, чем в известном случае гидроочистки углеводородов бензиновых фракций от серы, причем объемная скорость подачи сырья, при которой .достигается заданный уровень остаточного содержания серы 2,8-5 . 2 с.п. ф-лы, 1 табл. | (Л 00 оо 4: to СО

| Ландау М.В | |||

| и др | |||

| Катализаторы на основе молибдена и вольфрама для процессов гидропереработки нефтяного сырья | |||

| М.: ЦНИИПЭНефтехим, 1985, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Ирисова К.Н | |||

| и др | |||

| Носители катализаторов гидроочистки на основе активной окиси алюминия | |||

| М.: ЦНИИЭНеф- техим, 1983, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Князев В.М | |||

| и др | |||

| Производство катализаторов на Рязанском НПЗ | |||

| - Химия и технология теплив и масел, 1982, № 4, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-02-15—Публикация

1986-08-01—Подача