Изобретение относится к способу прядения волокон, или филаментов, из раствора с использованием центрифуги, в стенке которой имеется одно или много прядильных отверстий, причем в этом способе прядильный раствор впрыскивается из центрифуги в коагулянт внутри кожуха.

Такой способ известен. В яЯпонской выложенной заявке JP 27021/79 описано, как оптически анизотропный прядильный раствор параарамид, например, поли-(парафенилентерефталамид), подвергается прядению с помощью центрифуги. Четыре примера поясняют, как раствор вводят в центрифугу, имеющую 25 или 50 прядильных отверстий диаметром 0,08 или 0,1 мм, и экструдируют через эти отверстия при частоте вращения в пределах от 70 до 1000 оборотов в минуту (об/мин). Раствор затем попадает в коагулянт и выпадает на расстоянии 2 или 5 см от центрифуги. Скоагулировавшее волокно выбирают периодически и промывают в течение 24 часов. Свойства полученного волокна таковы, что волокно имеет определенную коммерческую ценность.

Такой процесс имеет низкую производительность и характеризуется большими затратами времени в связи с тем, что волокна формуют периодически.

Одним из путей повышения производительность является повышение частоты вращения центрифуги. Однако при этом появляются другие весьма существенные недостатки способа, которые перечислены в сравнении со способом с относительно невысокими частотами вращения в примерах, приведенных в заявке на патент. Максимальная частота вращения, при которой высококачественные волокна могут быть реально сформованы при использовании вышеописанной технологии, составляет около 1000 об/мин. При частоте вращения, превышающей эти рекомендуемые значения, происходит недопустимое количество обрывов волокон. Кроме того, образуется аэрозоль между центрифугой и коагулянтом, стекающий по кожуху. Такие условия создают плохое по качеству и неравномерное волокно (как марля), а также создают опасность загрязнения окружающей среды из-за появления аэрозоля, часто содержащего сильную кислоту.

Свойства волокна должны удовлетворять более высоким требованиям. В обычном мокром прядильном процессе, таком, как описан в патенте США N 4320081, полученные волокна обладают свойствами, существенно превосходящими свойства волокон, полученные в процессе, осуществленном в соответствии с выше упомянутой японской заявкой (большей прочностью и модулем упругости). В обычном мокром прядильном процессе используют большое количество прядильных отверстий в одной фильере (например, до 1000), благодаря чему производительность также высока. Однако, из-за сравнительно невысокой скорости намотки (несколько сот метров в минуту), которая сравнима с производительностью, приходящейся на одно прядильное отверстие, и высокой чувствительности процесса к попаданию инородных частиц в прядильный раствор (требующего тщательной фильтрации и прекращения процесса, если одно или большее количество прядильных отверстий будет забито). Этот процесс также позволяет получать только дорогостоящую продукцию. Особенно, когда необходимо изготавливать волокнистую массу, которую используют, например, в качестве фрикционного или уплотнительного материала, такое волокно оказывается действительно слишком дорогостоящим.

В основу изобретения поставлена задача создать способ, обладающий более высокой производительностью, чем существующий мокрый способ прядения, и с помощью которого могли бы быть изготовлены волокна, менее дорогие и обладающие не сравнимыми или превосходящими свойствами для конкретных целей, например для волокнистой массы. Предпочтительно, чтобы - можно было использовать для прядения менее чистые прядильные растворы и прядильные растворы, приготовленные из уже в какой-то степени скоагулировавших полимеров при осуществлении такого способа.

Задача решается при использовании способа, согласно настоящему изобретению, с помощью центрифугального прядения из прядильного раствора при внутреннем радиусе кожуха по крайней мере на 35% большем, чем радиус наружной поверхности центрифуги.

Предпочтительно, чтобы внутренний радиус кожуха был по крайней мере на 50% больше радиуса наружной поверхности центрифуги, но не больше, чем на 350% или, предпочтительнее, на 200%.

Было установлено, что это делает возможным существенно увеличить частоту вращения центрифуги, даже до 5000 об/мин или больше. Кроме того, способ, выполненный в соответствии с настоящим изобретением, позволяет достигать более высоких степеней вытяжки и средняя длина волокон может быть установлена произвольно так, что производство непрерывных моноволокон также становится возможным.

Образование аэрозоля (когда используются жидкие коагулянты) существенно понижается, вероятно, потому, что волокна сильно разбивают поверхность коагулянта при их укладке.

Следует отметить, что в корейском патенте KR 9208999 описан способ производства штапельных волокон из полиарамида, в который жидкокристаллические преполимеры подают во вращающемся аппарате и затем экструдируют в виде дисперсии через прядильные отверстия в стенке аппарата. Другими словами, дело не в прядильном растворе из приготовленного полимера. Преполимеры образуют концевые связи в среде, способствующей полимеризации, в процессе отекания по стенкам сосуда. Диаметр сосуда в 1,1 - 5,0 раз больше диаметра вращающегося аппарата. Процесс сложно контролировать, так как требуется не только качественное прядение волокна, коагуляция и выгрузка, но также правильный процесс полимеризации и удовлетворительное завершение его. Более того, полученное штапельное волокно, обладает низкой разрывной прочностью и структурой, которая сильно подвержена образованию ворса на поверхности.

В корейском патенте KR 9104700 также описан способ, относящийся к прядению преполимеров. Преполимер подают во вращающуюся форсунку, и частоту вращения и скорость экструзии выбирают таким образом, чтобы обеспечить условия, при которых центробежные силы превосходили бы силы экструзии по крайней мере в 10 раз.

В европейском патенте EP 71085 описан способ производства "формованных частиц" в большой степени одинаковой формы (узкий диапазон распределения размеров частиц), заключающийся в осаждении дисперсии полимера, в виде расплава или раствора на вращающемся диске. Таким образом, в еще жидком состоянии капли, волокна или пластинки отбрасываются в радиальном направлении в фиксирующий реагент. Патент EP 71085 не снимает проблем, с которыми сталкиваются при производстве волокна и филаментов, на счет использования центрифуги, вращающейся с высокой скоростью.

Была доказана возможность придания волокну желаемых свойств и повышения производительности процесса не только путем подбора пропорционально большего диаметра кожуха, но также путем центрифугального прядения прядильного раствора с угловой скоростью центрифуги, усиленной за счет внутреннего диаметра кожуха и превосходящей 20 м/с.

Произведение угловой скорости центрифуги (в рад/с) и внутреннего радиуса кожуха (в метрах) будет обозначено далее как "скорость съема" (в м/с).

Предпочтительно, чтобы скорость съема была выше 40 м/с или даже выше 60 м/с, но меньше 600 м/с и, более предпочтительно, менее 400 м/с.

В основе этого изобретения термин "прядильный раствор" используют для обозначения раствора полимера, который может быть превращен в искусственные волокна путем экструзии и последующего отверждения. Предпочтительно, чтобы прядильный раствор был приготовлен путем растворения подготовленного полимера в соответствующем растворителе.

В добавление к растворам полимеров, упомянутым в японском патенте JP 27021/79, термином "прядильный раствор" охвачены, также растворы метаарамида, целлюлозы и производных целлюлозы.

Предпочтительно, чтобы прядильный раствор обладал оптической анизотропией. Растворы считаются анизотропными, если наблюдается двойное преломление в условиях покоя. Вообще говоря, это относится к измерениям, проводимым при комнатной температуре. Однако в основе настоящего изобретения растворы, которые могут перерабатываться при температурах ниже комнатной и которые проявляют признаки анизотропии при этой более низкой температуре, также считали анизотропными. Предпочтение отдавали растворам, которые проявляли признаки анизотропии при комнатной температуре.

Визуальное определение изотропии или анизотропии производили с помощью поляризационного микроскопа (модель "Лейтц Ортоплан-Пол" 100х). Для этого около 100 мг раствора, который подвергали анализу, помещали между двумя предметными стеклами и укладывали на горячую плиту модели "Меттлер FP 82", после чего включали нагрев и нагревали образец со скоростью 5oC/мин. При переходе из анизотропного в изотропное состояние, т.е. из цветного к черному цвету, фиксировали температуру при появлении фактически черного цвета.

При прочности, превышающей 13 сН/дтекс или даже 20 сН/дтекс, удлинении порядка 2-5% и модуле упругости порядка 40-50 ГигаПа, волокно из поли-(парафенилентерефталамида), сформированное при скорости съема, превышающей 20 м/с, сравнимо с волокном, сформованным с использованием обычного мокрого процесса прядения. Более того, было установлено, что это волокно в большей степени подходит для изготовления волокнистой массы, даже более подходит, чем волокно, полученное с использованием обычного мокрого процесса прядения (см. примеры, особенно табл. 3).

Также наблюдалось (однако, не обязательно), что настоящее изобретение также обладает упомянутыми выше преимуществами при низких скоростях вращения, хотя в этом случае производительность будет также низкой.

Было установлено, что, из-за сочетания пониженного уровня обрывности волокон (или даже полного исключения обрывов волокон) и увеличенной производительности, достижимой в настоящее время, волокна, которые "выпадают" с нижней стороны кожуха в то же время, что и коагулянт, могут соединяться с образованием ленты. Два параметра, т.е. значительное количество волокон и значительная длина волокон, имеют большое значение в связанности такой ленты. Если, из-за высокой производительности (значительное количество волокна) и сокращенной обрывности волокон или полного отсутствия обрывности (длинные волокна) лента обладает достаточной связанностью, то она может быть нейтрализована и/или промыта, и/или высушена и обрезана в непрерывном процессе.

Одним примером продукции, которая может быть изготовлена непосредственно из этой ленты, является сигаретный фильтр. При прядении из раствора ацетатцеллюлозы в атмосфере азота (в этом случае коагулянтом является газ) растворитель испаряется, в результате чего получается отвержденная лента, которая может быть прямо переработана в сигаретные фильтры.

Независимо от конечной продукции (текстиль, композиты, уплотнительные материалы, тормозные колодки и т.п.) разница между внутренним радиусом кожуха и наружным радиусом центрифуги (так называемый воздушный зазор) предпочтительно составляет более 7 см.

Центрифуги, имеющие диаметр, больший 20 см и меньший 60 см, в большой степени пригодны для использования в способе согласно настоящему изобретению. Такая центрифуга достаточно велика для того, чтобы гарантировать высокую производительность, но достаточно мала, чтобы сохранить конструкцию прядильной машины в достаточно простом виде.

Частота вращения центрифуги предпочтительно составляет порядка 1000 - 5000 об/мин. Как упоминалось ранее, при частоте вращения менее 1000 об/мин достигается слишком низкая производительность. Волокно хорошего качества может быть получено при частоте вращения, превосходящей 5000 об/мин. Однако при таких скоростях становится слишком сложным управление процессом, и центрифуга подвергается большим механическим нагрузкам.

Кроме того, центрифугу предпочтительно оснащать средствами (такими как так называемые вязкие уплотнения), которые позволяют подавать прядильный раствор под давлением. Это позволяет увеличить пропуск прядильного раствора, что улучшает управляемость процессом, особенно степенью вытяжки.

Это также способствует повышению безопасности, так как прядильный раствор, который часто содержит сильную кислоту, может только пройти через прядильные отверстия, а затем он собирается в кожухе и разгружается обычным образом.

Количество прядильных отверстий не существенно само по себе и может быть выбрано на основе общих соображений (достаточное расстояние между прядильными отверстиями, риск склейки волокон или филаментов, производительность). В процессе, соответствующем настоящему изобретению, количество отверстий составляет обычно 40 - 1000, но количество скажем, равное 10000, не исключается (особенно для центрифуг большого диаметра).

Диаметр прядильных отверстий играет важную роль в центрифугальном прядильном процессе, выполненном в соответствии с настоящим изобретением. Если этот диаметр увеличивается, то риск забивания отверстий в результате попадания инородных частиц в прядильный раствор уменьшается, и при этом снижаются требования к фильтрации. Более того, когда диаметр больше, то можно вести формование волокон из прядильного раствора, приготовленного из полимера, который уже в какой-то степени скоагулировал, например, из осажденных продуктов прядильного процесса.

Как было указано ранее, волокнистая масса, изготовленная по способу, выполненному в соответствии с настоящим изобретением, обладает хорошими качествами. Это подтверждается высокой прочностью продукции, которую изготавливают из этой волокнистой массы. Было установлено, что эти свойства могут быть приданы в еще большей степени путем увеличения диаметра прядильных отверстий. По этим причинам диаметр прядильного отверстия или отверстий предпочтительно превышает 30 мкм. Оптимальные результаты получаются при диаметре, большем 120 мкм и меньшем 500 мкм.

Свойства волокнистой массы, изготовленной таким образом, превосходят волокнистую массу, полученную из волокон, выработанных обычным мокрым способом прядения, и первая значительно дешевле. Причины, по которым получаются более высокие качества, пока не полностью известны, но является фактом то, что волокна, изготовленные по способу, выполненному в соответствии с настоящим изобретением, обладают рядом особенностей, не наблюдавшихся ранее. Например, было установлено, что волокна содержат ряд удлиненных и/или сферических пустот (диаметр которых обычно составляет порядка 30 - 40% диаметра волокна и суммарный объем пустот по отношению к полному объему волокна составляет, например, 0,1-0,2). Кроме того, в противоположность тому, что специалист в данной области, мог бы предположить, структура полимера около и глубже от поверхности волокна такая же, как и структура полимера в середине волокна, и диапазон распределения диаметров волокон (диапазон линейной плотности) шире при увеличенном диаметре прядильных отверстий. Также установлено, что большая средняя линейная плотность, выше 2 дтекс и предпочтительно больше 4 дтекс, оказывает благоприятное действие на свойства волокнистой массы в случае изготовления волокон по способу, выполненному в соответствии с настоящим изобретением.

Следует отметить, что волокна, имеющие линейную плотность, меньшую 2 дтекс, исключаются из объема настоящего изобретения, так как эти более тонкие волокна очень подходят для использования, например, в текстиле.

Изобретение будет далее проиллюстрировано конкретным примером его осуществления со ссылками на прилагаемый чертеж.

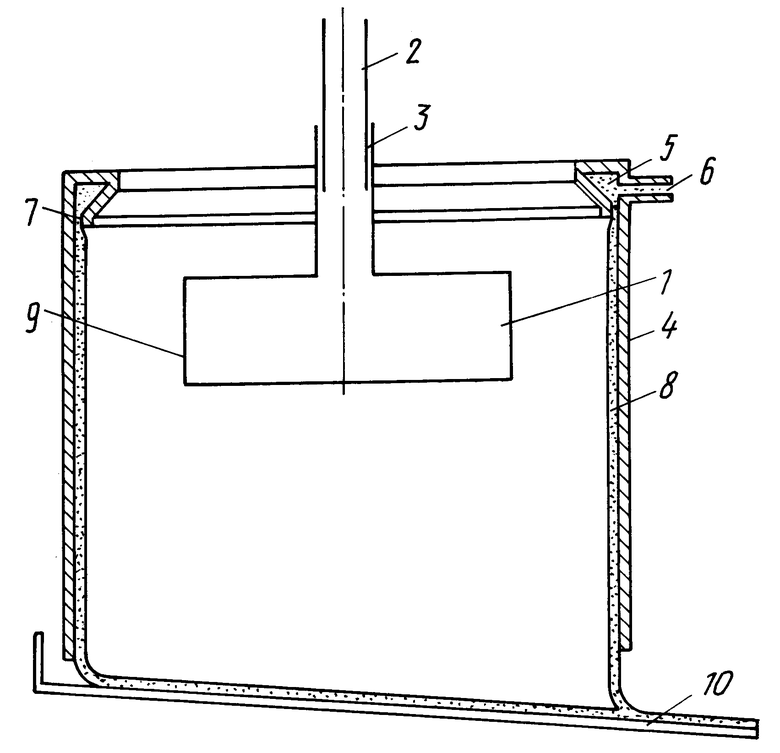

На единственной фигуре показано схематически поперечное сечение конструкции, подходящей для осуществления способа в соответствии с настоящим изобретением, однако настоящее изобретение не ограничено этой конструкцией.

Центрифуга 1, имеющая диаметр 30 см, присоединена к подающей трубе 2 для подачи прядильного раствора. В месте, где центрифуга 1 охватывает подающую трубу 2, установлено уплотнение 3 (так называемое вязкое уплотнение). Центрифуга 1 изготовлена из нержавеющей стали и имеет двойную стенку для того, чтобы поддерживать фильеры 9 (которые изготовлены из сплава золота и платины 70/30) при определенной температуре подачей потока горячей жидкости вокруг них. Ряд фильер 9 размещен равномерно по периферии центрифуги. Каждая фильера 9 содержит ряд прядильных отверстий. Прядильные отверстия имеют коническую форму на входе и цилиндрическую форму на выходе и отношение полной длины прядильного отверстия к диаметру цилиндрической части составляет 1,5. Вокруг центрифуги 1 размещен кожух 4 с внутренним диаметром 50 см. Кожух 4 изготовлен из поливинилхлорида (ПВХ) и имеет кольцевой канал 5 в верхней части. К этому кольцевому каналу присоединены подающие трубы 6, по которым можно подавать коагулянт. Если производят подачу коагулянта, то он заполняет кольцевой канал 5. Коагулянт не может выйти из кольцевого канала 5 иначе, чем через отверстие 7, являющееся тоже кольцевым. В зависимости от ширины отверстия 7 и от количества подаваемого коагулянта, занавес, или пленка 8, образуется в кожухе 4. После экструзии через фильеры 9 волокна, или филаменты, попадают в коагулянт. Коагулянт обеспечивает условия, при которых волокна, или филаменты, достигают фазы отверждения и стекают в направлении выгрузки. Около открытого нижнего конца кожуха 4 размещена наклонная приемная поверхность 10. Приемная поверхность 10 имеет конусную форму, и около ее конца вода с приемной поверхности 10 стекает в дренажную систему. Лента, которая становится в определенной степени уже из-за сужения приемной поверхности, поступает в промывочную машину.

Пример 1 - волокна из чистого полимера

а) Подготовка чистого полимера

Как указано в методике, описанной в примере 6 патента США N 4308374, поли-(пара-фенилтерефталамид) (PPTD) был подготовлен с использованием смеси N-метилпиролидена и хлористого кальция. После нейтрализации, промывки и сушки был получен полимер, который имел вязкость 5,4.

b) Подготовка прядильного раствора из чистого полимера

В качестве растворителя использовали серную кислоту с концентрацией 99,8%. Раствор был приготовлен по методике, описанной в примере 3 патента США N 4320081. Окончательное содержание PPTD в прядильном растворе составляло 19,4%. Прядильный раствор демонстрировал оптическую анизотропию.

с) Центрифугальное прядение из прядильного раствора

Прядильный раствор перерабатывали на установке, описанной выше. Выбранным коагулянтом была вода при температуре 15oC и расход ее составлял 3000 л/час. Наружный диаметр центрифуги составлял 30 см и внутренний диаметр кожуха - 50 см, а так называемый зазор - 10 см. Внутренний радиус кожуха был на 67% больше наружного радиуса центрифуги. Количество прядильных отверстий составляло 48. Ленту выводили, нейтрализовали, промывали и наматывали в непрерывном процессе при ранее описанных условиях.

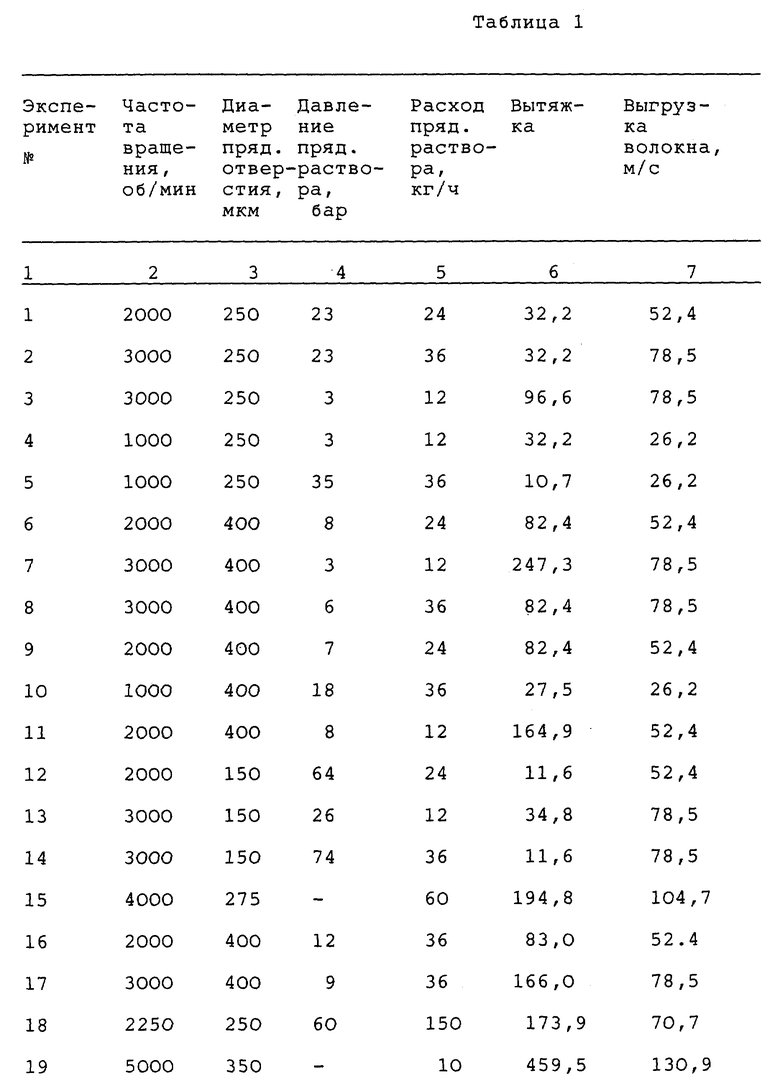

Другие параметры (Rotation - частота вращения, Dorf - диаметр прядильного отверстия. Press - избыточное давление в центрифуге. Through - расход прядильного раствора по массе, Draw - коэф. вытяжки волокон, или филаментов) приведены в табл. 1. Кроме того, следует отметить, что в этом примере избыточное давление в центрифуге является так называемым выходным параметром, который не зависит от частоты вращения и от расхода прядильного раствора.

Пример 2 - волокна, изготовленные из осадочных материалов прядильного процесса

а) Подготовка прядильного раствора из осадочных материалов прядильного процесса

b) 330 г Отвердевших осадочных материалов прядильного процесса поместили в спаренную мешалку модели IKA двумя порциями с интервалом около 5 мин. Смешивание производили в вакууме при температуре 87oC в течение получаса, после чего добавляли 18,4 г серной кислоты (99,8%). Затем производили еще один цикл смешивания в течение получаса, после чего весь прядильный раствор расплавляли. Расчетное содержание арамида составляло 18,4%.

с) Центрифугальное прядение из прядильного раствора.

Прядильный раствор, приготовленный в соответствии с п. а), был переработан на описанной выше установке, за исключением того, что использовали открытую центрифугу. Температура коагулянта составляли 13oC, количество прядильных отверстий - 300. Другие параметры приведены в табл. 1, эксперимент N 15.

Пример 3 - волокна, имеющие высокий номер

Прядильный раствор из примера 2 перерабатывали при условиях, описанных в этом примере, за исключением того, что количество прядильных отверстий было 72. Другие параметры приведены в табл. 1, эксперимент N 16.

Пример 4 - волокна, имеющие низкий номер

Прядильный раствор из примера 1 перерабатывали при условиях, описанных в этом примере, за исключением того, что количество прядильных отверстий было 144. Другие параметры приведены в табл. 1, эксперимент N 17. После формования волокно, полученное в этом примере, сушили в транспортерной сушилке при температуре 90oC в течение 3 мин до относительной влажности 8%.

Пример 5 - волокна, выработанные при большом расходе прядильного раствора

Прядильный раствор из примера 1 перерабатывали при условиях, описанных в этом примере, за исключением того, что количество прядильных отверстий было 576. Коагулянт содержал растворенную в воде серную кислоту концентрацией 17,2%; внутренний диаметр кожуха составлял 60 см (т.е. на 100% больше наружного диаметра центрифуги). Другие параметры приведены в табл. 1, эксперимент N 18.

Пример 6 - волокна, выработанные при высокой частоте вращения

Прядильный раствор из примера 1 перерабатывали при условиях, описанных в этом примере, за исключением того, что количество прядильных отверстий было 60. Другие параметры приведены в табл. 1, эксперимент N 19.

Термин "Вытяжка" в табл. 1 использован для обозначения расчетного (путем деления скорости вывода ленты на скорость прохождения раствора через прядильное отверстие) значения вытяжки.

Прочность волокна в экспериментах N 5, 12, 14 и 19 была измерена в соответствии со стандартом ASTM/DIN D225690, и имела значения 13.75, 15.24, 14.20 и 20.00 сН/дтекс соответственно.

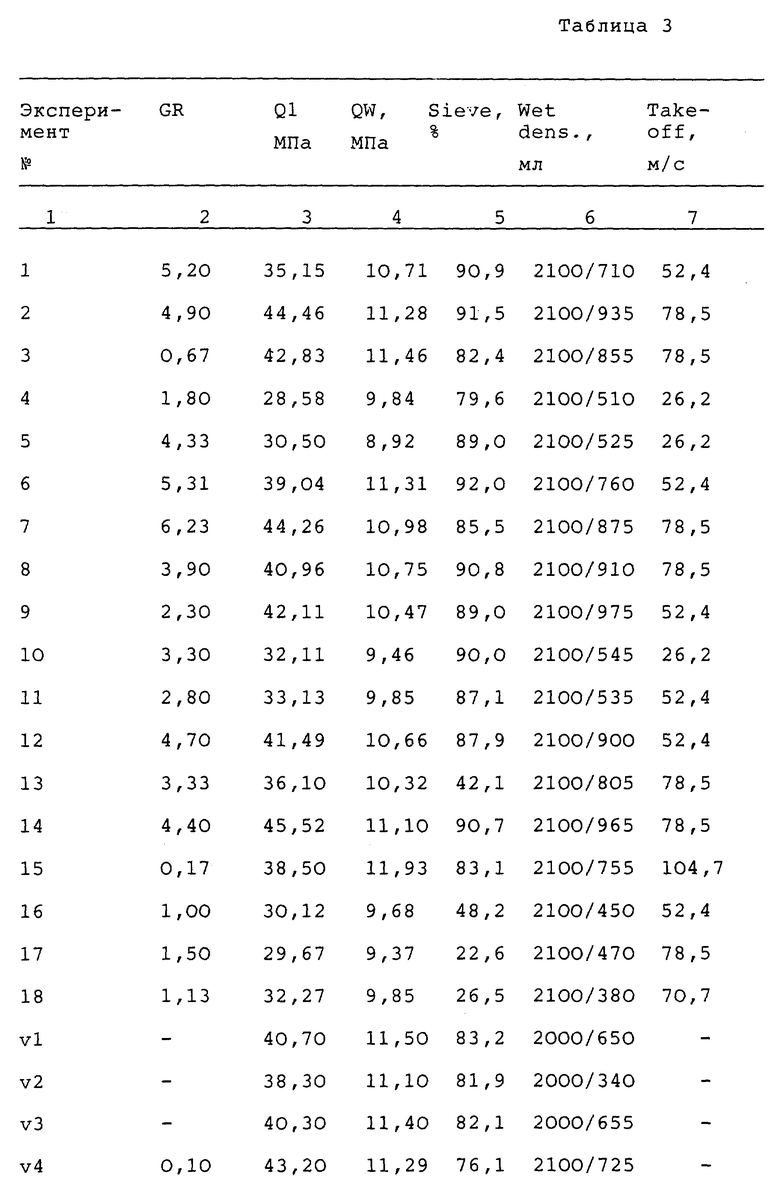

Пример 7. Переработка ленты в волокнистую массу

Лента, полученная в соответствии с примерами 1, 2, 3, 4 и 5, и четыре образца волокна, полученных в обычных прядильных процессах (эксперимент поз. v1 - v4) после нейтрализации и промывки были пропущены через резак (модель Neumag - NMC 150) и нарезаны на отрезки длиной 6 мм. Отрезки были фибриллированы в рафинировочных вальцах и превращены в волокнистую массу. Как волокнистую массу, так и уплотнение, изготовленное из этой массы обладали превосходными качествами, представленными в табл. 2 и 3, соответственно (SR - число Чоппера - Рейглера, SSA - удельная площадь поверхности, AL - средняя длина волокна, WL - весовая длина волокна, GP - газовая проницаемость, Q1 - прочность уплотнения в продольном направлении волокон, QW - прочность уплотнения в поперечном направлении волокна. Sieve - доля удерживаемых частиц, Wet dens - плотность во влажном состоянии.

Примечание: методика измерения свойств волокнистой массы не была еще стандартизована. По возможности использовали методику измерения, заимствованную в производстве бумаги (стандарты TAPP 1)).

При оценке применимости волокнистой массы в качестве сырья для уплотнений или в качестве топливных материалов параметры QW и Sieve имеют особенно важное значение. QW является нормативом, характеризующим прочность такого материала, потому что он всегда меньше показателя Q1. Параметр Sieve является показателем, непосредственно определяющим способность волокнистой массы улавливать частицы, дающим косвенную оценку связанности материала в конечном изделии (уплотнениях, тормозных колодках и т.п.). Данные в таблицах очень четко показывают, что свойства волокнистой массы улучшаются с увеличением скорости отбора волокна. При высоких скоростях отбора волокна эти качества даже превосходят свойства волокнистой массы, изготовленной из волокон, полученных в обычном мокром прядильном процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИЧЕСКИ АНИЗОТРОПНЫЙ РАСТВОР ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ЭКСТРУДАТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ЭКСТРУДАТОВ, ЦЕЛЛЮЛОЗНОЕ ВОЛОКНО, РЕЗИНОВОЕ ИЗДЕЛИЕ И ШИНА ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2146310C1 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ ОПТИЧЕСКИ АНИЗОТРОПНОГО ПРЯДИЛЬНОГО РАСТВОРА | 1996 |

|

RU2142522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ЦЕЛЛЮЛОЗЫ, РЕЗИНОВОЕ ИЗДЕЛИЕ И ШИНА | 1995 |

|

RU2145368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛАМЕНТОВ ИЗ ОПТИЧЕСКИ АНИЗОТРОПНОГО ПРЯДИЛЬНОГО РАСТВОРА И ПРЯДИЛЬНОЕ УСТРОЙСТВО С ВОЗДУШНЫМ ЗАЗОРОМ | 2003 |

|

RU2300580C2 |

| ПОЛИЭФИРНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2107755C1 |

| РАЗДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2324780C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯЖИ ИЗ НЕПРЕРЫВНОЙ ПОЛИЭФИРНОЙ НИТИ, ПРЯЖА ИЗ ПОЛИЭФИРНОЙ НИТИ, КОРД, СОДЕРЖАЩИЙ ПОЛИЭФИРНЫЕ НИТИ, И РЕЗИНОВОЕ ИЗДЕЛИЕ | 1995 |

|

RU2146311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛАМЕНТНОЙ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2010 |

|

RU2529240C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ ПОЛИ (ПАРА-ФЕНИЛЕНТЕРЕФТАЛАМИДА) | 1996 |

|

RU2161557C2 |

| ПОЛИСИЛИКАТНЫЕ МИКРОГЕЛИ | 1998 |

|

RU2201395C2 |

Изобретение относится к способу прядения волокон или филаментов из прядильного раствора с использованием центрифуги, в стенке которой имеется одно или более прядильных отверстий, при котором прядильный раствор экструдируют из центрифуги в коагулянт внутри кожуха. Внутренний радиус кожуха по крайней мере на 35% больше, чем радиус наружной поверхности центрифуги, благодаря чему производительность этого способа возрастает. Волокна и филаменты, изготовленные по предложенному способу, с успехом могут быть применены в качестве волокнистой массы. 5 с. и 6 з.п. ф-лы, 1 ил., 3 табл.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ и устройство для эксплуатации нефтяных скважин | 1946 |

|

SU71085A1 |

| Устройство для центробежного формования нитей из полимерной массы | 1976 |

|

SU588266A1 |

| US 4320081 А, 16.03.82 | |||

| DE 4011883 А1, 17.10.91 | |||

| Хранилище сыпучих материалов | 1977 |

|

SU690154A1 |

| Машина для посадки растений | 1929 |

|

SU19383A1 |

| Способ получения листового проката | 1977 |

|

SU624665A1 |

Авторы

Даты

2000-01-10—Публикация

1996-03-01—Подача