Изобретение относится к области отделки и модификации волокнистых текстильных материалов в виде волокна, нити, ткани или трикотажа и может быть использовано для изготовления изделий санитарно-гигиенического и технического назначения с повышенным влагопоглощением.

Известен способ получения гидрофильного полиакрилонитрильного волокна на основе сополимера акрилонитрила и метилметакрилата. Повышенная гидрофильность достигается за счет коагуляции в ванне, содержащей воздух и диметилформамид (Text.Technol.Dig. - 1996. - V 53. - N 6. - с. 8). К недостаткам этого способа относится использование не обычного тройного сополимера, а двойного, а также трудность приготовления осадительной ванны.

Наиболее близким из технических решений является способ обработки полиакрилонитрильного волокна гидроксидом натрия. Обработку проводят 2,5%-м раствором NaOH при температуре 95-98oC в течение 7-8 мин. Недостатком этого способа является сравнительно низкое влагопоглощение (Вольф Л.А. и др. Текстильные материалы с антимикробными свойствами. - Э.И. Текстильная промышленность. Отечественный производственный способ. - 1985. - N 3. - с. 7-13).

Техническим результатом является получение полиакрилонитрильного волокна с повышенным влагопоглощением.

Технический результат достигается тем, что обычное товарное полиакрилонитрильное волокно (тройной сополимер) последовательно обрабатывают раствором гидроксида натрия концентрации 3-5% при температуре 96-98oC, хлористого кальция 3-7% при температуре (20 ± 2)oC и альгината натрия 1-5% при температуре (20 ± 2)oC.

Обработка растворами хлористого кальция и альгината натрия может проводиться как сразу после омыления полиакрилонитрильного волокна, так и с использованием заранее подготовленного омыленного полиакрилонитрильного волокна.

Существенным отличием заявленного способа является последовательная обработка водными растворами гидроксида натрия, хлористого кальция и альгината натрия, позволяющая получать волокно с повышенным влагопоглощением.

В заявленном способе последовательная обработка водными растворами гидроксида натрия, хлористого кальция и альгината натрия приводит к неожиданному эффекту - получению волокна с повышенным влагопоглощением до 1580%.

Известно, что предлагаемые соединения используются в различных отраслях промышленности и медицины. Хлорид кальция (CaCl2) - при получении кальция, для сушки газов и жидкостей, его растворы используются как лекарственное средство при аллергии и кровотечении. Альгинат натрия C5H4O2[(OH)2COONa] - линейный сополимер натриевых солей Д-мануроновой и 2-гулуроновой кислот, связанных 1,4-β-глюкозидными связями - используется в пищевой, фармацевтической и текстильной промышленности, в производстве бумаги.

Использование последовательных обработок ПАН-волокна водными растворами гидроксида натрия, хлористого кальция и альгината натрия для получения волокна с повышенным влагопоглощением в известном уровне техники авторами не обнаружено.

Предлагаемый способ обработки ПАН-волокна реализуется следующим образом. ПАН-волокно, например, в виде волокна массой 2,5 г обрабатывают в колбе объемом 100 мл водным раствором гидроксида натрия концентрацией 3-5% при температуре 96-98oC (кипящая водяная баня) в течении 15-25 мин. Затем кислуют (0,005±0,001 М раствором H2SO4) и промывают обессоленной водой. Обработка раствором хлористого кальция проводится при температуре (20±2)oC в течении 10-20 мин, концентрация CaCl2 - 3-7%, объем раствора 250 мл. Кальцийсодержащее ПАН-волокно пропитывают при температуре (20±2)oC раствором альгината натрия концентрацией 1-5% и отжимают на плюсовке (отжим 150-200%) и высушивают.

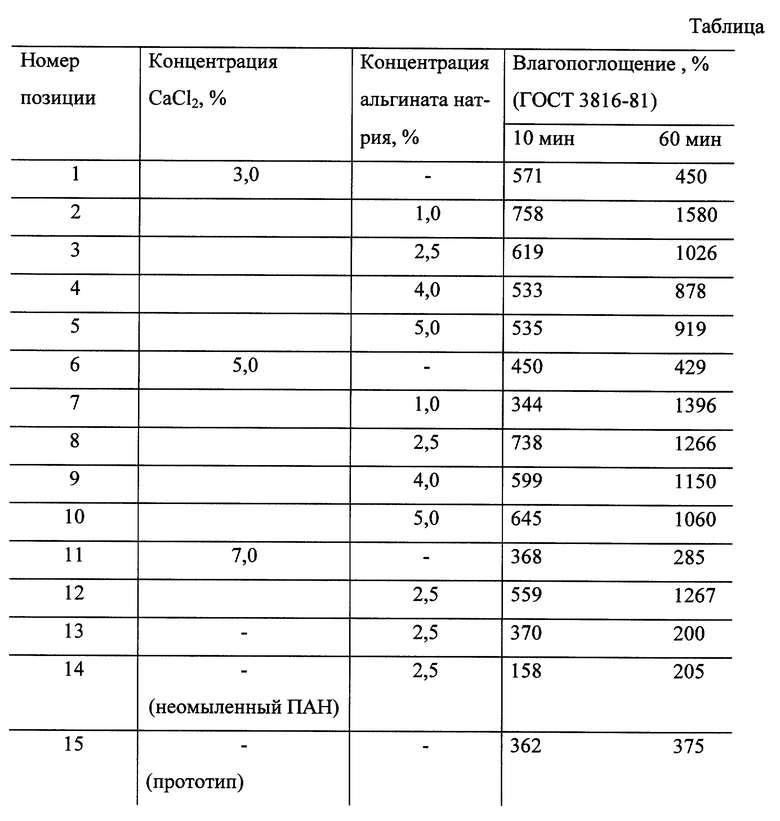

По аналогичной технологии могут быть обработаны нити, ткани или трикотаж. Примеры конкретного выполнения и свойства волокон, обработанных по предлагаемому способу представлены в таблице.

Данные таблицы - сопоставление поз. 15 (прототип) с поз.2-5, 7-10, 12 (предлагаемый способ) - подтверждают достижение технического результата, т. е. по сравнению с прототипом происходит значительное повышение влагопоглощения при контакте с водой: более чем в 2 раза за 10 мин (поз. 15 - 362% и поз. 2 - 758%) и более чем в 4 раза за 60 мин (поз. 15 -375% и поз.2 - 1580%). Обычное (неомыленное) ПАН-волокно, обработанное раствором альгината натрия в предлагаемых условиях, имеет влагопоглощение 158% (10 мин) и 205% (60 мин) (поз. 14), омыленное ПАН-волокно с альгинатом натрия имеет влагопоглощение 370% и 200% соответственно (поз. 13). Омыленное ПАН-волокно, обработанное хлористым кальцием (поз. 1, 6, 11), имеет максимальное влагопоглощение при концентрации хлористого кальция 3% (поз. 1): 570% при 10 мин и 450% при 60 мин.

Волокно, обработанное по предлагаемому способу, перспективно при создании перевязочных материалов, изготовлении различных гигиенических и технических влагопоглощающих средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СВЕЖЕСФОРМОВАННОГО ПОЛИВИНИЛСПИРТОВОГО ВОЛОКНА | 1996 |

|

RU2103426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ВОЛОКНА | 2000 |

|

RU2194809C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФИЛЬНОГО ПОЛИВИНИЛСПИРТОВОГО ВОЛОКНА | 1994 |

|

RU2076157C1 |

| ИСКУССТВЕННЫЙ ГРУНТ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ | 2001 |

|

RU2209543C2 |

| ТЕКСТИЛЬНЫЙ ОБЪЕМНЫЙ ВОЛОКНИСТЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2118908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ИОНИТА | 1992 |

|

RU2101306C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

| НЕТКАНЫЙ ОБЪЕМНЫЙ МАТЕРИАЛ | 1994 |

|

RU2093626C1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ АРОМАТИЧЕСКИХ ГЕТЕРОЦИКЛИЧЕСКИХ ВОЛОКОН | 1999 |

|

RU2158793C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

Изобретение относится к области отделки и модификации волокнистых текстильных материалов в виде волокна, нити, ткани или трикотажа и может быть использовано для изготовления изделий санитарно-гигиенического и технического назначения с повышенным влагопоглощением. Описывается способ получения гидрофильного полиакрилонитрильного волокна омылением исходного волокна раствором гидроксида натрия, отличающийся тем, что омыленное волокно сначала обрабатывают 3-7%-ным водным раствором хлористого кальция в течение 10-20 мин, а затем пропитывают 1-5%-ным водным раствором альгината натрия. Техническим результатом является получение полиакрилонитрильного волокна с повышенным влагопоглощением. 1 табл.

Способ получения гидрофильного полиакрилонитрильного волокна омылением исходного волокна раствором гидроксида натрия, отличающийся тем, что омыленное волокно сначала обрабатывают 3 - 7%-ным водным раствором хлористого кальция в течение 10 - 20 мин, а затем пропитывают 1 - 5%-ным водным раствором альгината натрия.

| Вольф Л.А | |||

| и др | |||

| Текстильные материалы с антимикробными свойствами, экспресс-информация "Текстильная промышленность", Отечественный производственный способ, 1985, N 3, с.7 - 13 | |||

| СПОСОБ МОДИФИКАЦИИ ВОЛОКОН или ПЛЕНОК | 0 |

|

SU168849A1 |

| Способ прогнозирования невынашивания беременности в первой половине гестации у женщин с урогенитальной инфекцией | 2015 |

|

RU2607659C1 |

Авторы

Даты

2000-03-10—Публикация

1998-07-14—Подача