Изобретение относится к материалам для осуществления каталитических процессов и может быть использовано в химической, нефтехимической, легкой промышленности, в частности для очистки сточных вод и газовых выбросов от сульфидов.

Известные материалы имеют ряд недостатков, среди них высокие гидродинамические сопротивления, высокие расходы газовой фазы, большие удельные количества катализатора, что приводит к недостаточно высоким скоростям процессов с их участием и некоторому сужению области применимости.

Наиболее близким к заявляемому решению является трикотажный объемный волокнистый катализатор в виде полотна, состоящего из носителя из мононитей и модифицированных комплексных нитей из ПАН волокна, содержащих один из ионов металлов переменной валентности (Fe2+, Ni2+, Cu2+, Mn2+, Co2+, Cr3+). Получаемый материал использовали для каталитического окисления сульфидов в сточных водах. Исходя из приведенных в описании прототипа данных: диаметр реактора D = 0.01 м, высота H = 0.18 м, объемная скорость подачи воздуха Q = 2 л/мин, массы каталитически активного волокна m = 2.8 г рассчитываем по формулам из книги [1] площадь сечения реактора S = 3.1416 • D2/4 = 3.1416 • 0.01 • 0.01/4 = 7.854E-05 м2, объем реактора V = S • H = 7.854E-05 • 0.18 = 1.414E-05 м3, приведенную скорость движения воздуха W = Q • (1E-3/60)/S = 2•(1E-3/60)/7.854E-05 = 0.424 м/с, соотношение массы каталитически активного волокна к объему реактора M(модуль) = (m•1E-3)/V = 2.8E-3/1.414E-05 = 198.1 кг/м3. При концентрации сульфидов (0.1-0.2)% по сульфид иону можно при определенных условиях добиться 100% окисления сульфидов. Максимальная скорость окисления наблюдалась на Ni2+ и Cu2+ содержащих образцах [2].

Подобные катализаторы имеют следующие преимущества. В отличие от гомогенных не загрязняют сточные воды токсичными соединениями металлов переменной валентности (смотри работу [3], где предложено окислять сульфиды в сточных водах кожевенного производства кислородом воздуха в присутствии катализаторов - солей Ni2+ и Mn2+ в количествах 0.4 - 0.5 массовых долей от количества сульфида в сточной воде). Скорости таких процессов не очень велики. Авторы работы [3] отмечают что в случае наличия сульфид-иона в количестве более 6 - 8 г/л процесс окисления протекает не до конца. Волоконные же катализаторы наоборот легко отделять от реакционного раствора, они технологичны. Волокна обладают развитой поверхностью, что сильно облегчает контакт реагентов на их поверхности, увеличивая общую скорость процессов с их участием за счет снижения внутридиффузионных сопротивлений. Волокна прочны и поддаются переработке традиционными текстильными методами в разнообразные, удобные для применения формы (например, трикотажные полотна, связанные методом полуфанг), причем имеется возможность так, как это и сделано было в прототипе, связывать каталитически активный материал и инертную основу, придающую полотну прочность, несминаемость, возможность придания оптимальных гидродинамических свойств, легкость технологического манипулирования, увеличение срока службы.

Как показывают эксперименты по окислению сульфидов кислородом воздуха на волокнистых катализаторах, скорость этого процесса определяется скоростью растворения кислорода - скорость окисления сильно зависит от гидродинамических условий в аппарате. С ростом приведенной скорости движения воздуха в аппарате растет скорость каталитической реакции. Используемые в прототипе значения модуля M = 198 кг/м3 и приведенной скорости движения воздуха V = 0.42 м/с связаны с необходимостью интенсифицировать процесс растворения воздуха. Такие большие значения модуля и скорости движения газа связаны с неоптимальными геометрическими параметрами использованного трикотажного материала. Такой модуль (плотность набивки) приводит к росту расходов воздуха, затрат на преодоления высокого гидравлического сопротивления. Поскольку гетерогенный каталитический процесс идет на поверхности волокна катализатора, то скорость такого процесса пропорциональна количеству катализатора (модулю), поэтому высокое значение модуля вообще говоря свидетельствует о невысокой удельной скорости процесса катализа (скорости процесса катализа, отнесенной к единице массы волокна), в дальнейшем называемой скоростью процесса катализа. То же самое можно сказать о приведенной скорости движения воздуха - высокие значения приведенной скорости движения воздуха свидетельствуют о невысоких значениях скорости каталитического процесса и наоборот. Поэтому в дальнейшем значения модуля и приведенной скорости движения воздуха используются как критерии скорости каталитического процесса. Таким образом, неоптимальные геометрические параметры прототипа приводят к неоптимальному режиму работы единицы массы катализатора и снижению поэтому скорости процесса. Другим недостатком данного катализатора является то, что волокна содержат в своем составе только один ион металла. Это ограничивает его область применимости и в некоторых случаях ограничивает скорости катализируемых процессов. Использование для увеличения скоростей процессов катализаторов, содержащих несколько металлов, известно в технике при использовании неволокнистых катализаторов в реакциях газофазного окисления органических соединений кислородом воздуха [4]. Однако модификация комплексных ПАН нитей в прототипе с целью создания катализатора, содержащего два металла, не имеет смысла, так как общая скорость процесса ограничивается в прототипе скоростью растворения кислорода и не может быть увеличена до тех пор пока не будет увеличена скорость растворения кислорода. Еще одним недостатком является недостаточная формоустойчивость полотна за счет использования рыхлой комплексной нити, структура подвержена сминаемости в процессе эксплуатации, что приводит к неоднородности гидродинамических параметров, проскокам жидкости и газа-окислителя, образованию застойных зон.

Техническим результатом данного изобретения является увеличение скорости процесса катализа и расширение области применимости.

Технический результат достигается тем, что текстильный объемный волокнистый катализатор в виде полотна (например, связанного методом полуфанг) состоит из носителя из мононитей и модифицированных ионсодержащих комплексных нитей из полиакрилонитрильных волокон, включающих один или два иона металлов переменной валентности, причем в текстильном полотне соотношение массы мононитей носителя к массе ПАН комплексных нитей 60.7 - 82.3%, линейная плотность ПАН нитей 32/2 - 32/4 текс, поверхностный модуль петли 3.17 - 3.35, суммарная линейная плотность нитей основы и утка 156.3-211.7 текс.

Проведенные экспериментальные исследования процесса растворения воздуха на контактных элементах в виде текстильных объемных волокнистых структур показали, что существенными признаками являются: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 60.7 - 82.3%, линейная плотность ПАН нитей 32/2 - 32/4 текс, поверхностный модуль петли 3.17 - 3.35, суммарная линейная плотность нитей основы и утка 156.3 - 211.7 текс.

Эти отличительные признаки позволяют обеспечить гидродинамический режим, обеспечивающий наилучший с точки зрения скорости растворения как газа-окислителя, так и возможных содержащихся в газе-окислителе примесей, что приводит к увеличению скорости катализа в процессах очистки сточных вод и газовых выбросов. Увеличение скорости катализа позволяет уменьшить плотность набивки (модуль) и скорости подачи газа, что приводит к экономии материала, снижению гидродинамических сопротивлений и расходу энергии на пропускание газа через аппарат. Это позволит расширить область применимости и, в частности, использовать предлагаемый катализатор для очистки газов от сероводорода.

Волокнистый катализатор в виде текстильного объемного трикотажного полотна изготавливался, например, из полипропиленовых мононитей согласно ТУ-6-06-537-86 диаметром 0.3 мм, в качестве носителя использовались комплексные нити из полиакрилонитрила (ОСТ-6-06-2-80). Волокнистый катализатор изготавливался способом полуфанг. Изготовление полотен производилось на типовом оборудовании.

Далее с целью придания текстильному объемному материалу каталитических свойств производится химическая модификация содержащихся в его составе ПАН волокон. Так как такая модификация снижает прочность волокна, она производится в уже готовом текстильном материале. Модификация производится в два этапа. На первом - путем горячей щелочно-гидразиновой обработки по методике, соответствующей режиму получения волокна "копан" [5], волокну придаются ионообменные свойства. Обработка заключается в действии щелочного раствора солянокислого гидразина, параметры раствора: концентрации NaOH 100-150 г/л, N2H6Cl2 100-150 г/л, температура 90 - 100oC, время обработки 60 - 150 мин. При этом на волокне образуются гидразиновые и карбоксильные группы, способные образовывать комплексы с ионами переходных металлов. После промывки обессоленной водой полотно направляется на вторую стадию. Вторая стадия заключается в закреплении на волокне ионов переходных металлов путем погружения на (30-60) мин в водный раствор солей одного или двух металлов переменной валентности (например, сульфаты, хлориды, нитраты) в количестве 1-5% по каждому из ионов металлов. При этом ионы металлов образуют комплексные связи с основными азотсодержащими и кислыми карбоксильными группами, образуя каталитически активный материал. Конечными стадиями являются промывка и сушка.

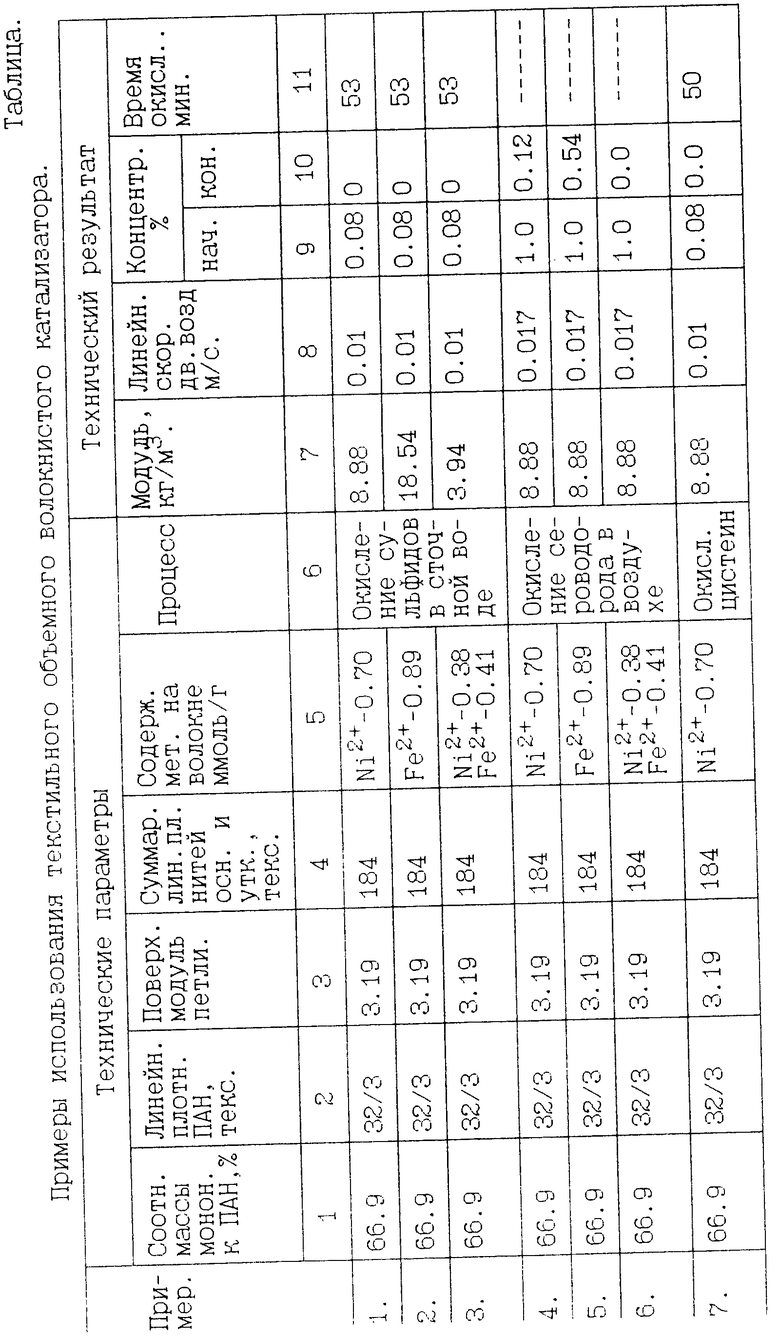

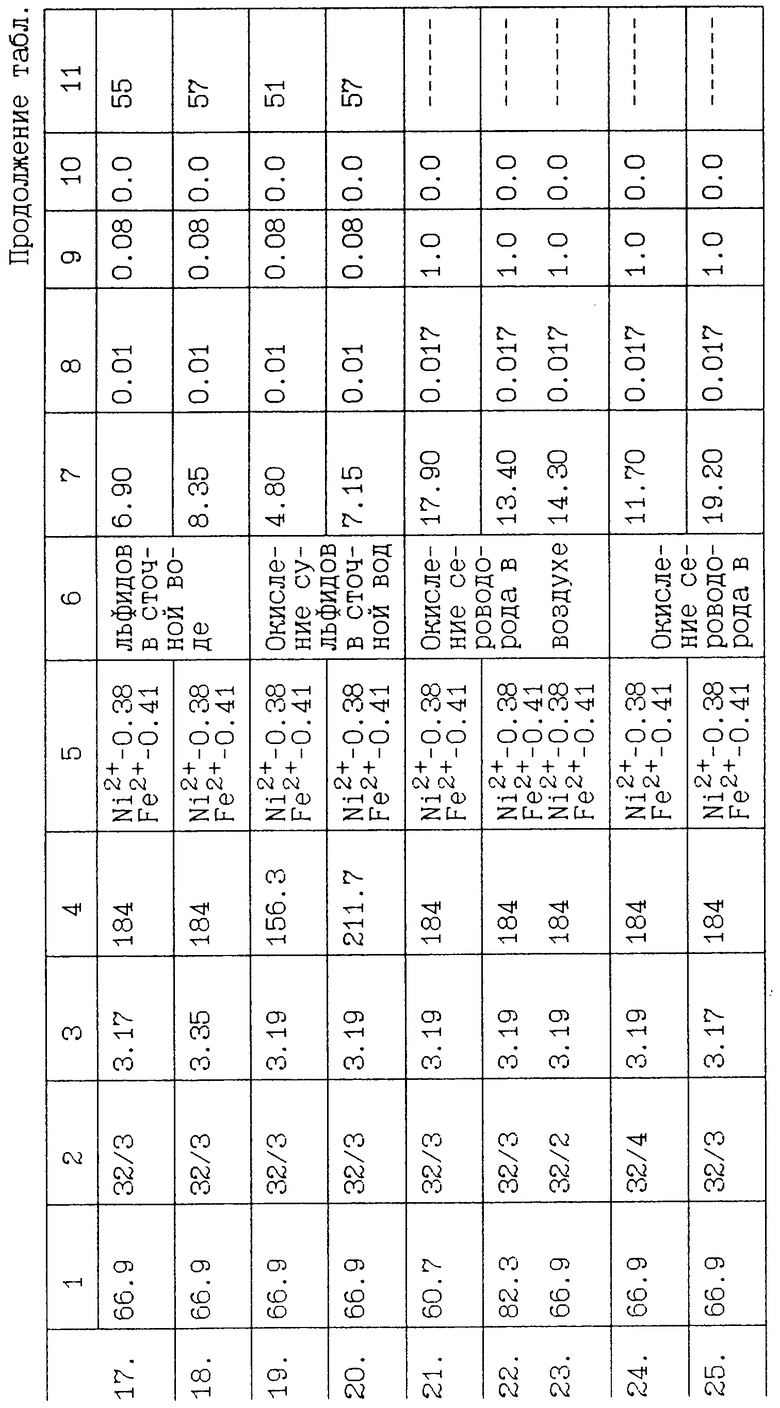

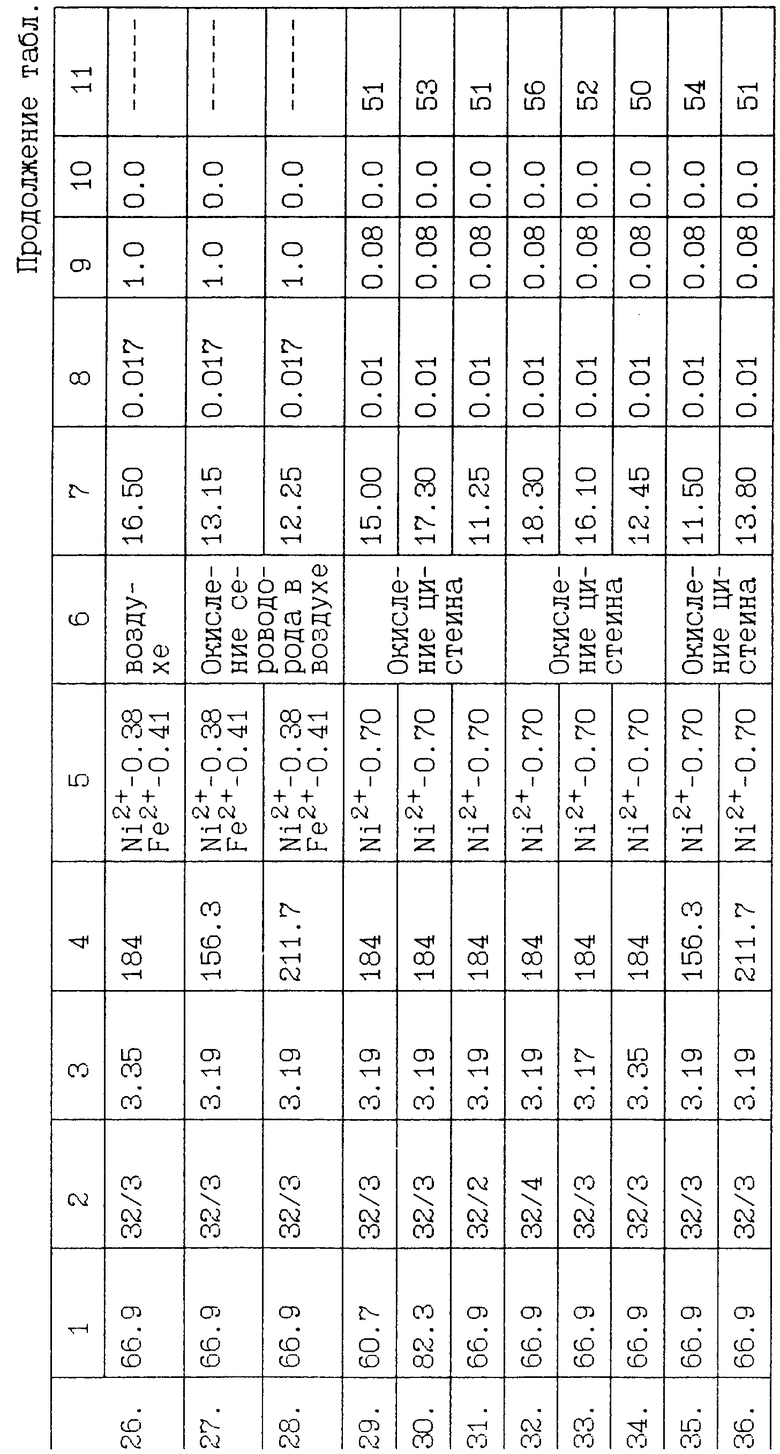

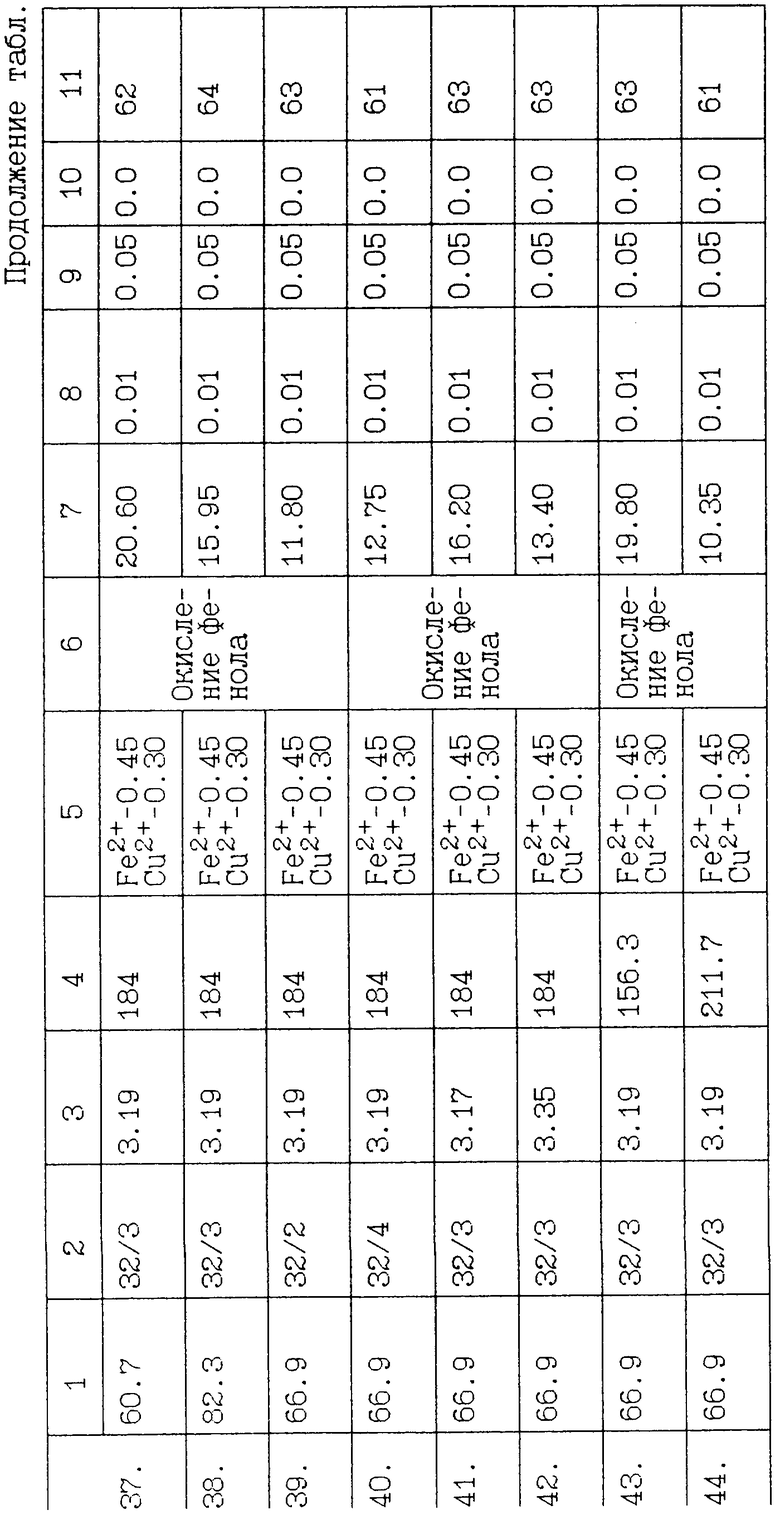

Во всех опытах по окислению в жидкой фазе приведенная скорость движения воздуха была выбрана W = 0.01 м/с, так как при дальнейшем уменьшении этой величины скорость окисления начинает падать, а при очистке газа от сероводорода приведенная скорость определяется объемным расходом газа. Во всех дальнейших примерах приведены следующие текстильные параметры катализатора: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН), %; линейная плотность ПАН нитей, текс; поверхностный модуль петли; суммарная линейная плотность нитей основы и утка, текс. Остальные параметры (высота петельного ряда, петельный шаг и др.) вычисляются в соответствии с ГОСТ 8847-87.

Пример 1. Текстильный объемный волокнистый катализатор в виде полотна, выполненный методом "полуфанг" с параметрами: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс. Модифицирующая обработка его заключалась в действии горячего щелочного раствора солянокислого гидразина с параметрами: концентрация NaOH 120 г/л, концентрация N2H6Cl2 120 г/л, температура раствора 93oC, модуль ванны по ПАН волокну 50 кг/м3, время обработки 90 мин. После промывки дистиллированной водой материал вымачивался в 5%-ном растворе сульфата никеля (по иону Ni2+) в течение 40 мин, далее снова следовала промывка дистиллированной водой. Содержание никеля на волокне 0.7 ммоль/г.

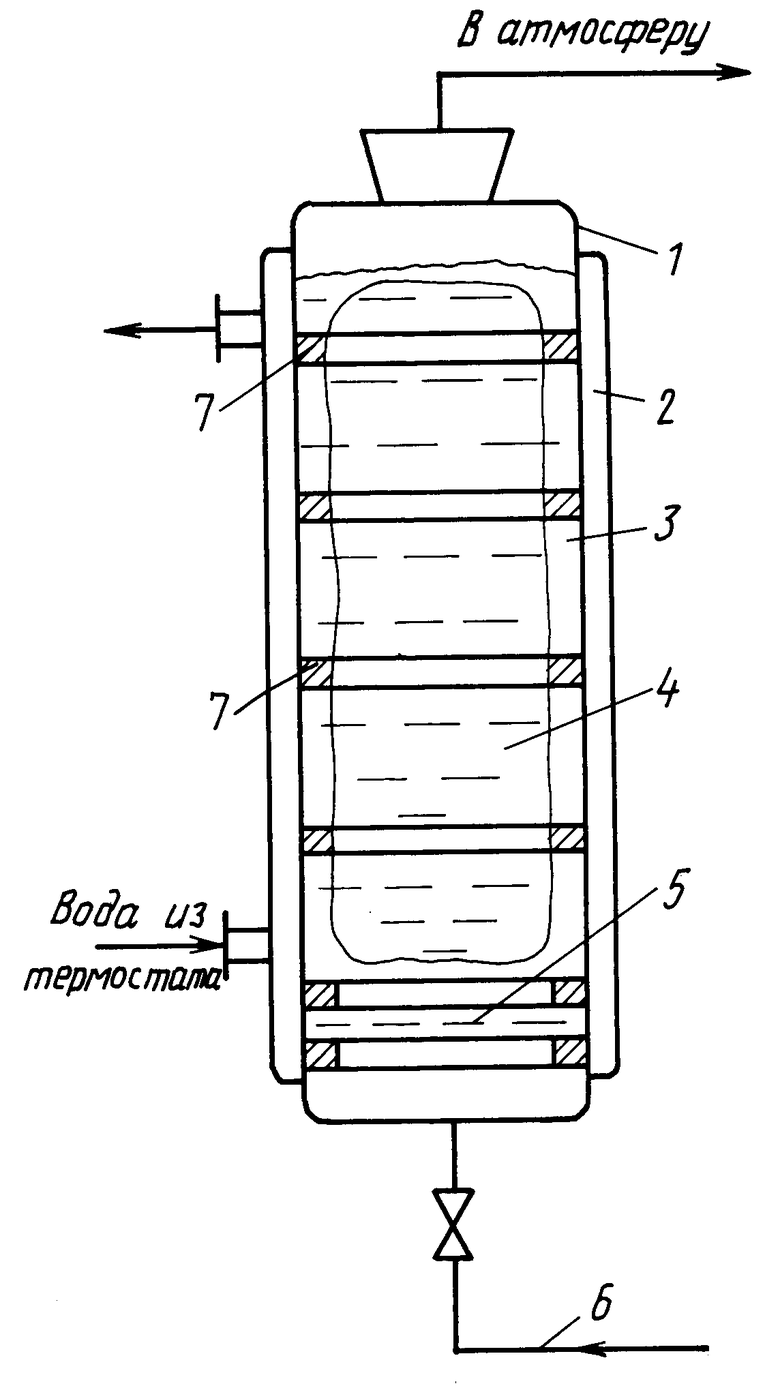

Катализатор в виде рулона высотой 0,1 м заправлялся в реактор, показанный на чертеже, где 1 - корпус реактора, 2 - водяная термостатируемая рубашка, 3 - реакционный раствор, 4 - рулон катализатора, 5 - газораспределительная сетка, 6 - подача воздуха, 7 - резиновые кольца-уплотнители. Диаметр реактора D = 0.05 м, объем жидкости в реакторе 300 мл, приведенная скорость движения воздуха W = 0.01 м/с, соотношение массы каталитически активного волокна к объему раствора (модуль) M = 8.88 кг/м3, в качестве исследуемого раствора была применена сточная вода кожевенной фабрики после операции золения, содержащая сульфиды в количестве 800 мг/л (0.08%), ХПК (химическое потребление кислорода) - (18 000 - 20 000) мг О/л, Рн - 12.7, температура 25oC, причем предварительно вода была очищена от взвешенных частиц. В момент подачи воздуха сульфиды сточной воды начинают окисляться по реакции 2S2- + 2O2 + H2O ====> S2O

Пример 2. Текстильный объемный волокнистый катализатор в виде полотна, выполненный методом "полуфанг" с параметрами: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс. Режим химической модификации: концентрация NaOH 120 г/л, концентрация N2H6Cl2 120 г/л, температура раствора 93oC, модуль ванны по ПАН волокну 50 кг/м3, время обработки 90 мин. Но вместо никельсодержащего катализатора был взят Fe2+- содержащий катализатор, для чего на стадии приготовления катализатора был применен 5%-ный по железу раствор FeSO4. Содержание железа на волокне составило 0.89 ммоль/г. Реактор тот же, что и в примере 1. Параметры проведения окисления: высота рулона катализатора 0.1 м, приведенная скорость движения воздуха W = 0.01 м/с, модуль M = 18.54 кг/м3, объем сточной воды в реакторе V = 300 мл. Сточная вода та же, что и в примере 1. После 53 мин окисления содержание сульфидов в сточной воде упало до нуля. По сравнению с прототипом приведенная скорость движения воздуха уменьшается в 40 раз, а модуль в 10.6 раз. Это свидетельствует о росте скорости реакции по сравнению с прототипом.

Пример 3. Текстильный объемный волокнистый катализатор в виде полотна, выполненный методом "полуфанг" с параметрами: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс. Режим химической модификации: концентрация NaOH 120 г/л, концентрация N2H6Cl2 120 г/л, температура раствора 93oC, модуль ванны по ПАН волокну 50 кг/м3, время обработки 90 мин. Но в данном примере был взят катализатор, содержащий два металла - Fe2+ и Ni2+, для чего на стадии приготовления катализатора был применен раствор солей FeSO4 и NiSO4, содержащий 5% железа и 5% никеля. Содержание никеля на катализаторе 0.38 ммоль/л, а железа 0.41 ммоль/л. Реактор тот же, что и в примере 1. Параметры проведения окисления: высота рулона катализатора 0.1 м, приведенная скорость движения воздуха W = 0.01 м/с, модуль M = 3.94 кг/м3, объем сточной воды в реакторе V = 300 мл. Сточная вода та же, что и в примере 1. После 53 мин окисления содержание сульфидов в сточной воде стало равно нулю. По сравнению с прототипом приведенная скорость движения воздуха уменьшается в 40 раз, а модуль - в 50.17 раз. Это свидетельствует о росте скорости реакции по сравнению с прототипом. Никель-железосодержащий катализатор в примере 3 действует эффективнее по степени очистки, чем никель и железосодержащие формы катализатора по отдельности, что подтверждает более высокую скорость для двухметальной формы катализатора (модуль, необходимый для полного окисления сульфидов за данное время, в примере 3 ниже, чем в примерах 1 и 2). Таким образом, применение заявляемого катализатора в однометальной форме с железном или никелем уже позволяет добиться указанного технического результата, но использование двухметальной никель-железной формы позволяет еще увеличить скорость процесса окисления сульфидов по сравнению с прототипом.

Известны [6] методы очистки газов от сульфидов путем продувки их через поглотительный раствор, содержащий щелочной агент и регенерируемый окислитель, например Fe3+, гидрохинон, органические соединения кобальта и др. При этом сероводород окисляется до серы, а поглотительный раствор регенерируется продувкой воздухом. Недостатком таких катализаторов является сложность аппаратурного оформления, недостаточно высокие скорости и степени очистки, особенно при низких содержаниях сероводорода в газе. По сравнению с известными в уровне техники текстильные объемные волокнистые катализаторы обладают характеристиками, позволяющими ускорить процессы растворения сероводорода и газа окислителя, тем самым увеличивая скорости процесса и степень очистки. Кроме того, они позволяют совместить процессы растворения сероводорода его окисления и регенерации поглотительного раствора, что облегчает конструкционное оформление процессов с их участием. Но каталитическая очистка газов от сульфидов с помощью прототипа затруднено из-за необходимости высоких плотностей набивки (модуля), чтобы скорости процесса были достаточно велики, это приводит к высоким гидродинамическим сопротивлениям и затрудняет пропускание больших объемов газов через аппарат. Преимущества заявляемого катализатора при очистке газа от сульфидов подтверждаются примерами 4 - 6, 9, 21 - 28, причем примеры 4 - 6 приведены подробно.

Пример 4. Опыты по очистке воздуха от сероводорода производились на том же реакторе, что и в примерах 1 - 3, причем в воздухе, подаваемом в реактор, содержалось 1% H2S, воздух подавался в количестве 2 л/мин (что соответствует приведенной скорости движения воздуха 0.017 м/с). Был применен никельсодержащий катализатор в виде полотна с параметрами текстильного плетения: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс. Процесс химической модификации проводился со следующими параметрами: концентрации модифицирующего раствора NaOH 120 г/л, N2H6Cl2 120 г/л, температура 93oC, время обработки 90 мин. Обработка раствором соли никеля производилась из 5% по иону никеля водного раствора NiSO4 в течение 40 мин. Содержание никеля на катализаторе было 0.7 ммоль/г. Катализатор был опять применен в виде рулона высотой 0.1 м, модуль M = 8.88 кг/м3. В качестве щелочного поглотителя был применен водный раствор NaHCO3 с концентрацией 10%, температура, при которой производилась реакция, была 25oC. В таких условиях сероводород окисляется кислородом воздуха до элементарной серы по реакции S2- + H2O + 1/2 O2 ---> S0 + 2 OH-. Причем содержание сероводорода в выходящем из реактора воздухе равно 0.12%. Степень очистки от сероводорода можно вычислить по формуле (Cисх - Cкон)/Cисх • 100%, где Cисх - начальная концентрация, Cкон - конечная концентрация. В данном случае получением степень очистки (1 - 0.12)/1 • 100 = 88%. Пример доказывает возможность использования предлагаемого катализатора для очистки газов от сероводорода, в соответствии со сказанным выше использование прототипа для очистки газов невозможно.

Пример 5. Опыты по очистке воздуха от сероводорода на железосодержащем катализаторе производились на том же реакторе, что и в примерах 1 - 3, причем в воздухе, подаваемом в реактор, содержалось 1% H2S, воздух подавался в количестве 2 л/мин (что соответствует приведенной скорости движения воздуха 0.017 м/с). В данном случае параметры опыта по очистке воздуха от сероводорода были следующие. Железосодержащий катализатор в виде полотна с параметрами текстильного плетения: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс. Параметры химической модификации: концентрации модифицирующего раствора NaOH 120 г/л, N2H6Cl2 120 г/л, температура 93oC, время обработки 90 мин. Обработка раствором соли железа производилась из 5% по иону Fe2+ водного раствора FeSO4 в течение 40 мин. Содержание железа на катализаторе было 0.89 ммоль/л. Катализатор был опять применен в виде рулона высотой 0.1 м, модуль M = 8.88 кг/м3. В качестве щелочного поглотителя был применен водный раствор NaHCO3 с концентрацией 10%, температура, при которой производилась реакция, была 25oC. Причем содержание сероводорода в выходящем из реактора воздухе равно 0.54%. Степень очистки от сероводорода можно вычислить по формуле (Cисх - Cкон)/Cисх • 100%, где Cисх - начальная концентрация, Cкон - конечная концентрация. В данном случае получаем степень очистки (1 - 0.54)/1 • 100% = 0.46%. Пример доказывает возможность использования предлагаемого катализатора для очистки газов от сероводорода, в соответствии со сказанным выше использование прототипа для очистки газов невозможно.

Пример 6. Опыты по очистке воздуха от сероводорода производились на том же реакторе, что и в примерах 1 - 3, причем в воздухе, подаваемом в реактор, содержалось 1% H2S, воздух подавался в количестве 2 л/мин (что соответствует приведенной скорости движения воздуха 0.017 м/с). В данном случае параметры опыта по очистке воздуха от сероводорода были следующие. Никель-железо-содержащий катализатор в виде полотна с параметрами текстильного плетения: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс. Параметры химической модификации: концентрации модифицирующего раствора NaOH 120 г/л, N2H6Cl2 120 г/л, температура 93oC, время обработки 90 мин. Поглощение никеля и железа производилось из 5% по каждому из ионов Ni2+ и Fe2+ водного раствора NiSO4 и FeSO4 в течение 40 мин. Содержание никеля на катализаторе было 0.38 ммоль/л, а железа 0.41 ммоль/л. Катализатор был опять применен в виде рулона высотой 0.1 м, модуль M = 8.88 кг/м3. В качестве щелочного поглотителя был применен водный раствор NaHCO3 с концентрацией 10%, температура, при которой производилась реакция, была 25oC. Причем содержание сероводорода в выходящем из реактора воздухе равно нулю. В данном случае получаем степень очистки (1 - 0.0)/1 • 100% = 100%. Пример доказывает возможность использования предлагаемого катализатора для очистки газов от сероводорода, в соответствии со сказанным выше использование прототипа для очистки газов невозможно. Никель-железосодержащий катализатор в примере 6 как и в случае очистки сточной воды от сульфидов (см. примеры 1 - 3) действует эффективнее по степени очистки, чем никель- и железосодержащие формы катализатора по отдельности, что подтверждает более высокую скорость для двухметальной формы катализатора. Таким образом, по сравнению с прототипом, где использован катализатор, содержащий только один металл, предлагаемая двухметальная форма позволяет добиться увеличения скорости процесса окисления.

Следующие примеры (примеры 7, 8) показывают возможность окисления на заявляемом катализаторе органического сульфида цистеина, фенола. Они подтверждают возможность расширения области применения предлагаемого катализатора по сравнению с прототипом, где катализируется только реакция окисления сульфидов.

Пример 7. Окисление цистеина. Текстильный объемный волокнистый катализатор в виде полотна выполнялся методом "полуфанг", причем полотно имело параметры: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс. Модифицирующая обработка его заключалась в действии горячего щелочного раствора солянокислого гидразина с параметрами: концентрация NaOH 120 г/л, концентрация N2H6Cl2 120 г/л, температура раствора 93oC, модуль ванны по ПАН волокну 50 кг/м3, время обработки 90 мин. После промывки дистиллированной водой материал вымачивался в 5%-ном растворе сульфата никеля (по иону Ni2+) в течение 40 мин, далее снова следовала промывка дистиллированной водой. С целью увеличения прочности закрепления никеля на волокне катализатора дополнительно был обработан 4%-ным раствором NaOH, температура его была 25oC, время обработки 5 мин. При этом между ионами никеля образуются дополнительные "сшивки" кислородными группами: -O-. Это было необходимо потому, что в отличие от сульфидов цистеин неспособен "сшивать" никель на волокне, зато он способен образовать прочные комплексы с никелем, что приводило бы к вымыванию металла с волокна в раствор и быстрой порче катализатора (в случае окисления сульфидов в такой обработке не было необходимости, так как действие самих сульфидов приводит к "сшивкам" группами -S-). Содержание никеля на волокне 0.7 ммоль/г. Катализатор в виде рулона высотой 0.1 м заправлялся в реактор, показанный на чертеже, диаметр реактора D = 0.05 м, объем жидкости в реакторе 300 мл, приведенная скорость движения воздуха W = 0.01 м/с, соотношение массы каталитически активного волокна к объему раствора (модуль) M = 8.88 кг/м3, в качестве исследуемого раствора был применен раствор цистеина в воде с содержанием органической формы серы в количестве 800 мг/л. Температура проведения реакции 25oC. В этих условиях цистеин окисляется до цистина. Через 50 мин окисления содержание цистеина в растворе стало равно нулю.

Пример 8. Окисление фенола. Текстильный объемный волокнистый катализатор выполнялся методом "полуфанг" в виде полотна, причем полотно имело параметры: соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 66.9%, линейная плотность ПАН нитей 32/3 текс, поверхностный модуль петли 3.19, суммарная линейная плотность нитей основы и утка 184 текс, Модифицирующая обработка его заключалась в действии горячего щелочного раствора солянокислого гидразина с параметрами: концентрация NaOH 120 г/л, концентрация N2H6Cl2 120 г/л, температура раствора 93oC, модуль ванны по ПАН волокну 50 кг/м3, время обработки 90 мин. После промывки дистиллированной водой материал вымачивался в 5%-ном растворе сульфата меди и железа (по ионам Cu2+ и Fe2+) в течение 40 мин, далее снова следовала промывка дистиллированной водой. С целью увеличения прочности закрепления металлов на волокне катализатор дополнительно был обработан 4%-ным раствором NaOH, температура его была 25oC, время обработки 5 мин. При этом между ионами металлов образуются дополнительные "сшивки" кислородными группами: -O-. Содержание меди на волокне 0.3 ммоль/г, содержание железа 0.45 ммоль/л. Катализатор в виде рулона высотой 0.1 м заправлялся в реактор, показанный на чертеже, диаметр реактора D = 0.05 м, объем жидкости в реакторе 300 мл, приведенная скорость движения воздуха W = 0.01 м/с, соотношение массы каталитически активного волокна к объему раствора (модуль) M = 8.88 кг/м3, в качестве исследуемого раствора был применен раствор фенола в воде с содержанием фенольного кислорода в количестве 500 мг/л. Температура проведения реакции 25oC. В этих условиях фенол окисляется до фенилфенолята. Через 62 мин окисления содержание фенола в растворе стало равно нулю.

Остальные примеры см. в таблице. Пример 9 демонстрирует возможность окисления сероводорода в воздухе при концентрации его в восемь раз меньше, а приведенной скорости движения воздуха в восемь раз больше, чем в примерах 4 - 6, при этом снова можно добиться отсутствия сероводорода в выходном потоке, т.е. 100% степени очистки. Примеры 10 - 12 показывают возможность окисления сульфидов в сточной воде, такой же как в примере 1, но с концентрацией сульфидов 1000 - 8000 мг/л (0.1 - 0.8)%, что шире пределов, указанных в прототипе (0.1 - 0.2%). Примеры 13 - 44 показывают влияние геометрических характеристик плетения катализатора - соотношение массы мононитей носителя к массе ПАН комплексных нитей, линейной плотности ПАН нитей, поверхностного модуля петли, суммарной линейной плотности нитей основы и утка. Отклонение текстильных параметров от заявляемых (соотношение массы мононитей носителя к массе ПАН комплексных нитей (массы основы к ПАН) 60.7 - 82.3%, линейная плотность ПАН нитей 32/2 - 32/4 текс, поверхностный модуль петли 3.17 - 3.35, суммарная линейная плотность нитей основы и утка 156.3 - 211.7 текс) нецелесообразно, так как при этом ухудшается скорость растворения воздуха и при этом для поддержания достаточно высоких скоростей каталитических процессов необходимо резко повышать модуль и приведенную скорость движения воздуха в аппарате.

Примечание. Во всех опытах был использован один и тот же реактор, показанный на чертеже, с параметрами: высота рулона катализатора 0.1 м, диаметр реактора D = 0.05 м, объем жидкости в реакторе 300 мл. В опытах с окислением сточной воды была взята сточная вода от операции золения шкур с параметрами: ХПК (химическое потребление кислорода) - (18 000 - 20 000) мг O2/л, pH - 12.7, температура 25oC, причем предварительно вода была очищена от взвешенных частиц.

В отличие от прототипа жесткость тканой структуры катализатора позволяет использовать его не только в виде рулона, но и в других, например волнообразные, цилиндры, уложенные в различном порядке, наклонные пластины, уложенные в различных направлениях. Проведенные испытания на указанных формах катализаторов дали идентичные результаты с рулонной формой.

Список литературы.

1. К.Ф.Павлов, П.Г.Романков, А.А.Носков. Примеры и задачи по курсу процессов и аппаратов химической технологии. Л. Химия. 1976. С. 267.

2. (прототип). Л. Я. Терещенко, Р.Ф.Витковская, С.В.Петров. Окисление сульфидов кислородом воздуха на волокнистом катализаторе. В сб. Охрана окружающей среды и ресурсосбережение (Межвузовский сборник научных трудов.). С-П. 1995. С. 157.

3. Ю. М.Ласков, Т.Г.Федоровская, Г.Н.Жмаков. Очистка сточных вод предприятий кожевенной и легкой промышленности. М. Легкая и пищевая промышленность. 1984. С. 72.

4. Дж. Жермен. Каталитические превращения углеводородов. С. Мир. 1972. С. 247.

5. Мубаракшин Г. М. Получение и исследование модифицированного ПАН волокна с ионо- и электроннообменными свойствами. Дисс. на соиск. уч. ст. к.т. н. 1979. С 84.

6. Е.Ф.Шкапов, И.С.Анцыпович. Очистка вентиляционного воздуха и газов от сероводорода. М. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО ОБЪЕМНОГО ВОЛОКНИСТОГО КАТАЛИЗАТОРА | 1998 |

|

RU2145653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО ПОЛИМЕРНОГО КАТАЛИЗАТОРА | 2004 |

|

RU2266304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИКОТАЖНОГО МАТЕРИАЛА С КАТАЛИТИЧЕСКИМИ СВОЙСТВАМИ | 2004 |

|

RU2265032C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФИДСОДЕРЖАЩИХ РАСТВОРОВ И СТОЧНЫХ ВОД | 1999 |

|

RU2158236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ВОЛОКНА | 2000 |

|

RU2194809C2 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ ИЗ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1994 |

|

RU2106899C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

| ДИФРАКЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ РЯДА ОСНОВНЫХ ХАРАКТЕРИСТИК ТКАНИ И ТКАНЕПОДОБНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199739C2 |

| НЕТКАНЫЙ ОБЪЕМНЫЙ МАТЕРИАЛ | 1994 |

|

RU2093626C1 |

Изобретение относится к материалам для осуществления каталитических процессов и может быть использовано в химической, нефтехимической, легкой промышленности, в частности для очистки сточных вод и газовых выбросов от сульфидов. Текстильный объемный волокнистый катализатор в виде полотна (например, связанного методом полуфанг) по данному изобретению состоит из носителя из мононитей и модифицированных ионсодержащих комплексных нитей из полиакрилонитрильных волокон, включающих один или два иона металлов переменной валентности, причем в текстильном полотне соотношение массы мононитей носителя к массе ПАН комплексных нитей 60.7 - 82.3%, линейная плотность ПАН нитей 32/2 - 32/4 текс, поверхностный модуль петли 3.17 - 3.35, суммарная линейная плотность нитей основы и утка 156.3 - 211.7 текс. Предложенный катализатор увеличивает скорость процесса окисления сульфидов и расширяет область применимости. 1 табл., 1 ил.

Текстильный объемный волокнистый катализатор в виде полотна, состоящего из носителя из мононитей и модифицированных ионсодержащих комплексных нитей из полиакрилонитрильных волокон, отличающийся тем, что в полотне соотношение массы мононитей носителя к массе ПАН комплексных нитей 60,7 - 82,3%, линейная плотность ПАН нитей 32/2 - 32/4 текс, поверхностный модуль петли 3,17 - 3,35, суммарная линейная плотность нитей основы и утка 156,3 - 211,7 текс, причем комплексные нити из полиакрилонитрильных волокон содержат один или два иона металлов переменной валентности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Терещенко Л.Я., Витковская Р.Ф., Петров С.В | |||

| Окисление сульфидов кислородом воздуха на волокнистом катализаторе: сб | |||

| Охрана окружающей среды и ресурсосбережения, Межвузовский сб | |||

| научных трудов | |||

| - С.-П., 1995, с.157 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катализатор для окисления сернистых соединений в воднощелочной среде | 1987 |

|

SU1466055A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4455236 A, 1984 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОДДЕРЖКИ РЕГУЛИРОВАНИЯ ЯРКОСТИ ПРИ СВЯЗИ В ДИАПАЗОНЕ ВИДИМОГО СВЕТА | 2010 |

|

RU2503130C2 |

Авторы

Даты

1998-09-20—Публикация

1997-06-26—Подача