Изобретение относится к получению ионообменных структурированных волокнистых материалов и может быть использовано на заводах, выпускающих и перерабатывающих полиакрилонитрильные (ПАН) волокна с последующим применением ионита для улавливания реагента из сточных вод и вентвыбросов.

Известен способ получения ионообменного ПАН-волокна путем обработки волокна на основе полиакрилонитрила в две стадии: сначала гидроксиламином с концентрацией 10-15 г/л 24-60 мин, а затем 20-80%-ным водным раствором алкиленамина при 70-95oC за 120 мин /1/. В качестве алкиленаминов используют этилендиамин, или тетраэтилендиамин или полиэтиленполиамин (ПЭПА). По указанному способу получают, в частности, анионообменное волокно с повышенной сорбционной емкостью по слабодиссоциирующим ионам (двуокиси азота). Максимальная статическая обменная емкость (СОЕ) ионита, полученного обработкой ПЭПА составляет по 0,1 н. HCl 2,0 мг-экв/г, по NO2 1,06 мг-экв/г; обработанного триэтилентетраамином соответственно 5,2 мг-экв/г и 2,37 мг-экв/г. При этом с увеличением СОЕ резко падает механическая прочность волокнистого ионита с 15 до 9,5 сн/текс. Полученный по известному способу волокнистый ионит обладает рядом недостатков, а именно: сравнительно невысокий СОЕ по 0,1 н. HCl и, соответственно, по слабодиссоциирующим ионам (NO2). Кроме того, волокнистые иониты, полученные посредством взаимодействия волокон из АН-сополимеров с аминами гомологического ряда этилендиамина (в т.ч. ПЭПА) обладают сравнительно высокой набухаемостью в зависимости от pH среды:

pH 4, набухаемость 80%

pH 12, набухаемость 190%

pH 1, набухаемость 100% /2/.

Величина набухаемости волокон свидетельствует о низкой химической стойкости ионитов, полученных по известному способу. Подобные иониты могут быть использованы только при pH среды, близкой к нейтральной.

Наиболее близким к предлагаемому является способ получения волокнистого ионита на основе привитого сополимера полиакрилонитрила с глицидилметакрилатом (ГМА), с последующим аминированием алкиламином /3/.

Известный способ получения волокнистого материала с ионообменными свойствами состоит из следующих стадий: 1-я частичное карбоксилирование ПАН-волокна в щелочной ванне при pH 14, температуре 70oC в течение 60 мин, 2-я нанесение инициатора (соли двухвалентного железа) на волокне в течение 30 мин с последующей отмывкой избытка соли дистиллированной водой 30 мин, 3-я прививка ГМА концентрации 7-10% при 90oC в течение 15 мин и модуле ванны 25, 4-я отмывка волокна изопропиловым спиртом от избытка ГМА в течение 30 мин с последующей сушкой в течение 15 мин, 5-я аминирование привитого волокна 15% -ным раствором диэтиламина при 40oC в течение 60 мин с последующей промывкой дистиллированной водой и сушкой.

Ионит, полученный по указанному способу, обладает сравнительно высокой сорбционной емкостью к бихромат-ионам (1 г ионита сорбирует до 108 мг Cr+6, что составляет 2,0 ммоль/г), регенерируется серной кислотой в противотоке, не восстанавливает хром VI до хрома III. Однако, как видно из описания, получение ионита по известному способу затруднено из-за многостадийности технологического процесса, что экономически и экологически невыгодно.

Техническим результатом изобретения является разработка способа получения волокнистого ионита по упрощенной технологической и экологической чистой схемам производства.

Поставленной задачей является упрощение технологического процесса, состоящего в сокращении стадий обработки волокна и соответственно выбросов в промышленной зоне, а также экономии времени, химреактивов, воды и изопропилового спирта на промывку волокна при одновременном улучшении эксплуатационных характеристик получаемого ионита.

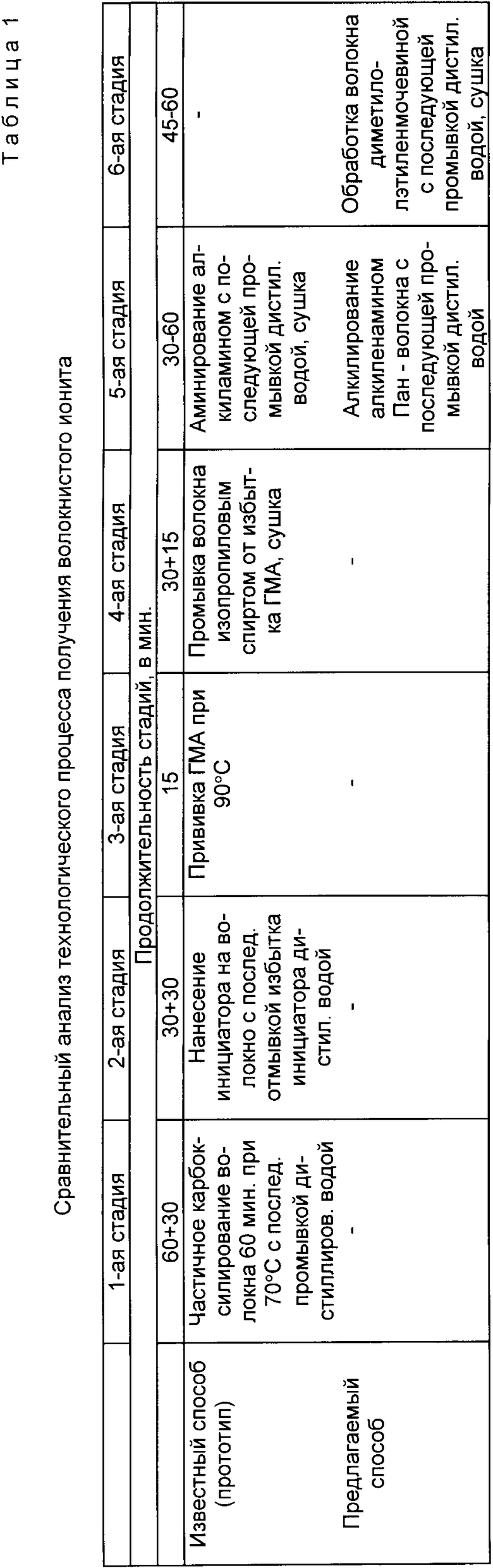

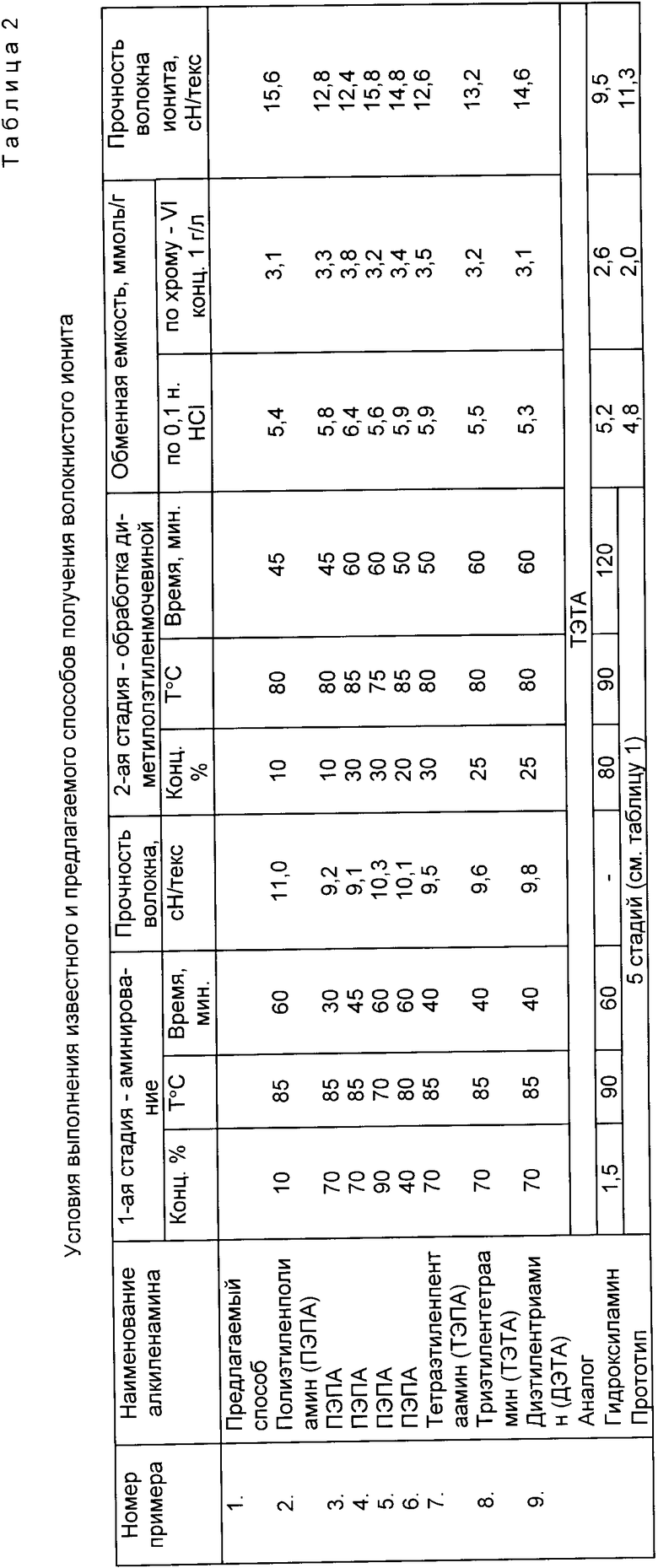

Существенным отличием изобретения является то, что ПАН-волокно обрабатывают щелочным раствором алкиленамина, а затем водным раствором диметилолэтиленмочевины (ДМЭМ). Сопоставительный анализ известного и предлагаемого способов получения волокнистого ионита приведен в табл. 1. Как видно из приведенных данных в табл. 1, предлагаемый способ получения волокнистого ионита значительно технологически упрощен (вместо 5-ти стадий предложено две стадии), что обеспечивает сокращение времени обработки и используемых реагентов и, соответственно, является экологически наиболее чистым способом. В предлагаемом способе ионит после аминирования отжимается, затем промывается водой, которая возвращается в ванну аминирования с последующей ее дозировкой. Вторая стадия обработки производится ДМЭМ и первая промывная вода также возвращается в рабочую ванну с последующей ее дозировкой. Физико-механические свойства волокна-ионита зависят от условий модификации. При концентрации алкиленамина (ПЭПА), равной 10% волокнистый ионит имеет высокую прочность (15,6 сН/текс) при сравнительно низкой сорбционной емкости (5,4 ммоль/г по 0,1н. HCl). Наилучшие характеристики ионита получены при 70% концентрации ПЭПА, температуре обработки волокна 85oC в течение 45 мин и последующей модификации аминированного волокна ДМЭМ концентрации 30% при 85oC в течение 60 мин. Таким образом, предлагаемый способ получения волокнистого ионита в отличие от известного экологически чист и технологически выполним на существующем оборудовании. Для разъяснения сущности изобретения приведены примеры.

Пример 1. Волокно на основе полиакрилонитрила (ПАН) обрабатывают 10%-ным щелочным раствором алкиленамина (полиэтиленполиамина ПЭПА) при температуре 80oC, модуле ванны 20 в течение 60 мин. Обменная емкость (OE) по 0,1н. HCl составляет 5,2 ммоль/г (мг-экв/г). Прочность волокна 13,2 сН/текс. Затем отжатое от избытка реагентов и промытое дистиллированной водой волокно обрабатывают 10%-ным водным раствором ДМЭМ при 80oC в течение 45 мин, модуль ванны 30 OE по 0,1н. HCl составляет 5,3 ммоль/г, по Cr+6 3,0 ммоль/г. Прочность волокна ионита равна 16,0 сН/текс.

Остальные примеры получения волокнистого ионита приведены в табл.2о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОГО ВОЛОКНА | 2000 |

|

RU2194809C2 |

| СПОСОБ УЛАВЛИВАНИЯ ОТРАБОТАННЫХ РЕАГЕНТОВ | 1992 |

|

RU2034654C1 |

| ТЕКСТИЛЬНЫЙ ОБЪЕМНЫЙ ВОЛОКНИСТЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2118908C1 |

| НЕТКАНЫЙ ОБЪЕМНЫЙ МАТЕРИАЛ | 1994 |

|

RU2093626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФИЛЬНОГО ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1998 |

|

RU2146312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО ОБЪЕМНОГО ВОЛОКНИСТОГО КАТАЛИЗАТОРА | 1998 |

|

RU2145653C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОКОНЦЕНТРАЦИИ МЕДИ | 1992 |

|

RU2013766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1994 |

|

RU2096536C1 |

Использование: на заводах, выпускающих и перерабатывающих полиакрилонитрильные волокна с последующим применением ионита для улавливания реагентов из сточных вод и вентвыбросов. Сущность изобретения: полиакрилонитрильное волокно обрабатывают 10-90%-ным щелочным раствором алкиленамина при 70-85oC 30-60 мин. Затем обрабатывают 10-30%-ным водным раствором диметилолэтиленмочевины при 75-85oC 45-60 мин. 2 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения ионообменного полиакрилонитрильного волокна | 1983 |

|

SU1512984A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сергеев Г.И., Солдатов В.С., Шушкевич А.А | |||

| Синтез волокнистых (ионитов) анионитов на основе акрилонитрильных сополимеров: Тезисы докладов Всесоюзного совещания "Современные аспекты синтеза и производства ионообменных материалов" | |||

| - Черкассы, 1990, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1542910, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-10—Публикация

1992-01-09—Подача