Изобретение относится к инструментам для обработки различных твердых материалов резанием, например камнеобработки.

Использование дисковых пил для осуществления сравнительно глубокого резания неэффективно, так как диаметр диска примерно в три раза превосходит глубину резания и габаритные размеры режущего инструмента получаются чрезмерно большими. Для осуществления глубокого резания в твердых материалах при умеренных скоростях выполнения технологического процесса зачастую применяются режущие инструменты в виде кольцевых пил.

Известны кольцевые пилы, содержащие приводное кольцо с резцами, установленное на неподвижной опоре на подшипнике (см. а.с. 273702, кл. В 28 D 1/12, 1970) или подвижно закрепленное между двумя неподвижными щеками и привод (см. а.с. 605971, кл. B 28 D 1/12,1978).

Недостатками этих пил являются их сравнительно большая толщина, обусловленная необходимостью обеспечения достаточной жесткости конструкции инструмента, высокая загруженность направляющих и сравнительно невысокая скорость резания. Увеличение ширины пропили приводит к росту сил резания и является причиной роста затраченной удельной энергии и режущих элементов, а также обрабатываемого материала. Высокая загруженность направляющего аппарата сокращает срок службы пилы, а невысокая скорость резания ограничивает возможность использования современных режущих элементов, например алмазных брикетов, эффективно работающих при высоких скоростях резания. При увеличении глубины резания и при осуществлении наклонного реза, особенно при отрицательных углах наклона режущего инструмента, существенно осложняется подача охлаждающей жидкости в зону резания, что также отрицательно влияет на долговечность режущих элементов.

Особенность предлагаемого изобретения заключается в новизне конструктивного оформления кольцевой пилы, позволяющей устранить перечисленные выше недостатки.

Сущность заявленного изобретения заключается в том, что в кольцевой пиле для резания твердых материалов, например камня, включающей приводное кольцо с режущими элементами, подвижно закрепленное на корпусе при помощи направляющих качения, и привод, внутренний диаметр приводного кольца больше наружного диаметра окружности, огибающей направляющие, а установка приводного кольца на корпус и его вращение осуществляется при помощи затяжного-приводного механизма, включающего по меньшей мере две пары ведущих конических роликов.

Корпус пилы оснащен внутренними каналами для подачи непосредственно в зону резания охлаждающих смесей, например воды.

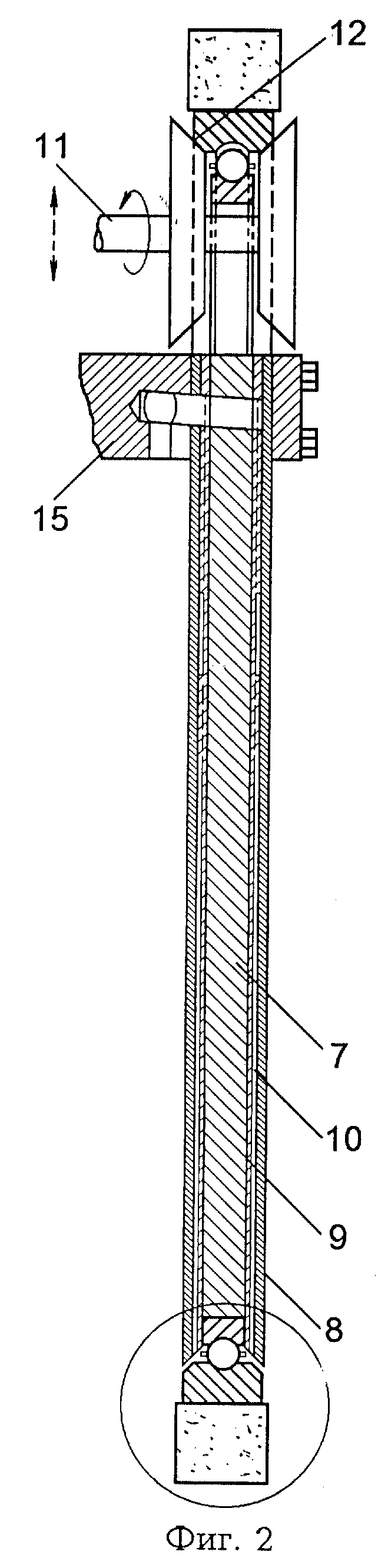

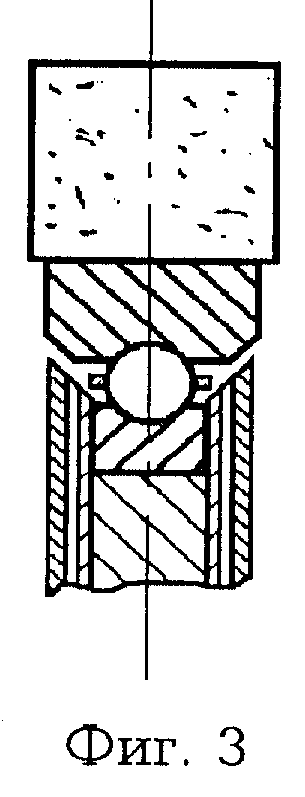

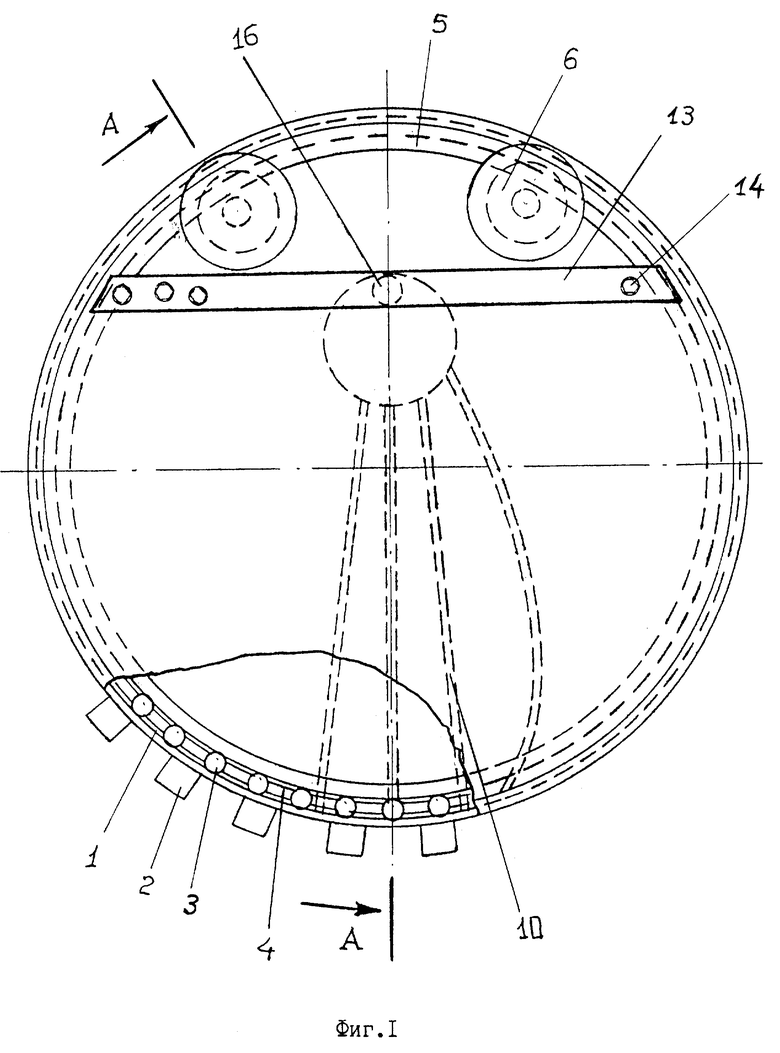

На фиг. 1 показана кольцевая пила, общий вид, на фиг. 2 -разрез A-A, на фиг. 3 - узел I фиг. 2.

Кольцевая пила состоит из подвижного приводного кольца 1, установленного на шариковых направляющих 3, подвижно закрепленных сепаратором 4 на внутреннем неподвижном кольце 5. Неподвижное кольцо 5 закреплено на корпусе пилы 7 при помощи затяжных болтов 14 и боковых листов 8,9. Корпус пилы имеет сегментную выемку, в которой установлен затяжной-приводной механизм, состоящий из двух валов 11, на которых попарно, симметрично относительно приводного кольца закреплены два ведущих конусных ролика 6. Угол конуса роликов соответствует углу фасок 12 на пересечении боковых граней с внутренней поверхностью приводного кольца.

Корпус пилы 7 при помощи планки 13 и болтов 14 неподвижно закрепляется на кронштейне 15 станка. Корпус пилы вместе с кронштейном имеет возможность вертикально перемещаться относительно затяжного-приводного механизма. Охлаждающая жидкость подается через штуцер 16, закрепленный на кронштейне 15.

Внутренний диаметр приводного кольца несколько больше наружного диаметра окружности, огибающей направляющие, что позволяет установить максимально возможное количество шариков и тем самым уменьшить удельную нагрузку на приводное кольцо и на направляющие. Низкая удельная нагрузка на направляющий аппарат кольцевой пилы позволяет использовать шарики и сепаратор, изготовленные из материалов с сравнительно низкой контактной прочностью или на их поверхности создавать слой из антикоррозионного материала, например цветных металлов или пластических масс, что продлит эксплуатацию предлагаемой пилы без смазки в жидкостной среде, а возможность замены направляющего аппарата существенно удлинит срок службы пилы. Небольшая толщина приводного кольца придает ему необходимую гибкость и позволяет при помощи вертикального смещения корпуса пилы относительно затяжного- приводного механизма установить или демонтировать приводное кольцо, а также создавать необходимое контактное усилие для передачи ему при помощи конических роликов вращательного движения соответствующей мощности.

Корпус пилы состоит из пакета неподвижно соединенных листов 7-9. На внутренних поверхностях двух боковых листов 8-9 проделаны пазы 10, соединяющие центральный штуцер 16 подачи охлаждающей жидкости с периферийными соплами. Подача жидкости под давлением непосредственно в зону резания обеспечивает охлаждение режущих элементов и подвижных частей кольцевой пилы при сравнительно малом расходе воды, а также создает завесу у боковой поверхности подвижного кольца, тем самым исключая попадание продуктов процесса резания в направляющий аппарат. Внутренняя система охлаждения позволяет вместе с охлаждающей жидкостью через имеющиеся пазы в зону резания подавать сжатый воздух для очистки ее от продуктов процесса резания.

В процессе эксплуатации пилы неподвижное кольцо 5 направляющего аппарата через определенный промежуток времени поворачивается относительно корпуса пилы, тем самым обеспечивая равномерный износ направляющих дорожек и удлиняя срок службы пилы.

Работает пила следующим образом: перемещением корпуса пилы относительно конических роликов затягивают приводное кольцо, обеспечивая полное прилегание нижней половины направляющего паза кольца к направляющим шарикам. После достижения необходимого контактного давления между коническими роликами и приводным кольцом ему сообщают вращательное движение.

Подача на резание осуществляется при помощи кронштейна через корпус пилы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕЗКИ ТВЕРДЫХ МАТЕРИАЛОВ | 2001 |

|

RU2193485C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТВЕРДЫХ МАТЕРИАЛОВ И ЕГО БЕСКОНЕЧНЫЙ РАБОЧИЙ ОРГАН | 2010 |

|

RU2441751C2 |

| СТАНОК С БЕСКОНЕЧНЫМ ГИБКИМ РАБОЧИМ ОРГАНОМ | 2000 |

|

RU2178080C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2352749C2 |

| СТАНОК ДЛЯ РЕЗКИ ТВЕРДЫХ МАТЕРИАЛОВ | 2001 |

|

RU2193486C1 |

| УСТРОЙСТВО С ГИБКИМ БЕСКОНЕЧНЫМ РАБОЧИМ ОРГАНОМ | 2006 |

|

RU2323822C2 |

| УСТРОЙСТВО ПЕРЕДАЧИ ДВИЖЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2167351C1 |

| ПОРШНЕВАЯ МАШИНА | 2001 |

|

RU2187655C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2196236C1 |

| МЕМБРАННАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2016 |

|

RU2630282C1 |

Использование: обработка различных твердых материалов резанием. Кольцевая пила состоит из подвижного приводного кольца, установленного на шариковых направляющих, подвижно закрепленных сепаратором на внутреннем неподвижном кольце. Неподвижное кольцо закреплено на корпусе пилы при помощи затяжных болтов и боковых листов. Корпус пилы имеет сегментную выемку, в которой установлен затяжной - приводной механизм, состоящий из двух валов, на которых попарно, симметрично относительно приводного кольца, закреплены два ведущих конусных ролика. Корпус пилы состоит из пакета неподвижно соединенных листов. На внутренних поверхностях двух боковых листов проделаны пазы, соединяющие центральный штуцер подачи охлаждающей жидкости с периферийными соплами. Внутренний диаметр приводного кольца несколько больше наружного диаметра окружности, огибающей направляющие, что позволяет установить максимально возможное количество шариков и тем самым уменьшить удельную нагрузку на приводное кольцо и на направляющие. Технический результат - повышение скорости резания, повышение срока службы пилы. 1 з.п.ф-лы, 3 ил.

| Кольцевая пила | 1975 |

|

SU605971A1 |

| КОЛЬЦЕВАЯ ПИЛА ДЛЯ РЕЗАНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 0 |

|

SU273702A1 |

| Кольцевая пила | 1977 |

|

SU701814A1 |

| КОЛЬЦЕВАЯ ПИЛА | 0 |

|

SU278521A1 |

| Исполнительный орган камнерезной машины | 1981 |

|

SU998127A1 |

| DE 4301243 A1, 29.07.1993 | |||

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 0 |

|

SU358112A1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ ПОРОД КАМНЕЙ | 1991 |

|

RU2021122C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СОЖ К ДИСКОВОМУ ИНСТРУМЕНТУ | 1991 |

|

RU2008220C1 |

Авторы

Даты

2000-03-20—Публикация

1999-06-25—Подача