Изобретение относится к области композиционных материалов.

Известны композиционные материалы, состоящие из алюминия и частиц более тугоплавкого материала [1) G. A. Irons, K. Owusu-Boahen "The effect of clustering on the setting of silicon carbide particles in aluminum metal matrix composites", from conference "Recent Mettalugical Advances in Light Metals Industries", 1995, p. 503 - 517; 2) John A. Vaccari "Cast aluminum MMC's have arrived" in "American machinist", June 1991, p. 42 - 46.; 3) N.J. Fei, L. Katgerman, W.H. Kool "Production of SiC pariculate reiforced aluminium composites by melt spinning", "J. Mater. Science, 29(24), 6439 - 6444, 1994]. Такой материал обладает высокой прочностью на разрыв, высоким сопротивлением износу и т.п. Однако электропроводность и теплопроводность такого материала ниже, чем у меди или серебра.

Наиболее близким аналогом изобретения является композиционный материал, описанный в патенте US 4601955 A, опубликованном 22.07.86, C 22 C 1/09. Указанный композиционный материал содержит слой смеси, в частности, алюминия или алюминиевого сплава, с частицами тугоплавкого материала, например карбида кремния, в количестве 5 - 30 об.% и плакирующие слои из высокотепло- и электропроводящего материала, выполненные из меди или сплавов на ее основе, например из сплава меди и 2 - 15 мас.% золота. Поперечное сечение плакирующего слоя составляет 3 - 30% от поперечного сечения материала в целом.

Однако соединение внутреннего и плакирующих слоев без учета разного значения коэффициентов термического расширения препятствует достижению высокого уровня прочности.

Предлагаемое изобретение решает задачу получения композиционного материала, который бы обладал электропроводностью и теплопроводностью в сочетании с высокими прочностными характеристиками. Кроме того, к материалу предъявляется требование повышенной износостойкости.

Для решения поставленной задачи композиционный материал в виде тонкого слоя смеси алюминия или алюминиевого сплава с частицами более тугоплавкого материала, согласно изобретению, содержит дополнительный слой из высокотепло- и электропроводящего материала, при этом толщина высокотепло- и электропроводящего слоя равняется 5 - 500 средним размерам частиц тугоплавкого материала, а толщина слоя смеси алюминия с тугоплавкими частицами равна 3 - 100 средним размерам частиц тугоплавкого материала.

Композиционный материал может содержать дополнительный слой смеси алюминия с тугоплавкими частицами, при этом слой высокотепло- и электропроводящего материала расположен между слоями смеси алюминия с тугоплавкими частицами.

Композиционный материал может состоять из нескольких поочередно расположенных слоев смеси алюминиевого сплава и слоев высокотепло- и электропроводящего материала, причем поверхностные слои выполнены из смеси алюминиевого сплава с тугоплавкими частицами.

В композиционном материале в качестве высокотепло- и электропроводного материала возможно применять медь или медный сплав.

В композиционном материале возможно в качестве высокотепло- и электропроводного материала применять серебро или серебряный сплав.

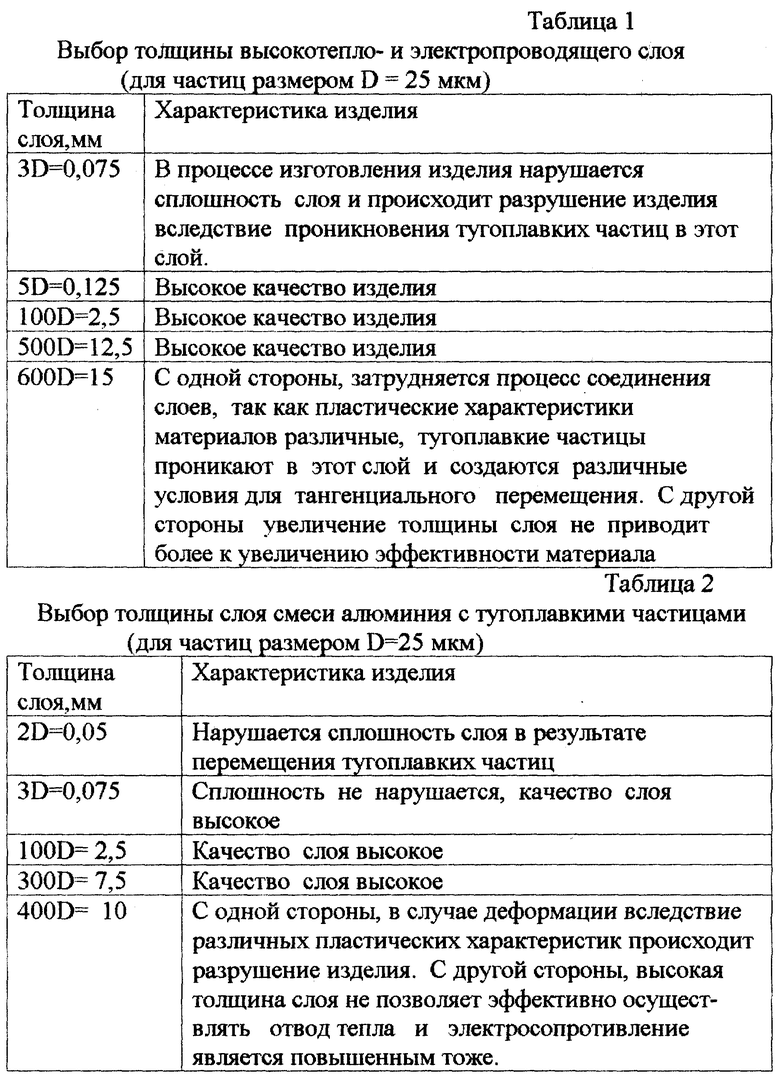

На фиг. 1 изображен участок композиционного материала из двух слоев, где 1 - смесь алюминия с частицами более тугоплавкого материала; 2 - слой высокотепло- и электропроводящего материала.

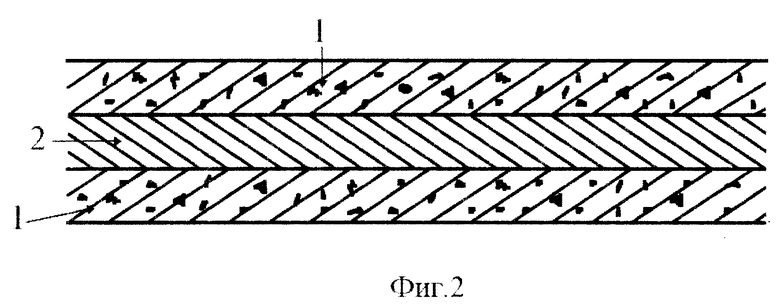

На фиг. 2 изображен участок композиционного материала из трех слоев, где 1 - смесь алюминия с частицами более тугоплавкого материала; 2 - слой высокотепло- и электропроводящего материала.

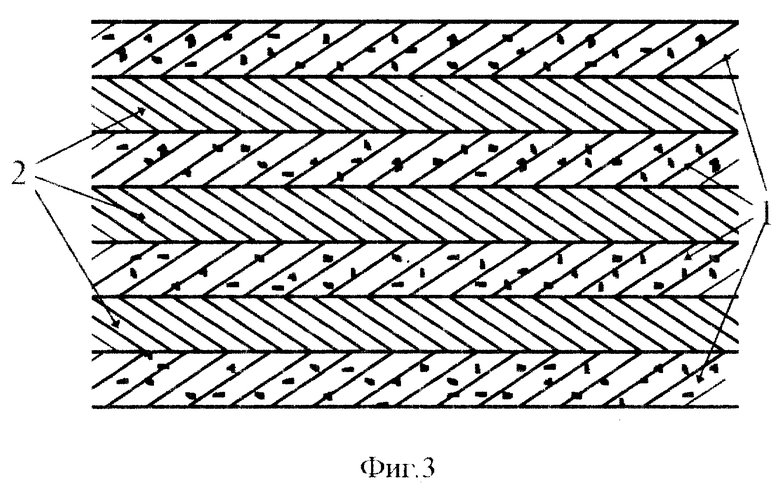

На фиг. 3 изображен участок композиционного материала из нескольких слоев, где 1 - смесь алюминия с частицами более тугоплавкого материала; 2 - слой высокотепло- и электропроводящего материала.

Для достижения высокого уровня теплопроводности и электропроводности предложено применять медные или серебряные элементы в дополнение к смеси алюминия (или алюминиевого сплава) с более тугоплавким материалом (например карбид кремния или окись алюминия). Соединение этих компонентов возможно осуществлять несколькими способами.

Предложенная композиция не является простым механическим сложением известных материалов, предложенная композиция позволяет получить новое качество, увеличение электропроводности и теплопроводности при сохранении высоких прочностных характеристик (и характеристик повышенной износостойкости).

Одним из необходимых условий существования и функционирования композиционного материала является близость коэффициентов линейного расширения его компонентов. Коэффициент линейного расширения алюминиевого сплава уменьшается (приближается к коэффициенту линейного расширения серебра и меди с увеличением содержания кремния). В то же время снижение этого коэффициента вызывает применение в качестве более тугоплавкого компонента частиц карбида кремния, причем с увеличением содержания карбида кремния значение коэффициента линейного расширения уменьшается. Следует заметить, что наряду со значением коэффициента линейного расширения большую роль играет размер компонентов композиционного материала, так как от этого зависит абсолютная величина линейного расширения при изменении температурных условий.

Тугоплавкими частицами могут быть частицы карбида кремния, частицы окиси алюминия и т.п.

Медный или серебряный элемент является непрерывным по длине изделия, что обеспечивает высокую тепло- и электропроводность при передаче энергии в плоскости (эффективный отвод тепла, низкое электросопротивление). В связи с малыми размерами толщины слоя алюминия с тугоплавкими частицами в перпендикулярном к поверхности направлении сопротивление теплопередаче и электросопротивление будут незначительными.

Предложенный композиционный материал (фиг. 1, 2, 3) обладает, с одной стороны, всеми положительными характеристиками смеси алюминия с более тугоплавкими частицами (SiC, AlO) (это высокая прочность, высокая жесткость, высокое сопротивление окислению - высокая коррозионностойкость, высокое сопротивление износу и т.п.), а с другой стороны, высокой электропроводностью и теплопроводностью, практически как у меди или серебра, при этом определены границы допустимых изменений в составе смеси алюминия с тугоплавкими частицами, размеры поперечного сечения элементов - в пределах этих границ композиционный материал остается компактным и не разрушается в результате различных характеристик термического расширения материалов.

Количество твердых частиц более тугоплавкого материала в смеси с алюминием должно быть равно 14 - 60% (весовых). Причем для меди обычно требуется больше содержания тугоплавких частиц, чем для серебра.

Следует заметить, что при изготовлении такого композиционного материала возможно применять как смесь алюминия только с частицами более тугоплавкого материала, так и смесь алюминия с тугоплавким материалом и с частицами меди или частицами серебра.

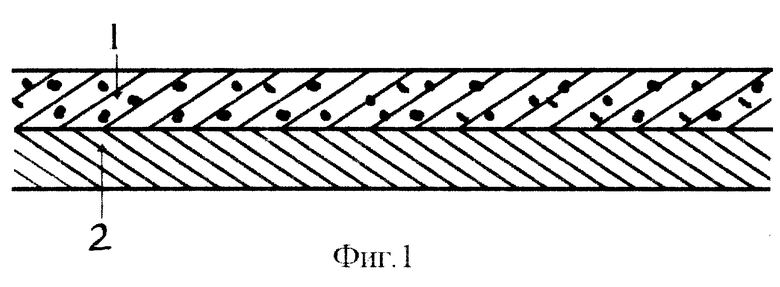

Толщина высокотепло- и электропроводящего слоя равняется (5 - 500) D-средним размерам частиц тугоплавкого материала, а толщина слоя смеси алюминия с тугоплавкими частицами равна (3 - 100) D-средним размерам частиц тугоплавкого материала (см. табл. 1 и 2).

Композиционный материал может содержать дополнительный слой смеси алюминия с тугоплавкими частицами, при этом слой высокотепло- и электропроводящего материала расположен между слоями смеси алюминия с тугоплавкими частицами. Этот вариант позволяет полностью устранить окисление высокотепло- и электропроводящего слоя, устранить его износ, повысить технологичность изделия и его механические характеристики.

В количественном отношении смесь алюминия с тугоплавкими частицами может составлять 10 - 95%, а высокотепло- и электропроводящего материала - 5 - 90%.

Композиционный материал может состоять из нескольких поочередно расположенных слоев смеси алюминиевого сплава и слоев высокотепло- и электропроводящего материала, причем поверхностные слои выполнены из смеси алюминиевого сплава с тугоплавкими частицами. Такое выполнение материала, кроме вышеуказанных преимуществ, позволяет значительно повысить механические характеристики изделия и применять в качестве рабочей обе стороны (обе поверхности) изделия без отрицательного влияния процессов на этих поверхностях друг на друга.

В композиционном материале в качестве высокотепло- и электропроводного материала возможно применять медь или медный сплав. В этом случае возможно получить комбинацию материалов, все компоненты которой обладают одинаковым коэффициентом линейного расширения, при этом медь является хорошим проводником тепла и электричества.

В композиционном материале возможно в качестве высокотепло- и электропроводного материала применять серебро или серебряный сплав. В этом случае более легко достигается равенство коэффициентов линейного расширения отдельных компонентов, и серебро является отличным проводником тепла и электричества.

В композиционном материале возможно применять и другие высокотеплопроводящие материалы, например золото. При этом данный композиционный материал может иметь рабочей поверхностью смесь алюминия с тугоплавкими частицами (используется высокая коррозионностойкость материала), а может иметь рабочей поверхностью поверхность высокотеплопроводящего материала (в этом случае слой смеси алюминия с тугоплавкими частицами играет роль прочной и жесткой основы).

Композиционный материал может применяться как плоские пластины, а также в виде изогнутых пластин с поверхностью цилиндра, части цилиндра, конуса и т.д.

Композиционный материал (пластины из композиционного материала) может иметь изоляционное покрытие как с одной стороны, так и с обеих сторон (покрытие, обладающее очень большим электросопротивлением, выполненное из различных материалов, например, на основе керамики, пластических масс, лаков, резины, каучука и т.п.). Композиционный материал может быть выполнен в виде плоского изделия сложной конфигурации.

Пример 1. Композиционный материал состоит из тонкого слоя алюминиевого сплава Al-9Si-0,4Mg с равномерно распределенными по объему частицами карбида кремния (SiC) со средним размером 10 мкм (толщина слоя 100 мкм) и из тонкого слоя меди MO толщиной 200 мкм. Карбида кремния содержится в смеси с алюминиевым сплавом 20% (весовых).

Пример 2. Композиционный материал состоит из тонкого слоя алюминиевого сплава Al-9Si (9% кремния)-0,4Mg с равномерно распределенными по объему частицами карбида кремния со средним размером 5 мкм (толщина слоя 200 мкм) и из тонкого слоя технически чистого серебра толщиной 300 мкм. Карбида кремния содержится в смеси 15% (весовых).

Пример 3. Композиционный сплав состоит из тонкого слоя алюминиевого сплава Al-9Si-0,4Mg с равномерно распределенными по объему частицами окиси алюминия со средним размером 15 мкм (толщина слоя 150 мкм) и из тонкого слоя технически чистого серебра толщиной 450 мкм. Окиси алюминия содержится в смеси 10% весовых.

Пример 4. Композиционный материал состоит из тонкого слоя алюминиевого сплава Al-9Si (9% кремния)-0,4Mg с равномерно распределенными по объему частицами карбида кремния со средним размером 15 мкм (толщина слоя 500 мкм) и из тонкого слоя технически чистого золота толщиной 75 мкм. Карбида кремния содержится в смеси 25% (весовых).

Изобретение относится к области композиционных материалов и может быть использовано для изготовления изделий с улучшенной электропроводностью и теплопроводностью, например, контактов. Предложенный композиционный материал содержит слой смеси алюминия или алюминиевого сплава с частицами более тугоплавкого материала и слой из высокотепло- и электропроводящего материала толщиной, равной 5 - 500 средним размерам частиц тугоплавкого материала. В свою очередь, толщина слоя смеси алюминия или алюминиевого сплава с тугоплавкими частицами равна 3-100 средним размерам частиц тугоплавкого материала. Композиционный материал может состоять из нескольких поочередно расположенных слоев указанного состава, причем поверхностные слои выполнены из смеси алюминия или алюминиевого сплава с частицами более тугоплавкого материала. В качестве высокотепло- и электропроводящего материала возможно использовать или медный сплав, серебро или серебряный сплав. Техническим результатом изобретения является получения композиционного материала, который обладает высокой электропроводностью и теплопроводностью в сочетании с высокими прочностными характеристиками. Кроме того, материал обладает повышенной износостойкостью. 5 з.п.ф-лы, 2 табл., 3 ил.

| US 4601955 A, 22.07.86 | |||

| Экономайзер | 0 |

|

SU94A1 |

| US 3936277 A, 03.02.76 | |||

| US 3657505 A, 18.04.72 | |||

| DE 3708158 A1, 22.09.88 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКАПСУЛ ВИТАМИНОВ | 2018 |

|

RU2688154C1 |

| Направляющая пара | 1984 |

|

SU1247131A1 |

| Способ изготовления длинномерных биметаллических изделий | 1989 |

|

SU1713745A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1991 |

|

RU2033653C1 |

Авторы

Даты

2000-03-20—Публикация

1997-11-27—Подача