Изобретение относится к области композиционных материалов.

Известны композиционные материалы, состоящие из алюминия и частиц более тугоплавкого материала 1) G.A.Irons, K.Owusu-Boahen "The effect of clustering on the setting of silicon carbide particles in aluminum metal matrix composites", from conference "Recent Mettalugical Advances in Light Metals Industries", 1995, p. 503-517; 2) John A. Vaccari "Cast aluminum MMC's have arrived" in "American machinist", June 1991, p. 42-46. Такой материал обладает высокой прочностью на разрыв, высоким сопротивлением износу и т.п. Однако электропроводность и теплопроводность такого материала ниже, чем у меди.

Наиболее близким аналогом изобретения является композиционный материал, описанный в патенте WO 94/10354 A, опубликованном 11.05.94, C 22 C 1/09. Указанный композиционный материал содержит смесь, в частности, алюминия или алюминиевого сплава, с частицами тугоплавкого материала, например карбида кремния или оксида алюминия, размером до 50 мкм в количестве 5-55 об.% и элементы из меди, алюминия, железа, титана, марганца, цинка, или их сплавов, выполненные в виде внешних слоев.

Соединение таких материалов как медь и алюминий при высоких температурах вызывает образование интерметаллидов на поверхности контакта, что препятствует достижению высокого уровня прочности.

Предлагаемое изобретение решает задачу получения композиционного материала, который бы обладал высокой электропроводностью и теплопроводностью в сочетании с высокими прочностными характеристиками. Кроме того, к материалу предъявляется требование повышенной износостойкости.

Для решения поставленной задачи композиционный материал, содержащий смесь алюминия или алюминиевого сплава с частицами более тугоплавкого материала, согласно изобретению, дополнительно содержит медные элементы, расположенные в направлении передачи электрической или тепловой энергии, причем между медным элементом и смесью расположен промежуточный сплошной слой третьего материала, при этом толщина слоя равняется 1,5-25 средних размеров частиц тугоплавкого материала.

В композиционном материале возможно промежуточный слой выполнять из металла с коэффициентом теплопроводности более 0,1 ккал/с•см•oC и температурой плавления более 750oC.

В композиционном материале возможно промежуточный слой выполнять из керамического материала с температурой плавления более чем 1000oC.

В композиционном материале возможно на участках медных элементов, соответствующих месту контакта, промежуточный слой выполнять из металла с коэффициентом теплопроводности более 0,4 ккал/с•см•oC.

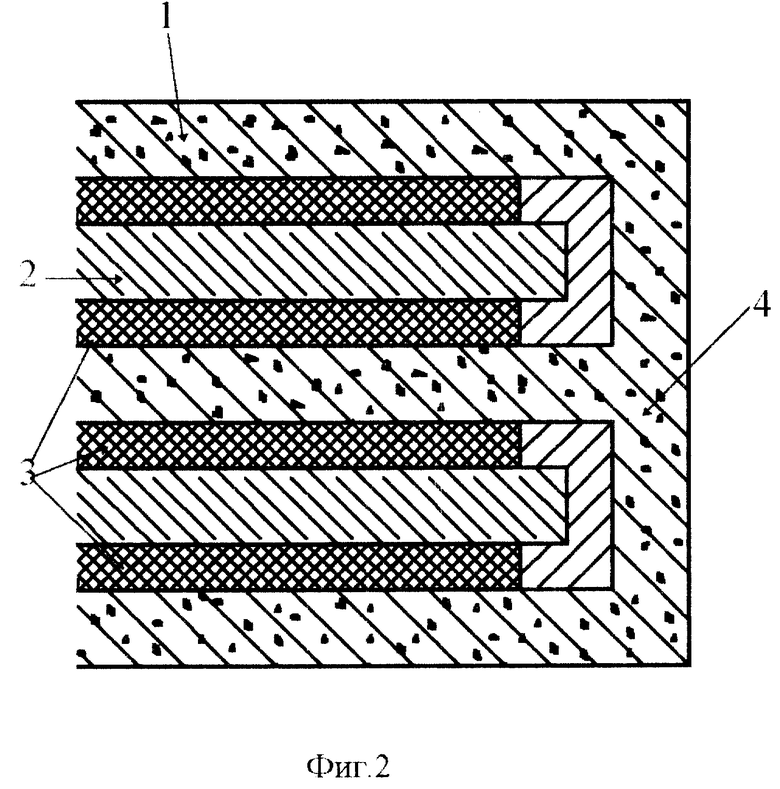

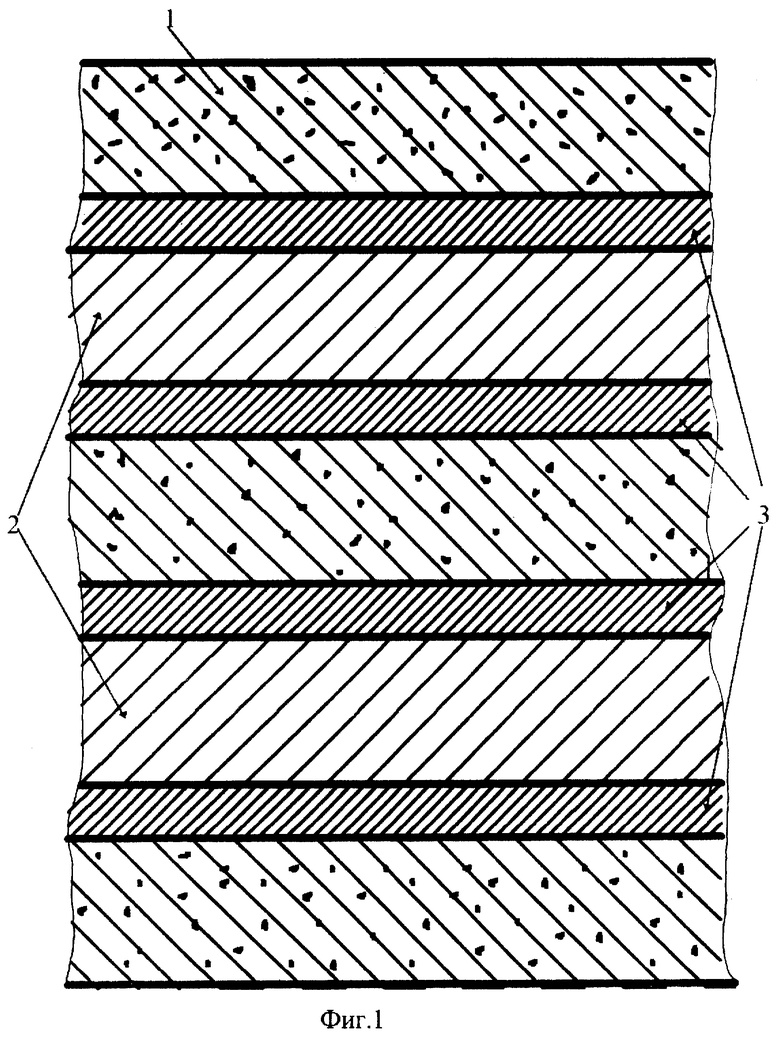

Сущность изобретения поясняется фиг. 1 и фиг. 2.

На фиг. 1 изображен участок композиционного материала, где 1 - затвердевшая смесь алюминия с частицами более тугоплавкого материала; 2 - элемент из меди или медного сплава (в данном случае в виде проволок); 3 - промежуточный слой.

На фиг. 2 изображен участок композиционного материала, где 1 - затвердевшая смесь алюминия с частицами более тугоплавкого материала; 2 - элемент из меди или медного сплава (в данном случае в виде проволок); 3 - промежуточный слой с коэффициентом теплопроводности 0,1 ккал/с•см•oC; 4 - промежуточный слой с коэффициентом теплопроводности более 0,4 ккал/с•см•oC.

Для достижения высокого уровня теплопроводности и электропроводности предложено применять медные элементы в дополнение к смеси алюминия (или алюминиевого сплава) с более тугоплавким материалом (например, карбид кремния или окись алюминия). Соединение этих компонентов осуществляют, когда алюминий находится в расплавленном состоянии (медь и более тугоплавкий материал находятся в твердом состоянии). В процессе такого соединения происходит образование интерметаллического соединения алюминия с медью на поверхности контакта. Не смотря на то, что за короткое время интерметаллиды не успевают образоваться на всей поверхности и на большую глубину, наличие таких соединений не всегда желательно в композиционном материале. Для устранения образования таких интерметаллидов предложено размещать барьерный промежуточный сплошной слой третьего материала, при этом толщина слоя равняется 1,5-25 средних размеров частиц тугоплавкого материала. Толщина слоя зависит от многих факторов, в том числе от размеров частиц тугоплавкого материала. Так, при толщине слоя менее чем 1,5 средних размеров частиц тугоплавкого материала в процессе совмещения расплава с медными элементами происходит механическое удаление покрытия тугоплавкими частицами. Увеличение толщины покрытия более 25 средних размеров частиц тугоплавкого материала ухудшает условия теплообмена и электропроводности, так как на контакте покрытия с расплавом находятся тугоплавкие частицы, обладающие низкой теплопроводностью,а без наличия таких частиц возможно было бы выполнять толщину покрытия больше.

Предложенная композиция не является простым механическим сложением известных материалов, предложенная композиция позволяет получить новое качество, увеличение электропроводности и теплопроводности при сохранении высоких прочностных характеристик и характеристик повышенной износостойкости.

Одним из необходимых условий существования и функционирования композиционного материала является близость коэффициентов линейного расширения его компонентов. Коэффициент линейного расширения алюминиевого сплава уменьшается и приближается к коэффициенту линейного расширения меди с увеличением содержания кремния. В то же время снижение этого коэффициента вызывает применение в качестве более тугоплавкого компонента частиц карбида кремния, причем с увеличением содержания карбида кремния значение коэффициента линейного расширения уменьшается. Следует заметить, что наряду со значением коэффициента линейного расширения большую роль играет размер компонентов композиционного материала, так как от этого зависит абсолютная величина линейного расширения при изменении температурных условий. Это требование также отражается на выборе толщины покрытия.

Тугоплавкими частицами могут быть частицы карбида кремния, частицы окиси алюминия и т.п.

Медными элементами могут являться конструкционные элементы различного сечения (например, проволока, лента и т. п.), расположенные в требуемом направлении. В этом случае медный компонент является непрерывным по длине изделия, что обеспечивает высокую электропроводность и в то же время большую роль начинает играть механические характеристики медного компонента.

Предложенный композиционный материал (фиг. 1) обладает, с одной стороны, всеми положительными характеристиками смеси алюминия с более тугоплавкими частицами (SiC, Al2O3) (это высокая прочность, высокое сопротивление износу и т. п. ), а с другой стороны, высокой электропроводностью и теплопроводностью, как у меди, при этом определены границы допустимых изменений в составе смеси алюминия с тугоплавкими частицами, расстояние между элементами каркаса и размеры поперечного сечения элементов каркаса - в пределах этих границ композиционный материал остается компактным и не разрушается в результате различных характеристик термического расширения материалов.

Расстояние между медными конструкционными элементами должно быть равно 20-2500 средних размеров L частиц более тугоплавкого материала.

Площадь поперечного сечения отдельного медного элемента также влияет на качество изделия, так как разница между характеристиками линейного расширения все-таки существует, то в результате этого абсолютная характеристика расширения зависит от размера медного элемента. Чем больше поперечный размер элемента, тем больше абсолютная величина расширения, тем больше вероятность появления микротрещин. За характеристику поперечного размера приняли площадь поперечного сечения, так как форма может быть разной.

Площадь поперечного сечения медного элемента равна (100-2.000.000)L2-квадрата среднего размера частицы. Количество твердых частиц более тугоплавкого материала в смеси с алюминием должно быть равно 14-60% (весовых).

Следует заметить, что при изготовлении такого композиционного материала возможно применять как смесь алюминия только с частицами более тугоплавкого материала, так и смесь алюминия с тугоплавким материалом и с частицами меди.

Медные элементы могут выходить на поверхность изделия. Это позволит осуществить контакт с медными элементами без осложнений.

Однако в некоторых специфических случаях (например, при наличии паров химически активных для меди веществ или при наличии микроискр при контакте таких изделий) наличие меди на поверхности нежелательно. Медные элементы могут находиться на расстоянии (10-1000)L средних размеров частиц тугоплавкого материала от поверхности изделия.

В композиционном материале возможно промежуточный слой выполнять из металла с коэффициентом теплопроводности более 0,1 ккал/с•смo•C и температурой плавления более 750oC (никель, кобальт, хром, серебро, молибден, вольфрам и т.п.).

Металл для покрытия является наиболее технологичным материалом, обладающий высокими показателями теплопроводности и электропроводности.

Если покрытие выполнять из металла с меньшей теплопроводностью, чем 0,1 ккал/с•см•oC, то требуется значительно уменьшать толщину покрытия, а это приведет к механическому удалению покрытия (стиранию) при заполнении формы и движении смеси вдоль медных элементов. При температурах плавления мене 750oC металл покрытия или расплавится и удалится, или вследствие значительного размягчения (вблизи температуры плавления) даже толстый слой металла легко стирается тугоплавкими частицами. В композиционном материале возможно промежуточный слой выполнять из неметаллического (керамического) материала с температурой плавления более чем 1000oC (например, карбид кремния, окись алюминия, карбид циркония и т.п.).

Выполнение покрытия из керамического материала позволяет полностью устранить взаимодействие материала смеси с медными элементами и с материалом покрытия. Для устранения возможности механического удаления (стирания) покрытия при заполнении каркаса смесью необходимо применять материалы с достаточной прочностью при повышенных температурах. Такие материалы имеют температуру плавления выше чем 1000oC.

В композиционном материале возможно на участках медных элементов, соответствующих месту контакта детали, промежуточный слой выполнять из металла с коэффициентом теплопроводности более 0,4 ккал/с•см•oC (серебро и т.п.) (фиг. 2). Для эффективной работы материала очень важными являются участки, соответствующие месту контакта детали с другой деталью, именно в этом месте происходит передача электрической или тепловой энергии медным элементам, поэтому в этих местах предложено применять металл с повышенным коэффициентом теплопроводности (следует заметить, что электропроводность и теплопроводность взаимосвязаны). При этом на других участках возможно как металлическое покрытие, так и неметаллическое.

В количественном отношении смесь алюминия с тугоплавкими частицами может составлять 2-99% от всего объема материала, медная составляющая: 1-98%, материал промежуточного слоя: 0,1-5%.

Пример 1. Композиционный материал состоит из алюминиевого сплава Al-9Si-0,4Mg, равномерно распределенных по объему частиц карбида кремния (SiC) со средним размером 35 мкм и параллельно расположенных проволок из меди МО диаметром 2 мм. Карбида кремния содержится в смеси с алюминиевым сплавом 20% (весовых). Расстояние между проволоками равнялось 10 мм. Между медными элементами и смесью расположен слой никеля толщиной 0,35 мм, что составляет 10 средних размеров частиц карбида кремния.

Пример 2. Композиционный материал состоит из алюминиевого сплава Al-9Si (9% кремния)-0,4Mg, равномерно распределенных по объему частиц окиси алюминия со средним размером 20 мкм, параллельно расположенных 10 пластин (стержней) из меди МО. Содержание частиц окиси алюминия в смеси равняется 35% (весовых). Толщина пластин меди равняется 2 мм, а ширина - 5 мм. Медные элементы имели на основной своей длине покрытие из окиси алюминия толщиной 0,5 мм, а по торцам (места, соответствующие местам контакта) покрытие было выполнено из серебра толщиной 0,15 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2146619C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2124064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| МЕТАЛЛОМАТРИЧНЫЙ КОМПОЗИТ | 2000 |

|

RU2183687C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НЕМЕТАЛЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2164728C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 1999 |

|

RU2158779C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ЕГО ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135619C1 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| СПОСОБ ПОДГОТОВКИ СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ С АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214877C1 |

Изобретение относится к области композиционных материалов и может быть использовано для изготовления изделий с улучшенными электро- и теплопроводностью. Предложенный композиционный материал содержит смесь алюминия или алюминиевого сплава с частицами более тугоплавкого материала и медные элементы, расположенные в направлении передачи электрической или тепловой энергии, причем между медным элементом и смесью расположен сплошной промежуточный слой толщиной 1,5-25 средних размеров частиц тугоплавкого материала. В композиционном материале возможно промежуточный слой выполнять из металла с коэффициентом теплопроводности более 0,1 ккал/с•см•oC и температурой плавления более 750°С или из керамического материала с температурой плавления более 1000oС. В композиционном материале возможно на участках медных элементов, соответствующих месту контакта, промежуточный слой выполнять из металла с коэффициентом теплопроводности более 0,4 ккал/с•см•oС. Техническим результатом изобретения является получение композиционного материала с улучшенными тепло- и электропроводностью при сохранении высоких механической прочности и износостойкости. 3 з.п. ф-лы, 2 ил.

| Экономайзер | 0 |

|

SU94A1 |

| US 4601955 A, 22.07.86 | |||

| US 3936277 A, 03.02.76 | |||

| US 3657505 A, 18.04.72 | |||

| DE 3708158 A1, 22.09.88 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОКАПСУЛ ВИТАМИНОВ | 2018 |

|

RU2688154C1 |

| Направляющая пара | 1984 |

|

SU1247131A1 |

| Способ изготовления длинномерных биметаллических изделий | 1989 |

|

SU1713745A1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 1991 |

|

RU2033653C1 |

Авторы

Даты

2000-03-10—Публикация

1997-11-27—Подача