Изобретение относится к области разработки средств получения высоких температур, применяемых в порошковой металлургии, а также для исследования свойств металлов, сплавов и оксидных композиций в твердой и жидкой фазах.

Известны высокотемпературные нагреватели, рабочая часть которых выполнена из дисплицида молибдена MoSi2 и карбида ниобия. Дисплицид молибдена обладает комплексом свойств, необходимых для использования в качестве материала нагревательных элементов печей сопротивления только при наличии окислительной газовой атмосферы. Напротив, использование карбидов переходных металлов в качестве рабочей части нагревателя невозможно на воздухе и других окислительных газовых средах, т.к. рабочая часть нагревателя легко разрушается при температурах 500-600oC. Поэтому тугоплавкие карбиды могут применяться как нагревательные элементы только в установках с нейтральной газовой средой или вакууме (см.кн. Экспериментальная техника и методы высокотемпературных измерений. М.: Наука, 1966, с. 25-27).

Известны также графитовые нагреватели, позволяющие получать в печах с защитной средой температуры до 3000oC. Графит легко обрабатывается, имеет сравнительно низкую стоимость и обладает комплексом свойств, позволяющих отнести данный материал к ряду наиболее перспективных для применения в высокотемпературных печах. Но графитовые нагреватели применяются лишь при наличии восстановительной или инертной атмосферы либо там, где присутствие СО не оказывает существенного влияния на условия опыта и качество нагреваемого вещества.

Наиболее близким из описанных в литературе к заявляемому устройству является неметаллический высокотемпературный нагреватель, рабочая часть которого состоит из 95% ThO2 и 5% La2O3, а токоподводы - из 85% ZrO2 и 15% La2O3. В токоподводящие блоки через трубку из окиси алюминия помещается металлическая проволока-клемма (60% Pt + 40% Rh), которая после спекания при 1500 - 1600oC в окислительной среде получает хороший электрический контакт с материалом токоподводящего контактного блока вследствие его усадки. Рабочую часть нагревателя покрывают защитной замазкой, предотвращающей взаимодействие нагревателя с окружающей газовой средой. Данный нагреватель устанавливают в вертикальном положении (см. кн. П.С. Кислый, А.Х. Бадян B.C.Киндышева и др. Высокотемпературные неметаллические нагреватели. Киев, "Наукова думка", 1981, с. 149).

Выбранный в качестве прототипа нагреватель обеспечивает работу печей сопротивления при температурах порядка 2000oC с окислительной газовой средой.

Вместе с тем, ему присущи недостатки, характерные для подавляющего большинства тугоплавких окислов, используемых в качестве рабочих тел нагревателей, а именно их исключительно низкая электропроводность (удельное электрическое сопротивление ThO2 при комнатной температуре составляет 4·10-11 Ом·м), поэтому, обычно, в устройствах с такими нагревателями предусмотрен дополнительный стартовый нагрев окисных нагревателей до 1000-1200oC, осуществляемый, например, платиновыми нагревателями, при этом удельное электрическое сопротивление ThO2 значительно снижается до уровня 1,1·103 Ом·м и продолжает падать с увеличением температуры.

Кроме того, применение прототипа для работы в восстановительной среде, даже при наличии защитной замазки на внешней поверхности рабочего тела нагревателя проблематичио, т.к. возникающие значительные термические напряжения на границе раздела фаз "замазка - рабочее тело нагревателя" приводят к разрушению защитного слоя. Нельзя исключить также и химического взаимодействия рабочего тела нагревателя и материала токоподвода.

И, наконец, при изготовлении известного неметаллического нагревателя проводится тонкая и трудоемкая операция спекания и компонентов рабочего тела нагревателя, и материала токоподводов, целью которой является улучшение электрического контакта в местах сочленения элементов нагревателя, а также стабилизация температурной зависимости электрического сопротивления нагревателя в целом.

Целью настоящего изобретения является использование нагревателя в восстановительных и окислительных условиях без стартового подогрева, минуя операцию спекания компонентов рабочей части нагревателя, а также исключение химического взаимодействия рабочей части нагревателя и защитной оболочки.

Сформулированная цель достигается тем, что в известном неметаллическом высокотемпературном нагревателе, включающем рабочую часть, состоящую из 95% ThO2 и 5% La2O3, размещенную в защитной оболочке, токоподводы, состоящие из 85% ZrO2 и 15% La2O3, в которых через трубки из окиси алюминия помещена металлическая клемма из сплава 60% Pt и 40% Rh, имеющая электрический контакт с рабочей частью, отличающийся тем, что рабочая часть выполнена из механической смеси порошков, один из которых является проводником электричества, а другой - изолятором, и размещена в зазоре, образованном двумя коаксиальными огнеупорными цилиндрами, внешний цилиндр имеет дно, а внутренний представляет собой трубу, нижний срез которой опирается на дно внешнего цилиндра, в объеме трубы создается зона наиболее высокого равномерного нагрева, токоподводы из графита расположены внутри рабочей части так, что их нижние торцы также упираются в дно внешнего цилиндра, а противоположные концы токоподводов удалены на некоторое расстояние от зоны высокой температуры, верхнюю поверхность рабочей части изолируют от внешней газовой атмосферы слоем огнеупорного непроводящего порошка и расположенным на нем сверху слоем гранулированного металла.

Рабочая часть нагревателя выполнена из механической смеси порошка окиси алюминия Al2O3 и графита определенного гранулометрического состава и объемного соотношения. Данный выбор обусловлен тем, что малое электросопротивления рабочей части нагревателя (чистый графит) требует для нагрева слишком больших токов, например, в печах сопротивления Таммана с графитовым нагревателем, температура 1600oC обеспечивается при токах 110-130 А, а значительное электросопротивление - больших напряжений, что крайне нежелательно. Поэтому, комбинируя соотношение и фракционный состав компонентов рабочей части, можно получить оптимальные электрические характеристики нагревателя.

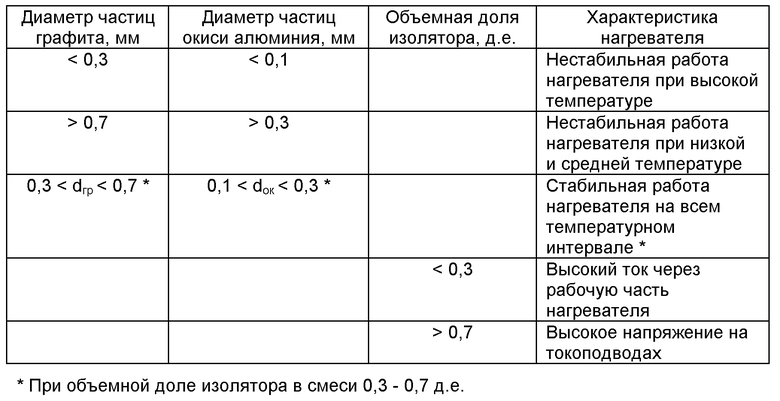

Установлено, что средний диаметр частиц графита dгр должен удовлетворять соотношению: 0,3 мм < dгр < 0,7 мм, средний диаметр частиц окиси алюминия dок - 0,1 < dок < 0,5, а объемная доля изолятора по отношению к проводящему графиту должна составлять 0,3 - 0,7 д.е. При соблюдении данных соотношений достигнута наиболее стабильная работа нагревателя, при этом во всем диапазоне температур вплоть до 1600oC напряжение на токоподводах и ток через нагреватель составили до 220 В и до 10 А.

Но при высоких температурах, создаваемых нагревателем (~1600oC) полностью предотвратить диффузию, например, кислорода через стенки внутреннего и внешнего защитных цилиндров к рабочей части нагревателя практически очень трудно, иными словами, имеет место взаимодействие проводящего компонента с кислородом, причем в первую очередь окисляются самые мелкие частицы углерода. Именно этим обстоятельством обусловлен выбор нижнего предела диаметра частиц углерода, составляющего 0,3 мм. В то же время, взаимодействуя с кислородом при высокой температуре, в зазоре между огнеупорными цилиндрами и в рабочей части нагревателя создается дополнительная защитная восстановительная атмосфера СО, причем реакция окисления протекает с увеличением объема: 2C + O2 = 2CO, следовательно, в зазоре между внешним и внутренним цилиндрами имеет место избыточное давление, препятствующее проникновению окислителя извне.

Внешний и внутренний цилиндры изготовлены из спеченой или плавленной окиси алюминия. Для данных элементов конструкции нагревателя используют серийно выпускаемые отечественной промышленностью алундовые трубы и тигли.

Некоторые характеристики рабочей части нагревателя приведены в таблице.

Наибольшему воздействию окислительной газовой среды подвержена верхняя граница рабочей части нагревателя. Поэтому ее защита выполнена двухслойной. Роль слоя из окиси алюминия имеет двоякую направленность. С одной стороны, он является тепловым экраном, отделяющим зону высокой температуры от слоя гранул металла, а впоследствии расплава, а с другой, не позволяет жидкому металлу просочиться в рабочую часть нагревателя и замкнуть накоротко токоподводы. Жидкий слой металла, а в данном случае выбран алюминий, надежно защищает сверху рабочую часть нагревателя от проникновения кислорода и взаимодействия его с частицами графита.

Алюминий является наиболее подходящим для защитной роли металлом. Температура плавления его невысока и составляет 660oC, вместе с тем, имеет значительную температуру кипения - 2520oC, практически нелетуч в жидкой фазе, а образующаяся на поверхности расплава плотная пленка окисла защищает металл от дальнейшего окисления.

Окись алюминия, из которой выполнены внешний и внутренний цилиндры и входящая в состав рабочей части нагревателя, не вступает в химическую реакцию с графитом вплоть до температуры 2000oC, не испытывает аллотропических превращений, не подвержена активному спеканию и обладает чрезвычайно низкой электрической проводимостью (удельная электрическая проводимость ρ при 1600oC составляет ~1000 Ом·м). Все эти преимущества использованы в заявляемом устройстве.

И, наконец, токоподводы в заявляемом устройстве выполнены из графита. Данный выбор основан на том, что графит является хорошим проводником электричества, а та часть токоподводов, находящаяся вне зоны высокой температуры, устойчива в окислительной атмосфере. Температура токоподводов на верхнем срезе нагревателя не превышает 500oC.

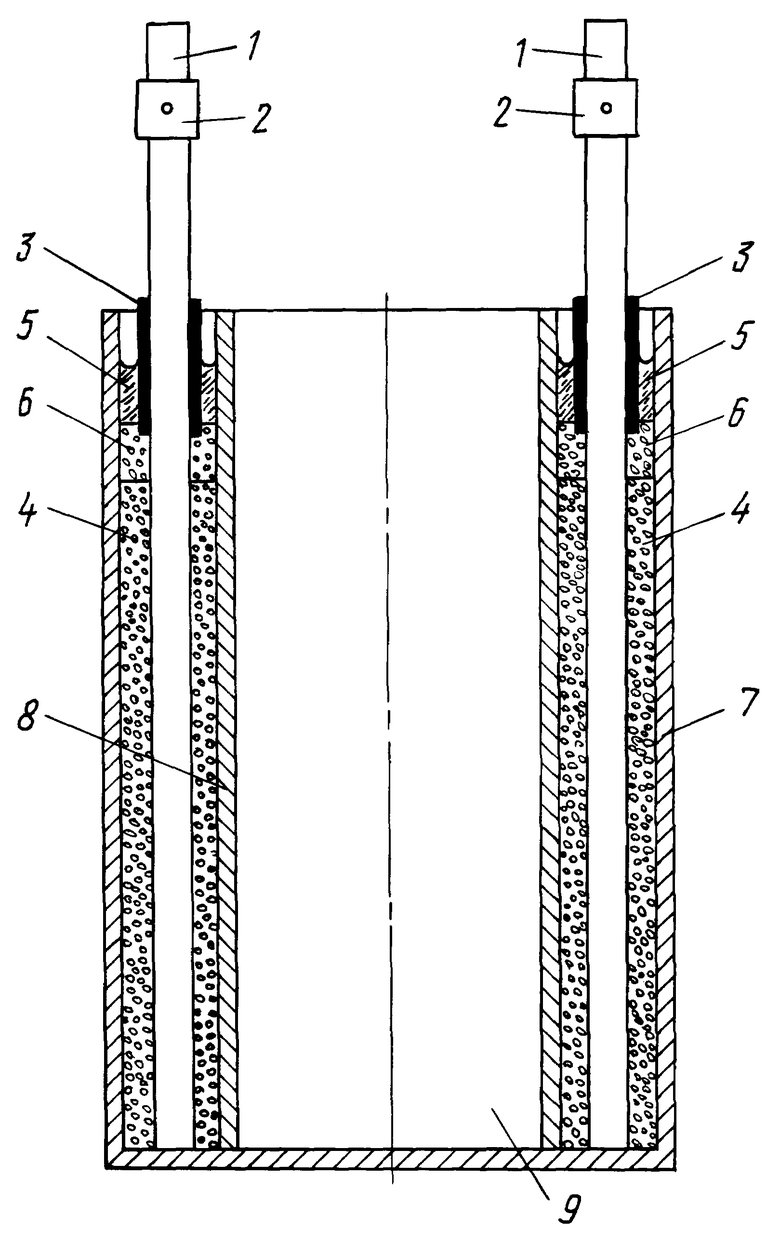

На приведенном чертеже изображен заявляемый высокотемпературный неметаллический нагреватель в разрезе.

Нагреватель имеет графитовые токоподводы 1 с закрепленными на них соединительными клеммами 2, токоподводы изолированы от слоя металла керамическими кольцевыми изоляторами 3, верхнюю свободную поверхность рабочей части нагревателя 4 защищает от воздействия окислительной газовой среды слой металла 5, отделенный от рабочей части нагревателя слоем из окиси алюминия 6. Рабочая часть нагревателя находится в зазоре, образованном двумя коаксиальными цилиндрами: внешним с дном 7 и внутренним в виде трубы 8. В объеме внутреннего цилиндра 9 создается зона наиболее высокого равномерного нагрева.

Нагреватель работает следующим образом. При наложении напряжения на токоподводы 1 через них и рабочую часть нагревателя протекает электрический ток: выделяя джоулево тепло. Основная тепловая мощность выделяется в рабочей части нагревателя 4. По мере повышения температуры тепло через слой окиси алюминия 6 передается слою алюминия 5, что приводит к его расплавлению. После чего жидкий слой металла, заполняя все верхнее пространство, включая полости и шероховатости, надежно защищает рабочую часть нагревателя от окислительной газовой среды. Тепловая энергия, нагревая стенки внутреннего цилиндра 8, создает в его объеме 9 высокотемпературную равномерную зону, в которой идет плавка или термообработка образцов.

Пример 1. Проводят цементацию поверхности стальных изделий. Изделие помещают во внутренний объем нагревателя, создают восстановительную атмосферу СО и поддерживают температуру ~900oC в течение 5 часов.

Пример. 2 Измеряют электрическое сопротивление раствора оксидов железа FeO и Fe3O4, находящихся в платиновом тигле, помещенном во внутренний объем нагревателя, в твердой и жидкой фазах, в воздушной атмосфере, в режиме охлаждения. Температуру нагревателя изменяют от 1610oC до комнатной.

Изобретение относится к области разработки средств получения высоких температур. Применяется в порошковой металлургии в качестве средства нагрева при термообработке различных деталей, а также при экспериментальных исследованиях свойств жидких металлов, сплавов и оксидных композиций. Неметаллический высокотемпературный нагреватель включает рабочую часть, размещенную в защитной оболочке, токоподводы, в которых через трубки из окиси алюминия помещена металлическая проволока-клемма, имеющая электрический контакт с токоподводами. Рабочая часть выполнена из механической смеси порошков, один из которых является проводником электричества, а другой - изолятором, и размещена в зазоре, образованном двумя коаксиальными огнеупорными цилиндрами, внешний цилиндр имеет дно, а внутренний представляет собой трубу, нижний срез которой опирается на дно, в объеме трубы создается зона наиболее высокого равномерного нагрева, токоподводы из графита расположены внутри рабочей части так, что их нижние торцы также упираются в дно внешнего цилиндра, а противоположные концы токоподводов удалены на некоторое расстояние от зоны высокой температуры, верхнюю поверхность рабочей части изолируют от внешней газовой среды слоем огнеупорного непроводящего порошка и расположенным на нем сверху слоем гранулированного металла. Техническим результатом является обеспечение стабильной и длительной работы нагревателя на всем температурном интервале, вплоть до 1600°С. Ток через рабочую часть нагревателя не превышает 10 А, а напряжение на токоподводах составило до 220 В. 3 з.п.ф-лы, 1 табл., 1 ил.

| КИСЛЫЙ П.С | |||

| и др | |||

| Высокотемпературные неметаллические нагреватели | |||

| - Киев; Наукова думка, 1981, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| RU 94004984 А1, 10.10.1995 | |||

| Способ изготовления керамических расклинивателей нефтяных скважин | 2003 |

|

RU2235703C9 |

| МЕХАНИЗМ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ, В ЧАСТНОСТИ, ДЛЯ РЕГУЛЯТОРА СЦЕПЛЕНИЯ | 2019 |

|

RU2759266C1 |

| US 3702369 A, 07.11.1972. | |||

Авторы

Даты

2001-03-27—Публикация

1999-03-09—Подача