Изобретение относится к области композиционных материалов и может быть применено в электротехнике и электронике.

Известны композиционные материалы, состоящие из алюминия и частиц более тугоплавкого материала [патенты ЕР 0220495 A2, 07.01.87; ЕР 0346038 A1, 13.12.89; FR 2413972]. Такой материал обладает высокой прочностью на разрыв, высоким сопротивлением износу и т.п. Однако электропроводность такого материала ниже, чем у меди; ударная вязкость также находиться на низком уровне.

Техническим результатом изобретения является улучшение электропроводности композиционного материала и повышение его механических характеристик.

Технический результат достигается посредством того, что композиционный материал, содержащий алюминий или алюминиевый сплав и частицы более тугоплавкого материала, отличающийся тем, что он дополнительно содержит медный элемент или медные элементы в количестве 0,5-1,5 от содержания по массе тугоплавкого материала при следующем соотношении компонентов в мас.%:

Частицы тугоплавкого материала - 14-60

Алюминий или алюминиевый сплав - Остальное

Технический результат достигается также посредством того, что композиционный материал может содержать медный элемент в виде порошка меди или медного сплава при среднем размере частиц 0,1-1,0 от среднего размера частиц тугоплавкого материала.

Технический результат достигается также посредством того, что композиционный материал может содержать медные элементы в виде конструкционных элементов различного сечения, расположенных в требуемом направлении при расстоянии между ними (20-2500) средних размеров L частиц тугоплавкого материала, при этом площадь поперечного сечения медного элемента составляет (100-2000000) L2 квадрата среднего размера частиц тугоплавкого материала.

Технический результат достигается также посредством того, что композиционный материал может содержать медные элементы, выполненные в виде пластин, искривленных по длине с радиусом (100-10000) L среднего размера частиц тугоплавкого материала.

Технический результат достигается также посредством того, что композиционный материал может дополнительно содержать конструкционные элементы из стали с поперечным сечением (500-10000) L2 квадрата среднего размера частиц тугоплавкого материала.

Для достижения высокого уровня механических характеристик и повышения электропроводности предложено применять медные элементы в дополнение к смеси алюминия (или алюминиевого сплава) с частицами более тугоплавкого материала (например, карбид кремния или окись алюминия).

Предложенная композиция не является простым механическим сложением известных материалов, а позволяет получить новое качество, увеличение механических характеристик материала за счет совместного сопротивления деформации и разрушению. При этом предложенный материал обладает характеристиками более высокими, чем сумма характеристик материалов по отдельности. А медный элемент, кроме всего прочего, обеспечивает повышенную электропроводность и теплопроводность.

Одним из необходимых условий существования и функционирования композиционного материала является близость коэффициентов линейного расширения его компонентов. Коэффициент линейного расширения алюминиевого сплава уменьшается (приближается к коэффициенту линейного расширения меди с увеличением содержания кремния). В то же время снижение этого коэффициента вызывает применение в качестве частиц более тугоплавкого материала частиц карбида кремния, причем с увеличением содержания карбида кремния значение коэффициента линейного расширения уменьшается. Следует заметить, что наряду со значением коэффициента линейного расширения большую роль играет размер компонентов композиционного материала, так как от этого зависит абсолютная величина линейного расширения при изменении температурных условий. Для снижения требований к составу смеси алюминия или алюминиевого сплава с частицами более тугоплавкого материала предложено в качестве медного элемента применять медный порошок.

Средний размер частиц меди равен 0,1-1,0 среднего размера частиц более тугоплавкого материала. Несмотря на то что медь находится в твердом состоянии, процессы диффузии и образования интерметаллических соединений проходят. Если размер частиц меди будет меньше, чем 0,1 среднего размера частиц более тугоплавкого материала, то большая часть меди растворится и прореагирует, а не будет присутствовать в композиционном материале как самостоятельный компонент. Увеличение размера частиц меди более чем 1,0 среднего размера частиц более тугоплавкого материала приводит к ухудшению состояния поверхности.

Количество медного порошка в весовом исчислении равняется 0,1-1,5 количества частиц более тугоплавкого материала. При количестве меди менее чем 0,1 количества частиц более тугоплавкого материала не происходит заметного изменения в свойствах материала. Увеличение количества меди более чем 1,5 количества частиц более тугоплавкого материала приводит к снижению механических характеристик, так как с увеличением меди увеличивается поверхность контакта меди с алюминием и, следовательно, увеличивается количество продуктов взаимодействия меди с алюминиевым сплавом, увеличение этих продуктов взаимодействия (интерметаллидов) и вызывает снижение механических характеристик.

Следует заметить, что при предложенных соотношениях данная композиция (медным элементом является медный порошок) обладает, кроме всего прочего, более высоким сопротивлением износу, так как на поверхности находится определенная часть меди.

Медными элементами могут являться конструкционные элементы различного сечения (например, проволока, лента и т. п.), расположенные в требуемом направлении. В этом случае медный компонент является непрерывным по длине изделия, что обеспечивает высокую электропроводность, и в то же время большую роль начинают играть механические характеристики медного компонента.

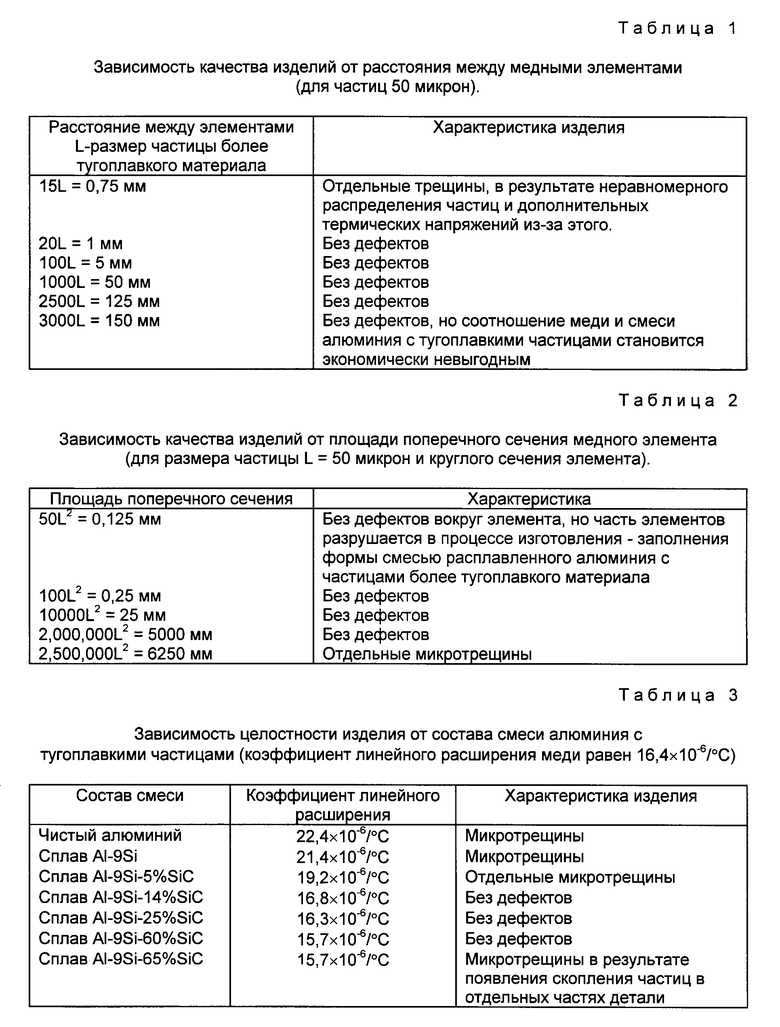

Предложенный композиционный материал обладает, с одной стороны, всеми положительными характеристиками смеси алюминия с частицами более тугоплавкого материала (SiC, Al2O3) (это высокая прочность, высокое сопротивление износу и т.п.), а с другой стороны, высокой электропроводностью, как у меди, при этом определены границы допустимых изменений в составе смеси алюминия с частицами более тугоплавкого материала, расстояние между медными элементами и размеры поперечного сечения медных элементов - в пределах этих границ композиционный материал остается компактным и не разрушается в результате различных характеристик термического расширения материалов (это видно из таблиц 1, 2 и З).

Расстояние между медными элементами должно быть равно 20-2500 средних размеров L частиц более тугоплавкого материала (табл. 1).

Площадь поперечного сечения отдельного медного элемента также влияет на качество изделия, так как разница между характеристиками линейного расширения все-таки существует, то в результате этого абсолютная характеристика расширения зависит от размера медного элемента. Чем больше поперечный размер элемента, тем больше абсолютная величина расширения, тем больше вероятность появления микротрещин. За характеристику поперечного размера приняли площадь поперечного сечения, так как форма может быть разной.

Площадь поперечного сечения медного элемента равна (100-2.000.000) L2 квадрата среднего размера частицы (см. табл.2).

Количество твердых частиц более тугоплавкого материала в смеси с алюминием должно быть равно 14-60% (весовых) (см. табл.3).

Следует заметить, что при изготовлении такого композиционного материала возможно применять как смесь алюминия только с частицами более тугоплавкого материала, так и алюминия с частицами более тугоплавкого материалa и с частицами меди.

Медными элементами композиционного материала могут быть пластины. В этом случае достигается высокий уровень механических характеристик, так как, с одной стороны, при передаче нагрузки пластины (компактный материал) передают ее большему объему материала, а с другой стороны, подключаются к работе по сопротивлению нагрузке слои металла, прилежащие к поверхности раздела "медный элемент" - "смесь алюминия с частицами более тугоплавкого материала" (находящиеся далеко от места приложения нагрузки). Плоская форма пластин позволяет эффективно суммировать такое сопротивление. Толщина пластин не должна быть чрезмерно малой (не менее 10 средних размеров тугоплавких частиц), иначе трудно сохранить требуемую форму пластин в процессе изготовления материала. В то же время чрезмерная толщина пластин приводит к нецелесообразности применения материала, так как медные элементы большой толщины в состоянии выдерживать нагрузку сами (более 1000 средних размеров частиц толщину пластин применять нецелесообразно). Ширина пластин чаще всего ограничивается конструкцией детали, но следует учитывать, что рациональным соотношением толщины пластины к ширине является (1:2)-(1:50). При более малом соотношении не происходит эффективного суммирования сопротивления материала нагрузке, а при более высоком соотношении уменьшаются участки монолитной смеси, что отрицательно сказывается на прочности.

Так как пластина имеет высокие значения линейных размеров, то предъявляются повышенные требования к соответствию коэффициентов линейного расширения медных составляющих материала и смеси алюминия с частицами более тугоплавкого материала. Наибольшее соответствие достигается при применении в качестве частиц более тугоплавкого материала карбида кремния с содержанием 14-35% (весовых), при содержании в алюминиевом сплаве кремния 7-15% (весовых). Выход за рамки этих интервалов приводит к такому увеличению в разности термического расширения материалов, которое вызывает появление микротрещин. В случае когда приложенная нагрузка не меняет своего направления, возможно применение в качестве медных элементов пластин, искривленных по длине радиусом 100-10000 среднего размера частицы более тугоплавкого материала. Также возможно применять пластины, искривленные по ширине или искривленные как по ширине, так и по длине. При радиусе искривления более 10000 средних размеров тугоплавких частиц влияние искривления становится незаметным, но требует затрат на производство, поэтому является нецелесообразным. При радиусе искривления менее 100 средних размеров частиц более тугоплавкого материала нарушаются условия суммирования сопротивлению нагрузке.

В случае когда нагрузка прилагается локально в нескольких местах, возможно применение пластин с переменным направлением искривления, что позволит увеличить прочностные характеристики материала.

Следует заметить, что медные элементы не только передают нагрузку, но и осуществляют сопротивление ей. Поэтому целесообразно в некоторых случаях, когда материал не находится в условиях изменяющейся температуры, применять дополнительно к медным элементам конструкционные элементы из стали, которые увеличат прочностные свойства композиции. При поперечном сечении таких стальных элементов менее чем 500 квадратов среднего размера частицы тугоплавкого материала не наблюдается заметного увеличения прочностных характеристик материала, а при увеличении более 10000 квадратов среднего размера частиц тугоплавкого материала вследствие различных характеристик линейного расширения наблюдаются микротрещины.

Для устранения дополнительных напряжений в материале, которые могут появиться при охлаждении композиционного материала в процессе изготовления вследствие фазовых превращений в стали, возможно применять сталь аустенитного класса.

Медные элементы могут выходить на поверхность изделия. Это позволит осуществить контакт с медными элементами без осложнений.

Однако в некоторых специфических случаях (например, при наличии паров химически активных для меди веществ) наличие меди на поверхности нежелательно. Медные элементы могут находиться на расстоянии (10-1000)L средних размеров частиц тугоплавкого материала. В случае если расстояние менее 10L, то упругая деформация поверхностного слоя становится неравномерной, что приводит к повышенному износу. При увеличении этого расстояния более 1000L снижается эффективность применения медных элементов. Следует заметить, что данный композиционный материал применим при более жестком соблюдении равенства характеристик линейного расширения смеси алюминия и медных элементов.

Пример 1. Композиционный материал состоит из алюминиевого сплава Al-9Si-0,4Mg, равномерно распределенных по объему частиц карбида кремния (SiC) со средним размером 35 мкм и параллельно расположенных проволок из меди M0 диаметром 2 мм. Карбида кремния содержится в смеси с алюминиевым сплавом 20% (весовых). Площадь поперечного сечения проволоки-медного элемента составила около 2500 квадратов среднего размера частицы карбида кремния. Расстояние между проволоками равнялось 10 мм, что примерно в 300 раз превышает средний размер частицы карбида кремния. Свойства такого материала выше, чем у материала без медных элементов, так, предел прочности увеличился на 15-20%, ударная вязкость повысилась на 35-40%.

Пример 2. Композиционный материал состоит из алюминиевого сплава Al-9Si, равномерно распределенных частиц окиси алюминия (Al2O3) со средним размером 30 мкм, равномерно распределенных частиц порошка меди M0 со средним размером 25 мкм, что составляет около 0,8 от среднего размера частиц окиси алюминия. Материал также содержит участки ленты из меди M0 шириной 20 мм и толщиной 0,25 мм. Количество частиц окиси алюминия равно 15%, количество частиц меди равно 10% весовых от общего веса смеси алюминиевого сплава с частицами окиси алюминия и медным порошком (что составляет 0,66 от количества окиси алюминия). Площадь поперечного сечения медного элемента равна примерно 5500 квадратам среднего размера частицы окиси алюминия. Расстояние между медными лентами равно 30 мм, что составляет 1000 средних размеров частиц окиси алюминия. Такой материал обладает повышенными механическими свойствами и повышенной электропроводностью по сравнению с известной композицией, состоящей только из алюминия и частиц окиси алюминия.

Пример 3. Композиционный материал состоит из алюминиевого сплава Al-9Si(9% кремния) - 0,4Mg, равномерно распределенных по объему частиц карбида кремния (SiC) со средним размером 25 мкм, параллельно расположенных пластин из меди M0 и 5 стержней из стали 12X18H10T с поперечным сечением 1 x 1,25 мм. Содержание частиц карбида кремния в смеси алюминия с частицами карбида кремния равняется 35% (весовых). Толщина пластин меди равнялась 5 мм, а ширина - 50 мм (площадь поперечного сечения медного элемента равнялась 2.000.000 квадратов среднего размера частицы карбида кремния). В середине материала и равномерно по краям расположены 5 стержней из стали с площадью поперечного сечения 1,25 мм2, что составляет 10000 квадратов среднего размера частицы карбида кремния. Такой материал обладает электропроводностью в направлении расположения медных элементов, как у меди, и обладает повышенными механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2146199C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2146619C1 |

| МЕТАЛЛОМАТРИЧНЫЙ КОМПОЗИТ | 2000 |

|

RU2183687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| МЕТАЛЛОМАТРИЧНЫЙ КОМПОЗИТ | 2003 |

|

RU2244036C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НЕМЕТАЛЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2164728C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 2001 |

|

RU2188248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 1999 |

|

RU2158779C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ ПОКРЫТИЕ ИЗ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2405068C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2278177C2 |

Изобретение относится к области композиционных материалов и может быть использовано в электротехнике и электронике. Предложен композиционный материал, содержащий алюминий или алюминиевый сплав и частицы более тугоплавкого материала, отличающийся тем, что он дополнительно содержит медный элемент или медные элементы в количестве 0,5-1,5 от содержания по массе тугоплавкого материала при следующем соотношении компонентов (в мас.%): частицы тугоплавкого материала 14 - 60, алюминий или алюминиевый сплав - остальное. Композиционный материал может содержать медный элемент в виде порошка меди или медного сплава при среднем размере частиц 0,1-1,0 от среднего размера частиц тугоплавкого материала. Либо композиционный материал может содержать медные элементы в виде конструкционных элементов различного сечения, расположенных в требуемом направлении при расстоянии между ними 20 - 2500 средних размеров L частиц тугоплавкого материала, при этом площадь поперечного сечения медного элемента составляет (100 - 2000000) L2 квадрата среднего размера частиц тугоплавкого материала. В условиях изменяющейся температуры предложенный материал дополнительно может содержать конструкционные элементы из стали для увеличения прочности. Техническим результатом изобретения является улучшение электропроводности и повышение механических характеристик. 4 з.п. ф-лы, 3 табл.

Частицы тугоплавкого материала - 14 - 60

Алюминий или алюминиевый сплав - Остальное

2. Материал по п.1, отличающийся тем, что он содержит медный элемент в виде порошка меди или медного сплава при среднем размере частиц 0,1 - 1,0 от среднего размера частиц тугоплавкого материала.

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 0 |

|

SU220495A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ СТАНКОВ | 0 |

|

SU346038A1 |

| ИТЕРАЦИОННОЕ АРИФМЕТИКО-ЛОГИЧЕСКОЕ УСТРОЙСТВО С КОНТРОЛИРУЕМОЙ ТОЧНОСТЬЮ | 2007 |

|

RU2413972C2 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2498125C1 |

| US 5223349 A, 29.06.93 | |||

| RU 2060164 C1, 20.05.96 | |||

| RU 94027721 C1, 20.05.96 | |||

| WO 9410351 A1, 11.05.94. | |||

Авторы

Даты

1998-12-27—Публикация

1997-02-12—Подача