Изобретение относится к порошковой металлургии, в частности к способам изготовления длинномерных биметаллических изделий из порошков с различными пластичностями при температуре зкструзии.

Цель изобретения - упрощение технологии, зкономия металла и повышение прочности изделия.

Указанная цель достигается формо;; ванием втулки и стержня из порошков различных пластичностей при температуре зкструзии, их сборкой и зкструзйей, причем стержень формуют до радиуса

)-К-«„(|„)|.)

где RH, RK соответственно начальный и конечный радиусы биметалла, мм;

R - радиус стержня, получаемый после экструзии, мм;

От1 и о - соответственно предел текучести втулки и стержня при температуре зкструзии, МПа;

п, b - расчетные коэффициенты:

-« Г„(ео&о(М,5 ifcosV -JwsoCv ИП}) (1)

.

СО VI

)kirsur2 y j(i-t,, ()

4Ь

ел

Ой- угол матричной воронки, град.

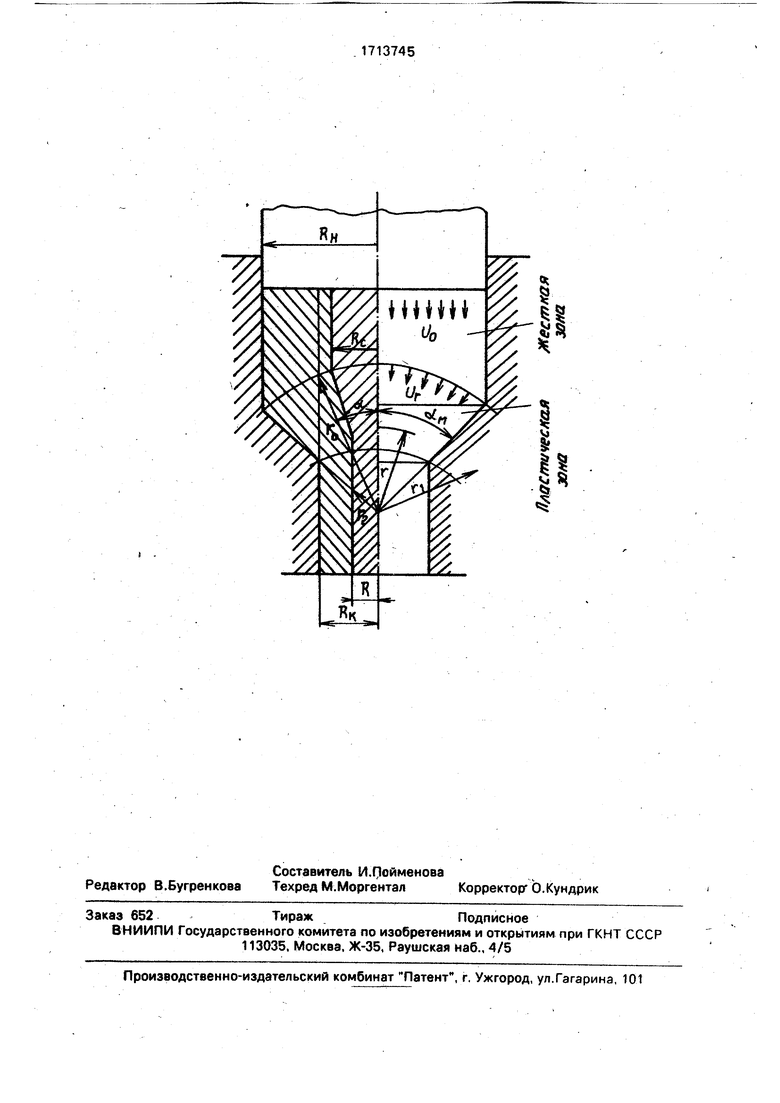

На чертеже изображен биметалл при зкструзии.

Пример 1, Биметалл сталь 40Х медь.

Для изготовления втулки из порошка сталь 40Х и медного стержня из порошка ПМС-1 (наружный диаметр биметаллической прессовки - 30 мм) необходимо рассчитать оптимальный радиус стержня биметалла (RC) до экструзии по формуле (1).

Оптимальные режимы экструзий Тэ 950i25° С. Гэ 0,5 - 0,75 ч, Я 4,«м 55°.

Прочностные свойства компонентов при температуре экструзии: сталь 40Х OTI 35 МПа, медь ПМС-1 8,5 МПа.

Радиус биметаллической заготовки в сборе RH 15 мм, конечный радиус биметал лической заготовки после экструзии RK 7,5 мм (при Я 4).

Определяют коэффициенты п и b по формулам (2) и (3):

2,433, b -- 1,75604, - - 0,72176.

2п п

Подставляют известные значения, в том числе оптимальное значение радиуса стержня после экструзии (R 2,2 мм) в формулу (1), получают RC 4,4 мм.

Имея все необходимые размеры для осуществления прессования, производят двухстороннее статическое холодное прессование на гидравлическом прессе втулки из порошка стали 40Х с наружным диаметром 30 мм и внутренним 8,8 мм (давление 500-550 МПа, пор истость 20%) и стержня из медного порошка ПМС-1 диаметром 8,8 мм (RC 4,4 мм) под давлением 250-300 МПа до пористости 20% одинаковой длины.

Аналогичным образом изготавливают биметаллическую заготовку с внутренним стержнем из стали 40Х с оптимальным радиусом R ° 5,35 мм и наружным слоем из едкого порошка ПМС-1. После расчета по формуле (1) получают Re 10,7 мм.

Пример 2. Биметалл алюминий медь.

Оптимальные режимы экструзии: Тэ 600i 25° С. Гэ 0,5 - 0,4 ч, Я 4, Ом 55°.

Прочностные свойства компонентов при температуре экструзии: алюминий ovi 6 МПа, медь МПа.

Расчетный размер, определяемый по формулам (1) при оптимальном радиусе R 5,65 мм, составляет RC 11,3 мм.

На гидравлическом прессе производят двухстороннее статическое холодное прессование втулки из алюминиевогопорошка с наружным диаметром 30 мм, внутренним 22,6 мм под давлением 250-200 МПа до пористости 20% и стержня из медного порошка ди метром 22,6 мм (Ro 11,3 мм) под давлением 250-300 МПа до пористости20% одинаковой длины.

Аналогичным образом изгotaвливaют биметалл с наружным слоем из меди (втулка) и внутренним (стержень) из алюминия (R 1,85 мм). После расчета по формуле (1) получают RC 3,7 мм.

П рй м е р 3. Биметалл ПЖ4М - БрОЦС 5-5-5.

Оптимальные режим i экструзии: Тэ 900i25° С, Гэ 0,25 - 0,3 ч, Л 4, ,«„ 55°.

Прочностные свойства компонентов

при температуре экструзии: железный порошок ПЖ4М Г7т1 27 МПа, бронзовый порошок БрОЦС 5-5-5 (7г2 40 МПа.

Расчетные размеры, определяемые по формулам (1) при оптимальном радиусе R 4,8 мм, составляют RC 9,6 мм.

Аналогично примерам 1 и 2 изготавливают по расчетным размерам (диаметр наружный 30 мм, внутренний 19.2 мм) втулку

из порошка ПЖ4М под давлением 150-200 МПа и стержень из порошка БрОЦС5-5-5 (диаметр 19,2мм, Rc 9,6 мм) под давлением 200 МПа одинаковой пористости (20%) и длины.

Далее производят нагрев и экструзию по оптимальным режимам, приведенным выше.

При больших или меньших значениях оптимального радиуса стержня R происходит изменение начального или,исходного радиуса стержня биметалла Re, при которых радиальные скорости движения частиц. нормальные радиальные и касательные на. пряжения в процессе истечения на контактной поверхности соприкосновения компонентов биметалла (втулки и стержня) будут не равны между собой. Это в свою очередь вызывает снижение прочностных свойств (Тср) экструдированного биметалла от максимальных значений, достигаемых при рассчитанном оптимальном R, что подтверждается экспериментально. Так, при уменьшении радиуса стержня биметалла ПЖ4М-БрОЦС5-5-5 от оптимального рассчитанного размера (R 3 мм) Гср 110-100 МПа, при увеличении (R 7 мм) - Гср 140150 МПа.

Результаты способа изготовлений длинномерных биметаллических изделий по примерам 1-3 представлены в таблице.

Из таблицы видно, что для получения равномерной толщины стержня экструдиро- ванного изделия и максимальной прочности сцепления слоев биметаллических изделий невозможно при изготовлении более пластичного элемента в виде jL-образного элемента. Кроме того, невозможно получить

максимальную прочность сцепления по известному способу.

Формула изобретения Способ изготовления длинномерных биметаллических изделий из порошков различной пластичности, включающий формевание втулки и стержня, их сборку, нагрев и экструзию, отличающийся тем. что, с целью упрощения технологии, экономии металла и повышения прочности изделия, стержень формуют до радиуса я .(R){RK-RK(|-) g -Е . 1,

R - радиус стержня, получаемый после экструзии, мм;

OTI и Ога соответственно пределы текучести втулки и стержня при температуре экструзии, МПа:

п, b - расчетные коэффициенты --75/l.i4c«c(.-,,5./c.sV,-5,«x..z)M77.J5,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления длинномерных биметаллических изделий из различных по пластическим свойствам порошков | 1987 |

|

SU1477524A1 |

| Способ изготовления биметаллических изделий из железа и меди | 1987 |

|

SU1444083A1 |

| Способ изготовления биметаллического изделия | 1984 |

|

SU1243905A1 |

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

| Способ изготовления спеченных составных изделий | 1990 |

|

SU1752520A1 |

| Способ определения механических свойств изделий из биметаллов | 1990 |

|

SU1795338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ БИМЕТАЛЛИЧЕСКИХ ТИТАНОСТАЛЬНЫХ ЗАГОТОВОК | 2002 |

|

RU2211125C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343057C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО ЭЛЕКТРОПРОВОДНИКА | 2001 |

|

RU2216804C2 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления длинномерных биметаллических изделий из порошков различной пластичности. Цель - упрощение технологии, экономия металла и повышение прочности изделия. Раздельно из порошков формуют втулку и стержень. осущес1;вляют сборку заготовки, нагревают ее и экструдируют. 1 табл.. 1 ил./

где RH, RK - соответственно начальный и конечный радиусы биметалла, мм;15

в процессе экструзии нарушается целостность сборной заготовки из-за преждевременного выдавливания более пластичного элемента.

сцк - угол матричной воронки, град.

| Способ получения биметаллического длинномерного изделия | 1984 |

|

SU1234048A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-02-23—Публикация

1989-03-21—Подача