Изобретение относится к химико-термической обработке, в частности к процессу термодиффузионного цинкования стальных деталей в порошковых средах. Может быть использовано в машиностроении, транспортной, химической отраслях промышленности, строительных конструкциях с целью защиты стальных изделий, труб, крепежного материала от коррозии в атмосферных условиях, агрессивных средах, повышения эксплуатационных характеристик деталей.

Известен способ термодиффузионного цинкования стальных изделий в порошковых смесях, содержащих цинковую пыль в количестве 20 мас.% цинка и более и инертный наполнитель (песок, оксид алюминия, огнеупорная глина) - остальное [1]. Детали вместе с цинковой пылью загружают в стальные заваренные или имеющие фланцы и асбестовые прокладки патроны и цинкуют при температуре 350 - 600oC. При использовании цинковой пыли без наполнителя термодиффузионное насыщение проводят при температуре 350 - 400oC, а при использовании цинковой пыли с оксидом алюминия - при температуре 500 - 600oC.

Недостатком известного способа является высокая стоимость процесса из-за использования в смеси большого количества дорогого цинка (20 мас.% и более). Кроме того, при использовании цинковой пыли, имеющей до 50 мас.% оксида цинка, снижается толщина получаемых покрытий.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термодиффузионного цинкования в порошковых смесях, содержащих цинковый порошок и инертные материалы (разбавители), например оксид алюминия, кварцевый песок, шамот в количестве 25 мас.% [2]. Возможно цинкование стали в порошковых смесях, содержащих 90 мас.% кварцевого песка, но при этом сильно уменьшается толщина покрытия. При использовании однородной смеси из цинкового порошка со средним диаметром части 100 мкм используют кварцевый песок с частицами диаметром 140 мкм, шамот - 150 мкм, оксид алюминия - 156 мкм. Порошковую смесь можно использовать многократно, однако при этом снижается ее кроющая активность из-за частичного окисления порошка цинка. Для поддержания активности порошковой смеси в нее периодически добавляют новые порции цинкового порошка до 10 мас.%.

Недостатком известного способа является высокая стоимость процесса из-за дорогой смеси, имеющей в своем составе от 10 до 75 мас.% дорогого порошка цинка, а при многократном использовании смеси уменьшается толщина покрытия.

Задачей настоящего изобретения является разработка безотходного способа термодиффузионного цинкования с одновременным удешевлением.

Для решения поставленной задачи в известном способе термодиффузионного цинкования, включающем загрузку во вращающийся реактор с герметичным уплотнением насыщающей смеси (порошок цинка, инертный материал) и покрываемых деталей, нагрев и выдержку при температуре 390 - 430oC в инертной атмосфере, загружают высокодисперсный порошок цинка дисперсностью 4 - 60 мкм, в количестве 0,1 - 0,2 кг на 1 м2 покрываемой поверхности деталей. Это дает возможность полного разового использования порошка цинка для получения необходимой толщины покрытия 15 - 50 мкм.

При загрузке следующих партий деталей каждый раз добавляют дополнительные порции высокодисперсного порошка цинка, необходимого для получения заданной толщины покрытия из расчета 0,10 - 0,20 кг на 1 м2 покрываемой поверхности, при этом количество инертного носителя остается постоянным. Таким образом, каждый раз цинк полностью расходуется на образование диффузионного слоя.

В качестве инертного носителя (разбавителя) используют оксид алюминия, кварцевый песок или другие абразивные негигроскопичные материалы, не вступающие в химическую реакцию с цинком и железом, крупностью 80 - 140 мкм. Такая дисперсность разбавителя является оптимальной для получения качественного покрытия, особенно для крепежных изделий с резьбовым соединением (болтов, гаек, шурупов), при этом нет налипания цинкующей смеси на резьбовые участки деталей.

Если брать порошок цинка крупностью менее 4 мкм, его кроющая способность небольшая из-за увеличения оксидной пленки на поверхности цинкового порошка. Покрытие получается неравномерное и малой толщины.

Чтобы инертный носитель не забивал резьбу на метизах, оптимальная крупность его берется 60 - 140 мкм. С увеличением крупности порошка носителя более 140 мкм процесс цинкования замедляется и даже совсем прекращается. Оптимальное количество носителя используется от 40 до 100 мас.% к весу загружаемых деталей, что позволяет получать равномерное покрытие по всей поверхности деталей, в том числе в резьбе и отверстиях. Если носителя в контейнере меньше 40%, то на деталях могут появиться участки без цинкового покрытия. Увеличивать количество носителя более 100% к весу деталей нецелесообразно из-за удорожания процесса цинкования.

Пример 1. Предварительно обезжиренные от консервирующей смазки и протравленные от ржавчины в 15%-ной соляной кислоте по ГОСТ 9.301 100 кг шайб из стали 3 с общей поверхностью 9,3 м2 загрузили в реактор, туда же загрузили 40 кг оксида алюминия - 40% к весу шайб и 1,86 кг высокодисперсного цинка (ПЦВД) из расчета 0,20 кг/м2 поверхности деталей. Реактор герметично закрыли крышкой, продули азотом для вытеснения воздуха, затем заполнили азотом. Реактор установили в разогретую до 430oC печь и включили вращение реактора. Время цинкования - 1 ч. После окончания цинкования барабан извлекли из печи, охладили, сняли крышку, цинкующую смесь отсеяли от шайб. Смесь с добавлением новой порции цинка идет на следующее цинкование партии деталей.

Пример 2. В реактор загрузили 50 кг оксида алюминия, 0,62 кг высокодисперсного порошка цинка (ПЦВД) из расчета 0,20 кг/м2 и перфорированную корзину с 50 кг болтов М20 х 55 из стали 3 с общей поверхностью 3,1 м2, предварительно обезжиренных и отгалтованных в галтовочном барабане. Реактор герметично закрыли крышкой, продули и заполнили азотом. Процесс цинкования вели при температуре 420oC. Время цинкования 1 ч. После окончания цинкования корзину с деталями вытащили из реактора, при этом цинкующая смесь осталась в реакторе, и туда добавили новую порцию порошка цинка для цинкования следующей партии деталей.

В обоих примерах покрытие матовое, серое, равномерное, состоит из основной фазы δ1 с содержанием цинка до 90%. Толщина покрытия 30 - 35 мкм.

Отличаются примеры способом загрузки деталей и цинкующей смеси в реакторы и количеством инертного носителя.

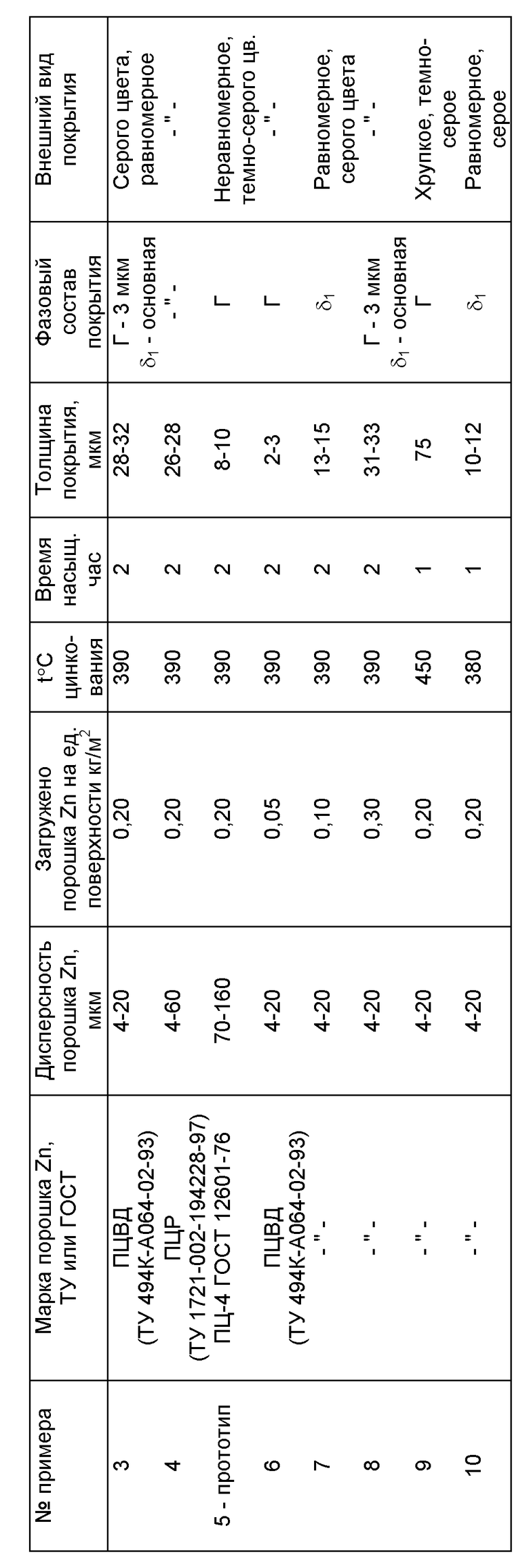

Другие примеры приведены в таблице (см. таблицу).

Из приведенных примеров (1; 2; 3; 4; 7; 10) видно, что предлагаемый способ позволяет получать равномерное серое покрытие различной толщины. Покрытие состоит в основном из δ1- фазы.

Экономическая эффективность и безотходность способа достигается тем, что содержание высокодисперсного порошка цинка в смеси, равное 0,10 - 0,20 кг на 1 м2 покрываемой поверхности деталей, соответствует получению необходимой толщины покрытия, а количество добавляемого высокодисперсного порошка цинка для цинкования каждой следующей партии стальных деталей равно расходу его на заданную толщину покрытия. Таким образом, для нанесения цинкового покрытия на новую партию деталей используется свежий высокодисперсный порошок цинка, не снижается кроющая способность цинкующей смеси и нет отходов. Цинкующая смесь постоянно находится в работе, и не образуются отходы производства.

Покрытие по антикоррозионным свойствам не уступает другим способам термодиффузионного цинкования стальных деталей и выдерживает многократное закручивание и раскручивание крепежных изделий.

Литература

1. Зильберфарб М.И., Приходько Л.Н. Диффузионное цинкование. Труды Всесоюзного научно-исследовательского и конструкторского института химического машиностроения. - 1959, вып. 28, с. 95 - 123.

2. Проскуркин Е.В., Попович В.А., Мороз А.Т. Цинкование. Справочник. - М.: "Металлургия", 1988, с. 403 - 406.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОДИФФУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2221898C2 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2014 |

|

RU2557045C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

| СОСТАВ РАСПЛАВА ДЛЯ БОРИРОВАНИЯ | 2001 |

|

RU2215060C2 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2440439C2 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2015 |

|

RU2595075C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| СПОСОБ ЦИНКОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2401320C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

Способ термодиффузионного цинкования включает загрузку стальных деталей и насыщающей смеси, содержащей инертный материал и высокодисперсный цинковый порошок крупностью 4-60 мкм в количестве 0,10-0,20 кг на 1 м2 покрываемой поверхности стальных деталей, в герметичный вращающийся реактор, нагрев и выдержку деталей в реакторе при 390-430oC в инертной атмосфере. Инертный носитель крупностью 60-140 мкм загружают в реактор от 40 до 100 мас.% к весу деталей. Способ позволяет разработать безотходную технологию термодиффузионного цинкования с одновременным удешевлением. 2 з.п. ф-лы, 1 табл.

| Проскуркин Е.В | |||

| и др | |||

| Цинкование | |||

| Справочник | |||

| - М.: Металлургия, 1988, с | |||

| Способ включения усилителя в трансляцию | 1923 |

|

SU403A1 |

| Способ диффузионного цинкования | 1983 |

|

SU1130620A1 |

| DE 1925482 B2, 02.02.1978 | |||

| JP 60141865 A1, 26.07.1985 | |||

| СПОСОБ УПАКОВКИ СЪЕДОБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2401233C2 |

Даты

2000-03-27—Публикация

1998-08-17—Подача