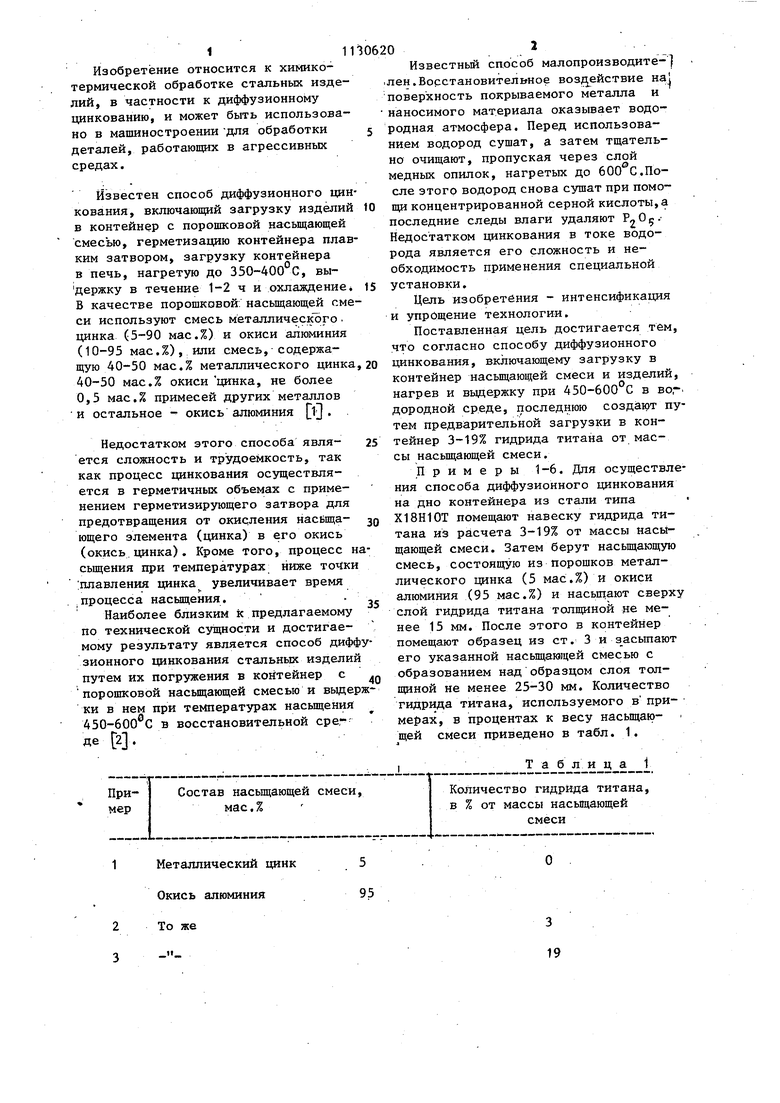

Изобретение относится к химикотермической обработке стальных изделий, в частности к диффузионному цинкованию, и может быть использовано в машиностроении -для обработки деталей, работающих в агрессивных средах. Известен способ диффузионного ци кования, включающий загрузку изделий в контейнер с порошковой насыщающей смесью, герметизацию контейнера пла ким затвором, загрузку контейнера в печь, нагретую до 350-400 С, выдержку в течение 1-2 ч и охлаждение В качестве порошковой, насьщающей см си используют смесь металлического. цинка (5-90 мас.%) и окиси алюминия (10-95 мае.%), или смесь, содержащую 40-50 мас.% металлического цинка 40-50 мас.% окиси цинка, не более 0,5 мас.% примесей других металлов и остальное - окись алюминия , . Недостатком этого способа является сложность и трудоемкость, так как процесс цинкования осуществляется в герметичных объемах с применением герметизирующего затвора для предотвращения от окисления насЬщающего элемента (цинка) в его окись (окись цинка). Кроме того, процесс сыщения при температурах ниже точки плавления цинка увеличивает время .процесса насыщения. . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ диф зионного цинкования стальных издели путем их погружения в контейнер с порошковой насьщающей смесью и вьще ки в нем при температурах насыщения 450-600 С в восстановительной срег де Известньй способ малопроизводите- лен.Восстановительное воз,5ействие на поверхность покрываемого металла и наносимого материала оказывает водородная атмосфера. Перед использованием водород сушат, а затем тщательно очищают, пропуская через слой медных опилок, нагретых до 600 С.После этого водород снова сзппат при помощи концентрированной серной кислоты,а последние следы влаги удаляют 7„0.Недостатком цинкования в токе водорода является его сложность и необходимость применения специальной установки. Цель изобретения - интенсификация и упрощение технологии. Поставленная цель достигается тем, что согласно способу диффузионного цинкования, включающему загрузку в контейнер насьщающей смеси и изделий, нагрев и выдержку при 450-600 С в во,- дородной среде, последнюю создают путем предварительной загрузки в контейнер 3-19% гидрида титана от массы насьщающей смеси. Примеры 1-6. Для осуществления способа диффузионного цинкования на дно контейнера из стали типа Х18Н10Т помещают навеску гидрида титана из расчета 3-19% от массы йасыщающей смеси. Затем берут насьщающую смесь, состоящую из порошков металлического цинка (5 мас.%) и окиси алюминия (95 мас.%) и насьщают сверху слой гидрида титана толщиной не менее 15 мм. После этого в контейнер помещают образец из ст. 3 и засьшают его указанной насьщающей смесью с образованием над образцом слоя толщиной не менее 25-30 мм. Количество гидрида титана, используемого в примерах, в процентах к весу насьщающей смеси приведено в табл. 1. Т а б лица 1

СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ, включающий загрузку в контейнер насыщающей смеси и изделий, нагрев и вьздержку при 450-600с в водородной среде, отличающийс я тем, что, с целью интенсификации и упрощения технологий, водородную среду создают путем предварительной загрузки в контейнер 3-19% гидрида титана от массы насыщающей смеси.

Металлический цинк Окись алюминия

То же 11

5 95

3 19

Ссх:тав насыщающей смеси,

Примас.% мер

4 5 6 Металлический цинк 50

Известный

Окись алюминия50

Подготовленный таким образом контейнер помещают в любую известную электропечь, например СНОЛ или СНЗ, нагретую до 450-600°С,и вьздерживают в ней 1,0ч.

После этого контейнер вынимают из печи и охлаждают на воздухе.

При нагреве контейнера со смесью и образцом свыше 420 С гидрид титана постепенно разлагается с выделением газообразного водорода Н. Вьщелившися водород вытесняет из контейнера воздух и тем самым: создает восстановительную среду и препятствует окислению цинка и обрабатываемой по400500

400 500

600 400 450

Продолжение табл.1

Количество гидрида титана, в % от массы насыщающей смеси

20 10 О

;верхности. Одновременно с этим гид:рид титана воздействует на сам про;цесс диффузионного цинкования, Он способствует более быстрому протеканию диффузионных процессов, что .непосредственно оказывает влияние на Tojiщину и качество диффузионного цинкового покрытия. .

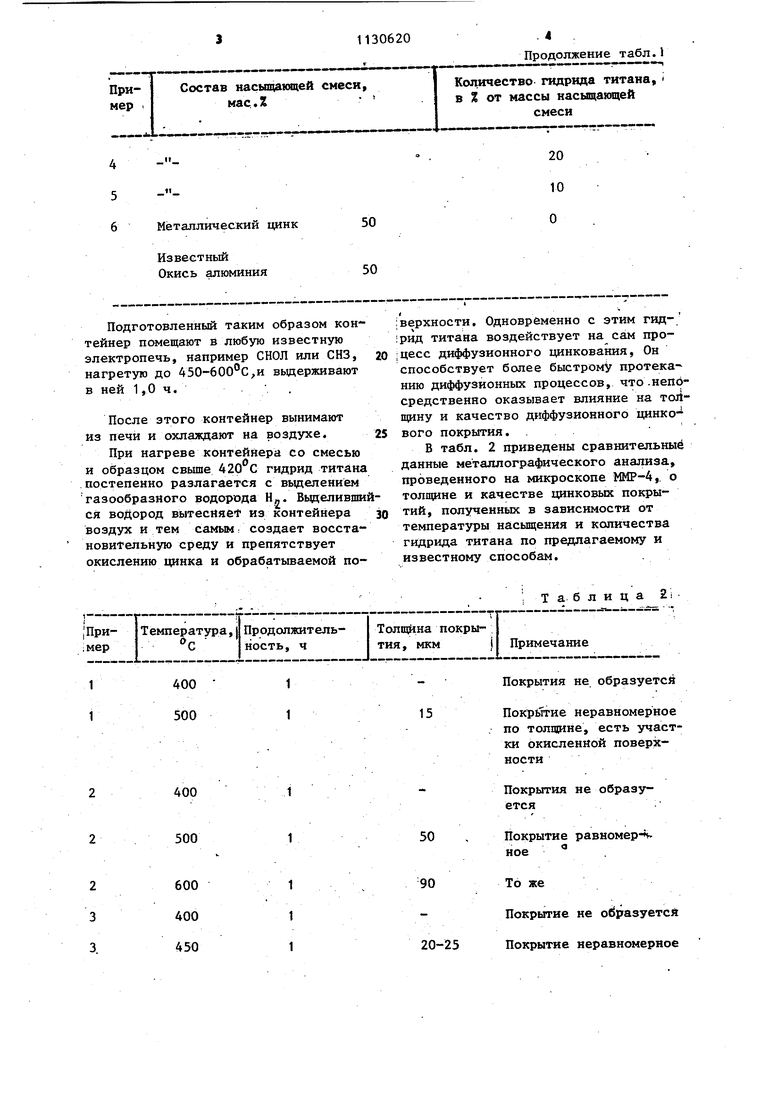

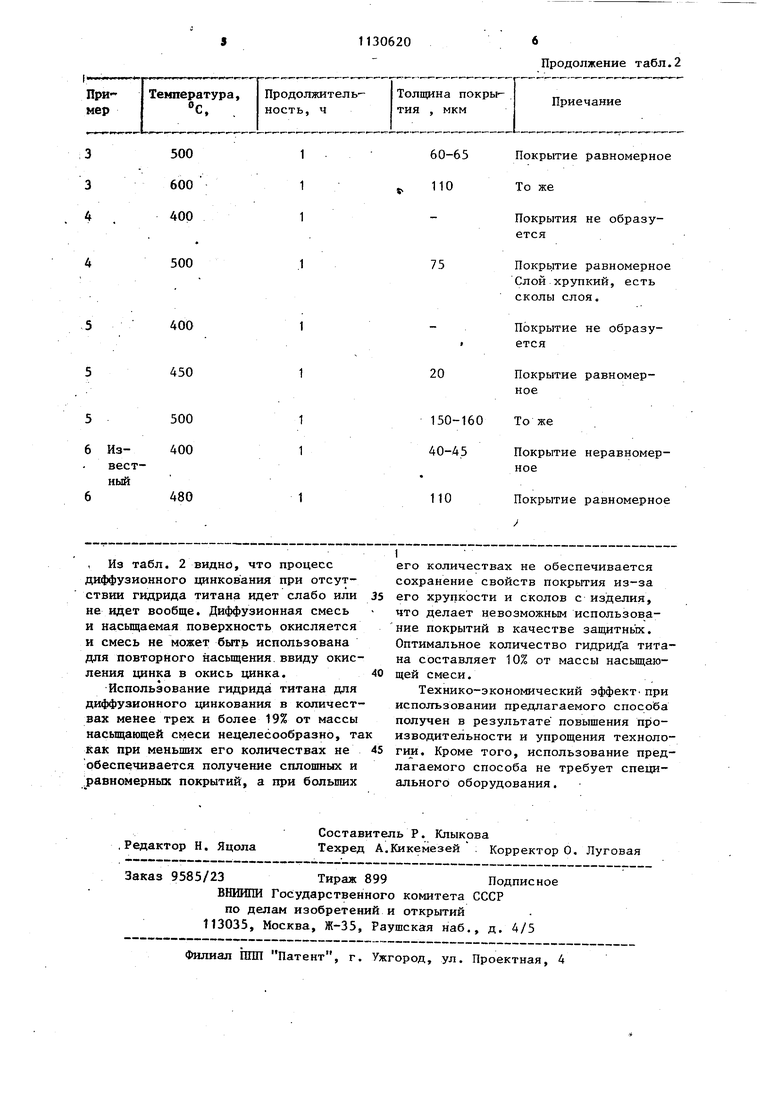

В табл. 2 приведены сравнительные данные металлографического анализа, проведенного на микроскопе ММР-4, о толщине и качестве цинковых покрытий, полученных в зависимости от температуры насыщения и количества гвдрида титана по предлагаемому и известному способам. .

, Т а б л и ц а 2 i

Покрытия не образуется

Покрьггие неравномерное по толщине, есть участки окисленной поверхности

Покрытия не образуется:

50

Покрытие paBHOMep-v ное

То же

Покрытие не образуется

25

Покрытие неравномерное

Продолжение табл.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проскурин Е.В | |||

| и др | |||

| Диффузионные цинковые покрытия | |||

| М., Металлургия, 1972, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| То же, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1984-12-23—Публикация

1983-04-15—Подача