Область техники

Изобретение относится к химико-термической обработке, а именно, к термодиффузионному цинкованию изделий из магниевых сплавов с целью повышения их коррозионных свойств. Изобретение может быть использовано во всех отраслях промышленности: машиностроение, автомобиле-, судо- и авиастроение, химическая, строительная техника и т.д., где детали, узлы механизмов и изделия, изготовленные из магниевых сплавов, работают в агрессивных средах и подвержены коррозионным повреждениям.

Предшествующий уровень техники

Среди широкого класса конструкционных материалов магниевые сплавы занимают особое место. Сплавы магния отличаются малой плотностью, высокой удельной прочностью, хорошо поглощают вибрации. Удельная вибрационная прочность магниевых сплавов с учетом демпфирующей способности почти в 100 раз больше, чем у дуралюмина и в 20 раз больше, чем у легированной стали. Благодаря своим физико-механическим свойствам они могут быть использованы в авиационной, автомобильной промышленности, а также в приборостроении и судостроении.

Однако низкие коррозионные свойства магниевых сплавов на воздухе и различных агрессивных средах (например, в морской воде) сильно ограничивают их применение.

Для повышения коррозионных свойств изделий из магниевых сплавов используют различные химические и гальванические методы нанесения защитных покрытий.

Так, например, в авторском свидетельстве №359302, опубликованном 21.11.1972 г. описан метод контактного цинкования изделий из магния и его сплавов в растворе, включающем сернокислый цинк, пирофосфат калия и фтористый калий.

В изобретении Японии, раскрытом в заявке JPH04311575, опубликованной 04.11.1992, описан способ обработки поверхности магниевого сплава, который включает предварительную обработку поверхности магниевого сплава с целью обезжиривания щелочными парами, травление и активацию. Нанесение цинковой пленки осуществляют путем погружения изделий из магниевого сплава в раствор, содержащий сульфат цинка, пирофосфат натрия, фторид натрия и карбонат натрия при 65-70°С в течение 5-7 минут с последующим электролитическим осаждением в гальванической ванне, содержащей цианиды меди, цианид натрия и калия, тартрат натрия.

В патенте на изобретении РФ №2150534, опубликованном 10.06.2000, описан способ цинкования магниевых сплавов для обеспечения их различных функциональных свойств. Данный способ включает обезжиривание, промывку, термообработку с целью удаления окисной пленки, травление, формирование пленки фторида магния, контактное цинкование в растворе, содержащем сернокислый цинк, пирофосфат калия, фтористый калий, углекислый калий, осаждение медного подслоя из щелочного цианистого электролита и осаждение финишного гальванического покрытия.

Общим недостатком приведенных способов является незначительная толщина формируемого цинкового покрытия, затравливание поверхности изделий, в результате предварительной подготовки, достаточно высокая пористость покрытия, а также низкие его адгезионные свойства, что не обеспечивает надежную защиту изделий из магния и магниевых сплавов от коррозии и механических повреждений.

Одним из перспективных методов защиты металлов и сплавов от коррозионных разрушений является термодиффузионное цинкование в порошковых смесях. Формируемые при термодиффузионном цинковании защитные покрытия значительно превосходят по толщине, физико-химическим и механическим свойствам покрытия, получаемые при различных химических и гальванических способах.

Известны составы порошковых смесей для термодиффузионного цинкования стальных изделий, полученные путем смешения цинкового порошка с добавкой в него инертных материалов (окиси алюминия, шамота, кварцевого песка и др.) [Проскурин Е.В. и др. Диффузионные цинковые покрытия - М.: Металлургия, 1972, с.39].

Недостатком данных порошковых смесей является отсутствие в них активаторов, поэтому они могут быть использованы только для термодиффузионного цинкования стальных изделий.

Известны составы порошковых смесей, полученные путем смешения цинкового порошка или цинковой пыли (пульсеры) в количестве до 75 мас.%, инертного наполнителя, в качестве которого используют оксид алюминия в количестве до 23 мас.% и активатора, в качестве которого используют хлорид аммония в количестве до 2 мас.% к массе пульсеры. [Химико-термическая обработка металлов и сплавов. / Под ред. А.С. Ляховича. - М.: Металлургия, 1981 г.].

Недостатком вышеуказанных цинкующих составов является возможность их использования только для антикоррозионной обработки изделий из железоуглеродистых сталей и сплавов, чугуна, меди. Данные смеси не могут быть использованы для термодиффузионного цинкования изделий из магниевых сплавов в связи с их низкой химической активностью. Это не позволяет осуществить процесс разрушения окисной пленки, предотвратить ее образование, особенно при высокотемпературной обработке, а также активизировать процесс насыщения поверхности магниевых сплавов цинком.

Известна порошковая смесь для термодиффузионного цинкования, включающая в мас.%: 50,0-99,0 инертного наполнителя, 0,6-40,0 порошка цинка, 0,4-10 активированного наполнителя. В качестве инертного наполнителя используют оксид алюминия - электрокорунд или оксид кремния. В качестве порошка цинка используют порошок, содержащий не менее 90,0 мас.% фракции размером до 0,16 мм. В качестве активатора используют хлорид аммония. Инертный наполнитель используют с зернистостью не более 0,2 мм. [RU 2180018, 2002 г., Фришберг И.В. и др.].

Недостатком вышеуказанного цинкующего состава является возможность его использования только для термодиффузионного цинкования изделий из углеродистой и низколегированной, в том числе повышенной прочности, стали, а также чугуна и меди с целью повышения их коррозионных свойств. Данная смесь не может быть использована при термодиффузионной обработки изделий из магниевых сплавов в связи с низкой химической активностью используемого активатора, присутствие которого не позволяет осуществить процесс разрушения окисной пленки, а также обеспечить последующую защиту поверхности изделий из магниевых сплавов от ее образования, особенно при технологических температурах обработки, что и является в данном случае необходимым условием протекания процесса цинкования.

Известен способ термодиффузионного цинкования [Патент РФ №2147046, опубликован 1998 г.] заключающийся в том, что в герметичный вращающийся реактор загружают стальные детали и насыщающуюся смесь, состоящую из инертного материала и цинкового порошка, нагревают и выдерживают при 390-430°С в инертной атмосфере. Загружают высокодисперсный порошок цинка крупностью 4-60 мкм в количестве 0,10-0,20 кг на 1 м покрываемой поверхности стальных деталей. Инертный носитель загружают в реактор от 40 до 100 мас.% к весу деталей. Инертный носитель используют крупностью 60-140 мкм.

Следует отметить, что экономический эффект и безотходность данного способа при использовании стандартной технологии термодиффузионного цинкования реализуется только за счет изменения количества и дисперсности порошка цинка и инертного наполнителя.

Недостатком известных способов является возможность их использования для формирования качественных цинковых диффузионных покрытий только на стальных изделиях. Данные способы не могут быть использованы для антикоррозионной обработки изделий из алюминиевых сплавов, так как в данном случае образуются неравномерные по толщине, не сплошные, шероховатые, пористые цинковые покрытия с недопустимым количеством различного рода дефектов.

В настоящее время отсутствуют данные о возможности термодиффузионного цинкования изделий из магниевых сплавов, что, вероятно, связано со сложностью проведения данного процесса в связи с особенностями физико-химического состояния окисной пленки, интенсивно образующейся на поверхности изделий из магниевых сплавов в условиях высоких температур технологического процесса. Следует отметить, что наличие на поверхности окисной пленки препятствует взаимодействию цинкосодержащей порошковой смеси и ее газообразной фазы непосредственно с поверхности изделий из магниевых сплавов. Именно данный факт является основной причиной, препятствующей насыщению поверхности изделий из магниевых сплавов цинком.

Наиболее близким к предлагаемому составу порошковой смеси является состав порошковой смеси для термодиффузионного цинкования алюминиевых поверхностей, описанный в патенте Китая №102002665, 03.10.2012. Указанный состав включает в %вес: порошок цинка 14,9-84,5, инертный порошок оксида металла - смесь SiO2 и Аl2О3 в количестве 14,5-84,9, активирующий компонент - хлорид аммония или нитрат аммония в количестве 0,1-0,5 и вспомогательный компонент - NH4NH2SO3 в количестве 0,1-0,5. Недостатком данного состава порошковой смеси является то, что в ней, в различном процентном соотношении, используются традиционные компоненты для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди, а именно: в качестве активатора - хлорид аммония или нитрат аммония, а инертного наполнителя - оксид кремния или оксид алюминия - см., например, патент РФ №2180018, 2012 г., Фришберг И.В. и др.

Однако, использование в составе активатора и инертного наполнителя только данных компонентов независимо от их процентного содержания и соотношения не обеспечивает необходимой химической активности порошковой смеси, для осуществления процесса насыщения цинком поверхности магниевых сплавов при их термодиффузионном цинковании.

Следует отметить, что введение в порошковую смесь дополнительного компонента NH4NH2SO3 незначительно повышает активность порошковой смеси, а служит, в основном, для увеличения кратности ее использования за счет снижения процесса комкования, рафинирования (очистки) и предотвращения возможного возгорания.

Учитывая актуальность проблемы в области повышения коррозионной стойкости магниевых сплавов, работающих в агрессивных средах, разработаны порошковая смесь для термодиффузионного цинкования магниевых сплавов с оптимально подобранным составом и процентным содержанием ее компонентов и способ термодиффузионного цинкования магниевых сплавов, обеспечивающий получение качественного цинкового покрытия с высокими коррозионными свойствами.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка состава порошковой смеси для термодиффузионного цинкования магниевых сплавов и способа термодиффузионного цинкования изделий из магниевых сплавов с целью получения качественного цинкового покрытия с высокими коррозионными свойствами и расширения ассортимента изделий, обрабатываемых методом термодиффузионного цинкования.

Технический результат достигается в разработанном составе порошковой смеси для термодиффузионного цинкования изделий из магниевых сплавов, включающем цинковый порошок, инертный наполнитель и активатор при следующем соотношении компонентов в мас.%:

при этом в качестве активатора используют смесь из следующих компонентов, мас.%:

в качестве инертного наполнителя используют волластонит, при этом средняя масса частиц инертного наполнителя равна средней массе частиц цинкового порошка, а размер частиц инертного наполнителя рассчитывают по формуле: Dи.н.=Dц.п.(ρц.п./ρи.н.), где Dи.н. - размер частиц инертного наполнителя, мкм, Dц.п. - размер частиц цинкового порошка, мкм, ρц.п. - плотность цинкового порошка, г/см3, ρи.н. - плотность инертного наполнителя, г/см3.

Технический результат достигается применением способа термодиффузионного цинкования изделий из магниевых сплавов, включающем загрузку изделий в контейнер с вышеуказанной порошковой смесью и термодиффузионное цинкование при температуре 370-380°С в течение 60 минут.

Предлагаемый состав позволяет разрушить и препятствовать дальнейшему образованию окисной пленки на поверхности изделий из магниевого сплава, а также сформировать равномерное по толщине (81-88 мкм), бездефектное (без вздутий, раковин, трещин, отслоения и т.д.), беспористое, сплошное, гладкое, коррозионно-стойкое (коррозионная стойкость в солевом растворе NaCl 25 г/л до начала образования коррозионных повреждений 1280-1310 мин) цинковое покрытие.

При меньшем содержании инертного наполнителя и активатора не обеспечивается требуемый технический результат. Большее содержание данных компонентов экономически нецелесообразно.

В качестве порошка цинка возможно, например, использование порошка марки ПЦР-1 (порошок цинковый, полученный распылением расплава цинка инертным газом), выпускаемый в промышленном масштабе, имеющий следующий состав, мас.%: фракции менее 63 мкм - не менее 50,0; фракции 63-160 мкм - не более 40,0; фракции более 160 мкм - 10,0. После просеивания цинкового порошка через набор сит размер его частиц составлял 80-90 мкм. Содержание металлического цинка составляет не менее 98 мас.% по ГОСТ 12601-76.

Цинковый порошок марки ПЦР-1 широко применяется для термодиффузионного цинкования железоуглеродистых сталей и сплавов, чугуна и меди в составе порошковых смесей, включающих, при необходимости, различные активаторы и инертные наполнители.

В качестве активатора используют смесь, состоящую из следующих компонентов, мас.%: 13-15 фторида бария ВаF2, 11-13 фторида магния MgF2, 11-13 фторида кальция СаF2, 11-13 фторида калия KF, 20-22 фторид натрия NaF, фторид лития LiF - остальное.

Выбор компонентов активатора и их процентное содержание обусловлены проведенными многочисленными экспериментами термодиффузионного цинкования магниевых сплавов с целью формирования качественных, максимальных по толщине, коррозионно-стойких покрытий. Все применяемые в составе активатора компоненты негигроскопичны, а значит в процессе термодиффузионного цинкования не выделяют паров влаги, которая практически моментально взрывает коррозию магниевых сплавов. Фторид натрия повышает термодиффузионную активность цинка, разрушая окисную пленку на поверхности, а значит способствует более активному его внедрению в кристаллическую решетку магниевого сплава. Фторид лития сохраняет тепловую энергию, способствует выравниванию и поддержанию постоянной температуры по объему реторты в процессе цинкования, обеспечивая формирование равномерных по толщине покрытий. Фториды бария, кальция, магния и калия защищают поверхность магниевого сплава от окисления при нагревании.

В качестве инертного наполнителя используют волластонит, состоящий из окиси кальция и двуокиси кремния в равном процентном соотношении. Используемый инертный наполнитель обладает высокой химической активностью и укрывающей способностью, низким водопоглощением, является безопасным (не канцерогенным) веществом.

Многочисленные исследования показали, что термодиффузионные покрытия, формируемые в процессе цинкования с использованием предложенного инертного наполнителя по сравнению с применяемыми, например, в составе по патенту Китая №102002665 (оксид алюминия или оксид кремния), характеризуются высокой адгезионной прочностью, износостойкостью, и т.д. Данный эффект можно объяснить образованием покрытия с игольчатой структурой, в котором кристаллы игольчатой формы выполняют роль армирующего элемента.

При испытаниях также установлено, что важной характеристикой порошковой смеси является размер частиц (зерен) ее составляющих. Для обеспечения равномерного распределения компонентов порошковой смеси по объему реторты, а значит предотвращения ее спекания при цинковании и получения качественных диффузионных цинковых покрытий частицы цинкового порошка и инертного наполнителя должны быть приблизительно равны по массе, а размер частиц следует подбирать с учетом их плотности.

Средняя масса частиц инертного наполнителя должна быть равна средней массе частиц цинкового порошка, а размер частиц инертного наполнителя рассчитывается по формуле:

Dи.н.=Dц.п.(ρц.п./ρи.н.),

где Dи.н. - размер частиц инертного наполнителя, мкм

Dц.п. - размер частиц цинкового порошка, мкм

ρц.п. - плотность цинкового порошка, г/см3

ρи.н. - плотность инертного наполнителя, г/см3.

Так, например, при размере частиц цинкового порошка 80-90 мкм и их плотности 7,1 г/см3, размер частиц инертного наполнителя - волластонита при их плотности 3,5 г/см3 будет равен: Dи.н.=(80-90)×(7,1/3,5)=162-183 мкм.

При большем или меньшем размере частиц инертного наполнителя не обеспечивается равномерное распределение компонентов порошковой смеси по объему реторты, а значит происходит ее спекание при цинковании, что приводит к формированию неравномерных по толщине диффузионных цинковых покрытий.

Изделия из магниевого сплава подвергают термодиффузионному цинкованию при температуре, не влияющей на изменение его структурного состояния.

При выполнении данного условия можно совместить процесс термодиффузионного цинкования и стандартной термической обработки магниевого сплава. Так, например, при температуре термодиффузионного цинкования, равной или меньше температуры стандартной термической обработки не происходит изменения исходного структурного состояния магниевого сплава, а значит и не изменяется его физико-химические и механические свойства. Поэтому после термодиффузионного цинкования не требуется проведения дополнительной термической обработки, приводящей структуру, а значит и свойства сплава в исходное состояние.

При температуре термодиффузионного цинкования выше, чем температура стандартной термической обработки, возможно изменение структурного состояния, а также физико-химических и механических свойств магниевого сплава. В данном случае для формирования требуемых свойств магниевого сплава необходима дополнительная термическая обработка. Однако при проведении дополнительной термической обработки может ухудшиться комплекс свойств термодиффузионного цинкового покрытия. Так, например, согласно данным Справочника молодого термиста (Ю.В. Седов, A.M. Адаскин. М.: «Высшая школа», 1986 г.) стандартная термическая обработка для магниевого сплава МА2-1 составляет 300-400°С. Многочисленными экспериментами установлено, что оптимальной температурой цинкования, с точки зрения оптимизации времени технологического процесса и скорости диффузионного насыщения, является температура 370-380°С в течение 60 минут. При данной температуре не происходит изменений структурного состояния магниевого сплава и минимизируется время обработки.

Использование заявленного состава порошковой смеси для термодиффузионного цинкования изделий из магниевых сплавов и способа цинкования позволяет формировать на их поверхности качественные коррозионно-стойкие цинковые покрытия, толщиной 81-88 мкм, а также обеспечить стойкость в соляном растворе NaCl (25 г/л) 1280-1310 мин.

Все вышеуказанное позволяет утверждать, что заявляемый состав порошковой смеси для термодиффузионного цинкования изделий из магниевых сплавов и способ термодиффузионного цинкования характеризуется не только новыми существенными признаками, а именно, количественным и качественным составом активатора и инертного наполнителя и оптимально подобранным технологическим режимом процесса, но и обеспечивает достижение требуемого технического результата - получения качественного цинкового покрытия с высокими коррозионными свойствами, расширение ассортимента деталей, обрабатываемых методом термодиффузионного цинкования.

Исследование по оценке качества цинковых покрытий проводились на призматических образцах размером 20×20×50, изготовленных из магниевого сплава МА2-1 (ГОСТ 12601-76).

Испытания на коррозионную стойкость проводили в солевом растворе NaCl (25 г/л). Толщину термодиффузионного цинкового слоя определяли металлографическим методом на поперечных микрошлифах с использованием металлографического микроскопа ММР-4, травление микрошлифов проводилось в 5%-ном растворе пикриновой и уксусной кислоты.

Осуществление изобретения

Реализация заявляемого решения осуществлялась следующим образом.

Использовали призматические образцы размером 20×20×50, изготовленные из магниевого сплава МА2-1.

Для термодиффузионного цинкования образцов из магниевого сплава использовалась порошковая смесь заявленного состава, состоящая из инертного наполнителя, активатора и цинкового порошка. Цинковый порошок марки ПЦР-1 брался с размером частиц 80-90 мкм. Согласно изобретению размер частиц инертного наполнителя выбирался исходя из размера частиц цинкового порошка, а также плотности цинкового порошка и инертного наполнителя, рассчитывался по формуле Dи.н.=Dц.п.(ρц.п./ρи.н.), где Dи.н. - размер частиц инертного наполнителя, мкм, Dц.п. - размер частиц цинкового порошка, мкм, ρц.п. - плотность цинкового порошка, г/см3, ρи.н. - плотность инертного наполнителя, г/см3, и составлял 162-182 мкм.

Образцы из магниевого сплава МА2-1 и необходимое количество порошковой смеси в заявленном соотношении компонентов помещали в контейнер (реторту) с возможностью вращения. Герметично закрытый контейнер помещали в печь и проводили термодиффузионное цинкование при температуре 370-380°С в течение 60 минут.

Примеры осуществления изобретения

Пример 1 (сравнительный)

Для обработки брали призматические образцы размером 20×20×50, изготовленные из магниевого сплава МА2-1.

В качестве инертного наполнителя использовали волластонит в количестве, обеспечивающем массовое соотношение 10-14 мас.%. Размер частиц инертного наполнителя 162-182 мкм.

В качестве активатора брали смесь, состоящую из следующих компонентов, мас.%:

фторида бария ВаF2 (13-15), фторида магния MgF2 (11-13), фторида кальция СаF2 (11-13), фторида калия KF (11-13), фторида натрия NaF (20-22), фторида лития LiF - остальное, в количестве, обеспечивающем массовое соотношение 7-9 мас.%. Цинковый порошок марки ПЦР-1 с размером частиц 80-90 мкм - остальное.

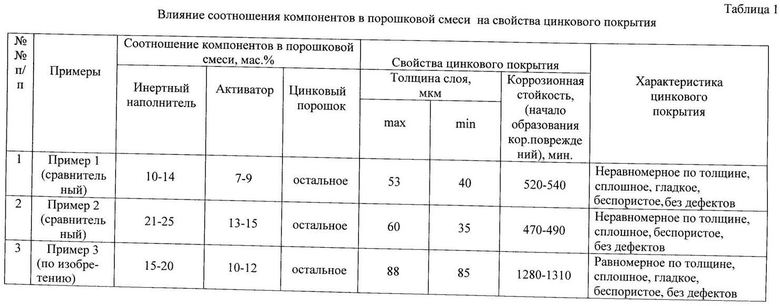

Для получения однородной массы порошок цинка, инертный наполнитель и активатор перемешивали в закрытом смесителе. Приготовленную порошковую смесь загружали в контейнер с обрабатываемыми образцами. Герметично закрытый контейнер помещали в печь и проводили термодиффузионное цинкование при температуре, равной 370-380°С в течение 60 минут. После окончания процесса цинкования и охлаждения образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси. Характеристики полученного цинкового покрытия приведены в таблице 1.

Пример 2 (сравнительный)

Для обработки брали призматические образцы размером 20×20×50, изготовленные из магниевого сплава МА2-1.

В качестве инертного наполнителя использовали волластонит, в количестве, обеспечивающем массовое соотношение 21-25 мас.%. Размер частиц инертного наполнителя согласно примеру 1. Процентное содержание компонентов активатора согласно примеру 1. Массовое соотношение активатора в порошковой смеси составляло 13-15 мас.%. Цинковый порошок марки ПЦР-1 с размером частиц 80-90 мкм - остальное.

Для получения однородной массы порошок цинка, инертный наполнитель и активатор перемешивали в закрытом смесителе. Приготовленную порошковую смесь загружали в контейнер с обрабатываемыми образцами. Герметично закрытый контейнер помещали в печь и проводили термодиффузионное цинкование по режимам, согласно примеру 1.

После окончания процесса цинкования и охлаждения образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси.

Характеристики полученного цинкового покрытия приведены в таблице 1.

Пример 3 (по изобретению)

Для обработки брали призматические образцы размером 20х20х50, изготовленные из магниевого сплава МА2-1

В качестве инертного наполнителя использовали волластанит, в количестве, обеспечивающем массовое соотношение 15-20 мас.%, размер частиц инертного наполнителя рассчитывали по формуле: Dи.н.=Dц.п.(ρц.п./ρи.н.) и выбирали равным 162-182 мкм.

В качестве активатора брали смесь, состоящую из следующих компонентов, мас.%: фторида бария BaF2 (13-15), фторида магния MgF2 (11-13), фторида кальция CaF2 (11-13), фторида калия KF (11-13), фторида натрия NaF (20-22), фторида лития LiF - остальное, в количестве, обеспечивающем массовое соотношение 10-12 мас.%. Цинковый порошок марки ПЦР-1 с размером частиц 80-90 мкм- остальное.

Для получения однородной массы порошок цинка, инертный наполнитель и активатор перемешивали в закрытом смесителе. Приготовленную порошковую смесь загружали в контейнер с обрабатываемыми образцами. Герметично закрытый контейнер помещали в печь и проводили термодиффузионное цинкование при температуре равной 370-380°С в течение 60 минут.

После окончания процесса цинкования и охлаждения образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси.

Характеристики полученного цинкового покрытия приведены в таблице 1.

Пример 4 (сравнительный)

Образцы для обработки аналогичны примеру 3. Соотношение компонентов в порошковой смеси аналогично примеру 3. Инертный наполнитель и размер его частиц аналогичны примеру 3. Цинковый порошок и размер его частиц аналогичны примеру 3.

В качестве активатора брали смесь, состоящую из следующих компонентов, мас.%: фторида бария BaF2 (10-12), фторида магния MgF2 (8-10), фторида кальция CaF2 (8-10), фторида калия KF (8-10), фторида натрия NaF (17-19), фторида лития LiF - остальное.

Режимы термодиффузионного цинкования аналогичны примеру 3. После окончания процесса цинкования и охлаждения, образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси.

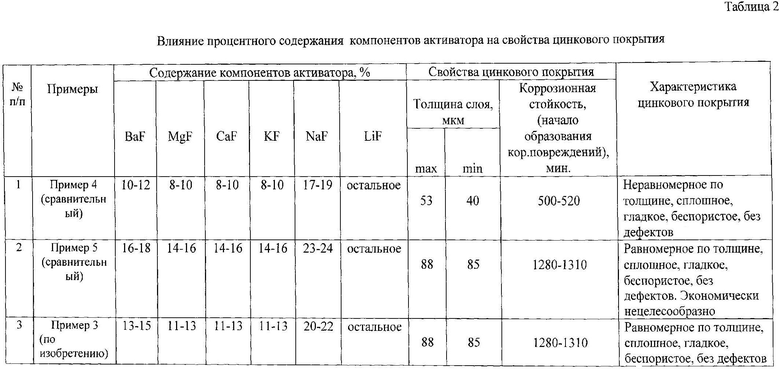

Характеристики полученного цинкового покрытия приведены в таблице 2.

Пример 5 (сравнительный)

Образцы для обработки аналогичны примеру 3. Соотношение компонентов в порошковой смеси аналогично примеру 3. Инертный наполнитель и размер его частиц аналогичны примеру 3. Цинковый порошок и размер его частиц аналогичны примеру 3. В качестве активатора брали смесь, состоящую из следующих компонентов, мас.%: фторида бария BaF2 (16-18), фторида магния MgF2 (14-16), фторида кальция CaF2 (14-16), фторида калия KF (14-16), фторида натрия NaF (23-24), фторида лития LiF - остальное. Режимы термодиффузионного цинкования аналогичны примеру 3. После окончания процесса цинкования и охлаждения, образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси. Характеристики полученного цинкового покрытия приведены в таблице 2.

Пример 6 (сравнительный)

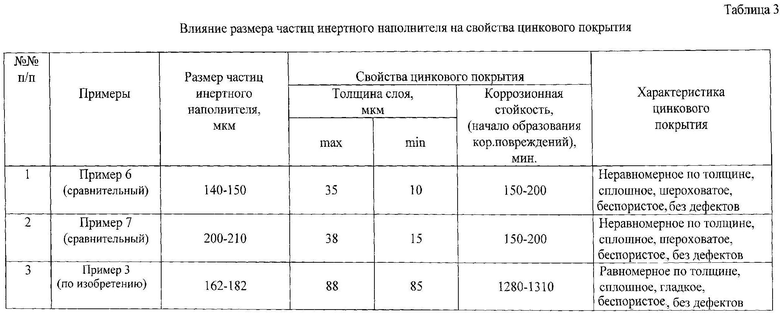

Образцы для обработки аналогичны примеру 3. Процентное содержание компонентов активатора аналогично примеру 1. Соотношение компонентов порошковой смеси аналогично примеру 3. Размер частиц инертного наполнителя выбирался меньшим рассчитанного по формуле Dи.н.=Dц.п.(ρц.п./ρи.н.) и равнялся 140-150 мкм. Цинковый порошок и размер его частиц аналогичны примеру 3. Режимы термодиффузионного цинкования аналогичны примеру 3. После окончания процесса цинкования и охлаждения, образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси. Характеристики полученного цинкового покрытия приведены в таблице 3.

Пример 7 (сравнительный)

Образцы для обработки аналогичны примеру 3. Процентное содержание компонентов активатора аналогично примеру 1. Соотношение компонентов порошковой смеси аналогично примеру 3. Размер частиц инертного наполнителя выбирался большем рассчитанного по формуле Dи.н.=Dц.п.(ρц.п./ρи.н.) и равнялся 200-210 мкм. Цинковый порошок и размер его частиц аналогичны примеру 3. Режимы термодиффузионного цинкования аналогичны примеру 3. После окончания процесса цинкования и охлаждения образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси. Характеристики полученного цинкового покрытия приведены в таблице 3.

Пример 8 (сравнительный)

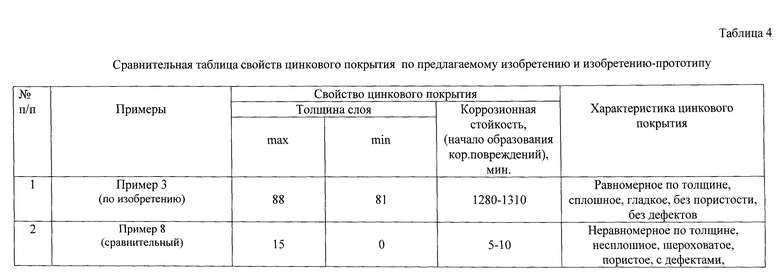

Для обработки брали призматические образцы размером 20×20×50, изготовленные из магниевого сплава МА2-1. Состав порошковой смеси и соотношение ее компонентов по мас.% выбирался согласно составу по патенту Китая №102002665. Режимы термодиффузионного цинкования согласно примеру 3. После окончания процесса цинкования и охлаждения образцы вынимали из контейнера и очищали их поверхности от остатков порошковой смеси. Характеристики полученного цинкового покрытия приведены в таблице 4.

Таким образом, заявляемый состав порошковой смеси для термодиффузионного цинкования изделий из магниевых сплавов и оптимально подобранные параметры способа цинкования с применением предложенной порошковой смеси позволяют получать качественные, коррозионно-стойкие цинковые покрытия на изделиях из магниевых сплавов. При реализации данного изобретения формируются равномерные по толщине 88-81 мкм, бездефектные (вздутия, раковины, трещины, отслоения и т.д.), беспористые, сплошные, гладкие, коррозионно-стойкие (коррозионная стойкость в солевом растворе NaCl 25 г/л до начала образования повреждений 1280-1310 мин) цинковые покрытия (таблица 1-4, пример 3).

Однако, как показали многочисленные опыты, даже незначительные изменения в соотношении ингредиентов порошковой смеси (таблица 1, примеры 1 и 2), процентного содержания компонентов активатора (таблица 2, примеры 4 и 5), размера частиц инертного наполнителя (таблица 3, примеры 6 и 7), не обеспечивают требуемого технического результата.

Как видно из таблицы 4 (пример 8), состав по патенту Китая №102002665 не позволяет решить задачу изобретения и добиться требуемого технического результата при термодиффузионном цинковании образцов из магниевых сплавов, так как на поверхности образцов из магниевых сплавов формируются неравномерные по толщине, несплошные, шероховатые с пористостью и дефектами цинкосодержащие покрытия.

Следует отметить, что из-за высокой дефектности цинкового покрытия коррозионная стойкость, в данном случае, будет определяться коррозионными свойствами непосредственно магниевого сплава.

Таким образом, использование заявляемого изобретения позволяет осуществлять термодиффузионное цинкование изделий из магниевых сплавов, получать качественные цинковые покрытия с высокими коррозионными свойствами, расширить ассортимент обрабатываемых изделий.

Группа изобретений относится к химико-термической обработке поверхности изделий из магниевых сплавов. Порошковая смесь для термодиффузионного цинкования включает цинковый порошок, волластонит в качестве инертного наполнителя, средняя масса частиц которого равна средней массе частиц цинкового порошка, и активатор в виде смеси фторида бария, фторида магния, фторида кальция, фторида калия, фторида натрия и фторида лития. Способ термодиффузионного цинкования изделий из магниевых сплавов включает обработку изделий в контейнере с указанной порошковой смесью при температуре 370-380°С в течение 60 минут. Обеспечивается получение качественного цинкового покрытия с высокими коррозионными свойствами. 2 н.п. ф-лы, 4 табл., 8 пр.

1. Порошковая смесь для термодиффузионного цинкования изделий из магниевых сплавов, включающая цинковый порошок, инертный наполнитель и активатор, при следующем соотношении компонентов, мас.%:

при этом в качестве активатора она содержит смесь из следующих компонентов, мас.%:

а в качестве инертного наполнителя она содержит волластонит, при этом средняя масса частиц инертного наполнителя равна средней массе частиц цинкового порошка, а размер частиц инертного наполнителя рассчитывают по формуле: Dи.н.=Dц.п.(ρц.п./ρи.н.), где Dи.н. - размер частиц инертного наполнителя, мкм, Dц.п. - размер частиц цинкового порошка, мкм, ρц.п. - плотность цинкового порошка, г/см3, ρи.н. - плотность инертного наполнителя, г/см3.

2. Способ термодиффузионного цинкования изделий из магниевых сплавов, отличающийся тем, что осуществляют загрузку в контейнер с порошковой смесью по п. 1 обрабатываемых изделий и проведение термодиффузионного цинкования при температуре 370-380°С в течение 60 минут.

| CN 102002665 A, 06.04.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 2000 |

|

RU2180018C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2147046C1 |

| Порошковый состав для диффузионного цинкования деталей из алюминиевых сплавов | 1981 |

|

SU981443A1 |

| JP 2000160320 A, 13.06.2000 | |||

Авторы

Даты

2015-08-10—Публикация

2014-08-07—Подача