Изобретение относится к металлургии, преимущественно к непрерывной разливке труднодеформируемых металлов.

Известен способ получения непрерывно-литых биметаллических заготовок [Патент N 2086346 RU. Способ получения непрерывно-литых биметаллических заготовок и устройство для его осуществления /В.В.Стулов, В.И.Одиноков. Опубл. 10.08.97. Бюл. N 22], включающий заливку в кристаллизатор основного жидкого металла, формирование корочки на стенках кристаллизатора, подачу в кристаллизатор ленты из другого металла в твердом состоянии и затвердевание биметаллической заготовки, причем кристаллизатор выполняют с двумя парными вертикальными и двумя парными с наклонным верхним и вертикальным нижним участками, стенками, первым из которых сообщают возвратно-поступательное движение, а вторым - вращательное движение, сформулированную корочку разрушают на наклонных стенах кристаллизатора, ленту из другого металла подают после разрушения корочки и предварительного обжатия основного металла в двухфазном состоянии, затем осуществляют дополнительное обжатие двух слоев металлов в твердом состоянии, калибрование поверхности затвердевшей биметаллической заготовки и ее выталкивание из кристаллизатора.

Недостатком известного способа является необходимость предварительного получения ленты определенной толщины и ширины. Кроме этого, биметаллическая заготовка имеет размеры, ограниченные рабочей полостью кристаллизатора, при рассматривании от границы биметаллического соединения.

Предложенный способ направлен на создание высокопроизводительного процесса получения биметаллических заготовок из труднодеформируемых металлов.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Повышении производительности процесса.

2. Повышении качества поверхности и внутренней структуры заготовок.

3. Повышении прочности биметаллического соединения.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: заливка в кристаллизатор жидкого металла; формирование корочки на стенках кристаллизатора; кристаллизатор выполнен с первой парой вертикальных стенок и второй парой стенок с наклонным верхним и вертикальным нижним участками; первой паре стенок сообщают возвратно-поступательное движение, а второй паре стенок - вращательное движение; предварительное обжатие металла в двухфазном состоянии; калибрование поверхности затвердевшей биметаллической заготовки и ее выталкивание из кристаллизатора.

Отличительные признаки: в кристаллизатор попеременно ведут заливку двух металлов в жидком состоянии до получения заготовки определенной длины; перед заменой разливаемого металла уровень заливки первого жидкого металла доводят до максимального значения с прекращением его подачи и выдавливанием расплава в направлении разливки с оголением корочек заготовки вдоль стенок второй пары с наклонным верхним участком; последующая заливка второго жидкого металла в пространство между корочками; дополнительное обжатие слоев двух металлов; первоначально в кристаллизатор заливают первый металл с более низкой температурой кристаллизации, а потом заливают металл с более высокой температурой кристаллизации; заливку в кристаллизатор жидких металлов осуществляют распыленными струями вдоль стенок второй пары с наклонным верхним участком.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Попеременная заливка в кристаллизатор двух металлов в жидком состоянии обеспечивает возможность получения биметаллических заготовок определенной длины от биметаллического соединения металлов и исключает необходимость введения металлической ленты.

Доведение до максимального уровня заливки первого жидкого металла с прекращением его подачи обеспечивает получение корочки заготовки максимальной протяженности и толщины, что создает благоприятные условия для последующей замены разливаемого металла.

Выдавливание расплава в направлении разливки с оголением корочек заготовки вдоль стенок второй пары с наклонным верхним участком обеспечивает заливку в кристаллизатор второго жидкого металла на глубину выдавленного расплава (оголившихся корочек)

Заливка второго жидкого металла в пространство между корочками обеспечивает возможность получения биметаллического соединения протяженностью, равной глубине заливки второго металла.

Дополнительное обжатие слоев двух металлов повышает прочность биметаллического соединения и обеспечивает возможность увеличения скорости разливки.

Первоначальная заливка в кристаллизатор первого металла с более низкой температурой кристаллизации обеспечивает равномерный разогрев стенок первой и второй пары и создает благоприятные условия для деформации корочек заготовки.

Последующая заливка в кристаллизатор второго металла с более высокой температурой кристаллизации, чем первый металл, обеспечивает дальнейший плавный разогрев корочек заготовки первого металла и стенок кристаллизатора с получением прочного биметаллического соединения.

Заливка в кристаллизатор жидких металлов распыленными струями вдоль стенок второй пары с наклонным верхним участком обеспечивает получение корочки одинаковой толщины по периметру кристаллизатора и уменьшает вероятность ее растрескивания при обжатии.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [Патент N 2086346 RU]. Известное устройство для получения непрерывно-литых биметаллических заготовок содержит разливочную емкость со средством для дозирования металла, водоохлажденный кристаллизатор и ленту с механизмом ее подачи, причем кристаллизатор имеет две парные вертикальные стенки, выполненные с возможностью возвратно-поступательного движения, и две парные стенки с наклонным верхним и вертикальным нижним участками, выполненные с возможностью вращательного движения и с щелевым отверстием в верхнем наклонном участке стенок.

Недостатки известного устройства заключаются в невозможности организации попеременной заливки в кристаллизатор двух металлов. Кроме этого, для разливки труднодеформируемых металлов необходимо выполнение дополнительных конструктивных изменений в устройстве.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении надежности работы устройства.

2. Получении биметаллической заготовки из труднодеформируемых металлов.

3. Автоматическом регулировании процессом разливки.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочная емкость; водоохлаждаемый кристаллизатор с первой парой вертикальных стенок, выполненных с возможностью возвратно-поступательного движения, и второй парой стенок с наклонным верхним и вертикальным нижним участками, выполненных с возможностью вращательного движения.

Отличительные признаки: разливочная емкость состоит из двух камер с двумя рядами отверстий в каждой камере; разливочная емкость выполнена с возможностью перемещения в горизонтальной плоскости; каждая камера разливочной емкости снабжена перемещающейся щелевой решеткой, выполненной из материала с низким значением коэффициента теплопроводности; расстояние A между двумя рядами отверстий в каждой камере связано с толщиной a получаемой заготовки, высотой H наклонного верхнего участка стенок второй пары и углом наклона γ верхнего участка стенок зависимостью A=a+(0,5-0,65)•H•tg γ; перед входом в кристаллизатор установлен оптический датчик уровня заливки металла; под кристаллизатором установлен датчик скорости движения заготовки и система автоматического регулирования процессом разливки.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение разливочной емкости из двух камер позволяет раздельно заливать в них два металла с различной температурой плавления.

Выполнение в каждой камере двух рядов отверстий позволяет осуществить распыливание металла вдоль каждой из стенок второй пары с наклонным верхним участком.

Выполнение разливочной емкости с возможностью перемещения в горизонтальной плоскости позволяет своевременно менять расположение над кристаллизатором одной из камер с жидким металлом.

Снабжение каждой камеры разливочной емкости перемещающейся щелевой решеткой позволяет организовать подачу металла распыленными струями в кристаллизатор и прекратить разливку после получения заготовки необходимой длины.

Выполнение щелевой решетки из материала с низким значением коэффициента теплопроводности предотвращает переохлаждение металла с его затвердеванием в отверстиях камеры различной емкости после перекрытия отверстий решеткой.

Уменьшение соотношения (A/a)H•tg γ <0,5(где A - расстояние между двум рядами отверстий в каждой камере, а - толщина заготовки, H - высота наклонного верхнего участка стенок второй пары, γ - угол наклона верхнего участка стенок) приводит в неравномерности температур металлов в кристаллизаторе и разогреву границы фронтов кристаллизации металла с оплавлением корочек и вероятности растрескивания заготовки.

Увеличение соотношения (A-a)/H•tg γ >0,65 приводит к возможности образования наплывов на поверхности заготовки и намораживанию металла в верхней части наклонного участка стенок второй пары, что ухудшает процесс выдавливания расплава в направлении разливки при поднятии уровня заливки металла до максимального значения.

Установка перед входом в кристаллизатор оптического датчика уровня заливки металла позволяет вести контроль за расположением металла в кристаллизаторе и позволяет автоматизировать процесс разливки.

Установка под кристаллизатором датчика скорости движения заготовки позволяет установить оптимальные параметры разливки металлов, обеспечивающие получение качественной биметаллической заготовки.

Наличие системы автоматического регулирования процессом позволяет обрабатывать параметры разливки и проводить операции в строго заданной последовательности.

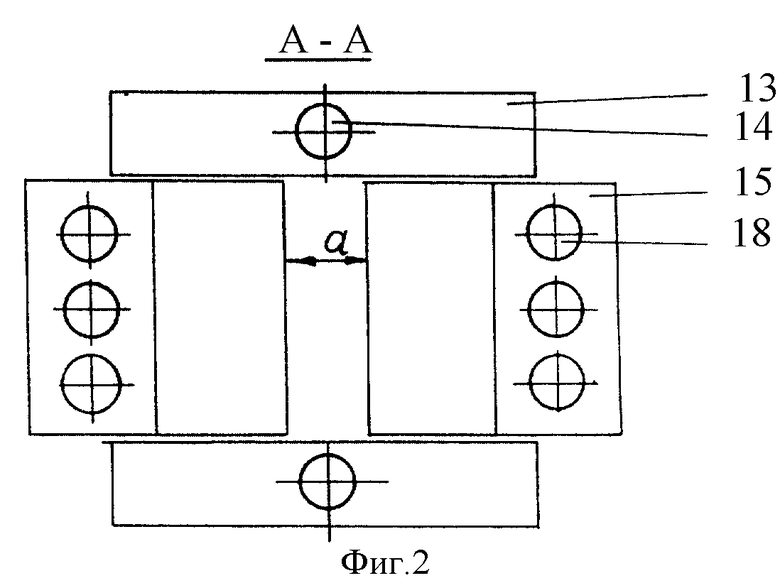

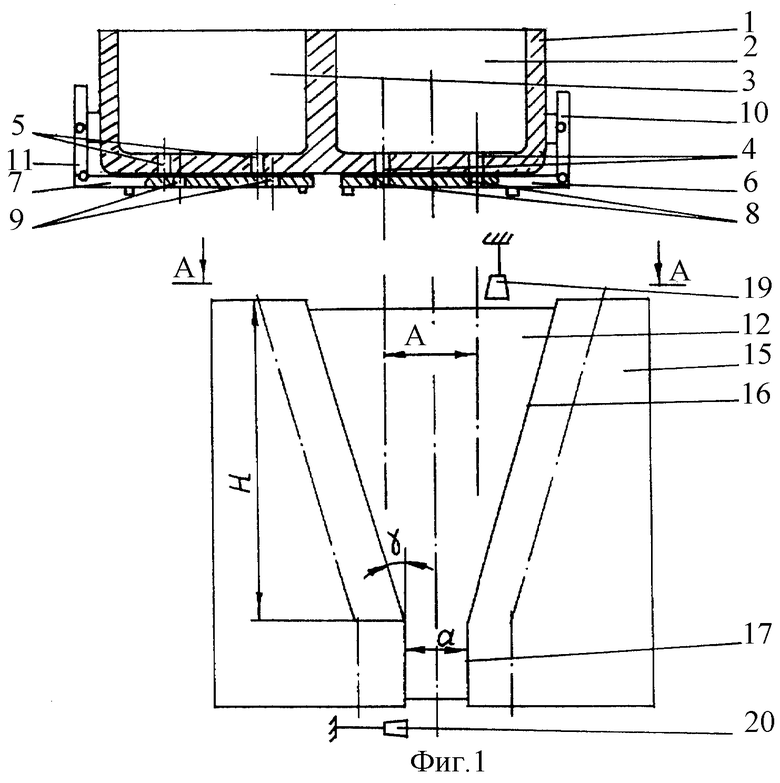

На фиг. 1 показан внешний вид заявляемого устройства; на фиг. 2 - сечение А-А на фиг. 1.

Заявляемое устройство на фиг. 1 и 2 состоит из разливочной емкости 1 с камерами 2 и 3 и двум рядами отверстий 4 и 5, щелевых решеток 6 и 7 с двумя щелями 8 и 9 в каждой, механизмов 10 и 11 перемещения решеток, водоохлаждаемого кристаллизатора 12 с первой парой вертикальных стенок 13 с водоохлаждаемым каналом 14 и второй парой стенок 15 с наклонными верхним участком 16 и вертикальным нижним участком 17 с водоохлаждаемыми каналами 18, оптического датчика 19 уровня заливки металла и датчика скорости 20 движения заготовки с системой автоматического регулирования процессом разливки.

Способ осуществляется заявляемым устройством следующим образом.

В кристаллизатор 12 устанавливается специальное приспособление - затравка, предотвращающая выливание металла, и включается подача воды в водоохлаждаемые каналы 14 и 18. Над кристаллизатором 12 располагается камера 2 с первым металлом с более низкой температурой кристаллизации. При помощи механизма 10 щелевая решетка 6 перемещается в положение, при котором два ряда с отверстиями 4 совпадают со щелями 8. После этого первый жидкий металл из камеры 2 через два ряда отверстий 4 и щели 8 в решетке 6 поступает в виде распыленных струек в водоохлаждаемый кристаллизатор 12 вдоль стенок 15 второй пары с наклонным в верхней части участком 16. После достижения металлом определенного уровня заливки кристаллизатор 12 включается в работу. В результате первой паре вертикальных стенок 13 сообщается возвратно-поступательное движение с выталкиванием заготовки, а второй паре стенок 15 - вращательное движение с обжатием металла на наклонном верхнем участке 16 и калиброванием поверхности заготовки на вертикальном нижнем участке 17. После получения заготовки из первого металла определенной длины уровень его заливки доводят до максимального значения, что контролируется оптическим датчиком 19 уровня заливки металла, и прекращают его подачу из камеры 2 разливочной емкости 1. При выдавливании расплав в направлении разливки с оголением корочек заготовки вдоль стенок 15 второй пары датчиком 20 контролируется скорость движения заготовки с возможностью ее уменьшения системой автоматического регулирования процесса разливки при несвоевременной заливке второго жидкого металла в кристаллизатор. Одновременно с этим разливочная емкость 1 перемещается в горизонтальной плоскости вправо на фиг. 1 до расположения камеры 3 со вторым металлом с более высокой температурой кристаллизации над кристаллизатором 12. С использованием механизма 11 щелевая решетка 7 перемещается до совпадения отверстий 5 со щелями 9. В результате второй жидкий металл из камеры 3 через отверстия 5 и щели 9 в решетке 7 в виде распыленных струй поступает в кристаллизатор 12 в пространство между корочками первого металла с последующим поднятием уровня заливки и дополнительным обжатием двух слоев металлов на наклонном верхнем участке 16 и калиброванием поверхности биметаллического соединения на вертикальном нижнем участке 17. После получения биметаллического соединения и заготовки из второго металла определенной длины последовательность операций повторяется на первом металле.

Изобретение относится к металлургии, преимущественно к непрерывной разливке труднодеформируемых металлов. В кристаллизатор попеременно ведут заливку двух металлов в жидком состоянии до получения заготовки определенной длины. Перед заменой разливаемого металла уровень заливки первого жидкого металла доводят до максимального значения с прекращением его подачи и выдавливанием расплава в направлении разливки с оголением корочек заготовки вдоль стенок второй пары с наклонным верхним участком. Заливку второго жидкого металла осуществляют в пространство между корочками с дополнительным обжатием двух слоев металлов. Первоначально в кристаллизатор заливают первый жидкий металл с более низкой температурой кристаллизации, а потом заливают второй металл. Разливочная емкость состоит из двух камер с двумя рядами отверстий в каждой камере и выполнена с возможностью перемещения в горизонтальной плоскости. Камера снабжена перемещающейся щелевой решеткой, выполненной из материала с низким значением коэффициента теплопроводности. Изобретение позволяет повышать качество поверхности и внутренней структуры заготовки, повышать прочность биметаллического соединения. 2 с. и 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| Способ непрерывного литья | 1973 |

|

SU452413A1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| US 4438803 A, 27.03.1984. | |||

Авторы

Даты

2000-04-10—Публикация

1999-04-07—Подача