Способ относится к цветной металлургии, в частности к способам переработки отходов в виде медно-свинцового штейна, шликеров и шпейзы, получающихся при шахтной и электротермической плавке руд, и отходов свинца и меди, при огневом рафинировании свинца от меди, олова и сурьмы.

Известен способ бессемерования медно-свинцовых штейнов, содержащих цинк с присадкой кварца и без присадки его (1). При первом способе большая часть свинца переходит в шлак, а при втором - свинец улетучивается почти полностью вместе с цинком.

К недостаткам способа относится также потеря таких ценных компонентов как сурьма и олово. При бессемеровании штейна с добавлением кварца около 45% свинца и 90% Zn переходит в шлак, а олово образует силикаты. Сурьма как более летучая будет удаляться вместе с отходящими газами. Таким образом, вместо одного продукта получается три: черновая медь, шлаки с переменным составом окислов свинца, олова, сурьмы и пыли переменного состава.

Известен способ совместной переработки медно-свинцовых штейнов и клинкера вельц-печей (2) путем шахтной плавки в присутствии флюса и углеродсодержащего восстановителя, отличающийся тем, что с целью повышения селективности разделения и извлечения свинца в самостоятельную фазу, в шихту дополнительно вводят двуокись марганца в количестве 2-5% от веса шихты.

Недостатком описанного способа является неполное извлечение свинца в готовый продукт, образование медного штейна, потеря всех сопутствующих элементов.

Известен способ переработки конвертерной пыли (3).

Пыли по содержанию серы близки к штейнам, однако по содержанию сурьмы, олова и железа они намного беднее.

По данному способу шихта, составленная из конвертерной пыли (примерно половина порции), натриевой щелочи и восстановителя, подвергается плавке, к расплаву добавляется оставшаяся часть порции конвертерных пылей (без добавки флюса и восстановителя). При этом извлечение свинца составляет 92-99% в оставшемся щелочном шлаке концентрируется мышьяк, индий и другие металлы.

В приведенном примере показано: конвертерная пыль в количестве 2500 кг, имеющая состав (в % вес.): свинец 60,5; медь 1,61; мышьяк 3,35; цинк 1,12; сурьма 1,77; сера 8,10; железо 0,51; серебро 121 г/т, индий 87 г/т, подвергается плавке с 1250 кг NaOH и 400 кг кокса в короткобарабанной печи, к расплаву добавляют 2500 кг пылей. В результате плавки получают 3000 кг чернового свинца, содержащего 95,55% свинца и 3300 кг шлака.

Потери веса составляют 350 кг, а свинца 158,5 кг.

Извлечение свинца в черновой сплав составило 94,76%.

Указанный способ имеет следующие недостатки:

- применяется дорогая щелочь, она при высоких температурах 800-900oC летит, разъедает футеровку печи;

- достаточно большое количество потерь свинца - 5,2% в указанном примере;

- не извлекается сурьме, медь, олово в отдельный продукт;

- получается большое количество шлаков, требующих громоздкой и экологически небезопасной гидрохимической переработки.

Наиболее близким по технической сущности является патент (4), в котором описан способ переработки отходов свинца, содержащих сурьму, олово и медь, включающий загрузку материала вместе с восстановителем, например с древесным углем, нефтяным коксом, в расплав карбонатов щелочных и щелочно-земельных металлов при непрерывном восстановлении свинца и примесей. Процесс ведется до накопления суммы всех тяжелых металлов (свинца, сурьмы, олова и меди) 28-38% от массы расплава карбонатов, или до достижения в расплаве 20-21% меди, после чего загрузку сырья прекращают, добавляют 25-30% углерода от массовой доли тяжелых цветных металлов и плавят до снижения концентрации меди в расплаве 1-2%, после чего цикл повторяют, т.е. снова загружают отходы свинца и восстановитель.

Для снижения содержания меди в получаемом сплаве вместе с окисленными отходами свинца, содержащими олово, сурьму и медь загружают пыль шахтных печей в соотношении 1:1 по массе.

Для получения сплава с наименьшим содержанием примесей олова, меди и сурьмы плавку ведут при температуре ниже 950oC, а содержание углерода в шихте не более 6-8% от веса отходов до накопления суммы тяжелых цветных металлов 28-38%, после чего свинцовый сплав извлекают а в расплав добавляют 25-30% углерода от весовой доли тяжелых цветных металлов, и процесс ведут до снижения концентрации меди в расплаве 1-2%.

После извлечения богатого сурьмой, оловом и медью сплава из печи, его медленно охлаждают с 950-980oC до 380-400oC при непрерывном удалении с поверхности богатых медных съемов.

При этом получаются съемы, содержащие медь 40-50%, а олова и сурьмы 15-25% каждого, которые являются приготовительным сплавом для получения баббитов или бронз.

Оставшийся сплав содержит по 0,5-3% меди, олова и сурьмы и является типичным черновым свинцом, пригодным для получения из него марочных сплавов свинца.

Недостатком указанного способа является двухстадийность процесса: сначала накапливают медь до 20-21% и извлекают комплексный сплав, а затем в оставшийся расплав добавляют избыток углерода и ведут процесс до обеднения расплава по меди до 1-2%.

Кроме того, этот процесс необходимо проводить при жестком контроле химического состава расплава солей и металла. Для снижения температуры плавления комплексного сплава добавляют пыль шахтных печей бедную по меди, олову и сурьме.

Охлаждение сплава до 380-400oC связано с потерей тепла, которое надо потом восполнять при повторной переработке полупродуктов.

Техническая задача данного изобретения состоит в создании способа комплексной переработки медно-свинцовых отходов, в частности штейна, позволяющем за одну стадию извлечь сурьму, олово, медь и никель в свинцовый сплав, снизить количество шлаков, получить черновой свинец и богатый по меди, олову, сурьме сплав, пригодный для получения сплавов типа баббитов и бронз.

Способ извлечения цветных металлов из медно-свинцовых отходов, содержащих олово и сурьму, включающий загрузку материала с углеродистым восстановителем в расплаве солей щелочных и щелочно-земельных металлов, плавление с восстановлением тяжелых цветных металлов, осаждение их в медно-свинцовый сплав и получение чернового свинца и лигатуры, богатой медью, оловом, сурьмой, отличающийся тем, что в качестве медно-свинцовых отходов используют медно-свинцовый штейн, содержащий олово и сурьму, который измельчают и загружают в карбонатный расплав щелочных и щелочно-земельных металлов, восстанавливают при температуре 890-950oC, затем комплексный сплав, содержащий цветные металлы отделяют от расплава карбонатов и охлаждают до температуры 700-715oC с получением полупродуктов в виде чернового свинца и лигатуры на основе меди, при этом после извлечения комплексного сплава процесс загрузки шихты периодически повторяют.

Способ, отличающийся тем, что количество восстановителя составляет 5-10% от массы штейна.

Способ, отличающийся тем, что штейн измельчают до крупности 0,01-8,0 мм, а масса штейна за одну загрузку составляет 0,15-0,25 от массы расплава карбонатов.

Штейн, как продукт переработки, имеет следующий химический состав (в % вес. ): Cu 32,61, Pb 13,94, S 17,69, Fe 24,1, Ni 2,0, Zn 0,17, Sb 8,0, Sn 2,5, As 1,5, Bi 6,3•10-3. Фазовый анализ показал наличие металлической фазы Pb и Zn, CuS, FeS и Si.

Количество серы достаточно, чтобы связать всю медь и часть железа в сульфид, но недостаточно, чтобы весь свинец, цинк, медь и железо связать в сульфиды.

Процесс ведут следующим образом. Штейн, содержащий медь, свинец, железо серу, никель, сурьму, олово и мышьяк измельчают до размеров 0,01-8,0 мм и загружают непрерывно или периодически вместе с восстановителем, например с древесным углем, нефтяным или пековым коксом, в расплав карбонатов щелочных и щелочно-земельных металлов при непрерывном накоплении комплексного свинцово-медно-сурьмяного сплава до слоя, достаточного для его извлечения. В расплав загружают очередную порцию шихты из штейна и восстановителя, периодически добавляя смесь карбонатов для восполнения их потерь. Загрузку штейна ведут порциями составляющими 0,15-0,25 от массы расплава карбонатов, а восстановителя 5-10% от массы штейна.

Процесс восстановления ведут при температурах 890-950oC, а комплексный сплав медленно охлаждают до 700-715oC, после чего отделяют жидкотекучую часть в виде чернового свинца от тугоплавкой массы на основе меди.

При снижении температуры ниже 890oC процесс восстановления замедляется, в расплаве накапливается осадок и идет накопление окисленных соединений меди. При температуре выше 950oC происходит сильное улетучивание карбонатов, а также олова.

При содержании восстановителя менее 5% и без восстановителя происходит неполное восстановление цветных металлов, особенно меди, а при добавлении восстановителя более 10% происходит взаимодействие углерода с карбонатом, и увеличиваются потери расплава на 1 т продукции.

Количество загружаемого штейна не должно превышать 0,25 от массы расплава карбонатов, чтобы не заморозить расплав, при снижении массы штейна менее 0,15 снижается производительность.

При крупности измельчения штейна 0,01-8,0 мм наиболее быстро растворяется штейн в расплаве карбонатов.

Снижение температуры до 700-715oC для расслоения расплава связано с образованием интерметаллидов на основе меди и при других температурах полного разделения чернового свинца от твердого сплава на основе меди не происходит. Сплав либо весь жидкий, либо весь застывает, а если и отделяется твердая часть, то содержит 25-30% свинца, а не 8-9, как при температуре 700-715oC. В то же время свинцовый сплав содержит до 10-15% меди.

Черновой свинец содержит по 2,5-2,6% сурьмы и олова, а тугоплавкая часть до 42% меди и не было 8-9 свинца. Общее извлечение всех тяжелых цветных металлов из штейна в сплав достигает 94,5%, а свинца 97,5%. Тугоплавкий сплав пригоден как приготовительный сплав для получения бронз и лигатур на основе меди.

Достоинство указанного способа в его простоте, процесс осуществляется в одну стадию восстановления цветных металлов из штейна.

Подготовка сырья к плавке заключается в дроблении штейна и восстановителя, а загрузку можно производить как в виде смеси, так и по отдельности. Процесс ликвации можно осуществить после выливки сплава и охлаждении до 700-715oC в изложнице или ковше.

Практически отсутствуют шлаки, так как часть карбонатов испаряется в виде CO2, а оставшаяся часть остается жидкотекучей и при периодическом добавлении новой порции свежих солей процесс можно вести непрерывно.

Не требуется гидрометаллургической переработки шлаков, так как все тяжелые цветные металлы нацело извлекаются

Даже за одну стадию в течение 35-60 минут общее извлечение всех металлов составило свинца (среднее из 2-х опытов) 97,5%, меди 78%, железа 42,7%, а никеля, сурьмы и олова - практически 100%.

Новым в данном процессе является

- загрузка измельченного до 0,01-8,0 мм штейна и восстановителя в жидкий расплав карбонатов;

- восстановление всех тяжелых цветных металлов в расплаве карбонатов и их полное осаждение в медно-свинцовом сплаве на подине агрегата под слоем солей;

- ликвидация сплава при 700-715oC в процессе охлаждения вылитого сплава и разделение его на черновой свинец и богатую медью, сурьмой и оловом лигатуру.

Сочетание восстановления штейна на богатый комплексный сплав и последующей ликвидации позволяет получить черновой свинец и медно-сурьмяно-оловянную лигатуру содержащую железо и никель. Какие-либо отходы, содержащие тяжелые цветные металлы, отсутствуют, т.е. происходит полная утилизация штейна.

Пример 1. В печь сопротивления Таммана установили тигель из окиси бериллия с внутренним размером диаметром 38 и высотой 80 мм, загрузили и наплавили 80 г Na2CO3 и 40 г K2CO3, нагрели до 890oC и в течение 40 мин за 8 приемов загрузили 150 г штейна измельченного до 8,0 мм, без восстановителя.

Температуру поддерживали в пределах 890-950oC (среднее 916,8oC), после загрузки штейна выдержали в течение 20 минут, а общее время выдержки - 60 минут.

Состав штейна (в % вес.): 13,94 свинец, 28-32,61 медь, 2,0 никель, 20-24,1 железо, 7-8,0 сурьма, 3,5 олово, 1,5 мышьяк, 17,69 сера, остальное - влага.

Тигель извлекли из печи и содержимое вылили в изложницу, охладили взвесили свинцово-медно-сурьмяный сплав и сплав солей. Извлечено 75 г комплексного сплава и 95 г сплава солей. Состав сплава (в % вес.): свинец 58,66; медь 12,8; никель 4,2; железо 0,6; сурьма 21,9; олово 10; серебро 26 г/т, золото 1,0 г/т.

Состав сплава (в % вес. ): свинец 0,84, медь 9,85, железо 14,32, остальное не определяли.

Извлечение в металл свинца 98,5%, меди 55,1%, железа 4,02%, а всех металлов 70%.

Пример 2. В тигле из окиси бериллия наплавили 80,0 г Na2CO3 и 40 г K2CO3. В расплав солей в 6 приемов за 25 мин загрузили 150 г штейна и 10 г древесного угля, измельченных до 0-8,0 мм. Плавка продолжалась 40 мин Tср = 949,4oC (в интервале 930-975oC) штейн был прежнего состава.

Получено после плавки 90 г комплексного сплава и 18,2 г сплава солей, часть твердого осадка осталось в тигле.

Извлечение всех металлов в сплав составило - 90%. Состав полученного сплава (в % вес.): свинец 21,98, медь 36,0, никель 2,3, железо 11,4, сурьма 10,0, олово 1,9, серебро 23 г/т, золото 10 г/т.

Пример 3. В тигель из окиси алюминия загрузили 187,6 г сплавов из 3-х предыдущих опытов, нагрели до 830 г и расплавили металл, перемешивали стальным стержнем и охладили до 700oC в течение 35 мин. Последние 10 мин охлаждали со скоростью 1,5 градуса/мин. Из тигля вылили жидкотекучий черновой свинец, охладили сплавы, взвесили, получилось 46,5 г чернового свинца и 130 г твердого тугоплавкого сплава, 10 г осталось на стенках тигля.

Состав чернового свинца (в % вес. ): свинец 92,57, медь 2,5, никель 0,062, железо 0,044, сурьма 2,62, олово 0,32, серебро 29,7 г/т, золото не обнаружено. Состав тугоплавкого сплава (в % вес.): свинец 8,85, медь 42,55, никель 4,87, железо 5,78, сурьма 23,45, олово 5,0, серебро 25,8 г/т, золото 3 г/т.

При этом распределение металлов между продуктами ликвации было следующим: в черновой металл перешло свинца 78,35%, меди 2,02%, никеля 0,47%, железа 0,26%, олова 0,5%, сурьмы 15,47%, в тугоплавкий сплав перешло свинца 21,65%, меди 97,98%, никеля 99,53%, железа 99,74%, сурьмы 84,5%, олова 99,5%.

Расходные коэффициенты из 3-х опытов составили:

1. Штейн - 1,731 г/г. 2. Сода - 1,0 г/г.

3. Поташ - 0,5 г/г. 4. Древесный уголь - 96 кг/т.

Поскольку единичные опыты связаны с потерями солей при сливе, разбрызгиванием солей при загрузке сырья, испарением при перегреве, то истинный расход солей при непрерывном процессе будет в несколько раз меньше, т.е. не более 70-80 кг, как это было при переработке других видов свинцового сырья.

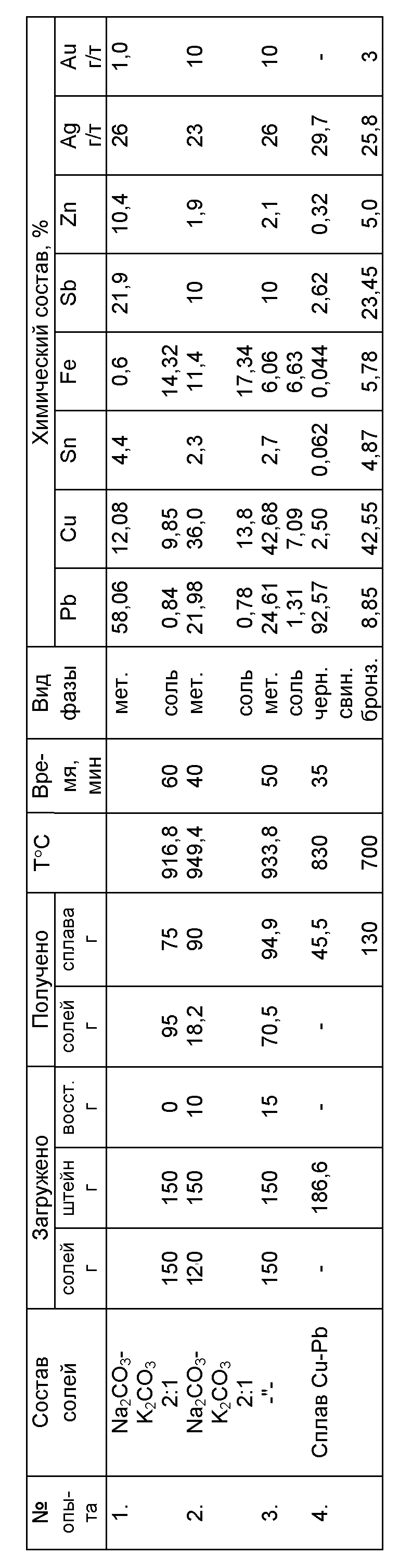

Результаты опытов приведены в таблице. Экспериментально установлено, что в трех первых опытах восстановление цветных металлов составило в среднем 92%, а в четвертом опыте показано, что полученные комплексные сплавы легко разделяются на два полупродукта, причем 24-25% переходит в черновой свинец, а 75-76% - в бронзовый сплав.

Список использованной литературы

1. Д.М. Чижиков. Металлургия тяжелых цветных металлов. М.Л.Изд. АН СССР. 1948. с. 774.

2. Авторское свмдетельство СССР N 802387 C 22 B 7/00 "Способ совместной переработки медно-свинцовых штейнов и клинкера вельц-печей". А.Г. Сланов, Н. С. Крысенко, В. И. Огородничук, К.К. Шаров, А.С. Коваленко, Ю.Ф. Громов. Опубл. 07.02.81. БИ N 5.

3. Авторское свидетельство НБР, кл. C 22 B 7/00 N 19286, заявл. 26.03.73. опубл. 20.04.78. Метод переработки конвертерных пылей. РЖмет. 1980.

4. Патент РФ N 2114200, C 22 B 7/00 "Способ переработки отходов свинца, содержащих сурьму, олово и медь", Казанцев Г.Ф., Барбин Н.М., Моисеев Г.К., Ватолин Н.А. опубл. 27.06.98.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ СВИНЦОВО-ОЛОВЯННЫХ СПЛАВОВ | 1999 |

|

RU2154688C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ЖЕЛЕЗО-МЫШЬЯКОВИСТЫХ СПЛАВОВ | 1994 |

|

RU2094495C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ СУЛЬФИДА МЕДИ | 1994 |

|

RU2089638C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ ОТХОДОВ | 1994 |

|

RU2094509C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ СУЛЬФИДА СВИНЦА | 1996 |

|

RU2118666C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2181386C1 |

Изобретение относится к цветной металлургии, в частности к способам переработки отходов в виде медно-свинцового штейна, шликеров и шпейзы, получающихся при шахтной и электротермической плавке руд и отходов свинца и меди, при огневом рафинировании свинца от меди, олова и сурьмы. Способ включает плавление исходного материала совместно с углеродистым восстановителем в расплаве щелочных или щелочно-земельных металлов, при котором измельченный штейн вместе с восстановителем загружают в карбонатный расплав и восстанавливают при температуре 890 - 950oC, затем комплексный сплав, содержащий цветные металлы, отделяют от расплава карбонатов и охлаждают до температуры 700 - 715oC с получением полупродуктов в виде чернового свинца и лигатуры на основе меди, при этом после извлечения комплексного сплава процесс загрузки шихты периодически повторяют. Количество восстановителя составляет 5 - 10% от массы штейна, а штейн измельчают до крупности 0,01 - 8,0 мм, при этом масса штейна за одну загрузку составляет 0,15 - 0,25 от массы расплава карбонатов. Обеспечивается комплексная переработка медно-свинцовых отходов, снижается количество шлаков, получается богатый по меди, олову, сурьме сплав, пригодный для получения сплавов типа баббитов и бронз. 2 з.п.ф-лы, 1 табл.

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-СВИНЦОВБ1Х ШТЕЙНОВ | 0 |

|

SU191809A1 |

| Способ совместной переработки медно-СВиНцОВыХ шТЕйНОВ и КлиНКЕРА ВЕльц- пЕчЕй | 1979 |

|

SU802387A1 |

| SU 648629, 25.02.1979 | |||

| Способ переработки медно-свинцовых штейнов | 1976 |

|

SU607850A1 |

| Способ переработки медно-свинцовых штейнов | 1989 |

|

SU1654355A1 |

| 0 |

|

SU348632A1 | |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-СВИНЦОВЫХ ШТЕЙНОВ | 1990 |

|

RU2030465C1 |

| US 4115109, 19.09.1978. | |||

Авторы

Даты

2000-08-20—Публикация

1999-04-21—Подача